1.本发明涉及树脂切割片技术领域,尤其涉及一种大直径树脂切割片及硬化方法。

背景技术:

2.树脂切割片是以树脂为结合剂,以玻璃纤维网片为筋骨,结合多种材质,对合金钢﹑不锈钢等难切割材料,切割性能尤为显著。干式﹑湿式两种切割方式,使切割精度更稳定,同时,切割片的材质和硬度的选择,能大大提高切割效率,节省生产成本。

3.目前在树脂切割片使用过程中,大多数存在耐用度和韧度较低,易出现折断和崩断的问题,因此,为了降低树脂切割片在使用时折断和崩断,现有的树脂切割片大多数直径较小,虽然降低了树脂切割片在使用时出现折断和崩断的情况,但是同样限制了树脂切割片的使用范围,所以需要一种大直径树脂切割片及硬化方法。

技术实现要素:

4.基于现有的树脂切割片,为了降低树脂切割片在使用时折断和崩断,大多数直径较小,限制了树脂切割片的使用范围的技术问题,本发明提出了一种大直径树脂切割片及硬化方法。

5.本发明提出的一种大直径树脂切割片及硬化方法,包括固定金属片,所述固定金属片的表面固定开设有台阶槽,两个所述台阶槽以固定金属片的轴线为中心呈对称分布,所述台阶槽的固定开设有连接卡槽,多个所述连接卡槽以固定金属片的轴心为中心呈环形阵列分布,所述连接卡槽的内壁呈t形状,所述台阶槽的内壁固定连接有连接块,多个所述连接块以固定金属片的轴心为中心呈环形阵列分布,所述连接块的表面呈t形状;

6.所述固定金属片的表面固定套接有切割基环,所述切割基环的表面固定连接有加强连接层,两个所述加强连接层以切割基环的轴线为中心呈对称分布,所述加强连接层的表面与连接卡槽的内壁固定连接,所述加强连接层的表面固定连接有加强纤维网,所述加强纤维网的表面固定连接有切割表层,所述切割表层的表面与台阶槽的内壁固定连接。

7.优选地,所述加强连接层的内部为耐高温树脂和碳纤维,所述加强纤维网为经线采用陶瓷纤维和纬线采用玻璃纤维丝编织而成,所述切割表层的内部为金刚砂、陶瓷微粉和耐高温树脂。

8.优选地,所述固定金属片的表面固定开设有散热孔,多个所述散热孔以固定金属片的轴心为中心呈环形阵列分布。

9.优选地,一种大直径树脂切割片的硬化方法,包括以下步骤:

10.步骤一、切割基环制备,采用金刚砂、耐高温树脂和玻璃纤维网套接在固定金属片的表面,制备切割基环;

11.步骤二、初步硬化,将切割基环与固定金属片之间,进行硬化处理;

12.步骤三、加强连接层制备,对硬化后的切割基环表面加入耐高温树脂和碳纤维压制加强连接层;

13.步骤四、二次硬化,对加强连接层进行硬化处理;

14.步骤五、加强纤维网铺设,将加强纤维网铺设在硬化处理后的加强连接层的表面,并将加强纤维网的网格与连接块的表面套接;

15.步骤六、切割表层压制,将耐高温树脂、金刚砂和陶瓷微粉充分混合后,倒入加强纤维网上的模具内进行热压成型;

16.步骤七、热固硬化处理,完成切割表层压制后的切割片,进行热固硬化处理;

17.步骤八、去应力处理,对热固硬化处理后的切割片进行应力去除;

18.步骤九、喷涂处理,对去应力处理后的切割片,进行热扩散溶液喷涂;

19.步骤十、最终硬化,将进行热扩散溶液喷涂后的切割片,进行最终硬化处理。

20.优选地,所述步骤一中切割基环制备,金刚砂和耐高温树脂按重量份采用12:1均匀混合后,将玻璃纤维网和固定金属片放置在模具内,然后将金刚砂和耐高温树脂混合料,均匀铺设在玻璃纤维网上,采用热压制备。

21.优选地,所述步骤二中初步硬化,将步骤一中制备的切割基环和固定金属片一同放入烘烤箱内进行烘烤处理,烘烤温度为220℃-230℃,烘烤时间为25-35min,然后冷却至室温。

22.优选地,所述步骤三中加强连接层制备,将耐高温树脂和碳纤维按重量份采用2:1均匀混合后,倒入模具内,与切割基环的表面和连接卡槽内壁连接后,热压定型,制成切割片半成品。

23.优选地,所述步骤四中二次硬化,将步骤三中制备的切割片半成品,送入工业微波炉内进行高温加热硬化处理,加热温度为550℃-580℃,时间为36-46min。

24.优选地,所述步骤六中切割表层压制,将金刚砂和陶瓷微粉通过反应釜搅拌混合后,将反应釜内温度升温至160℃-180℃后,加入耐高温树脂进行充分搅拌混合,然后倒入加强纤维网上的模具内进行热压成型;

25.金刚砂、陶瓷微粉和耐高温树脂按重量份采用10:3:4进行混合。

26.优选地,所述步骤七中热固硬化处理,将步骤六制备切割表层后的切割片,送入烤箱内进行烘烤,烘烤温度为240℃-260℃,时间为80-120min,然后冷却至室温;

27.所述步骤八中去应力处理,将步骤七中热固硬化处理后的切割片进行毛刺去除和厚度矫正后,送入去应力炉内进行分阶段热处理;

28.第一阶段炉内温度为120℃-150℃,时间为15-25min;

29.第二阶段炉内温度升温至180℃-220℃,时间为20-25min;

30.第三阶段炉内温度升温至380℃-420℃,时间为8-12min;

31.所述步骤九中喷涂处理,将去应力处理后的切割片的表面,喷涂氯化钠水溶液;

32.所述步骤十中最终硬化,将喷涂氯化钠水溶液后的切割片,送入加热炉内进行加热处理,加热温度为170℃-190℃,时间为5-8h。

33.本发明中的有益效果为:

34.1、通过设置固定金属片的表面固定套接有切割基环,切割基环的表面固定连接有加强连接层,在使用时,通过固定金属片增加整个切割片的直径的同时,增加切割片的整体强度和韧性,并通过加强纤维网和加强连接层与连接卡槽和连接块配合,增加切割部与固定金属片的连接强度,同时,加强纤维网和加强连接层具有增加切割片的耐用性和连接强

度与韧性,从而解决了现有的树脂切割片,为了降低树脂切割片在使用时折断和崩断,大多数直径较小,限制了树脂切割片的使用范围的问题。

35.2、通过设置连接卡槽和连接块,具有增加固定金属片与树脂切割部的连接强度,防止树脂切割部与固定金属片之间,在切割过程中出现折断分离,从而达到更好的增加树脂切割片直径,增大树脂切割片的使用范围的效果。

附图说明

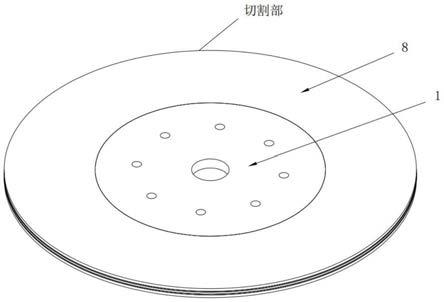

36.图1为本发明提出的一种大直径树脂切割片及硬化方法的示意图;

37.图2为本发明提出的一种大直径树脂切割片及硬化方法的固定金属片结构立体图;

38.图3为本发明提出的一种大直径树脂切割片及硬化方法的加强纤维网结构立体图;

39.图4为本发明提出的一种大直径树脂切割片及硬化方法的切割基环结构立体图;

40.图5为本发明提出的一种大直径树脂切割片及硬化方法的固定金属片结构半剖图;

41.图6为本发明提出的一种大直径树脂切割片及硬化方法的图5中a处结构放大图。

42.图中:1、固定金属片;2、台阶槽;3、连接卡槽;4、连接块;5、切割基环;6、加强连接层;7、加强纤维网;8、切割表层。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

44.参照图1-6,一种大直径树脂切割片及硬化方法,包括固定金属片1,固定金属片1的表面固定开设有散热孔,多个散热孔以固定金属片1的轴心为中心呈环形阵列分布,固定金属片1的表面固定开设有台阶槽2,两个台阶槽2以固定金属片1的轴线为中心呈对称分布,台阶槽2的固定开设有连接卡槽3,多个连接卡槽3以固定金属片1的轴心为中心呈环形阵列分布,连接卡槽3的内壁呈t形状,台阶槽2的内壁固定连接有连接块4,多个连接块4以固定金属片1的轴心为中心呈环形阵列分布,连接块4的表面呈t形状;

45.进一步地,固定金属片1具有在确保树脂切割片正常切割的同时,增加树脂切割片的直径的同时,增加树脂切割片的整体性,并且通过设置台阶槽2、连接卡槽3和连接块4,增加与树脂切割部的连接稳定性和连接强度,从而达到更好的切割效果,并且具有可回收多次利用的效果。

46.固定金属片1的表面固定套接有切割基环5,切割基环5的表面固定连接有加强连接层6,两个加强连接层6以切割基环5的轴线为中心呈对称分布,加强连接层6的表面与连接卡槽3的内壁固定连接,加强连接层6的表面固定连接有加强纤维网7,加强纤维网7的表面固定连接有切割表层8,切割表层8的表面与台阶槽2的内壁固定连接;

47.进一步地,连接块4具有加强与加强纤维网7与固定金属片1之间的连接稳定性的效果。

48.加强连接层6的内部为耐高温树脂和碳纤维,加强纤维网7为经线采用陶瓷纤维和

纬线采用玻璃纤维丝编织而成,切割表层8的内部为金刚砂、陶瓷微粉和耐高温树脂。

49.进一步地,陶瓷纤维是一种纤维状轻质耐火材料,具有重量轻、耐高温、热稳定性好、导热率低、比热小及耐机械震动等优点,陶瓷纤维作经线,在切割片切割过程中,具有增加切割片的耐磨、耐高温和耐机械震动性能的效果;

50.进一步地,玻璃纤维丝具有拉伸强度高和弹性系数高等优点,从而具有增加整个树脂切割片的切割韧性的效果。

51.进一步地,陶瓷微粉是一种轻质非金属多功能材料,主要成分是sio2和al2o3,分散性好、遮盖力高、白度高、悬浮性好、化学稳定性好、可塑性好、耐热温度高、密度小、烧失量低、光散射性好、绝缘性好等优点,从而具有提高整个树脂切割片的耐侯、耐久性和耐高温性能的效果。

52.通过设置连接卡槽3和连接块4,具有增加固定金属片与树脂切割部的连接强度,防止树脂切割部与固定金属片1之间,在切割过程中出现折断分离,从而达到更好的增加树脂切割片直径,增大树脂切割片的使用范围的效果。

53.一种大直径树脂切割片的硬化方法,包括以下步骤:

54.步骤一、切割基环5制备,采用金刚砂、耐高温树脂和玻璃纤维网套接在固定金属片1的表面,制备切割基环5;

55.步骤一中切割基环5制备,金刚砂和耐高温树脂按重量份采用12:1均匀混合后,将玻璃纤维网和固定金属片1放置在模具内,然后将金刚砂和耐高温树脂混合料,均匀铺设在玻璃纤维网上,采用热压制备。

56.步骤二、初步硬化,将切割基环5与固定金属片1之间,进行硬化处理;

57.步骤二中初步硬化,将步骤一中制备的切割基环5和固定金属片1一同放入烘烤箱内进行烘烤处理,烘烤温度为220℃-230℃,烘烤时间为25-35min,然后冷却至室温。

58.步骤三、加强连接层6制备,对硬化后的切割基环5表面加入耐高温树脂和碳纤维压制加强连接层6;

59.步骤三中加强连接层6制备,将耐高温树脂和碳纤维按重量份采用2:1均匀混合后,倒入模具内,与切割基环5的表面和连接卡槽3内壁连接后,热压定型,制成切割片半成品。

60.步骤四、二次硬化,对加强连接层6进行硬化处理;

61.步骤四中二次硬化,将步骤三中制备的切割片半成品,送入工业微波炉内进行高温加热硬化处理,加热温度为550℃-580℃,时间为36-46min。

62.步骤五、加强纤维网7铺设,将加强纤维网7铺设在硬化处理后的加强连接层6的表面,并将加强纤维网7的网格与连接块4的表面套接;

63.步骤六、切割表层8压制,将耐高温树脂、金刚砂和陶瓷微粉充分混合后,倒入加强纤维网7上的模具内进行热压成型;

64.步骤六中切割表层8压制,将金刚砂和陶瓷微粉通过反应釜搅拌混合后,将反应釜内温度升温至160℃-180℃后,加入耐高温树脂进行充分搅拌混合,然后倒入加强纤维网7上的模具内进行热压成型;

65.金刚砂、陶瓷微粉和耐高温树脂按重量份采用10:3:4进行混合。

66.步骤七、热固硬化处理,完成切割表层8压制后的切割片,进行热固硬化处理;

67.步骤七中热固硬化处理,将步骤六制备切割表层8后的切割片,送入烤箱内进行烘烤,烘烤温度为240℃-260℃,时间为80-120min,然后冷却至室温。

68.步骤八、去应力处理,对热固硬化处理后的切割片进行应力去除;

69.步骤八中去应力处理,将步骤七中热固硬化处理后的切割片进行毛刺去除和厚度矫正后,送入去应力炉内进行分阶段热处理;

70.第一阶段炉内温度为120℃-150℃,时间为15-25min;

71.第二阶段炉内温度升温至180℃-220℃,时间为20-25min;

72.第三阶段炉内温度升温至380℃-420℃,时间为8-12min。

73.步骤九、喷涂处理,对去应力处理后的切割片,进行热扩散溶液喷涂;

74.步骤九中喷涂处理,将去应力处理后的切割片的表面,喷涂氯化钠水溶液。

75.步骤十、最终硬化,将进行热扩散溶液喷涂后的切割片,进行最终硬化处理;

76.步骤十中最终硬化,将喷涂氯化钠水溶液后的切割片,送入加热炉内进行加热处理,加热温度为170℃-190℃,时间为5-8h。

77.通过设置固定金属片1的表面固定套接有切割基环5,切割基环5的表面固定连接有加强连接层6,在使用时,通过固定金属片1增加整个切割片的直径的同时,增加切割片的整体强度和韧性,并通过加强纤维网7和加强连接层6与连接卡槽3和连接块4配合,增加切割部与固定金属片1的连接强度,同时,加强纤维网7和加强连接层6具有增加切割片的耐用性和连接强度与韧性,从而解决了现有的树脂切割片,为了降低树脂切割片在使用时折断和崩断,大多数直径较小,限制了树脂切割片的使用范围的问题。

78.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。