1.本发明涉及半导体制造技术领域,尤其涉及一种抛光头和抛光设备。

背景技术:

2.在生产硅片的流程中,最终抛光(fp,final polishing)工艺是控制硅片平坦度和粗糙度参数的最后一道工序。最终抛光工艺是通过对硅片表面去除一定的量来去除前端工序缺陷和对硅片表面进行镜面化抛光。

3.在fp作业期间,最常用的实施方案为化学机械抛光(cmp,chemicalmechanical polishing)方法,而在cmp方法中,需要通过抛光头将硅片压在震动的带有抛光垫的抛光台上,同时将磨料颗粒的浆液提供到抛光垫。然而,由于来自抛光头的工作压力往往集中在抛光头的中央区域,因此传递至待抛光的硅片表面的工作压力的分布也不均匀,其中,硅片的中央区域受到的力大于其他区域受到的力,这导致硅片在抛光过程中,硅片表面的中央区域的抛光去除量大于硅片表面的边缘区域的抛光去除量,从而造成硅片表面平坦度恶化。

技术实现要素:

4.有鉴于此,本发明实施例期望提供一种抛光头和抛光设备,能够使硅片在均匀的工作压力下被抛光,从而提升硅片平坦化的品质。

5.本发明的技术方案是这样实现的:

6.第一方面,本发明实施例提供了一种抛光头,所述抛光头包括:头部主体;连接至所述抛光头的下表面的橡胶垫,所述橡胶垫设置成能够基于来自所述头部主体的工作压力产生朝向下方的弹性变形;位于所述橡胶垫与待抛光的硅片之间的模具垫,所述模具垫的上表面的形状设置成使得当所述抛光头对所述硅片进行抛光时,所述模具垫的上表面能够适配所述橡胶垫的所述弹性变形,以使所述硅片的上表面承受的工作压力是均匀的。

7.第二方面,本发明实施例提供了一种抛光设备,所述抛光设备包括根据第一方面的抛光头。

8.本发明实施例提供了一种抛光头和抛光设备;该抛光头在橡胶垫与硅片之间增设了模具垫,该模具垫的上表面具有适配的橡胶垫的弹性变形的形状,使得能够将工作压力均匀地传递至位于模具垫下方的硅片的整个上表面,由此以均匀的工作压力将硅片按压在抛光垫上,实现了对硅片表面的均一的抛光去除量,从而改善了硅片表面平坦度。

附图说明

9.图1为常规的抛光设备的结构示意图;

10.图2为使用常规抛光设备抛光后的硅片的去除形貌图;

11.图3为本发明实施例提供的抛光头的示意图;

12.图4为本发明的另一实施例提供的模具垫的俯视图和正视图;

13.图5为本发明的另一实施例提供的模具垫的俯视图和正视图;

14.图6为本发明的另一实施例提供的模具垫的俯视图和正视图;

15.图7为本发明另一实施例提供的抛光头的示意图;

16.图8为本发明实施例提供的抛光设备的示意图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

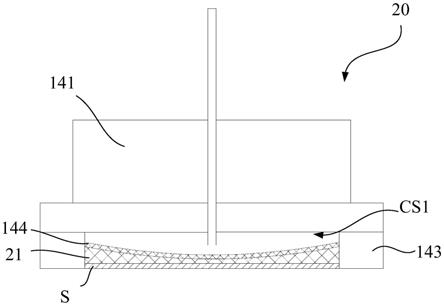

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

19.硅片在经过dsp工艺流程后,通常会在表面遗留有细微损伤。为了去除损伤,并且将硅片制作成镜面并持续地改善平坦度,通常会进行fp作业。常规的fp作业是将装载有硅片的抛光头(polishing head)与粘贴在下定盘上的抛光垫表面相接触,硅片表面通过研磨液管道(slurry tube)供给的胶质研磨液 (colloidal slurry)和化学品(chemical)发生化学反应并且因机械加压所引发的物理反应的影响进行抛光。

20.具体来说,完成dsp工艺的硅片会被放入清洗机,随后从清洗机出料后需再进行fp作业,完整的fp作业流程包括三次抛光操作,具体如下:首先,将硅片进行第一次fp步骤,也可被称之为粗抛光(stock polishing)步骤,该步骤用于将硅片在前序工艺引起的表面缺陷进行去除并制作成镜面状态;本步骤是用于调整作业过程中的研磨颗粒(particle)以及整个硅片表面的平坦度。在粗抛步骤后进行第二次fp步骤,该步骤调整研磨颗粒,通过使用最小的研磨量以调整硅片表面的粗糙度。在完成第二次fp步骤,就接着进行第三次fp步骤,该步骤用于调整硅片表面的微观粗糙度(micro roughness)及细小颗粒(fineparticle)并完成收尾工作。硅片在完成以上3个步骤的fp作业后,会在设备内进行简单的表面清洗,最后放置到下料片盒(unloading cassette)中,直到下料片盒内装满硅片后则进行等待的工序。

21.对于以上作业流程中的第一次fp步骤,即粗抛光步骤来说,在作业的过程中,常规的用于执行该步骤的抛光设备10如图1所示,该设备10可以包括:抛光台11、在抛光台11上表面通过粘接等方式设置的抛光垫12、设置于抛光台11下方的驱动轴13。抛光台11可以通过驱动轴13旋转,因此抛光垫12也可以对应于抛光台11的旋转而旋转。例如,当驱动轴13沿顺时针方向旋转时,抛光台11与抛光垫12一起沿顺时针方向旋转。此外,在抛光台11的上方空间设置有抛光头14,该抛光头14至少可以包括:头部主体(head)141、通过紧固件与头部主体(head)141连接的旋转驱动件142,头部主体141下方为组装模具143,橡胶垫144和待抛光的硅片s被容纳在组装模具143形成的第一容纳腔cs1内,其中,橡胶垫144连接至头部主体141,通过真空/空气管145 用于向组装模具143的第一容纳腔cs1内供给压缩的干燥空气(cda)以形成工作压力,该工作压力作用在橡胶垫144上,并经由橡胶垫144传递至待抛光的硅片s。需要说明的是,旋转驱动件142可以通过带动头部主体141旋转,从而使得头部主体141以及组装模具143的第一容纳腔cs1内的待抛光硅片s 也可以对应于头部主体141的旋转而旋转。例如,当旋转驱动件142沿逆时针方向旋转时,头部主体141与待抛光硅片s也随之一并沿逆时针方向旋转。可以理解地,驱动轴13与旋转驱动件142的旋转方向可以相同也可以不相同。此外,设备10还可以包括设置于抛光垫12上方空间且靠近抛光垫12中心位置

的喷嘴15,该喷嘴15可以连接用于存储抛光液的存储罐(图1中未示出),通过阀门控制抛光液的滴落流量。

22.当执行抛光操作时,旋转的抛光头14以一定的工作压力压在旋转的抛光垫 12上,由亚微米或纳米磨粒和化学溶液组成的抛光液通过喷嘴15滴落在抛光垫12上,在硅片s的表面和抛光垫12之间流动,然后抛光液在抛光垫12的传输和离心力的作用下,均匀分布抛光垫12上,由此在硅片s与抛光垫12之间形成一层抛光液液体薄膜。抛光液中的化学成分与硅片表面材料产生化学反应,将不溶的物质转化为易溶物质,或者将硬度高的物质进行软化,然后通过磨粒的微机械摩擦作用将这些化学反应物从硅片表面去除,溶入流动的液体中带走,即在化学成膜和机械去膜的交替过程中实现平坦化的目的。

23.另外,为了促进抛光液在抛光垫上的分布,设备10可以还包括设置在所述抛光台11上的振动器16,所述振动器16设置成使所述抛光台产生振动,以有助于调整所述抛光液的分布。而且,为了能够根据需要及时调整抛光液的分布,所述设备10还包括用于控制所述驱动轴13的旋转速度的变速器17,以调节所述抛光台11的旋转速度。

24.然而,在上述抛光操作中,由于工作压力集中作用在橡胶垫144的中央区域,因此受力状态下的橡胶垫144整体呈下凹的弧形形状,这将导致橡胶垫144 并不能将工作压力均匀地传递至的整个表面,橡胶垫144的边缘部分甚至有可能无法作用于硅片,也就是说,无法将工作压力传递至硅片的边缘区域,这使得硅片表面的边缘区域的抛光去除量小于硅片表面的中央区域的抛光去除量,抛光去除量的不均匀最终导致硅片表面的平坦度恶化。例如,请参见图2,其示出了使用常规抛光设备抛光后的硅片的去除形貌图,其中,曲线表示对位于曲线下方的硅片的对应部分的抛光去除量的大致情况,硅片下方的数值表示对硅片的对应部分的抛光去除量。若来料本身的缺陷深度较大,需要增加最终抛光工艺的去除量,则平坦度进一步恶化。

25.为了改善经抛光的硅片表面的平坦度,本发明实施例提出改进抛光头的结构以将均匀的工作压力传递至硅片表面以改善抛光后的硅片的形貌参数,基于此,参见图3,其示出了本发明实施例提供的一种抛光头20,该抛光头20能够替换图1中的抛光头14并且使得能够将均匀的工作压力传递至硅片,使硅片在均匀的工作压力下被抛光,从而提升抛光后的硅片的平坦度。

26.如图3所示,所述抛光头20包括:头部主体141;连接至所述头部主体141 的下表面的橡胶垫144,所述橡胶垫144设置成能够基于来自所述头部主体141 的工作压力产生朝向下方的弹性变形;位于所述橡胶垫144与待抛光的硅片s 之间的模具垫21,所述模具垫21的上表面的形状设置成使得当所述抛光头20 对所述硅片s进行抛光时,所述模具垫21的上表面能够适配所述橡胶垫144 的弹性变形,以使所述硅片的上表面承受的工作压力是均匀的。

27.本发明实施例提供了一种抛光头20;与图1中所示的抛光头14所不同的是,图3中所阐述的抛光头20在橡胶垫144与硅片s之间增设了模具垫21,该模具垫21的上表面具有适配的橡胶垫144的弹性变形的形状,使得能够将工作压力均匀地传递至位于模具垫21下方的硅片s的整个上表面,由此以均匀的工作压力将硅片s按压在抛光垫12上,实现了对硅片表面的均一的抛光去除量,从而改善了硅片表面平坦度。

28.如在上文中所描述的,在抛光过程中,在没有设置模具垫21的情况下,比如图1所

示的抛光头14,橡胶垫144将作用于硅片s,然而由于橡胶垫144在弹性变形之后可能无法完全与硅片s的表面形状拟合,例如,可能发生的是,橡胶垫144的仅中央部分作用于硅片s,而橡胶垫144的边缘部分与硅片s之间存在间隙,如图1所示。鉴于此,优选地,参见图3和图4,所述模具垫21 的上表面呈下凹的弧形形状,其中,所述模具垫21的厚度从中心向边缘逐渐变厚,由此模具垫21能够填补弹性变形后的橡胶垫144与硅片s之间的空隙,以使工作压力能够均匀传递至硅片的整个表面。

29.对于模具垫21的具体实现形式,根据本发明实施例,模具垫21可以一体地形成,如图4所示。作为本发明的另一实施例,模具垫21可以分体地形成之后结合在一起。例如,参见图5,模具垫21可以包括第一部分211和第二部分 212,其中,第一部分211呈底面为平面的圆环状,并且厚度从中心沿径向方向向外逐渐变厚,第二部分212呈实心圆片装,第一部分211可以通过底面粘贴至第二部分212的其中一个圆形表面上,以形成一个整体。

30.为了使本发明实施例提供的抛光头20更具成本效益,优选地,参见图6,所述模具垫21可以具有位于中央的通孔213,使得当所述橡胶垫144在发生所述弹性变形时能够至少部分地穿过所述通孔213而作用于所述硅片s的所述上表面,由此,可以将模具垫21的最大厚度设置成较小,只要模具垫21能够在形状上与变形之后的橡胶垫144配合以共同构成能够将工作压力均匀传递至硅片的整个表面的整体即可。

31.为了防止在抛光过程中,硅片s相对于抛光头20发生位移,优选地,所述硅片粘贴至所述模具垫21的下表面。

32.根据本发明的另一优选实施例,参见图3,所述抛光头还包括附接至所述头部主体141的所述下表面的环形的组装模具143,所述组装模具143的内周表面和所述头部主体141的所述下表面共同限定了第一容纳空间cs1,当所述抛光头对所述硅片进行抛光时,所述橡胶垫144、所述模具垫21和所述硅片s 容纳在所述第一容纳空间cs1中,以确保所述头部主体和所述硅片轴向地对准。

33.根据本发明的又一优选实施例,参见图7,所述抛光头20还包括附接至所述头部主体141的下表面的组装模具143,所述组装模具143的内周表面和所述头部主体141的所述下表面共同限定了第一容纳空间cs1,所述橡胶垫144 容纳在所述第一容纳空间cs1中,所述模具垫21附接至所述组装模具143的下表面,并且所述模具垫21具有从所述模具垫21的下表面的边缘向下延伸的周向凸缘214,所述周向凸缘214的内周表面与所述模具垫21的所述下表面共同限定了第二容纳空间cs2,当所述抛光头20对所述硅片s进行抛光时,所述硅片s容纳在所述第二容纳空间cs2中,以确保所述头部主体141和所述硅片 s轴向地对准。

34.为了适应不同的应用,优选地,所述模具垫21的直径和厚度是根据所述工作压力的大小设定的。

35.具体而言,针对不同的工作压力范围,模具垫21的尺寸例如直径和厚度可以设置为不同,以更好地起到将均匀的工作压力传递至硅片的作用。作为本发明的一个示例,当抛光头的工作压力在3kpa~18kpa之间时,可以将工作压力划分为四个范围,即3kpa~7kpa、7kpa~11kpa、11kpa~15kpa、15kpa~18kpa,并针对这四个范围设定不同规格的模具垫,例如在工作压力在3kpa~7kpa范围内的情况下,可以将模具垫21的总体厚度设置为大约5mm,宽度设置在 50mm~100mm的范围内。

36.由于模具垫21用于平衡橡胶垫144传入的不均匀压力,因此,优选地,所述模具垫

21由环氧树脂制成。

37.参见图8,本发明实施例还提出了一种抛光设备30,与图1所示的抛光设备10相比,所述抛光设备30包括根据上述内容的抛光头20。

38.需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

39.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。