1.本实用新型涉及涡旋压缩机技术领域,具体是一种具有背压腔压力采集功能的电动涡旋压缩机。

背景技术:

2.在具有背压腔的电动涡旋压缩机中,背压腔的压力能否正常建立决定了背压腔的工作性能,如果压缩机在使用过程中其背压腔不能够正常建压会导致失效,对压缩机的工作性能和寿命有着十分重要的影响。因此,在压缩机制造过程中和对失效产品进行故障分析时,都需要采集背压腔的压力,据此来评定背压腔的压力能否正常建立。在压缩机使用过程中,如果能够采集背压腔的压力,则可以监测背压腔的工作状态。如何采集电动涡旋式压缩机背压腔的压力,是压缩机制造、使用和故障分析时面临的技术问题。

技术实现要素:

3.本实用新型的目的在于提供一种具有背压腔压力采集功能的电动涡旋压缩机,以解决上述背景技术中提出的问题,可以为压缩机制造过程中质量控制、使用过程中工作状态的监测和对失效产品的故障诊断提供一种快速高效的手段。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种具有背压腔压力采集功能的电动涡旋压缩机,包括壳体、封设在所述壳体一端开口处的端盖以及设于所述壳体内部的压缩机构,所述压缩机构包括静涡盘、与静涡盘相啮合的动涡盘、承托在动涡盘底部的支承座,所述支承座和动涡盘之间通过密封垫滑动密封连接并形成背压腔,所述支承座承托面开设有与背压腔连通的导油槽,所述密封垫上开设有与导油槽另一端连通的第一导油孔,所述静涡盘开设有与第一导油孔一端连通的第二导油孔,所述端盖开设有与第二导油孔连通的第三导油孔,所述第三导油孔的另一端形成容纳压力传感器的槽型轮廓。

6.作为本实用新型进一步的方案:还包括驱动机构,所述驱动机构包括曲轴、套设在曲轴连接端的偏心块,所述曲轴连接端穿过支承座中心并与动涡盘底端面抵接,所述曲轴与支承座连接处通过油封密封滑动连接。

7.作为本实用新型进一步的方案:所述驱动机构还包括过盈配合连接在曲轴外周的转子、间隙配合连接在转子外周的定子,所述定子的外周与壳体内壁过盈配合连接。

8.作为本实用新型进一步的方案:所述曲轴轴向开设有轴向油道,所述轴向油道的一端与背压腔连通、另一端连通有沿曲轴径向开设的径向油道,所述径向油道另一端与曲轴外部连通。

9.作为本实用新型进一步的方案:支承座承托面开设有回油槽,所述密封垫上开设有与回油槽连通的第一回油孔,所述静涡盘上开通有贯通的且与第一回油孔相连通的第二回油孔。

10.作为本实用新型进一步的方案:所述壳体开设有吸气口,所述端盖开设有排气口。

11.作为本实用新型进一步的方案:所述静涡盘底面开设有贯通的内排气孔,所述内排气孔上覆盖有排气阀片。

12.与现有技术相比,本实用新型的有益效果是:

13.背压腔中润滑油压力依次通过导油槽、第一导油孔、第二导油孔、第三导油孔传导至压力传感器,压力传感器将压力信号传输至驱动控制器并对外输出,实现对背压腔压力的采集,从而使压缩机自身具有背压腔压力的采集能力。根据采集的背压腔的压力信息,可以评定背压腔的压力能否正常建立,进一步能够据此推测压缩机的工作性能,实现对压缩机工作状态的监测,这使得压缩机在制造过程中质量控制、使用过程中工作状态的监测和对失效产品的故障分析更加便捷、高效。

14.在生产调试或相关试验完成后,或者不需要对压缩机在使用过程中背压腔的压力状况进行监测时,也可以将压力传感器或压力表取下,用堵头将压力传感器的安装孔堵上,操作简单、方便。

附图说明

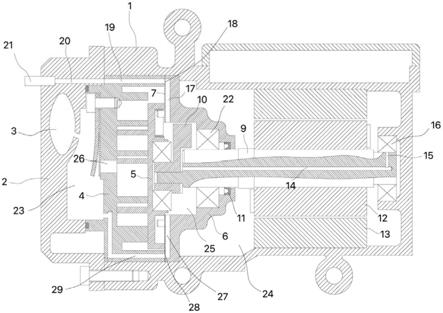

15.图1为本实用新型的侧剖图;

16.图2为图1的侧视图;

17.图中:1-壳体、2-端盖、3-排气口、4-静涡盘、5-动涡盘、6-支承座、7-密封垫、8-吸气口、9-曲轴、10-偏心块、11-油封、12-转子、13-定子、14-轴向油道、15-径向油道、16-第一滚动轴承、17-导油槽、18-第一导油孔、19-第二导油孔、20-第三导油孔、21-压力传感器、22-第二滚动轴承、23-高压排气腔、24-低压吸气腔、25-背压腔、26-内排气孔、27-回油槽、28-第一回油孔、29-第二回油孔、30-排气阀片。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

20.请参阅图1-2,本实用新型实施例中,一种具有背压腔压力采集功能的电动涡旋压缩机,壳体1和端盖2封设形成的腔体中设有压缩机构,所述压缩机构包括静涡盘4、与静涡盘4相啮合的动涡盘5以及承托在动涡盘5底部的支承座6。其中,靠近支承座6底部一侧的腔体为低压吸气腔24,靠近静涡盘4一侧的腔体为高压排气腔23,支承座6与动涡盘5之间为背压腔25,动涡盘5和静涡盘4之间形成多个月牙形的封闭压缩腔。

21.支承座6承托面开设有与背压腔25连通的导油槽17,所述密封垫7上开设有与导油

槽17另一端连通的第一导油孔18,所述静涡盘4开设有与第一导油孔18一端连通的第二导油孔19,所述端盖2开设有与第二导油孔19连通的第三导油孔20,所述第三导油孔20的另一端形成容纳压力传感器21的槽型轮廓。

22.支承座6与壳体1内壁固定连接,支承座6的承载面与动涡盘5之间通过密封垫7实现滑动密封连接并围合成背压腔25。曲轴9穿过支承座6的中心,在该曲轴9的连接端套设有偏心块10,该偏心块10在背压腔25中随曲轴9做旋转运动。曲轴9与支承座6的连接处通过油封11实现滑动密封连接。

23.曲轴9套设偏心块10的一端由设于支承座6中的第二滚动轴承22支承,另一端由位于壳体1底部沉孔中的第一滚动轴承16支承。

24.其中,背压腔25与高压排气腔23和低压吸气腔24分别有油路连通,具体通过以下方式实现:

25.曲轴9中心轴向开设有轴向油道14,径向开设有径向油道15,该轴向油道14与径向油道15相连通;其中,径向油道15位于靠近第一滚动轴承16内圈处的曲轴9上,通过轴向油道14、径向油道15实现背压腔25中润滑油进入低压吸气腔24。

26.支承座6承托面开设有回油槽27,密封垫7上开设有与回油槽27连通的第一回油孔28,静涡盘4上开通有与第一回油孔28相连通的第二回油孔29,该回油槽27、第一回油孔28、第二回油孔29实现了高压排气腔23中润滑油进入背压腔25。

27.壳体1内部还设有电机,电机的定子13以过盈配合方式固定在壳体1内壁,电机的转子12以过盈配合方式固定在曲轴9外周,定子13和转子12间隙配合连接设置。端盖2上开设有排气口3,该排气口3与高压排气腔23相连通。

28.需要说明的是,在静涡盘4与端盖2连接处进行密封处理,将高压排气腔23与低压吸气腔24分隔开来,高压排气腔23与低压吸气腔24是不直接连通的。

29.本实用新型的运行过程如下:

30.转子12带动曲轴9旋转,曲轴9带动偏心块10、偏心块10带动动涡盘5以曲轴9的轴心为中心做圆周轨道运动。由此,气态制冷剂从吸气口8进入低压吸气腔24,随着动涡盘5的圆周轨道运动,在低压吸气腔24内的制冷剂,再经由壳体1与支承座6的孔隙、壳体1与静涡盘4的孔隙进入静涡盘4和动涡盘5的涡旋齿啮合形成的封闭压缩腔内,制冷剂的体积逐渐缩小,并向着静涡盘4的中心处移动。其结果是,封闭压缩腔中制冷剂被逐渐压缩而压力逐渐升高,达到排气压力临界值时,从静涡盘4上的内排气孔26处顶开排气阀片30,排入到高压排气腔23中,再从排气口3向外部管路输送。需要指出的是,壳体1与支承座6的孔隙、壳体1与静涡盘4的孔隙均为现有技术,在图中未标出。

31.动涡盘5由于受到封闭压缩腔中气体沿轴向力作用,使得动涡盘5产生沿轴向脱离静涡盘4的趋势,增大了轴向间隙。因此,在动涡盘5的背面和支承座6之间设置背压腔25。从高压排气腔23中分离出来的润滑油通过第二回油孔29、第一回油孔28、回油槽27回到背压腔25中,给动涡盘5背面施加压力,来抵抗动涡盘5受到的轴向气体力,使得动涡盘5沿轴向压紧静涡盘4。背压腔25中润滑油通过轴向油道14、径向油道15再次进入低压吸气腔24。

32.背压腔25中压力采集原理如下:

33.在端盖2上安装有压力传感器21,背压腔25中润滑油压力依次通过导油槽17、第一导油孔18、第二导油孔19、第三导油孔20传导至压力传感器21,压力传感器21将压力信号传

输至驱动控制器并对外输出,实现对背压腔压力的采集,从而使压缩机自身具有背压腔压力的采集能力。根据采集的背压腔的压力信息,可以评定背压腔的压力能否正常建立,进一步能够据此推测压缩机的工作性能,实现对压缩机工作状态的监测,这使得压缩机在制造过程中质量控制、使用过程中工作状态的监测和对失效产品的故障分析更加便捷、高效。

34.上述压力传感器21也可以用压力表来代替,通过观察其读数来判断背压腔25的压力状况。在生产调试或相关试验完成后,或者不需要对压缩机在使用过程中背压腔25的压力状况进行监测时,也可以将压力传感器21或压力表取下,用堵头将压力传感器21的安装孔堵上。

35.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

36.故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。