1.本发明属于控制系统执行机构故障诊断技术领域,具体为一种燃气轮机电液执行器的故障建模方法。

背景技术:

2.近年来,工业的发展迅速,工作设备和系统不断优化,控制系统的理论知识和功能需求需要更加完整和全面。燃气轮机作为一种实用性较强的工具,其工作效能非常高。在日常的工作流程中,不可避免地存在着一些安全隐患,潜在的隐患在萌生初期往往难以发现,轻则影响生产效率,增加成本,重则设备稳定性、安全性降低,危害工作人员的生命安全,所以燃气轮机的定期故障检查与排除必不可少。

3.执行机构是燃气轮机控制系统的执行部件,长期处于振动、高低温、高压、高转速和外部腐蚀等恶劣环境中,长时间运行不可避免会出现多种故障的发生。

4.目前国内外相关研究主要集中在燃气轮机本体的状态监测与故障诊断技术方面,对于燃气轮机控制系统故障诊断的理论研究与工程应用仍不足。尤其是对于电液执行器的故障模型诊断方面较少,现阶段研究成果只有电液执行器中单一部件的建模;仿真曲线说明不足,局限性大。目前对于电液执行器整体故障模型的建立尚未应用于液压控制系统。

技术实现要素:

5.针对背景技术中存在的问题,本发明提供了一种燃气轮机电液执行器的故障建模方法,其特征在于,包括:

6.步骤1、确定电液执行器的初始状态和三相异步电机输出的电磁转矩信号η

α

;

7.步骤2、电磁转矩信号η

α

作用于双向齿轮泵产生的电信号与伺服阀、无杆腔液压缸的反馈信号,转换成油液流量信号q;

8.步骤3、油液流量信号q经无杆腔液压缸转换为阀杆的机械位移x;

9.步骤4、构建完成整体四部分机理及故障模型,仿真生成正常流量、阀杆位移信号;

10.步骤5、设置输入输出信号外干扰力的形式及强度,外干扰力nf主要为阀杆的反推力;

11.步骤6、确定典型故障类型进行模拟、设置模拟故障起始时间tq、模拟故障模拟故障结束时间tj,改变原电液执行器内部机理结构,根据选择的故障类型生成对应的故障模拟信号;最终根据故障模拟信号改变检测流量信号和阀门位置反馈信号的大小。

12.所述步骤1中,三相异步电机电磁转矩信号η

α

作为输出,建模步骤如下:

13.步骤101、首先定子磁链φa包括定子电压ua和定子电流ia的关系式如下:

14.φa=∫(u

a-iara)dt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0015][0016]

其中,ra为定子电阻;

[0017]

步骤102、电磁转矩信号η

α

:

[0018][0019]

其中,ns为电动机极对数;i

a1

为第一对电极的定子电流;i

a2

为第一对电极的定子电流;φ

a1

为第一对电极的定子电流,v

·

s;为第一对电极的定子电流,v

·

s。

[0020]

所述步骤2中,建模步骤如下:

[0021]

步骤201、主动齿轮dt时间内以角速度ω匀速转过的角度、体积dv的关系式如下:

[0022][0023][0024]

其中,r

d1

主动齿轮节圆半径;w为主动齿轮宽度;

[0025]

步骤202、排出的油液体积为齿轮节圆与啮合圆之间的总体积、渐开线齿轮的关系式如下:

[0026][0027][0028][0029]

其中,l;r

d2

从动齿轮节圆半径;r

z1

、r

z2

的主、从动齿轮齿顶高;ri渐开线齿轮基圆半径;

[0030]

转矩η

α

与角速度ω的关系式如下:

[0031]

ω=2πη

α

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0032]

其中,η

α

为三相异步电机输入,n

·

m。

[0033]

所述步骤4中,通过正常条件下的电液执行器故障模型包括:三相异步电机机理模型、双向齿轮泵机理模型、无杆腔液压缸机理模型、伺服阀机理模型;

[0034]

所述三相异步电机机理模型如下:

[0035][0036]

其中,t为转动惯量;η

l

为负载转矩;

[0037]

所述双向齿轮泵机理模型如下:

[0038][0039]

其中,rq由齿轮啮合点和齿轮中心的关系计算得到:

[0040][0041]

其中,主动轮、从动轮的参数一致,所以r

d1

=r

d2

=rd;l1为齿轮啮合点边距;

[0042]

所述无杆腔液压缸机理模型如下:

[0043]

[0044]

其中v

β

为缸进油腔容积与初始容积v

α

有关:

[0045]vβ

=v

α

cx

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0046]

其中,qk为内漏系数;v

α

为液压缸初始容积,c为液压缸缸腔面积;

[0047]

所述伺服阀机理模型如下:

[0048][0049]

其中,gd为流量系数;ω为主阀面积梯度;ρ为流体密度;f1为缸油液压力。

[0050]

所述步骤5中,外干扰力nf与无杆腔液压缸输出力fe的机理关系式如下:

[0051][0052]

其中,c为液压缸缸腔面积;k为液压缸粘性阻尼系数;m1为液压缸重量。

[0053]

所述步骤6中,典型故障注入其中包括:外部泄露故障模型、内部泄漏模型、阀门阻塞模型、阀门及阀内部件老化模型。

[0054]

本发明的有益效果在于:

[0055]

1.本发明在传统的燃气轮机控制系统执行机构的故障诊断上,设计了一种全新的燃气轮机电液执行器故障模型的建立,提出了一种新型电液执行器整体故障模型诊断方法,优化传统单一建模,新型无杆腔液压缸与双向齿轮泵,相对于传统的有杆对称、非对称液压缸、单向齿轮泵效率更高,诊断结果更准确。

[0056]

2.该方法采用机理建模,针对实际电液执行器进行了整体故障模型的搭建,从根本上克服了传统液压控制系统单一部件模型的局限性,以及模型老旧,故障模型不准确的缺陷。

[0057]

3.不仅仅对单一模型优化,本发明还可以通过半物理实验平台快速的模拟出燃气轮机电液执行器的典型故障,各部分输入输出相对应,仿真实验结果与预期结果符合度高,使电液执行器在控制系统执行机构应用里故障诊断更直观、方便、有效,在燃气轮机控制系统故障诊断与隔离领域具有较高的实用价值。

附图说明

[0058]

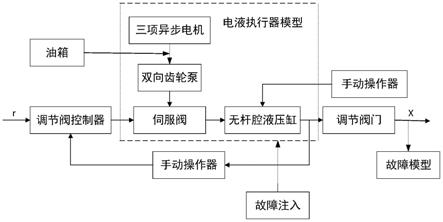

图1为本发明一种燃气轮机电液执行器的故障建模方法实施例的流程图;

[0059]

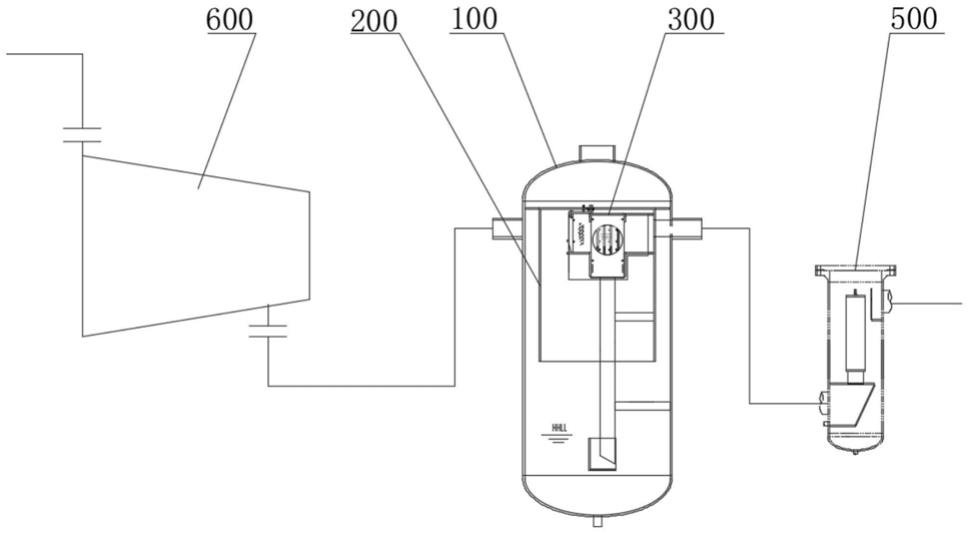

图2是本发明一种燃气轮机电液执行器的工作原理结构图;

[0060]

图3是本发明一种燃气轮机电液执行器整体故障模型搭建图;

[0061]

图4是本发明一种燃气轮机电液执行器在发生内部泄漏故障时的时域仿真结果图;

[0062]

图5是本发明一种燃气轮机电液执行器在发生外部泄漏故障时的时域仿真结果图;

[0063]

图6是本发明一种燃气轮机电液执行器在阀门阻塞故障时阀门位置反馈信号的时域仿真结果图;

[0064]

图7是本发明一种燃气轮机电液执行器在阀门阻塞故障时阀门位置流量信号的时域仿真结果图;

[0065]

图8是本发明一种燃气轮机电液执行器在发生阀门及阀内部件老化故障时的时域仿真结果图;

[0066]

图9是本发明一种燃气轮机电液执行器在发生阀门及阀内部件老化故障时的时域仿真结果图。

具体实施方式

[0067]

以下结合附图对本发明作进一步的详细说明。

[0068]

如图1所示的本发明实施例通过电液执行器的工作原理及方法建立了燃气轮机电液执行器正常机理模型以及故障模型,并在半物理实验平台下进行故障注入进行仿真;其中电液执行器模型包括三相异步电机、双向齿轮泵、无杆腔液压缸、伺服阀;完成整体模型的搭建,通过设置、改变参数实现典型故障的模拟。

[0069]

本实施例的故障建模方法具体包括以下步骤:

[0070]

步骤1、确定电液执行器的初始状态和三相异步电机输出的电磁转矩信号η

α

;

[0071]

步骤2、电磁转矩信号η

α

作用于双向齿轮泵产生的电信号与伺服阀、无杆腔液压缸的反馈信号,转换成油液流量信号q;伺服阀排出的油液流量信号和液压缸输入的油液流量信号均为q,单位为l;

[0072]

步骤3、油液流量信号q经无杆腔液压缸转换为阀杆的机械位移x;

[0073]

步骤4、构建完成整体四部分机理及故障模型,仿真生成正常流量、阀杆位移信号。

[0074]

步骤5、设置输入输出信号外干扰力的形式及强度,外干扰力nf主要为阀杆的反推力;

[0075]

步骤6、确定典型故障类型进行模拟、设置模拟故障起始时间tq、模拟故障模拟故障结束时间tj,改变原电液执行器内部机理结构,根据选择的故障类型生成对应的故障模拟信号;最终根据故障模拟信号改变检测流量信号和阀门位置反馈信号的大小。

[0076]

所述步骤1中,三相异步电机电磁转矩信号η

α

作为输出,建模步骤如下:

[0077]

步骤101、首先定子磁链φa包括定子电压ua和定子电流ia的关系式如下:

[0078]

φa=∫(u

a-iara)dt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0079][0080]

其中,ra为定子电阻。

[0081]

步骤102、电磁转矩信号η

α

:

[0082][0083]

其中,ns为电动机极对数;i

a1

为第一对电极的定子电流;i

a2

为第一对电极的定子电流;φ

a1

为第一对电极的定子电流,v

·

s;为第一对电极的定子电流,v

·

s。

[0084]

在本实施例中,定子电压ua的输入恒定为5v,ns为2对,ra=3.23ω,i

a1

=0.21a,i

a2

=0.22a。

[0085]

所述步骤2中,双向齿轮泵转过的角度、体积,排出的油液体积、流量、渐开线齿轮,建模步骤如下:

[0086]

步骤201、主动齿轮dt时间内以角速度ω匀速转过的角度、体积dv的关系式如下:

[0087][0088][0089]

其中,r

d1

主动齿轮节圆半径;w为主动齿轮宽度。

[0090]

步骤202、排出的油液体积为齿轮节圆与啮合圆之间的总体积(主动轮和从动轮)、渐开线齿轮的关系式如下:

[0091][0092][0093][0094]

其中,r

d2

从动齿轮节圆半径;r

z1

、r

z2

的主、从动齿轮齿顶高;ri渐开线齿轮基圆半径。

[0095]

转矩η

α

与角速度ω的关系式如下:

[0096]

ω=2πη

α

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0097]

其中,η

α

为三相异步电机输入,n

·

m。

[0098]

在本实施例中,r

d1

=10mm,w=20mm,r

d2

=10mm,r

z1

=r

z2

=9mm,ri=15mm。

[0099]

所述步骤4中,通过正常条件下的电液执行器故障模型主要包括:三相异步电机机理模型、双向齿轮泵机理模型、无杆腔液压缸机理模型、伺服阀机理模型。

[0100]

所述三相异步电机机理模型如下:

[0101][0102]

其中,t为转动惯量;η

l

为负载转矩。

[0103]

所述双向齿轮泵机理模型如下:

[0104][0105]

其中,rq由齿轮啮合点和齿轮中心的关系计算得到:

[0106][0107]

其中,主动轮、从动轮的参数一致,所以r

d1

=r

d2

=rd;l1为齿轮啮合点边距。

[0108]

所述无杆腔液压缸机理模型如下:

[0109][0110]

其中v

β

为缸进油腔容积与初始容积v

α

有关:

[0111]vβ

=v

α

cx

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0112]

其中,qk为内漏系数;v

α

为液压缸初始容积,c为液压缸缸腔面积。

[0113]

所述伺服阀机理模型如下:

[0114][0115]

其中,gd为流量系数;ω为主阀面积梯度;ρ为流体密度;f1为缸油液压力。

[0116]

在本实施例中,t=0.2kg

·

m2,η

l

=8n

·

m,l1=12cm,qk为6m5/(n

·

s),s=0.078l,c=12.56cm2,i

a2

=0.22a,gd为10m5/(n

·

s),ω=20m2/s,ρ=0.9g/cm3,f1=5mpa。

[0117]

所述步骤5中,外干扰力nf与无杆腔液压缸输出力fe的机理关系式如下:

[0118][0119]

其中,c为液压缸缸腔面积;k为液压缸粘性阻尼系数;m1为液压缸重量。

[0120]

在本实施例中,c=12.56cm2,k=1n

·

s/m,m1=4.3kg。

[0121]

所述步骤6中,典型故障注入其中包括:外部泄露故障模型、内部泄漏模型、阀门阻塞模型、阀门及阀内部件老化模型。

[0122]

如图4所示的内部泄漏流量仿真信号,仿真时间为50s,可通过检测流量信号判断,首先正常情况下,起始时间tq为0s,阀门开度为100%,流量处于完全流通状态为1cm3/s,6s至8s时将阀门开度由100%降低到50%,流量由1cm3/s降低到0.75cm3/s,保持阀门开度为50%到25s,25s至30s再次将阀门开度由50%降低到0%,流量由0.75cm3/s降低到0cm3/s并保持恒定。模拟故障时,0s阀门开度为100%,流量处于完全流通状态为1cm3/s,6s至8s时将阀门开度由100%降低到50%,流量由1cm3/s降低到0.75cm3/s,保持阀门开度为50%到25s,但15s故障发生产生流量回流情况,所以流量信号上升至0.92cm3/s,与正常流量信号产生 0.17cm3/s的误差。25s至30s再次将阀门开度由50%降低到0%,流量由0.92cm3/s降低到0.1cm3/s并保持恒定直到结束时间tj。由于内部泄漏,电液执行器阀门全关状态时,依然会有流量流过阀门,产生回流现象故在15s时流量上升,并在阀门全关状态是流量信号无法归零;原因是由于机械部件老旧,密封材质受腐蚀引起或者由于组装过程中阀体、轴衬、阀盖不紧引起。

[0123]

如图5图的内部泄漏流量仿真信号,仿真时间为50s,可通过检测流量信号判断,正常情况下,流量信号仿真曲线同上述,。模拟故障时,起始时间tq为0s,阀门开度为100%,流量处于完全流通状态为1cm3/s,6s至8s时将阀门开度由100%降低到50%,流量由1cm3/s降低到0.75cm3/s,保持阀门开度为50%到25s,但15s故障发生流量泄漏装置外,所以流量信号下降至0.7cm3/s,与正常流量信号产生-0.05cm3/s的误差。25s至30s再次将阀门开度由50%降低到0%,流量由0.7cm3/s降低到0cm3/s并保持恒定直到结束时间tj。由于外部泄露,15s故障发生时流量信号会降低,因是由于机械部件老化,密封材料腐蚀,阀体、轴衬和阀盖在装配过程中不紧密。

[0124]

如图6所示的在阀门阻塞故障时阀门阻塞阀门位置反馈信号,说明阀门开度为100%对应阀门初始位移x为0cm,仿真时间为50s,可通过检测阀门位置反馈信号和流量信号判断,首先正常情况下当时间为0s,阀门开度为100%,阀门位移为0cm,6s至8s时将阀门开度由100%降低到50%,阀门位移由0cm改变成1cm,保持阀门开度为50%到25s,25s至30s再次将阀门开度由50%降低到0%,阀门位移由1cm改变成2cm。模拟故障时,0s阀门开度为100%,阀门位移为0cm,6s至8s时将阀门开度由100%降低到50%,阀门位移由0cm改变成

1cm,保持阀门开度为50%到25s,25s至30s再次将阀门开度由50%降低到0%,阀门位移信号保持在1cm这一恒定值;

[0125]

同理,如图7所示的阀门阻塞阀门位置流量信号,正常情况下流量信号变化在上边已经提到,模拟故障时0s阀门开度为100%,流量处于完全流通状态为1cm3/s,6s至8s时将阀门开度由100%降低到50%,流量由1cm3/s降低到0.75cm3/s,保持阀门开度为50%到25s,25s至30s再次将阀门开度由50%降低到0%,流量保持在0.75cm3/s这一恒定值,不会归零。其故障产生原因是阀杆发生机械故障而引起无法移动,导致阀位位置反馈信号无法跟踪指令信号,以及流量信号也保持在一恒定值。

[0126]

例如图8和图9所示为阀门及阀内部件老化模型阀门位置反馈信号与流量信号,仿真时间为50s,可通过检测阀门位置反馈信号和流量信号判断,首先正常情况下阀门位置反馈信号与流量信号同理如上;模拟故障时,起始时间tq为0s阀门开度为100%,阀门位移为0cm,6s至8s时将阀门开度由100%降低到50%,但阀门位移在4s至6提前由0cm改变成1cm,保持阀门开度为50%到25s,25s至30s再次将阀门开度由50%降低到0%,但阀门位移在23s至28s提前由1cm改变成2cm;模拟故障时0s阀门开度为100%,流量处于完全流通状态为1cm3/s,6s至8s时将阀门开度由100%降低到50%,流量由1cm3/s降低到0.8cm3/s,与正常流量信号产生 0.05cm3/s的误差,保持阀门开度为50%到25s,25s至30s再次将阀门开度由50%降低到0%,流量由0.8cm3/s降低到0.02cm3/s,不会归零,与正常流量信号产生 0.02cm3/s的误差,直到结束时间tj为50s。原因是由于机械部件老化(摩擦,空化,疲劳等)或者受到化学腐蚀;流量过大,流体中有颗粒,气穴和闪蒸也会对阀体和内部部件造成磨损,所以导致阀门位置反馈信号提前动作,流量信号无法归零。

[0127]

因此,使用本发明提供的故障建模方法,能够完成电液执行器整体模型的建立,解决了燃气轮机控制系统执行机构在电液执行器方面建模单一、模型陈旧的问题;提高了电液执行器故障注入的效率;并且能够通过此模型模拟出多种典型故障,准确率高;解决了电液执行器故障存在的安全隐患问题,降低了验证故障诊断算法与容错控制算法的成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。