1.本实用新型涉及液压机械设备技术领域,具体涉及液压破碎锤中缸体及活塞环。

背景技术:

2.参见图18,所示的现有液压破碎锤的中缸体总成包括现有中缸体本体22、现有活塞23、现有活塞环24以及现有中缸体本体下端的下部油封系统和安装于现有活塞环上的上部油封系统。现有活塞23安装于现有中缸体本体22内、其上部插入现有活塞环24之中。现有中缸体本体22的下部主油道为时常高压,使现有活塞23向上运动;上部油道通过换向阀实现低压/高压的切换,通过现有活塞23上下面积差的作用,实现现有活塞23向下运动的转换,最终实现了现有活塞23在现有中缸体本体22中的往复运动。

3.近年来,随着对施工作业效率及工作量的极度追求,液压挖掘机的吨位越来越大,所配置的液压破碎锤型号也越来越大型化。作业效率和工作量增加,对液压破碎锤的耐久性能提出了更加严酷的要求。大型液压破碎锤因质量问题发生的召回屡见不鲜,而主要的质量问题则多数与中缸体和活塞的拉伤有关。中缸体和活塞的拉伤问题成了各主要生产厂家亟待解决的重要技术难题。

4.液压破碎锤中缸体拉伤产生的根本原因有二:其一是活塞向下强烈打击时,来至钎杆的反作用力并不是沿活塞理论轴线方向。该反力总是以一定的倾斜角作用于活塞,从而产生一个沿活塞径向的分力。在这个分力的作用下,活塞会强烈地撞击缸体内壁,对缸体内壁造成损伤;其二是因为活塞为弹性体,在强烈打击钎杆时,来自钎杆的反作用力还会以应力波的形式在活塞内部振动传递,导致活塞强烈振动而撞击中缸体内壁。中缸体内壁在活塞的撞击之下,局部发生损伤;而长时间的作用造成中缸体及活塞撞击部的疲劳损伤。活塞在中缸体中上下往复运动,又把局部的磨损、拉伤传递到活塞行程范围之内的其他位置,最终出现宏观大面积的磨损和拉伤,导致中缸体及活塞的失效报废。

5.由于各厂家对拉伤产生的机理尚没有清楚的认识和把握,目前还没有从根本上解决拉伤的方法和措施。现有的一些设计构想,参见图19,有将现有中缸体设计分为现有中缸体本体22和内部第一衬套25。另一种设计是,参见图20,在现有中缸体本体22下部内孔设置第二衬套26。以上两种方案,都是设想中缸体内壁发生磨损及拉伤之后,通过更换被磨损、拉伤的第一衬套25或第二衬套26来避免整个中缸体的报废。由于大型液压锤中缸体长度接近一米,其贯穿中缸体长度方向的第一衬套25的长度体量也很大,加工精度要求极高,制作成本相当大。所以,将中缸体分为中缸体本体和第一衬套25的设计方案,不但中缸体本体的材料及加工没有节省,反而另外增加了大型内部第一衬套25的材料以及高度精密的加工,其结果得不偿失。而且,第一衬套25磨损、拉伤以后,作为其摩擦副的活塞表面相应地产生了磨损和拉伤,也需要报废更换。因此,这种以更换为目的的内部衬套设计,并不具有多大的实施的意义。市场上除日本古河在2017年推出过内部衬套式中缸体的产品之外,目前还很少基于这种设计的实际应用。而日本古河的内衬套方式的产品,其设计的出发点是基于该公司特定的制造设备和工艺,而不是仅仅为了易于更换。另外一种中缸体前部的第二衬

套26方案,其设想的出发点也只是磨损拉伤之后便于拆卸更换,同样没有考虑从根本上防止和杜绝中缸体和活塞的磨损、拉伤。

6.综合上述,必须从活塞在中缸体中往复运动的特点上,了解和掌握中缸体-活塞摩擦副磨损、拉伤产生的机理,在中缸体油路设计、结构设计两方面入手,从根本上防止磨损、拉伤的产生,才能提高中缸体及活塞抵抗磨损及疲劳失效的能力,提高其工作的稳定性和可靠性,有效地延长液压破碎锤中缸体及活塞的使用寿命,给制造厂家和用户带来经济上的最大利益。

技术实现要素:

7.本实用新型的目的是提供一种液压破碎锤中缸体及活塞环,其能够有效防止活塞与中缸体之间的磨损和拉伤,提高活塞工作的稳定性和可靠性,延长中缸体及活塞的使用寿命。

8.本实用新型所述的液压破碎锤中缸体,中缸体与活塞配合的内孔壁设有至少一道第一环槽、至少一道第二环槽及至少一道第三环槽,所述第一环槽位于中缸体的下部主油道和换向油道之间,第一环槽与中缸体的高压油路连通;所述第二环槽位于中缸体的低压回油槽和上部主油道之间,第二环槽与中缸体的高/低压转换油路连通或与中缸体的高压油路连通;所述第三环槽位于中缸体的上部主油道上方且与中缸体的高/低压转换油路连通;第三环槽通过活塞环上相应位置的活塞环环槽及径向油孔将来自高/低压转换油路的液压油导入活塞环与活塞的配合面。

9.进一步,所述第一环槽通过至少一道第一径向油路、至少一道第一轴向油路、至少一道下部主油道径向油路与下部主油道连通;所述第二环槽通过至少一道第二径向油路、至少一道第二轴向油路、至少一道上部主油道径向油路与上部主油道连通;所述第三环槽通过至少一道第三径向油路、至少一道第二轴向油路、至少一道上部主油道径向油路与上部主油道连通;所述下部主油道与中缸体的高压油路连通,所述上部主油道与中缸体的高/低压转换油路连通。

10.进一步,所述第二环槽通过至少一道第二径向油路、至少一道第一轴向油路、至少一道下部主油道径向油路与下部主油道连通。

11.一种活塞环,活塞环设于中缸体上部与活塞之间,用于对活塞的支承及导向滑动以及通过活塞环上的油封实现对中缸体上部液压油的密封;所述活塞环长度方向延伸至超过活塞下行打击时其大径上端面所处的位置,所述中缸体为上述的液压破碎锤中缸体。

12.进一步,活塞环长度方向延伸至中缸体缓冲室下端面位置,活塞环上对应于中缸体的下部主油道、上部主油道、换向油道、低压回油槽、第一环槽、第二环槽的位置设有功能油槽,所述功能油槽通过圆周分布的径向孔与中缸体的下部主油道、上部主油道、换向油道、低压回油槽、第一环槽、第二环槽连通。

13.进一步,活塞环内壁设有与中缸体的第三环槽相对应的活塞环环槽,所述活塞环环槽通过圆周方向分布的径向油孔与中缸体上的第三环槽连通。

14.进一步,活塞环为一体式或分体式,当活塞环为分体式时,分段位置与中缸体的上部主油道位置相对应。

15.进一步,活塞环的耐磨性高于中缸体的耐磨性。

16.本实用新型与现有技术相比具有如下有益效果。

17.1、本实用新型通过在中缸体与活塞配合的内壁设有至少一道第一环槽、至少一道第二环槽和至少一道第三环槽,所述第一环槽位于中缸体下部主油道和换向油道之间,与中缸体的高压油路连通,将高压油路中的高压液压油通过与之相连接的轴向油路和径向油路导入第一环槽附近的中缸体和活塞配合面间隙内,在中缸体内壁面形成高压油膜,进而起到对活塞的高压油膜支撑和强力润滑的作用,最大限度地将活塞保持在中缸体内孔的理论轴线位置,有效地防止活塞对中缸体内壁的径向冲击,避免中缸体与活塞因油膜破坏或润滑不足而产生磨损、拉伤,提高中缸体及活塞的工作稳定性和可靠性,延长中缸体及活塞的使用寿命。同理,当活塞向下运动时,第二环槽的设置能够将中缸体的高/低压转换油路中的交变高压液压油导入中缸体内壁与活塞配合面间隙内,形成高压油膜支承和强力润滑;或者在与中缸体的高压油路相连通时,将恒定高压液压油导入中缸体内壁与活塞配合面间隙内,形成高压油膜支承和强力润滑,最大限度地将活塞保持在中缸体内孔的理论中心位置,防止中缸体因活塞的径向冲击而产生磨损、拉伤。

18.2、相较于常规的现有活塞环,本实用新型所述活塞环实行加长设计,其长度延伸至超过活塞下行打击时活塞大径上端面的位置,或者延长至中缸体缓冲室端面,将活塞与中缸体之间的接触转换为活塞与活塞环之间的接触。相较于中缸体,加长设计的活塞环体积更小、加工更方便,进而能够采用比中缸体耐磨性更好的材料以及使用特定热处理工艺进行加工制造,使得活塞环具有更高的强度、硬度,表面抗磨及减磨性能。因此,加长设计的活塞环,具有比中缸体更高的耐冲击耐磨损的性能,从而提高了该部位抗击活塞径向冲击的耐久能力,避免因活塞径向冲击而产生磨损、拉伤。

19.3、本实用新型的活塞环在与中缸体的第三环槽相对应处设有活塞环环槽和分部于活塞环环槽圆周的径向油孔,该活塞环环槽和径向油孔将来自中缸体的第三环槽的液压油导入活塞环与活塞之间的配合间隙面,形成对活塞的高压油膜支承和强力润滑,最大限度地将活塞保持在中缸体的理论中心位置,防止活塞与中缸体及活塞环因径向冲击而产生磨损、拉伤。

附图说明

20.图1是本实用新型所述中缸体的结构示意图;

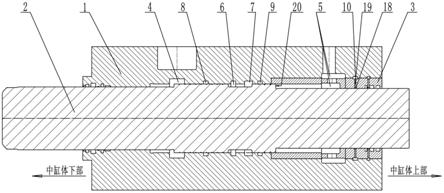

21.图2是本实用新型实施例一所述中缸体的结构示意图;

22.图3是图2的a-a剖视图;

23.图4是图2的b-b剖视图;

24.图5是图2的c-c剖视图;

25.图6是图2的d-d剖视图;

26.图7是图2的e-e剖视图;

27.图8是图2的f-f剖视图;

28.图9是图2的g-g剖视图;

29.图10是本实用新型实施例二所述中缸体的结构示意图;

30.图11是图10的h-h剖视图;

31.图12是径向油路、轴向油路在中缸体侧面的位置示意图;

32.图13是径向油路、轴向油路在中缸体下端面的位置示意图;

33.图14是径向油路、轴向油路在中缸体上端面的位置示意图;

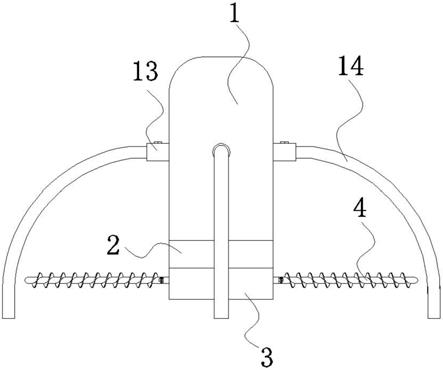

34.图15是本实用新型所述加长式活塞环的结构示意图之一;

35.图16是本实用新型所述加长式活塞环的结构示意图之二;

36.图17是图16的i-i剖视图;

37.图18是现有中缸体总成的结构示意图之一;

38.图19是现有中缸体总成的结构示意图之二;

39.图20是现有中缸体总成的结构示意图之三。

40.图中,1—中缸体,2—活塞,3—活塞环,4—下部主油道,5—上部主油道,6—换向油道,7—低压回油槽,8—第一环槽,9—第二环槽,10—第三环槽,11—第一径向油路,12—下部主油道径向油路,13—第一轴向油路,14—第二径向油路,15—上部主油道径向油路,16—第三径向油路,17—第二轴向油路,18—活塞环环槽,19—径向油孔,20—活塞处于下行打击时其大径上端面所处的位置,21—缓冲室下端面,22—现有中缸体本体,23—现有活塞,24—现有活塞环,25—第一衬套,26—第二衬套。

具体实施方式

41.下面结合附图对本实用新型作详细说明。

42.参见图1,所示的液压破碎锤中缸体,中缸体1与活塞2配合的内孔壁设有一道第一环槽8、一道第二环槽9及一道第三环槽10。所述第一环槽8位于中缸体1的下部主油道4和换向油道6之间,第一环槽8与中缸体1的高压油路连通。所述第二环槽9位于中缸体1的低压回油槽7和上部主油道5之间,第二环槽9与中缸体1的高/低压转换油路连通或中缸体1的高压油路连通。所述第三环槽10位于中缸体1的上部主油道5上方且与中缸体1的高/低压转换油路连通,第三环槽10通过活塞环3上相应位置的活塞环环槽18及径向油孔19将来自高/低压转换油路的液压油导入活塞环3与活塞2的配合面。

43.实施例一,参见图2至图9,所述第一环槽8通过第一径向油路11、第一轴向油路13、下部主油道径向油路12与下部主油道4连通,所述第二环槽9通过第二径向油路14、第二轴向油路17、上部主油道径向油路15与上部主油道5连通,所述第三环槽10通过第三径向油路16、第二轴向油路17、上部主油道径向油路15与上部主油道5连通,第三环槽10通过活塞环3上相应位置的活塞环环槽18及径向油孔19将来自高/低压转换油路的液压油导入活塞环3与活塞2的配合面。所述下部主油道4与中缸体1的高压油路连通,所述上部主油道5与中缸体1的高/低压转换油路连通。

44.下部主油道4中的高压液压油依次通过下部主油道径向油路12、第一轴向油路13、第一径向油路11导入中缸体1内壁的第一环槽8的位置,在中缸体1和活塞2的配合面形成高压油膜,进而起到对活塞的支撑和强力润滑作用,最大限度地将活塞2保持在中缸体1的理论中心位置,有效地防止活塞2对中缸体1内壁的径向冲击作用,避免中缸体1与活塞2因径向冲击而产生磨损、拉伤,提高了活塞2的工作稳定性和可靠性,延长了中缸体1和活塞2的使用寿命。

45.在活塞下行打击时,上部主油道5中的液压油转换为高压,该高压液压油依次通过上部主油道径向油路15、第二轴向油路17、第二径向油路14导入到第二环槽9的位置,在中

缸体1和活塞2的配合面形成高压油膜,对活塞2起到液压油膜支撑和强力润滑的作用,避免中缸体1与活塞2因径向冲击产生磨损、拉伤。同理,上部主油道5中的高压液压油依次通过上部主油道径向油路15、第二轴向油路17、第三径向油路16导入到第三环槽10,再通过活塞环3上与之相对应的径向油孔19将来至上部主油道5的高压液压油导入活塞环3的活塞环环槽18的位置,在活塞2和活塞环3的配合面形成高压油膜,对活塞2起到液压油膜支撑和强力润滑的作用,避免了中缸体1、活塞环3与活塞2因径向冲击产生磨损、拉伤。

46.实施例二,参见图10至图14,第二环槽9通过第二径向油路14、第一轴向油路13、下部主油道径向油路12与下部主油道4连通,其余与实施例一相同,利用下部主油道4中的高压液压油对中缸体1的上部主油道5和低压回油槽7之间的区域进行液压油膜支撑和强力润滑,避免中缸体1与活塞2因径向冲击产生的磨损和拉伤。

47.实施例三,一种活塞环,参见图2和图15,活塞环3设于中缸体1上部与活塞2之间,用于对活塞2的支承及滑动导向,以及通过活塞环3上的油封实现对中缸体1上部液压油的密封,所述活塞环3长度方向延伸至超过活塞2下行打击时其大径上端面所处的位置21,所述中缸体1为实施例一或实施例二述的液压破碎锤中缸体,所述活塞环3的耐磨性高于中缸体1的耐磨性。所述活塞环3进行加长设计,其长度延伸至超过活塞2下行打击时活塞大径上端面位置21,或者延长至中缸体缓冲室端面22之间任何位置,将活塞2与中缸体1之间的接触转换为活塞2与活塞环3之间的接触,相较于中缸体1,加长设计的活塞环3体积及长度更小、加工更便捷,进而能够采用比中缸体1耐磨性更好的材料以及使用特定热处理工艺进行加工制造,使得活塞环3具有更高的强度、硬度及表面抗磨和减磨性能,因此,加长设计的活塞环3与活塞2大径的接触面,具有比中缸体1材料更高的耐冲击耐磨损的性能,从而可以提高该部位与活塞的摩擦,提供抗击活塞径向冲击的耐久能力,避免活塞2的磨损和拉伤。

48.实施例四,参见图16和图17,活塞环3下端延伸至缓冲室下端面22,相较于常规设置于现有中缸体端部的现有活塞环,加长结构的活塞环3大幅提高了中缸体1内孔壁抗击活塞2径向冲击的耐久性能,从而可以避免中缸体1与活塞2因径向冲击产生的磨损、拉伤,提高活塞工作的稳定性和可靠性,延长中缸体1和活塞2的使用寿命。活塞环3上在与中缸体1的下部主油道4、上部主油道5、换向油槽6、低压回油槽7、第一环槽8、第二环槽9相对应的位置均设有功能油槽,所述功能油槽通过圆周分布的径向孔与中缸体1的下部主油道4、上部主油道5、换向油槽6、低压回油槽7、第一环槽8、第二环槽9连通,以保证活塞环加长之后,中缸体1的各个油路、油槽、环槽的位置关系和功能关系不变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。