1.本实用新型属于燃气表生产设备领域,具体涉及一种燃气表上盖复合铆接装置。

背景技术:

2.燃气表在当今城镇居民家庭中已普及使用,因涉及安全问题,传统人工装配的方式已不能满足当前需求,故在市面上出现了一些自动化的组装设备,如申请号为“cn202011285294.9”,专利名称为“一种计量仪表上壳组件自动装配工艺及其实现方法”的发明专利,其中即公开了一种自动化组装生产线,其主要包括随行工装、滚子输送线装置、轴套上线装置、底板上线装置、底板铆接装置、轴套铆接装置、垫圈移载装置、、、,其中底板和轴套铆接时随行工装上的上盖处于相同姿态,而该申请中则采用两步分别铆接的方式,不仅增加了整体设备成本,同时也不利于提高生产效率,在后期也会增加设备运行成本和维护成本等。

技术实现要素:

3.有鉴于此,本实用新型提供了一种燃气表上盖复合铆接装置,以解决现有自动组装线生产效率较低,设备繁冗等问题。

4.其技术方案如下:

5.一种燃气表上盖复合铆接装置,包括竖直朝下设置的增压缸,其关键在于:所述增压缸伸缩端固设有第一模板,第一模板的正下方设有第二模板,所述第二模板通过弹性连接件与第一模板相连,第二模板的底部具有竖直向下设置的底板铆接头,所述底板铆接头用于将燃气表底板与上盖铆接,所述第一模板上具有竖直向下设置的轴套铆接组件,所述第二模板上具有供轴套铆接组件穿过的通孔,所述轴套铆接组件用于将燃气表轴套与上盖铆接。

6.采用以上方案,利用弹性连接件的弹力以及压缩量,来弥补底板铆接和轴套铆接时铆头位置的高度差和铆接压力差,满足二者同步铆接需求,同时保证铆接质量,将两个铆接步骤合而为一,有利于简化整个组装线的结构,降低设备成本,提高生产效率,且同时降低了后期运行成本,如设备维护和电力消耗等。

7.作为优选:所述弹性连接件为氮气弹簧。可提高铆接动作的稳定性,且因为氮气弹簧弹力大和行程长的特性,可进一步减少空间占用,整体更紧凑,同时使用寿命相对更持久等。

8.作为优选:所述氮气弹簧有两个,并沿通孔的轴线对称设置。采用以上方案,有利于保证第二模板受氮气弹簧作用的均衡性,防止偏斜,保证铆接质量。

9.作为优选:所述的轴套铆接组件包括与第一模板固连的铆头杆,以及以可拆卸方式与所述铆头杆相连的铆头。采用以上方案,便于轴套铆头的快速更换,具有良好的维修便捷性。

10.作为优选:所述第一模板和第二模板之间设有导向杆,所述导向杆上端与第一模

板固定连接,第二模板与导向杆滑动配合。采用以上方案,有利于进一步保证第二模板运动稳定性,提高铆接质量。

11.作为优选:所述第一模板呈开口朝下的“凹”字形。采用以上方案,便于弹性连接件的安装及对其进行端部保护等。

12.与现有技术相比,本实用新型的有益效果是:

13.采用本实用新型提供的燃气表上盖复合铆接装置,通过合理设计,将底板铆接结构和轴套铆接结构合而为一,实现同步铆接,构思巧妙,相对节省铆接时间,提高生产效率,简化结构,也有利于降低设备成本,以及后期运行成本等。

附图说明

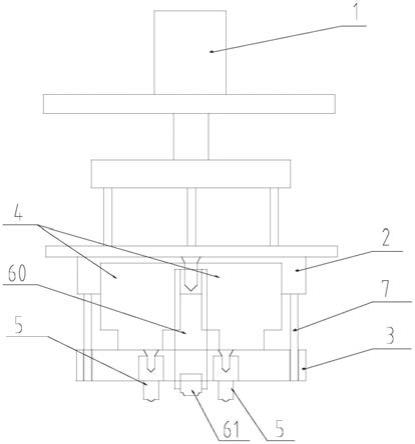

14.图1为本实用新型结构示意图;

15.图2为上模板结构示意图;

16.图3为下模板结构示意图;

17.图4为轴套铆接组件结构示意图;

18.图5为铆接完成的上盖正视图;

19.图6为图5中a-a处剖视图。

具体实施方式

20.下面结合附图对本实用新型作进一步的详细说明。

21.参考图1至图4所示的燃气表上盖复合铆接装置,主要包括竖直朝下设置的增压缸1,增压缸1通常为气缸或液压缸,主要用于提高铆接压力,增压缸1的伸缩端固设有第一模板2,第一模板2的正下方设有第二模板3,如图所示第二模板3通过弹性连接件4与第一模板2相连,第二模板3的底部具有竖直向下设置的底板铆接头5,底板铆接头5用于将燃气表底板与上盖铆接,第一模板2上具有竖直向下设置的轴套铆接组件6,第二模板3上具有供轴套铆接组件6穿过的通孔30,轴套铆接组件6用于将燃气表轴套与上盖铆接。

22.参考图5和图6,本申请中上盖铆接具体指底板80与上盖8之间铆接,以及轴套81与上盖8之间的铆接,因为两种铆接之间存在高度差,故为适应该高度差,所以采用了上述的弹性连接件4进行连接,并且底板铆接头5与轴套铆接组件6端部之间的高度差需要配合弹性连接件4进行设计,以确保铆接深度和铆接压力与铆接对象的需求值相适应,此外,底板铆接头5数量与底板80需要铆接的点位相适应,本实施例中,底板铆接头5有三个,而轴套铆接组件6为单头结构。

23.为进一步提高铆接质量,本实施例中优选弹性连接件4为氮气弹簧,并且采用两个氮气弹簧,将其对称设置于通孔30的轴线两侧,为提高氮气弹簧的安装可靠性和安全性,本实施例中第一模板2呈凹口朝下的“凹”字形,对氮气弹簧的尾端形成保护区域,而第一模板2上具有与氮气弹簧一一对应的沉槽20。

24.轴套铆接组件6包括与第一模板2固连的铆头杆60,以及以可拆卸方式与铆头杆60相连的铆头61,铆头杆60与铆头61之间通常采用螺纹连接方式,而铆头杆60与第一模板2之间采用螺钉紧固的方式。

25.第一模板2和第二模板3之间设有导向杆7,导向杆7上端与第一模板2固定连接,第

二模板3与导向杆7滑动配合,且导向杆7沿第一模板2的周向对称分布。

26.参考图1至图6所示的燃气表上盖复合铆接装置,使用时,将本装置安装在输送线上,而将上盖8放置在随行工装上,当输送线将随行工装输送到本装置所在工位时,即可通过顶升装置顶起处于待铆接姿态。

27.此时,增压缸1工作,驱动第一模板2下行,至底板铆接头5与底板铆钉接触后,开始进行底板铆接,持续施压,至铆头61与轴套81接触之后,快速施压对二者进行同步翻边铆接,通过氮气弹簧有效的平衡底板铆接头5和铆头61所提供的冲击力,以及冲击深度,从而达到满足铆接质量的要求。当然具体实施时,其工作需位移检测机构、压力传感器等感应部件配合完成,在此不做赘述。

28.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

技术特征:

1.一种燃气表上盖复合铆接装置,包括竖直朝下设置的增压缸(1),其特征在于:所述增压缸(1)伸缩端固设有第一模板(2),第一模板(2)的正下方设有第二模板(3),所述第二模板(3)通过弹性连接件(4)与第一模板(2)相连,第二模板(3)的底部具有竖直向下设置的底板铆接头(5),所述底板铆接头(5)用于将燃气表底板与上盖铆接,所述第一模板(2)上具有竖直向下设置的轴套铆接组件(6),所述第二模板(3)上具有供轴套铆接组件(6)穿过的通孔(30),所述轴套铆接组件(6)用于将燃气表轴套与上盖铆接。2.根据权利要求1所述的燃气表上盖复合铆接装置,其特征在于:所述弹性连接件(4)为氮气弹簧。3.根据权利要求2所述的燃气表上盖复合铆接装置,其特征在于:所述氮气弹簧有两个,并沿通孔(30)的轴线对称设置。4.根据权利要求1至3中任一所述的燃气表上盖复合铆接装置,其特征在于:所述的轴套铆接组件(6)包括与第一模板(2)固连的铆头杆(60),以及以可拆卸方式与所述铆头杆(60)相连的铆头(61)。5.根据权利要求1至3中任一所述的燃气表上盖复合铆接装置,其特征在于:所述第一模板(2)和第二模板(3)之间设有导向杆(7),所述导向杆(7)上端与第一模板(2)固定连接,第二模板(3)与导向杆(7)滑动配合。6.根据权利要求1至3中任一所述的燃气表上盖复合铆接装置,其特征在于:所述第一模板(2)呈开口朝下的“凹”字形。

技术总结

本实用新型属于燃气表生产模具领域,公开了一种燃气表上盖复合铆接装置,包括竖直朝下设置的增压缸,增压缸伸缩端固设有第一模板,第一模板的正下方设有第二模板,所述第二模板通过弹性连接件与第一模板相连,第二模板的底部具有竖直向下设置的底板铆接头,所述底板铆接头用于将燃气表底板与上盖铆接,所述第一模板上具有竖直向下设置的轴套铆接组件,所述第二模板上具有供轴套铆接组件穿过的通孔,所述轴套铆接组件用于将燃气表轴套与上盖铆接。通过合理设计,将底板铆接结构和轴套铆接结构合而为一,实现同步铆接,构思巧妙,相对节省铆接时间,提高生产效率,简化结构,也有利于降低设备成本,以及后期运行成本等。以及后期运行成本等。以及后期运行成本等。

技术研发人员:赵伟 周银杜

受保护的技术使用者:重庆前卫表业有限公司

技术研发日:2021.11.06

技术公布日:2022/3/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。