1.本发明涉及转炉填充料压入试验装置领域,尤其涉及一种转炉活炉底填充料的压入装置、试验装置及试验方法。

背景技术:

2.随着我国钢铁冶炼技术的提高,转炉底吹氧气 喷粉冶炼方式逐渐被钢铁企业重视,氧气底吹转炉吹炼方法可使熔池搅拌强度剧烈、氧流分散均匀地吹入熔池、上部渣层对炉内反应的影响较少,还可通过炉底喷入铁矿石粉或返回渣和石灰粉的混合物等取得意想不到的冶炼效果等优良冶炼特点。但炉底耐材使用寿命降低,为提高转炉耐材利用率及炼钢效率,冶炼过程需要热态下更换炉底耐材,转炉炉体也设计为可快速拆卸和更换的活炉底结构方式。

3.相应的转炉炉底热更换过程中,活炉底耐材更换后与炉身耐材会形成的环形缝隙,而环形缝隙的封堵过程中,填充料的质量、施工的流程是关系到转炉炉底更换的关键所在,目前工人是在真正的施工环境下逐渐摸索、掌握、验证填充料的配比,增加施工流程的流畅度,并验证施工的可行性,但会造成转炉运行不稳定,且存在一定危险性,此为现有技术中需要解决的问题。

技术实现要素:

4.为了弥补现有技术的不足,本发明提供了一种转炉活炉底填充料的试验装置及试验方法,通过弧形的炉体和炉盖,模拟真实的施工环境,结构合理,节省成本,可在短时间内多次进行试验,以解决现有技术中存在的问题。

5.本发明是通过如下技术方案实现的:

6.一种转炉活炉底填充料的试验装置包括控制柜、双层搅拌机、专用压入泵、分流器、泥浆输送管和立式弧形电加热炉,所述立式弧形电加热炉包括炉体、炉内加热组件和炉盖,所述炉体为立式弧形的钢制箱体外壳,炉体的凹侧开设有弧形的炉槽,炉槽壁上贴有玻璃纤维保温材料,炉槽内砌筑有硅酸铝纤维板,硅酸铝纤维板上还砌筑有一个弧形凹槽状的炉膛,所述炉槽底部砌筑有高铝质耐火砖,所述高铝质耐火砖的外立面与炉体下沿的外立面平齐,高铝质耐火砖的上部形成一个弧形台面,所述弧形台面上砌筑有立式的镁碳砖,所述镁碳砖的上沿紧靠炉槽上壁的玻璃纤维保温材料,将炉膛完全封闭,镁碳砖的外立面与高铝质耐火砖的外立面平齐;所述炉内加热组件包括加热片和3个热电偶,所述加热片设置在炉膛壁上,3个热电偶一个设置在加热片上,一个热电偶设置在加热片底部,一个热电偶设置炉膛下方的硅酸铝纤维板上;所述炉盖为立式弧形的钢制炉盖,包括弧形板和固定在弧形板凹面的加固件,所述弧形板凸面的左右两端和底部焊接有u型槽,所述u型槽外侧壁上均设有石墨盘根,所述弧形板底部的u型槽的中间位置设有泥浆注入管,所述泥浆注入管上设有切断阀。

7.进一步优化地,所述双层搅拌机分为可同时运行的上下两层,所述双层搅拌机的

上层底部设有可关闭的放料孔,所述双层搅拌机下层设有出料口,出料口上设有防堵过滤阀。

8.进一步优化地,所述分流器上设有一个进料口和若干个出料口,所述出料口上均设有切断调节阀。

9.进一步优化地,所述泥浆输送管的两端均设有快速接头。

10.进一步优化地,所述炉体两侧分别铰接有2个可转动的螺纹手轮、分别固定有1个稳钉,所述弧形板的两侧分别固定有2个螺纹槽、1个稳钉孔。

11.进一步优化地,所述炉盖通过螺纹手轮和螺纹槽、稳钉和稳钉孔与炉身固定,炉盖与炉身之间会形成一个弧形缝隙。

12.进一步优化地,所述控制柜设有加热组件的控制系统,所述加热组件通过导线穿过玻璃纤维保温材料和炉体外壁与控制柜电性连接。

13.进一步优化地,所述双层搅拌机通过导管与专用压入泵相连接,专用压入泵通过泥浆输送管与分流器的进料口相连接,分流器上的一个出料口通过泥浆输送管与u型槽上的泥浆注入管相连接。

14.进一步优化地,试验时通过转炉活炉底填充料的试验装置,进行以下步骤:a准备工作,在镁碳砖和高铝质耐火砖的外立面上涂刷一层耐火稀料,在炉盖的凸面涂刷一层耐火稀料,晾干,然后在炉盖上沿粘贴一层厚50mm的耐火保温玻璃棉;b将炉盖合于炉身,稳钉穿过稳钉孔,螺纹手轮合在螺纹槽上,转动螺纹手轮将炉盖和炉身固定牢固,这时炉盖与炉身之间会形成一个弧形缝隙,然后将双层搅拌机通过导管与专用压入泵相连接,专用压入泵通过泥浆输送管与分流器的进料口相连接,再将分流器上的一个出料口通过泥浆输送管与u型槽上的泥浆注入管相连接;c开启控制柜电源,设定温度值,炉膛内的加热片开始对炉体进行加热,当炉体内温度达到设定值时,保持恒温,同时将炉底填充料加入双层搅拌机,开始泥浆混炼;d将步骤a中的耐火保温玻璃棉拆除,然后专用压入泵开始工作,将混炼好的泥浆通过分流器、泥浆注入管注入弧形缝隙中,注意观察炉体与炉盖之间弧形缝隙的上口,直至泥浆顶满弧形缝隙,关闭专用压入泵,关闭泥浆注入管的切断阀,断开泥浆输送管,停止加热片的加热;e等待炉体自然降温至室温,然后开启炉盖,即可检查试验结果,固化后的泥浆强度不低于10mpa、体积密度不低于1.8g/cm3,泥浆分布均匀即为试验成功。

15.进一步优化地,本发明还提供了一种转炉活炉底填充料的压入装置,包括双层搅拌机、专用压入泵、分流器和泥浆输送管,所述分流器上设有1个进料口和4~12个出料口,所述出料口上均设有切断调节阀,所述双层搅拌机通过导管与专用压入泵相连接,专用压入泵通过泥浆输送管与分流器的进料口相连接,分流器上的每个出料口上也均连接有泥浆输送管。

16.本发明的有益效果是:

17.1)本试验装置结构合理,节省成本,通过弧形的炉体和炉盖模拟实际圆形的转炉和炉体,通过前者之间形成的弧形缝隙模拟后者之间形成的环形缝隙,使试验环境和实际施工环境基本相似,保证了试验过程的准确性和稳定性。

18.2)本试验装置包括控制柜、双层搅拌机、专用压入泵、分流器和立式弧形电加热炉的组合,控制柜控制加热炉温度,双层搅拌机为加热炉不间断的提供填充料泥浆,专用压入泵将双层搅拌机混炼好的泥浆通过分流器压入加热炉炉体中,在不同温度环境下进行顶料

接缝试验,可以更准确的掌握填充料(即不同粒径的耐火材料颗粒、细粉和有机溶剂)的配比比例,还可以测试设备及施工流程的适应性,验证现场施工的可行性,确认施工过程质量保证性,以便为现场施工做出正确安排,保证施工安全。

19.3)本发明中还提供了一种实际炉底热更换中的炉底填充料压入装置,转炉炉底实际更换时,炉底有多个泥浆注入管,分流器上的若干个出料口可以通过多根泥浆输送管分别连接一个泥浆注入管,同时进行注入。分流器还能调节每根泥浆输送管的泥浆流量,根据炉底环形缝隙中的泥浆注入情况进行调节,可以使泥浆注入更加均匀;如果发生堵塞或故障,每根泥浆输送管的两端均设有快速接头,可随时关闭切断阀和切断调节阀,快速进行更换。

附图说明

20.图1为本试验装置的整体示意图

21.图2为本试验装置中立式弧形电加热炉的炉体结构示意图。

22.图3为本试验装置中炉体砌筑镁碳砖后的结构示意图

23.图4为本试验装置中立式弧形电加热炉的炉盖结构示意图

24.图5为本试验装置中加热炉加热前炉盖粘贴耐火保温玻璃棉的结构示意图

25.图6为本试验装置中炉体与炉盖之间弧形缝隙的结构示意图

26.图7为本发明中的压入装置在实际更换炉底中连接转炉的示意图

27.图中,1、炉体;2、炉盖;21、双层搅拌机;211、防堵过滤阀;22、专用压入泵;23、分流器;231、切断调节阀;232、泥浆输送管;24、控制柜;25、转炉;

28.3、炉槽;4、炉膛;5、硅酸铝纤维板;6、玻璃纤维保温材料;7、高铝质耐火砖;71、弧形台面;8、加热片;9、热电偶;10、弧形板;11、加固件;12、u型槽;13、石墨盘根;14、泥浆注入管;141、切断阀;151、螺纹手轮;152、螺纹槽;161、稳钉;162、稳钉孔;171、底座;172、万向轮;18、镁碳砖;19、耐火保温玻璃棉;20、弧形缝隙。

具体实施方式

29.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。在本发明的描述中,需要说明的是,术语“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.实施例1:

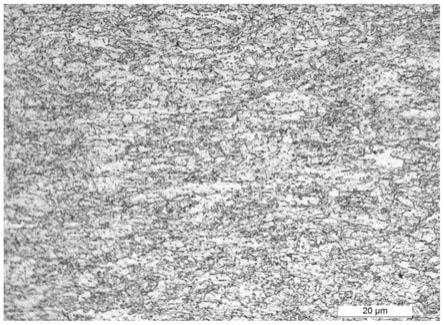

31.如图1-6所示,一种转炉活炉底填充料的试验装置包括控制柜24、双层搅拌机21、专用压入泵22、分流器23、泥浆输送管和立式弧形电加热炉,所述立式弧形电加热炉包括炉体1、炉内加热组件和炉盖2,所述炉体1为立式弧形的钢制箱体外壳,炉体1的凹侧开设有弧形的炉槽3,炉槽壁上贴有玻璃纤维保温材料6,炉槽3内砌筑有硅酸铝纤维板5,硅酸铝纤维板上还砌筑有一个弧形凹槽状的炉膛4,所述炉槽3底部砌筑有高铝质耐火砖7,所述高铝质耐火砖7的外立面与炉体1下沿的外立面平齐,高铝质耐火砖7的上部形成一个弧形台面71,所述弧形台面71上砌筑有立式的镁碳砖18,镁碳砖18砌筑后紧密贴合,两砖之间缝隙小于

0.5mm,镁碳砖18的上沿紧靠炉槽3上壁的玻璃纤维保温材料6,从而将炉膛4完全封闭,镁碳砖18的外立面、高铝质耐火砖7的外立面和炉体1上下沿的外立面平齐,且均为弧形,在本实施例中,三者外立面的半径为2320mm;

32.所述炉内加热组件包括加热片8和3个热电偶9,所述加热片3有三排,设置在炉膛4壁上,每排加热片的一端分别由380v三相线路的单项线给电,另一端串联一起,3个热电偶9一个设置在加热片8上,一个设置在加热片8底部,一个设置炉膛4下方的硅酸铝纤维板5上;

33.所述炉盖2为立式弧形的钢制炉盖,包括弧形板10和固定在弧形板凹面的加固件11,所述弧形板10凸面的左右两端和底部焊接有u型槽12,所述u型槽12外侧壁上均设有石墨盘根13,石墨盘根起到密封作用,所述弧形板10底部的u型槽12的中间位置设有泥浆注入管14,所述泥浆注入管上设有切断阀141。这里需要注意的是在实际生产环境中,转炉的泥浆输送管上的切断阀是可拆卸的,泥浆注入完成,泥浆输送管断开,关闭切断阀141,等泥浆冷却固化,泥浆固化后即可拆下切断阀。

34.作为一种优选的实施方式,填充料包括不同粒径的耐火材料颗粒、细粉和有机溶剂,双层搅拌机21的作用是将填充料搅拌混炼成泥浆,所述双层搅拌机21分为可同时运行的上下两层,所述双层搅拌机21的上层底部设有可关闭的放料孔,所述双层搅拌机下层设有出料口,出料口上设有防堵过滤阀。双层搅拌桶的上层为一次泥浆搅拌,双层搅拌桶的下层为二次泥料搅拌和储存,上层搅拌完成后,打开放料孔,泥浆进入下层,在下层继续搅拌并等待使用,上层继续放入填充料进行搅拌,重复此过程可以实现不间断的泥料供给,防堵过滤阀防止搅拌不均匀给管路造成堵塞。

35.作为一种优选的实施方式,所述分流器23上设有一个进料口和若干个出料口,出料口一般设有4~12个,所述出料口上均设有调节切断阀231,一般使用球阀,即可调节大小也可关闭流通,这里需要注意,在通过立式弧形加热炉进行压入试验时,仅需要使用一根泥浆输送管进行连接即可,其他出料口通过切断调节阀关闭。转炉炉底实际更换时,炉底会有多个泥浆注入管,分流器上的出料口可以通过多根泥浆输送管分别连接一个泥浆注入管,进行注入。

36.作为一种优选的实施方式,泥浆输送管的两端均设有快速接头,方便连接分流器上的切断调节阀231和泥浆注入管上的切断阀141,实现快速连接和更换。优选的,专用压入泵与分流器之间的泥浆输送管长10-30米,分流器与泥浆注入管之间的泥浆输送管长1-6米。

37.作为一种优选的实施方式,所述炉体1两侧分别铰接有2个可转动的螺纹手轮151,还分别固定有1个稳钉161,所述弧形板的两侧分别固定有2个螺纹槽152和1个稳钉孔162,所述炉盖3通过螺纹手轮151和螺纹槽152、稳钉161和稳钉孔162与炉身1固定,炉盖与炉身之间会形成一个弧形缝隙20,本试验装置用弧形缝隙模仿实际生产环境中炉底与炉身之间的环形缝隙,u型槽12宽为50mm,因此弧形缝隙的宽度也是50mm。

38.作为一种优选的实施方式,所述炉体1底部固定有4排钢柱底座171,所述炉盖底部设有4组万向轮172,方便炉盖移动,便于炉盖与炉身组装固定。

39.作为一种优选的实施方式,所述控制柜24设有加热组件的控制系统,通过控制柜控制加热组件对炉体进行加热,所述加热组件通过导线穿过玻璃纤维保温材料6和炉体1外壁与控制柜电性连接。

40.作为一种优选的实施方式,如图1所示,所述双层搅拌机21通过pvc透明钢丝塑料管与专用压入泵22相连接,本实施例中采用的专用压入泵22工作时最大工作压力为8mpa,试验时,专用压入泵22通过泥浆输送管(高压钢丝编制胶管)与分流器相连接,分流器23上的一个出料口通过泥浆输送管232与u型槽上的泥浆注入管14相连接。

41.作为一种优选的实施方式,试验时通过转炉活炉底填充料的试验装置,进行以下步骤:

42.a准备工作,在镁碳砖18和高铝质耐火砖7的外立面上涂刷一层耐火稀料,在炉盖2的凸面涂刷一层耐火稀料,晾干,然后在炉盖上沿粘贴一层厚50mm的耐火保温玻璃棉19,耐火稀料采用有机溶剂与镁砂细粉混合而成,作用是便于清理后续过程中固化的填充料泥浆,耐火保温玻璃棉的作用是在遮挡加热炉上方的弧形缝隙,避免加热热量散失,升温缓慢;

43.b将炉盖2合于炉身1,稳钉161穿过稳钉孔162,螺纹手轮151合在螺纹槽152上,转动螺纹手轮将炉盖和炉身固定牢固,这时炉盖与炉身之间会形成一个弧形缝隙,然后将双层搅拌机21通过导管与专用压入泵22相连接,专用压入泵通过泥浆输送管与分流器的进料口相连接,再将分流器上的一个出料口通过泥浆输送管与u型槽上的泥浆注入管相连接;

44.c开启控制柜24电源,设定试验温度值,炉膛内的加热片开始对炉体进行加热,当炉体内温度达到设定值时,保持恒温,同时将炉底填充料加入双层搅拌机21,开始泥浆混炼;

45.d将步骤a中的耐火保温玻璃棉19拆除,然后专用压入泵22开始工作,将混炼好的泥浆通过分流器、泥浆注入管14注入弧形缝隙中,注意观察炉体与炉盖之间弧形缝隙的上口,直至泥浆顶满弧形缝隙,关闭专用压入泵,关闭泥浆注入管的切断阀,断开泥浆输送管,停止加热片的加热;

46.e等待炉体自然降温至室温,然后开启炉盖,即可检查试验结果,检测固化后填充料泥浆的强度,如果固化的泥浆强度不低于10mpa、体积密度不低于1.8g/cm3,泥浆分布均匀即为试验合格,否则试验结果为不合格。

47.本试验装置结构合理,节省成本,通过弧形的炉体和炉盖模拟实际圆形的转炉和炉体,通过前者之间形成的弧形缝隙模拟后者之间形成的环形缝隙,使试验环境和实际施工环境基本相似,保证了试验过程的准确性和稳定性。

48.通过不同温度环境下的顶料接缝试验,可以更准确的掌握填充料(即不同粒径的耐火材料颗粒、细粉和有机溶剂)的配比比例,可以测试设备及施工流程的适应性,验证现场施工的可行性,确认施工过程质量保证性,以便为现场施工做出正确安排,保证施工安全

49.实施例2:

50.实际生产环境中转炉炉底热更换砌筑施工时间的长短不同,需先将旧炉底拆卸,再将新炉底合于炉身,这时炉底与炉身形成的环形缝隙内的温度会有所不同,预计一般环形缝隙内温度在200-800℃左右,因此,本公司在试验中会设定3种温度对同一种填充料进行试验,

51.1、现场转炉炉底更换时间较长,砌筑完成后预计炉内环形缝隙内温度在200℃左右;

52.2、现场转炉炉底更换时间基本正常,砌筑完成后预计炉内环形缝隙内在400℃左

右;

53.3、现场转炉炉底更换时间较短施工速度较快,砌筑完成后预计炉内环形缝隙内温度在600℃左右。

54.针对现场转炉炉底更换时间较长,砌筑完成后预计炉内环形缝隙内温度在200℃左右的情况试验实施方法如下:

55.在镁碳砖凹面上和炉盖凸面上涂刷一层耐火稀料,晾干,在炉盖上沿粘贴一层厚50mm的耐火保温玻璃棉,然后将炉盖和炉体固定牢固。开启控制柜电源,通过控制柜设定立式弧形电加热炉电加热时间及加热片上热电偶的温度控制参数如下:

56.立式弧形电加热炉升温时间及温度控制参数表

[0057][0058][0059]

准备工作:

[0060]

将双层搅拌机21放料口与专用压入泵22吸浆口用pvc透明钢丝塑料管连接,专用压入泵22通过泥浆输送管(高压钢丝编制胶管)与分流器相连接,分流器23上的一个出料口通过泥浆输送管232与u型槽上泥浆注入管14相连接,测试设备处于正常状态。

[0061]

泥浆混炼:

[0062]

电加热炉进行到程序4后期的时候,开启双层搅拌机,将填充料的粉体材料和有机溶剂按比例缓慢加入,混炼均匀后取800ml泥浆进行流动性测试,流动值在270~280mm时为合格,进行下一步。

[0063]

顶料测试:

[0064]

查看专用压入泵运行状态,保证正常;将粘贴在炉盖上沿的耐火保温玻璃棉拆除,完成后开启专用压入泵进行泥浆注入顶料测试,同时注意观察立式弧形电加热炉炉体与炉盖之间弧形缝隙通透上口的泥浆上升情况,顶满弧形缝隙后停止压入泵运行,关闭泥浆注入管的切断阀,停止加热,卸下专用压入泵输浆管道。

[0065]

设备清理:

[0066]

将专用压入泵输浆管道拆除后,向泥浆搅拌桶内注水,开启专用压入泵,用水将所有输送管道及专用压入泵内泥浆顶出,用清水清理干净。

[0067]

试验结果检查:

[0068]

等待炉体自然降温至室温,然后开启炉盖,即可检查试验结果,检测固化后填充料泥浆的强度及密度,如果固化的泥浆强度不低于10mpa、体积密度不低于1.8g/cm3,泥浆分布均匀即为填充料配比合格、施工合格,否则试验结果为不合格。

[0069]

实施例3:

[0070]

针对现场转炉炉底更换时间基本正常,砌筑完成后预计炉内环形缝隙内温度在400℃左右的情况试验实施方法如下:

[0071]

在镁碳砖凹面上和炉盖凸面上涂刷一层耐火稀料,晾干,在炉盖上沿粘贴一层厚50mm的耐火保温玻璃棉,然后将炉盖和炉体固定牢固。开启控制柜电源,通过控制柜设定立式弧形电加热炉电加热时间及加热片上热电偶的温度控制参数如下:

[0072]

立式弧形电加热炉升温时间及温度控制参数表

[0073][0074]

准备工作:

[0075]

将双层搅拌机21放料口与专用压入泵22吸浆口用pvc透明钢丝塑料管连接,专用压入泵22通过泥浆输送管(高压钢丝编制胶管)与分流器相连接,分流器23上的一个出料口通过泥浆输送管232与u型槽上泥浆注入管14相连接,测试设备处于正常状态。

[0076]

泥浆混炼:

[0077]

电加热炉进行到程序4后期的时候,开启双层搅拌机,将填充料的粉体材料和有机溶剂按比例缓慢加入,混炼均匀后取800ml泥浆进行流动性测试,流动值在270~280mm时为合格,进行下一步。

[0078]

顶料测试:

[0079]

查看专用压入泵运行状态,保证正常;将粘贴在炉盖上沿的耐火保温玻璃棉拆除,完成后开启专用压入泵进行泥浆注入顶料测试,同时注意观察立式弧形电加热炉炉体与炉盖之间弧形缝隙通透上口的泥浆上升情况,顶满弧形缝隙后停止压入泵运行,关闭泥浆注入管的切断阀,停止加热,卸下专用压入泵输浆管道。

[0080]

设备清理:

[0081]

将专用压入泵输浆管道拆除后,向泥浆搅拌桶内注水,开启专用压入泵,用水将所有输送管道及专用压入泵内泥浆顶出,用清水清理干净。

[0082]

试验结果检查:

[0083]

等待炉体自然降温至室温,然后开启炉盖,即可检查试验结果,检测固化后填充料泥浆的强度及密度,如果固化的泥浆强度不低于10mpa、体积密度不低于1.8g/cm3,泥浆分布均匀即为填充料配比合格、施工合格,否则试验结果为不合格。

[0084]

实施例4:

[0085]

针对现场转炉炉底更换时间较短施工速度较快,砌筑完成后预计炉内环形缝隙内温度在600℃左右的情况试验实施方法如下:

[0086]

在镁碳砖凹面上和炉盖凸面上涂刷一层耐火稀料,晾干,在炉盖上沿粘贴一层厚50mm的耐火保温玻璃棉,然后将炉盖和炉体固定牢固。开启控制柜电源,通过控制柜设定立式弧形电加热炉电加热时间及加热片上热电偶的温度控制参数如下:

[0087]

立式弧形电加热炉升温时间及温度控制参数表

[0088][0089][0090]

准备工作:

[0091]

将双层搅拌机21放料口与专用压入泵22吸浆口用pvc透明钢丝塑料管连接,专用压入泵22通过泥浆输送管(高压钢丝编制胶管)与分流器相连接,分流器23上的一个出料口通过泥浆输送管232与u型槽上泥浆注入管14相连接,测试设备处于正常状态。

[0092]

泥浆混炼:

[0093]

电加热炉进行到程序4后期的时候,开启双层搅拌机,将填充料的粉体材料和有机溶剂按比例缓慢加入,混炼均匀后取800ml泥浆进行流动性测试,流动值在270~280mm时为合格,进行下一步。

[0094]

顶料测试:

[0095]

查看专用压入泵运行状态,保证正常;将粘贴在炉盖上沿的耐火保温玻璃棉拆除,完成后开启专用压入泵进行泥浆注入顶料测试,同时注意观察立式弧形电加热炉炉体与炉盖之间弧形缝隙通透上口的泥浆上升情况,顶满弧形缝隙后停止压入泵运行,关闭泥浆注入管的切断阀,停止加热,卸下专用压入泵输浆管道。

[0096]

设备清理:

[0097]

将专用压入泵输浆管道拆除后,向泥浆搅拌桶内注水,开启专用压入泵,用水将所有输送管道及专用压入泵内泥浆顶出,用清水清理干净。

[0098]

试验结果检查:

[0099]

等待炉体自然降温至室温,然后开启炉盖,即可检查试验结果,检测固化后填充料泥浆的强度及密度,如果固化的泥浆强度不低于10mpa、体积密度不低于1.8g/cm3,泥浆分布均匀即为填充料配比合格、施工合格,否则试验结果为不合格。

[0100]

实施例5:

[0101]

如图7所示,本发明中还提供了一种转炉活炉底填充料的压入装置,包括双层搅拌机21、专用压入泵22、分流器23和泥浆输送管232,所述分流器上设有1个进料口和4~12个出料口,所述出料口上均设有切断调节阀,所述双层搅拌机21通过导管与专用压入泵22相连接,专用压入泵通过泥浆输送管与分流器23的进料口相连接,分流器上的每个出料口上均连接有泥浆输送管232,泥浆输送管再与转炉25上的泥浆注入管相连接。

[0102]

实际转炉炉底热更换过程中,炉底与炉身之间存在的是环形缝隙,炉底实际有多个泥浆注入管,分流器23的每个出料口上均设有切断调节阀231,出料口可以通过多根泥浆输送管分别连接一个泥浆注入管,然后多个泥浆注入管同时向转炉的环形缝隙中注入泥浆,这样会使泥浆注入均匀,这里需要注意每个泥浆注入管上也都设有切断阀141。

[0103]

分流器还能通过切断调节阀调节每根泥浆压入管的泥浆流量,根据炉底环形缝隙中的泥浆注入情况进行调节,可以使泥浆注入更加均匀。另外如果发生堵塞或故障,每根泥浆输送管的两端均设有快速接头,可随时关闭切断阀和切断调节阀,快速进行更换。

[0104]

本发明未详述之处,均为本技术领域技术人员的公知技术。最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。