1.本技术涉及电镀领域,尤其是涉及一种无磷化学除油剂及其制备方法及除油方法。

背景技术:

2.电镀是指利用电解原理在某些金属表面镀上一薄层其他金属或合金的过程,是利用电解作用使金属或其他材料制件的表面附着一层金属膜的工艺,从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用。从工序上区分,电镀加工门类可分为镀前处理、电镀和镀后处理三大部分。镀前处理工序中,除油清洗是电镀前处理的重要环节。

3.除油工艺包括机械除油、溶剂除油、化学除油、电解除油等,除油工艺是为了除去零件表面的油污,以保证镀层与基体的附着强度。其中,化学除油是指利用碱液的皂化作用和表面活性剂的乳化作用除去零件表面油污的过程,适用于所有零件。

4.除油工艺采用的除油液主要由去污剂、渗透剂、表面活性剂、助洗剂等制备而成,具有良好的润湿、增溶和乳化等能力,有较强的去油能力,清洗后的工件表面无可见油膜或油斑,主要应用于铝合金、锌合金、镁合金等合金材料的清洗,对工件无损伤现象。

5.磷酸盐具有较好的螯合能力,常用作助洗剂添加到除油液中。然而,由于此种除油液中含磷,在地表淡水系统中,磷酸盐通常是植物生长的限制因素,而在海水系统中氨氮和硝酸盐会促进植物的生长,导致水中藻类迅速繁殖,藻类被需氧微生物分解的过程中会不断消耗水中的溶解氧,使水质恶化,造成鱼类和其他水生生物大量死亡。

6.因此,目前越来越多的科研院所和企业投入到无磷除油制剂的研发中,然而,由于所采用的代磷助洗剂在清洗效果、螯合能力、洗去性等综合性能上无法与磷酸盐助洗剂媲美,所以可以完全取代含磷酸盐的出除油制剂的研究进展比较缓慢。

技术实现要素:

7.为了除油效果好的无磷化学除油剂,本技术提供的一种无磷化学除油剂及其制备方法及除油方法。

8.第一方面,本技术提供一种无磷化学除油剂,采用如下技术方案:一种无磷化学除油剂,包括以下质量份数的组分:碳酸钠10-30g/l;氢氧化钠15-40g/l;助洗剂10-35g/l;非离子表面活性剂2-5g/l;阴离子型表面活性剂1-5g/l;稳定剂0.1-1g/l;余量为水。

9.利用碳酸钠和氢氧化钠组成的碱溶液对油脂的皂化和乳化作用,能够将工件表面的油污除去。同时,助洗剂、非离子表面活性剂和阴离子表面活性剂共同对水中的金属离子起到络合作用,硬水软化,进而表面活性剂与油脂结合,促进油脂的分散,对于油脂的溶解起到促进作用,从而对于吸附在金属工件表面的污垢进行处理,除油效果好。

10.而且上述除油剂中不含磷,避免水体富氧化问题,对环境友好。

11.优选的,所述助洗剂为硅酸钠、葡萄糖酸钠、偏铝酸钠中的一种或几种的混合。

12.硅酸钠、葡萄糖酸钠、偏铝酸钠中均不含磷,能够起到促进污垢解离的作用,同时还会与阴离子表面活性剂和非离子表面活性剂产生协同效应,降低水中钙离子、镁离子的浓度,使豁免活性剂发挥最佳的去污效果;而且,碱性助洗剂可以和碳酸钠、氢氧化钠等碱液产生协同效应,促使油污中的脂肪酸皂化,提升清洗效果。

13.硅酸钠在水中起到螯合作用,能够减少水的硬度,可以把金属阳离子螯合形成可溶性的稳定络合盐以破坏金属工件表面污垢之间的静电结合,使油垢易于解离、分散和去除。

14.葡萄糖酸钠为多羟基羧酸钠,能够络合水中的金属离子,防止重金属阳离子沉淀,能够起到防锈效果,对环境没有污染。

15.偏铝酸钠溶于水后呈粘稠状,对于水中的金属离子起到络合作用,在水中形成活性胶体以吸附污垢并防止污垢再沉积,偏铝酸根离子带电荷,当其吸附在工件表面和污垢上时,加大了工件表面和污垢之间的静电斥力,从而防止污垢再度沉积到工件表面上,提高除油效果。

16.优选的,所述助洗剂和碳酸钠的质量份数比为1:1。

17.助洗剂和碳酸钠以1:1的浓度存在于除油剂溶液中时,通过助洗剂的螯合作用,络合水中的钙、镁等离子,防止产生碳酸钙沉淀,除油剂的待槽时间长,且清洗槽内不易沉积沉淀物。

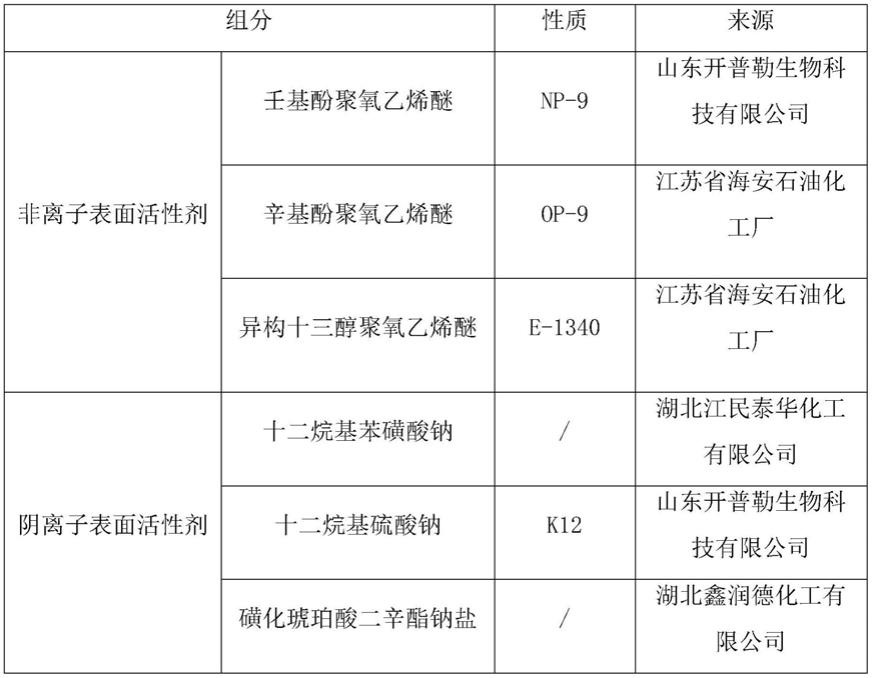

18.优选的,所述非离子表面活性剂为壬基酚聚氧乙烯醚、辛基酚聚氧乙烯醚和异构十三醇聚氧乙烯醚中的至少一种。

19.壬基酚聚氧乙烯醚具有良好的渗透、乳化、分散、去污、抗静电和抗硬水性能,可与各类表面活性剂混用,壬基酚聚氧乙烯醚优选np-9;辛基酚聚氧乙烯醚具有良好的渗透、润湿、乳化、分散、增溶和洗涤作用,可与各类表面活性剂混用增效;异构十三醇聚氧乙烯醚具有良好的润湿、乳化、分散和渗透作用,具有很好的油污乳化效果,而且对于除油剂具有稳定作用,具有极强的渗透力,加快油脂乳化,提高除油效率。

20.优选的,所述阴离子型表面活性剂为十二烷基苯磺酸钠、十二烷基硫酸钠、磺化琥珀酸二辛脂钠沿、烷基糖苷酒石酸酯中的至少一种。

21.阴离子表面活性剂溶于水时,电离出亲水基为阴离子的基团,磺酸基团、硫酸基团和烷基均具有良好乳化、润湿和分散效果,不仅稳定存在于碱性除油剂中,而且能够与助洗剂和非离子表面活性剂协同,提高除油剂的除油效果。

22.十二烷基苯磺酸钠具有良好的乳化、分散、润湿作用,能够改善除油液中各种组分之间的表面张力,降低油-水界面的张力,使之形成均匀稳定的分散体系,有利于油脂解离和去除。而且十二烷基苯磺酸钠还具有抗静电作用,加大工件表面和污垢之间的静电斥力,从而防止污垢再度沉积到工件表面上,提高除油效果。

23.十二烷基硫酸钠不仅具有良好的渗透、润湿、乳化和扩散作用,同时可以防止非离子表面活性剂在高浓度碱液中加温时析出,提高非离子表面活性剂的耐碱能力,因此十二烷基硫酸钠与非离子表面活性剂起到协同作用,十二烷基硫酸钠的添加量以保证非离子表面活性剂组合在除油溶液中稳定存在、不析出为准。

24.磺化琥珀酸二辛脂钠盐具有优良的渗透、乳化、扩散和润湿性能,能显著降低水的表面的张力,而且耐硬水、耐酸、耐碱,在碱溶液中稳定存在。但磺化琥珀酸二辛脂钠盐遇铝

会产生沉淀,所以磺化琥珀酸二辛脂钠盐可以和硅酸钠和葡萄糖酸钠助洗剂一起应用,且分散、混合效果好,但是不能与偏铝酸钠一起应用。

25.烷基糖苷酒石酸酯具有亲水、亲油性能好,而且在碱溶液中稳定,与非离子表面活性剂配合能够起到降低油-水界面的张力,使之形成均匀稳定的分散体系,有利于油脂解离和去除优选的,所述阴离子型表面活性剂和非离子表面活性剂的质量份数比为1:1。

26.阴离子型表面活性剂和非离子表面活性剂具有相似但不完全相同的乳化能力,配合使用时,能够对更多种类的油污进行乳化除油,具有更广的适用范围,综合除油效果好。当阴离子型表面活性剂和非离子表面活性剂的质量份数比为1:1时,阴离子型表面活性剂和非离子表面活性剂混合后得到的除油剂的乳化和润湿效果更佳,更有利于除油剂中各组分和油污反应,对于油污的处理效果更佳。

27.优选的,所述稳定剂为三乙醇胺。

28.三乙醇胺具有弱碱性,能够与氢氧化钠、碳酸钠协同,当其与工件表面的油脂接触后会与油脂反应生成盐,从而除去油脂;同时,三乙醇胺还能够起到螯合作用,当其与硅酸钠、碳酸钠、铝酸钠一同使用时,具有增强螯合效果的作用,与工件表面的金属离子络合,使除油溶液稳定,提高碱性去污能力。而且,当三乙醇胺与油酸在高温条件下,生成金属表面的缓蚀剂,保护金属表面,防止氧化。

29.第二方面,本技术还提供一种无磷化学除油剂的制备方法,包括如下步骤:将碳酸钠、氢氧化钠、助洗剂和稳定剂先混合,再加入非离子表面活性剂和阴离子表面活性剂进行混合。

30.非离子表面活性剂和阴离子表面活性剂添加到碱性溶液中,不易发生沉降和析出,溶液稳定性好,便于除油剂发挥除油效果。

31.第三方面,本技术还提供一种无磷化学除油方法,将上述无磷化学除油剂加入到清洗槽中,将工件置于清洗槽中浸泡进行除油处理。

32.优选的,除油处理过程在65-98℃条件下进行。

33.通过采用上述技术方案,升温有助于碱液皂化反应进行,确保除油效果,提升除油效率。

34.综上所述,本技术包括以下至少一种有益技术效果:1.采用无磷除油液进行除油,不含磷,减小水体富氧化问题,减少环境污染;2.采用碳酸钠、氢氧化钠和助洗剂组成的碱性除油剂,会与油脂发生皂化反应,除油效率高,且除油剂中不含有强氧化或强酸性组分,不会对金属基材造成伤害;3.采用非离子表面活性剂和阴离子表面活性剂配合除油,乳化能力不同,配合使用时能对多种油污进行乳化除油,具有更广的适用范围,综合除油效果好。

具体实施方式

35.本技术实施例采用的部分原料来源如下。

36.表1组分来源表

烷基糖苷酒石酸酯采用如下方法制备:首先将50g月桂烷基糖苷分散到60g角鲨烷分散剂中,搅匀,再加入50g马来酸酐和催化剂0.5g乙酸钠混合,升温溶解,通过催化剂乙酸钠进行催化酯化,形成烷基糖苷琥珀酸单酯中间体;然后向烷基糖苷琥珀酸单酯中间体中加入125g体积比为1:1的甲酸和过氧化氢进行环氧开环反应,蒸馏脱去水和甲酸得到烷基糖苷酒石酸酯。

37.实施例1-6一种无磷化学除油剂,包括以下制备步骤:(1)首先将一定量的碳酸钠、氢氧化钠、助洗剂和稳定剂先混合;(2)混合均匀后再加入非离子表面活性剂和阴离子表面活性剂进行混合,混合过程升温至65℃。

38.实施例1-6的无磷化学除油剂中组分如下表。

39.表2组分表

对比例1一种含磷化学除油剂,其配方为:偏硅酸钠5g/l、十二烷基苯磺酸钠5g/l、氢氧化钠10g/l、三聚磷酸钠10g/l,按照上述组分配比配制1l除油液,将除油液加入至清洗槽中,304钢工件浸泡于清洗槽中的除油液中进行除油处理,处理过程中温度控制在65℃,处理3min后取出于40℃烘箱中烘干。

40.为验证上述实施例和制备例的除油剂的除油效果,本技术还提供一种无磷化学除油方法,其步骤如下:将实施例1-6的无磷化学除油剂加入到清洗槽中,将304钢工件置于清洗槽中浸泡进行除油处理,除油处理过程的温度控制和时间如下表。

41.表3除油过程参数表

控制参数实施例1实施例2实施例3实施例4实施例5实施例6温度/℃656565988075时间/min333122性能测试除油性能测试:首先称取304钢工件的重量记为m;然后将称量过的304钢工件在油污中浸泡30min,取出沥干油污后称量工件的重量为m1;然后将工件于实施例1-6和对比例1的除油液中浸泡除油,称取除油后的工件的重量为m2。

42.除油率w的计算公式为:将计算得到的除油率填入下表。

43.表4测试结果项目除油率实施例196.9%实施例297.3%实施例399.3%实施例498.1%实施例599.2%实施例698.6%对比例197.4%根据上述测试结果可知,采用本技术中不添加含磷化合物的除油剂处理过后钢铁材料之后,其除油率与含磷化合物的除油剂的除油率均在95%以上,除油效果好,且实施例2的除油率与对比例1的除油率几乎一致,说明采用不添加含磷化合物的除油剂能够达到与采用含磷化合物的除油剂相差无几的除油效果。

44.而本技术的原料中,不含有磷酸盐组分,当该除油剂排放后,能够减少水体富氧化的问题,减少环境污染。而且组分中选用的组分均能够分解或沉降,可以通过不同的处理方法处理,减少排放的除油废水中的污染物组分和浓度,降低除油废水排放后对水体的污染。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。