1.本发明涉及型材领域,具体涉及一种散热器铝型材及其加工工艺。

背景技术:

2.铝合金因质轻、美观、具有良好的导热性能和比热容以及良好的塑性等特点,因此被广泛应用于生产铝合金散热器材。目前在电动汽车、大功率智能电子设备功能散热模块中,铝型材散热器的使用非常普遍,主要是因为铝型材散热器具有质轻、良好的散热性以及高性价比,目前主要使用6063合金型材作为散热器型材原料。

3.而在实际生产光伏逆变器和电机壳的散热器等散热器型材时,因为型材截面复杂,散热片密集,型材壁薄等原因,6063合金型材生产散热器型材过程中容易发生型材断裂,型材散热性能满足不了需求等问题,相对于其他散热器型材的生产要相对困难。

技术实现要素:

4.针对上述的技术问题,本发明的目的是解决现有技术中存在的技术问题,提供一种散热效果好,力学性能高的散热器铝型材及其制备工艺。

5.为实现以上目的,本发明通过以下技术方案予以实现:

6.一种散热器铝型材,其特征在于,主成分含量按质量百分比计:mg含量占比为0.26~0.35%,si含量占比为0.15~0.2%,zn含量占比为0.7~0.95%,mn含量占比为0.7~1.2%,cu含量占比为2.5~3.5%,co含量占比为0.10~0.13%,cr含量占比为0.13~0.16%,ti含量占比为0.01~0.05%,sc含量占比0.01%~0.06%,zr含量占比0.10~0.15%,余量为al。

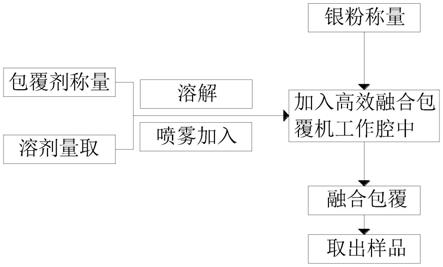

7.一种散热器铝型材的制备方法,包括如下步骤:

8.s101:在所述元素质量占比范围内,确定各元素质量占比值,称取选用每种元素对应重量的原料;

9.s102:在熔炼炉中加入铝锭或熔融铝液,加热至700℃以上保温,加入si、mn、mg、cu和zn元素对应的原料,机械搅拌至熔化为液态后,再将炉温升至770℃以上保温,加入cd、cr、sc和zr元素对应的原料,机械搅拌和磁力搅拌至熔化后;

10.s103:使用氩气对上述合金熔体进行熔体净化,炉内精炼,精炼后除渣、静置、取样分析合金化学成分,根据分析结果调整化学成分至规定的偏差范围内;调温至650℃以上,合金液出炉,在线除气、除渣;

11.s104:用99%的纯铝铺底,在铸造温度710~720℃、铸造速度30-40mm/min、铸造水压0.015-0.03mpa的工艺条件下将铝合金熔体半连续铸造成铝合金圆铸锭,铸造时在线加入al-ti-b丝,加入速度为200~220mm/min;

12.s105:铝合金铸锭均质化处理,所述均质化处理的条件为:545℃~555℃均质化处理6~8h;

13.s106:将均质后的铝合金铸锭进行头中尾分段加热,然后放入挤压机的挤压筒中

进行挤压;所述头中尾分段加热温度分别为:棒头温度440~455℃、棒中温度425~435℃、棒尾温度400~410℃,挤出速度为25~30m/min。

14.进一步地,步骤s107中,挤压筒工作表面和胚料外表面上使用第一润滑剂,穿孔针表面使用第二润滑剂,所述第一润滑剂成分为:15%的颗粒尺寸为0.5μm的细铝粉、15%的粉状石墨、30%的汽缸油、40%的黄蜡,所述第二润滑剂成分为:50%的硅油和50%的粉状石墨。

15.进一步地,所述si、mn、cu和cr元素对应的原料为al-si、al-mn、al-cu、al-cr中间合金原料,其他元素对应的原料均为纯度大于99.90%的单质金属原料。

16.进一步地,在所述步骤s106中,挤压筒的加热保温温度为430~460℃,磨具加热温度为450~480℃,模具加热时间为3h。

17.进一步地,所述制备方法还包括固溶处理工序,将挤压成型型材送入固溶炉,在500~550℃下固溶处理,保温10~15min后使用油冷。

18.进一步地,所述制备方法还包括时效工序,所述时效工序将固溶处理后的型材在110~130℃时效2~3h后,再让型材在180~250℃进行0.5~1小时时效,最后再进行峰值时效6~8h。

19.本发明提供的技术方案带来的有益效果是:

20.1、本发明通过添加调整主合金元素cu、mg、zn、si含量以及设定特定合金成分组成,并使用高合金化大规格铸锭的半连续铸造技术,配合挤压、热处理工艺技术及消除材料内应力的制造方法,获得高精度散热铝合金型材,极大的提高了材料的强度、室温拉伸性能、室温压缩性能、电导率、抗剥落腐蚀性能及综合性能。解决了工业上散热器铝型材制造困难,散热效果和强度不能兼顾的问题,满足了实际生产对散热铝型材的需求。

21.2、本发明通过调整合金元素含量提高了合金的强度:试验表明随zn、mg含量增加抗拉强度升高,但延伸率会降低,同时zn:mg比值越大时合金的铸造裂纹倾向大,因此合金的强度和韧性在一定程度上是相互制约的。一种性能的提高的同时另一种性能降低,本发明设置zn和mg的含量范围使zn:mg比值为2.7左右,保证合金的综合性能达到强度和韧性的良好匹配,减轻裂纹的同时对合金起到很好的强化作用能;实验表明每增加1%镁,抗拉强度大约升高约34mpa;加入0.7%~1.2%的mn,可以补充强化作用,同时可降低热裂倾向,还可以使mg5al8化合物均匀沉淀,改善抗蚀性和焊接性能以及使延伸率达到最大;铜元素,有一定的固溶强化效果,此外时效析出的cual2有着明显的时效强化效果,然而cu含量较低时,也有助于防止铸锭裂纹,因此本发明控制cu含量为2.5~3.5%;cu元素在合金中容易对合金的抗蚀性有不利影响,所以本发明中加入cr0.13~0.16%,cr还会形成(crmn)al

12

金属间化合物,阻碍再结晶的形核和长大过程,对合金起到一定的强化作用,同时也能改善合金韧性和降低应力腐蚀开裂敏感性,mn和cr对过饱和固溶体的稳定性很不利会提高型材的淬火敏感性,因此含量限定在一个小区间;本发明中控制ti含量0.01~0.05%,加入al-ti-b丝作为中间合金,ti与al形成tial2相,来使铸造组织和焊缝组织细化;zr在合金中主要有四种不同的存在形式分别为:(1)固溶在铝基体中;(2)形成平衡al3zr(d023)相;(3)形成亚稳β'相;(4)形成粗大的初生al3zr相;其中亚稳相β'与基体共格关系良好,且颗粒呈现细小弥撒分布,改善了合金性能的,本发明中,在均匀化过程中析出了细小弥散的al3zr粒子,起到对型材弥散强化作用,同时与al基体共格的al3zr粒子能有效抑制合金再结晶,产生了亚

结构强化作用,zr抑制了合金的再结晶,合金中保留了大量的变形组织和小角度晶界,提高了合金的抗应力腐蚀性能。本发明中,zr含量对组织值影响较大,通过高倍组织分析,发现在zr含量大时,会出现针状的al3zr相,经过均匀化处理后仍然完整的保留,al3zr相不能固溶或固溶程度极小,它的存在会降低塑性,因此本发明中控制zr含量在0.10~0.15%范围内有利于提高其塑性,使裂纹扩展速度显著降低,并可抑制再结晶组织,细化晶粒形成亚晶结构,增加合金的淬透性;sc粒子不仅能够提高合金再结晶温度,有效抑制合金的再结晶,还能够弥散强化,提高合金的塑性和强度,与zr、mn和cr等类似,sc也降低了合金过饱和固溶体的稳定性,导致合金的淬火敏感性增加,因此控制sc含量占比0.01%~0.06%;为了减低zr、mn、cr和sc带来的淬火敏感性,添加含量占比为0.10~0.13%的co,同时提高了zn和mg的溶解度,提高了合金的淬透性。

22.3、本发明通过设定合理制备工艺保证制品的力学性能和组织均匀,有效减少或消除了粗晶环,残料厚度薄,生产效率、产品成品率高。本发明在挤压时,严格控制型材在挤压过程中的铸锭的温度,挤压筒和模具的温度,避免了型材的不均匀变形和粗晶环,在挤压过程中给使用了两种润滑剂,减少了型材、挤压筒、穿孔针、工模具之间的磨损,而不会对型材和加压机器造成污染。本发明经过不断地试验发现,在固溶处理工序中,设置温度为500~550℃保温10~15min,能够使cu、mg、si、zn等主合金元素最大限度地溶入固溶体中,对合金的强化能力最强,同时不会发生再结晶和晶粒长大,在时效工序中,采用回归时效,合理设置了各时效阶段与温度,提高合金强度的同时,应力腐蚀抗力也得到提高。

23.4、本发明的铝合金材料同时具有优异的力学性和较高的导热性能,本发明的铝合金材料压铸成铸件之后的典型性能为:抗拉强度290~330mpa,屈服强度270~300mpa,导热率220~230w/(m

·

k)。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.一种散热器铝型材,其特征在于,主成分含量按质量百分比计:mg含量占比为0.26~0.35%,si含量占比为0.15~0.2%,zn含量占比为0.7~0.95%,mn含量占比为0.7~1.2%,cu含量占比为2.5~3.5%,co含量占比为0.10~0.13%,cr含量占比为0.13~0.16%,ti含量占比为0.01~0.05%,sc含量占比0.01%~0.06%,zr含量占比0.10~0.15%,余量为al。

26.一种散热器铝型材的制备方法,包括如下步骤:

27.s101:在所述元素质量占比范围内,确定各元素质量占比值,称取选用每种元素对应重量的原料;

28.s102:在熔炼炉中加入铝锭或熔融铝液,加热至700℃以上保温,加入si、mn、mg、cu和zn元素对应的原料,机械搅拌至熔化为液态后,再将炉温升至770℃以上保温,加入cd、cr、sc和zr元素对应的原料,机械搅拌和磁力搅拌至熔化后;

29.s103:使用氩气对上述合金熔体进行熔体净化,炉内精炼,精炼后除渣、静置、取样

分析合金化学成分,根据分析结果调整化学成分至规定的偏差范围内;调温至650℃以上,合金液出炉,在线除气、除渣;

30.s104:用99%的纯铝铺底,在铸造温度710~720℃、铸造速度30~40mm/min、铸造水压0.015~0.03mpa的工艺条件下将铝合金熔体半连续铸造成铝合金圆铸锭,铸造时在线加入al-ti-b丝,加入速度为200~220mm/min;

31.s105:铝合金铸锭均质化处理,所述均质化处理的条件为:545℃~555℃均质化处理6~8h;

32.s106:将均质后的铝合金铸锭进行头中尾分段加热,然后放入挤压机的挤压筒中进行挤压;所述头中尾分段加热温度分别为:棒头温度440~455℃、棒中温度425~435℃、棒尾温度400~410℃,挤出速度为25~30m/min。

33.作为一种优选的实施方式,步骤s107中,挤压筒工作表面和胚料外表面上使用第一润滑剂,穿孔针表面使用第二润滑剂,所述第一润滑剂成分为:15%的颗粒尺寸为0.5μm的细铝粉、15%的粉状石墨、30%的汽缸油、40%的黄蜡,所述第二润滑剂成分为:50%的硅油和50%的粉状石墨。

34.作为一种优选的实施方式,所述si、mn、cu和cr元素对应的原料为al-si、al-mn、al-cu、al-cr中间合金原料,其他元素对应的原料均为纯度大于99.90%的单质金属原料。

35.作为一种优选的实施方式,在所述步骤s106中,挤压筒的加热保温温度为430~460℃,磨具加热温度为450~480℃,模具加热时间为3h。

36.作为一种优选的实施方式,将挤压成型型材送入固溶炉,在500~550℃下固溶处理,保温10~15min后使用油冷。

37.作为一种优选的实施方式,将固溶处理后的型材在110~130℃时效2~3h后,再让型材在180~250℃进行0.5~1小时时效,最后再进行峰值时效6~8h。

38.下面通过具体实施例来对本发明做进一步的详细说明,但本发明的实施方式不仅限于此。

39.实施例1

40.一种散热器铝型材的制备方法,包括如下步骤:

41.s101:根据mg含量占比为0.26%,si含量占比为0.15%,zn含量占比为0.7%,mn含量占比为0.7%,cu含量占比为2.5%,co含量占比为0.10%,cr含量占比为0.13%,ti含量占比为0.01%,sc含量占比0.01%%,zr含量占比0.10%,余量为al的配方,称取选用每种元素对应重量的原料;

42.s102:在熔炼炉中加入铝锭或熔融铝液,加热至700℃以上保温,加入si、mn、mg、cu和zn元素对应的原料,机械搅拌至熔化为液态后,再将炉温升至770℃以上保温,加入cd、cr、sc和zr元素对应的原料,机械搅拌和磁力搅拌至熔化后;

43.s103:使用氩气对上述合金熔体进行熔体净化,炉内精炼,精炼后除渣、静置、取样分析合金化学成分,根据分析结果调整化学成分至规定的偏差范围内;调温至660℃,合金液出炉,在线除气、除渣;

44.s104:用99%的纯铝铺底,在铸造温度710℃、铸造速度30mm/min、铸造水压0.015mpa的工艺条件下将铝合金熔体半连续铸造成铝合金圆铸锭,铸造时在线加入al-ti-b丝,加入速度为200mm/min;

45.s105:铝合金铸锭均质化处理,所述均质化处理的条件为:545℃均质化处理8h;

46.s106:将均质后的铝合金铸锭进行头中尾分段加热,然后放入挤压机的挤压筒中进行挤压;所述头中尾分段加热温度分别为:棒头温度440℃、棒中温度425℃、棒尾温度400℃,挤出速度为25m/min。

47.作为一种优选的实施方式,步骤s107中,挤压筒工作表面和胚料外表面上使用第一润滑剂,穿孔针表面使用第二润滑剂,所述第一润滑剂成分为:15%的颗粒尺寸为0.5μm的细铝粉、15%的粉状石墨、30%的汽缸油、40%的黄蜡,所述第二润滑剂成分为:50%的硅油和50%的粉状石墨。

48.作为一种优选的实施方式,所述si、mn、cu和cr元素对应的原料为al-si、al-mn、al-cu、al-cr中间合金原料,其他元素对应的原料均为纯度大于99.90%的单质金属原料。

49.作为一种优选的实施方式,在所述步骤s106中,挤压筒的加热保温温度为430℃,磨具加热温度为450℃,模具加热时间为3h。

50.作为一种优选的实施方式,将挤压成型型材送入固溶炉,在500℃下固溶处理,保温10min后使用油冷。

51.作为一种优选的实施方式,将固溶处理后的型材在110℃时效3h后,再让型材在180℃进行1小时时效,最后再进行峰值时效6h。

52.本实施例1的样品的力学性能和导热率如表1所示:

53.序号抗拉强度屈服强度延伸率导热率样品1292mpa275mpa7.3%221w/(m

·

k)样品2295mpa278mpa7.1%220w/(m

·

k)样品3295mpa280mpa7.0%222w/(m

·

k)样品4297mpa280mpa7.0%223w/(m

·

k)样品5298mpa281mpa6.95%222w/(m

·

k)样品6300mpa285mpa6.9%225w/(m

·

k)

54.表1

55.实施例2

56.一种散热器铝型材的制备方法,包括如下步骤:

57.s101:根据mg含量占比为0.3%,si含量占比为0.17%,zn含量占比为0.83%,mn含量占比为0.95%,cu含量占比为3.0%,co含量占比为0.12%,cr含量占比为0.15%,ti含量占比为0.04%,sc含量占比0.04%,zr含量占比0.13%,余量为al的配方,称取选用每种元素对应重量的原料;

58.s102:在熔炼炉中加入铝锭或熔融铝液,加热至705℃保温,加入si、mn、mg、cu、zn原料,机械搅拌至熔化为液态后,再将炉温升至775℃保温,加入cd、cr、sc、zr原料,机械搅拌和磁力搅拌至熔化后;

59.s103:使用氩气对上述合金熔体进行熔体净化,炉内精炼,精炼后除渣、静置、取样分析合金化学成分,根据分析结果调整化学成分至规定的偏差范围内;调温至660℃,合金液出炉,在线除气、除渣;

60.s104:用99%的纯铝铺底,在铸造温度712℃、铸造速度34mm/min、铸造水压0.02mpa的工艺条件下将铝合金熔体半连续铸造成铝合金圆铸锭,铸造时在线加入al-ti-b

丝,加入速度为210mm/min;

61.s105:铝合金铸锭均质化处理,所述均质化处理的条件为:550℃均质化处理7h;

62.s106:将均质后的铝合金铸锭进行头中尾分段加热,然后放入挤压机的挤压筒中进行挤压;所述头中尾分段加热温度分别为:棒头温度450℃、棒中温度430℃、棒尾温度405℃,挤出速度为27m/min。

63.作为一种优选的实施方式,步骤s107中,挤压筒工作表面和胚料外表面上使用第一润滑剂,穿孔针表面使用第二润滑剂,所述第一润滑剂成分为:15%的颗粒尺寸为0.5μm的细铝粉、15%的粉状石墨、30%的汽缸油、40%的黄蜡,所述第二润滑剂成分为:50%的硅油和50%的粉状石墨。

64.作为一种优选的实施方式,所述si、mn、cu和cr元素对应的原料为al-si、al-mn、al-cu、al-cr中间合金原料,其他元素对应的原料均为纯度大于99.90%的单质金属原料。

65.作为一种优选的实施方式,在所述步骤s106中,挤压筒的加热保温温度为430~460℃,磨具加热温度为470℃,模具加热时间为3h。

66.作为一种优选的实施方式,将挤压成型型材送入固溶炉,在520℃下固溶处理,保温12min后使用油冷。

67.作为一种优选的实施方式,将固溶处理后的型材在120℃时效2h后,再让型材在220℃进行0.5小时时效,最后再进行峰值时效7h。

68.本实施例2的样品的力学性能和导热率如表2所示:

69.序号抗拉强度屈服强度延伸率导热率样品1295mpa279mpa7.0%222w/(m

·

k)样品2298mpa282mpa6.8%224w/(m

·

k)样品3304mpa287mpa6.6%225w/(m

·

k)样品4307mpa290mpa6.5%226w/(m

·

k)样品5310mpa292mpa6.3%223w/(m

·

k)样品6320mpa295mpa6.0%221w/(m

·

k)

70.表2

71.实施例3

72.一种散热器铝型材的制备方法,包括如下步骤:

73.s101:根据mg含量占比为0.35%,si含量占比为0.2%,zn含量占比为0.95%,mn含量占比为1.2%,cu含量占比为3.5%,co含量占比为0.13%,cr含量占比为0.16%,ti含量占比为0.05%,sc含量占比0.06%,zr含量占比0.15%,余量为al的配方,称取选用每种元素对应重量的原料;

74.s102:在熔炼炉中加入铝锭或熔融铝液,加热至730℃保温,加入si、mn、mg、cu、zn原料,机械搅拌至熔化为液态后,再将炉温升至790℃以上保温,加入cd、cr、sc、zr原料,机械搅拌和磁力搅拌至熔化后;

75.s103:使用氩气对上述合金熔体进行熔体净化,炉内精炼,精炼后除渣、静置、取样分析合金化学成分,根据分析结果调整化学成分至规定的偏差范围内;调温至700℃,合金液出炉,在线除气、除渣;

76.s104:用99%的纯铝铺底,在铸造温度720℃、铸造速度40mm/min、铸造水压

0.03mpa的工艺条件下将铝合金熔体半连续铸造成铝合金圆铸锭,铸造时在线加入al-ti-b丝,加入速度为220mm/min;

77.s105:铝合金铸锭均质化处理,所述均质化处理的条件为:555℃均质化处理6~8h;

78.s106:将均质后的铝合金铸锭进行头中尾分段加热,然后放入挤压机的挤压筒中进行挤压;所述头中尾分段加热温度分别为:棒头温度455℃、棒中温度435℃、棒尾温度410℃,挤出速度为30m/min。

79.作为一种优选的实施方式,步骤s107中,挤压筒工作表面和胚料外表面上使用第一润滑剂,穿孔针表面使用第二润滑剂,所述第一润滑剂成分为:15%的颗粒尺寸为0.5μm的细铝粉、15%的粉状石墨、30%的汽缸油、40%的黄蜡,所述第二润滑剂成分为:50%的硅油和50%的粉状石墨。

80.作为一种优选的实施方式,si、mn、cu和cr元素对应的原料为al-si、al-mn、al-cu、al-cr中间合金原料,其他元素对应的原料均为纯度大于99.90%的单质金属原料。

81.作为一种优选的实施方式,述步骤s106中,挤压筒的加热保温温度为460℃,磨具加热温度为480℃,模具加热时间为3h。

82.作为一种优选的实施方式,将挤压成型型材送入固溶炉,在550℃下固溶处理,保温15min后使用油冷。

83.作为一种优选的实施方式,将固溶处理后的型材在130℃时效2h后,再让型材在250℃进行0.5小时时效,最后再进行峰值时效6h。

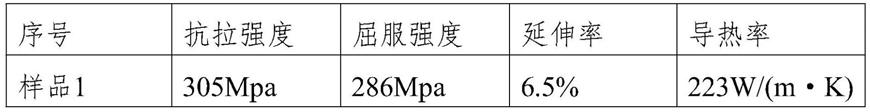

84.本实施例3的样品的力学性能和导热率如3所示:

[0085][0086][0087]

表3

[0088]

以上所述,仅为本发明优选的实施例,但本发明的保护范围并不限于此,任何熟悉本技术领域的技术人员在本发明的公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。