技术特征:

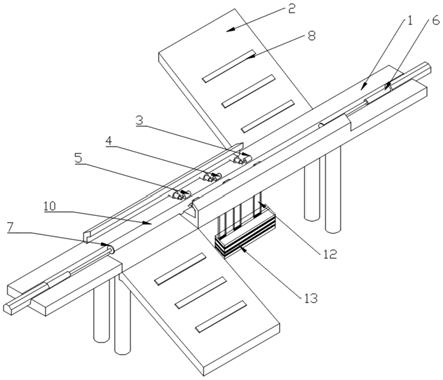

1.一种低残余应力冷成型高强钢s700mc,其特征在于,所述冷成型高强钢s700mc化学成分组成及其质量百分含量为:c:0.060~0.080%,si:0.10~0.20%,mn:1.70~2.00%,p≤0.015%,s≤0.004%,nb:0.045~0.065%,ti:0.120~0.150%,b:0.0008-0.0015%,als:0.015~0.045%,n≤0.005%,余量为fe和允许范围内杂质。2.一种如权利要求1所述的低残余应力冷成型高强钢s700mc的生产方法,其特征在于,所述生产方法包括连铸、铸坯加热、轧制、层流冷却、卷取、入库缓冷、罩退;其中所述罩退工序,罩退温度为250~350℃,加热时间为8.0~9.5小时,冷却时间为7.5~8.5小时,当罩退炉温度低于70℃时将钢卷吊出。3.如权利要求2所述的低残余应力冷成型高强钢s700mc的生产方法,其特征在于,所述连铸工序,连铸采用动态轻压下,加大凝固末端压下量,根据拉速确定末端位置手动调节末端压下量,在普通轻压下量增大2.0-2.4mm,分4个段,每个段增加0.5-0.6mm。4.如权利要求2所述的低残余应力冷成型高强钢s700mc的生产方法,其特征在于,所述加热工序,铸坯入炉温度控制在650-720℃,铸坯加热温度为1250-1280℃,加热时间为200-250min。5.如权利要求2所述的低残余应力冷成型高强钢s700mc的生产方法,其特征在于,所述轧制工序,粗轧采用r1 r2双机架3 5道次,控制粗轧出口温度1025-1075℃,累计压下量为75-84%;精轧开轧温度为960-1040℃,终轧温度控制在840~880℃。6.如权利要求2所述的低残余应力冷成型高强钢s700mc的生产方法,其特征在于,所述层流冷却工序,冷却水温控制在26~30℃,冷却速度控制在30~45℃/s。7.如权利要求2所述的低残余应力冷成型高强钢s700mc的生产方法,其特征在于,所述卷取工序,针对不同的厚度规格采取不同的冷却模式及卷取温度,具体如下:当热轧成品厚度≤5.0mm时,头部1/2冷却,卷取温度控制在610-630℃;5.0mm<当热轧成品厚度≤10.0mm时,头部3/4冷却,卷取温度控制在590-610℃;10.0mm<当热轧成品厚度≤12.0mm时,头部集中冷却,卷取温度控制在570-590℃。8.如权利要求2所述的低残余应力冷成型高强钢s700mc的生产方法,其特征在于,所述入库缓冷工序,带钢卷取后及时吊装至缓冷坑缓冷,入坑温度550-580℃,缓冷时间24-36h,冷却速率15-20℃/h,出坑温度≤60℃。

技术总结

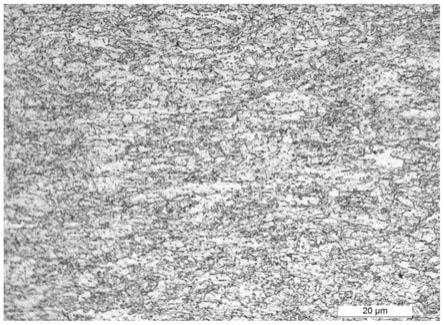

本发明公开了一种低残余应力冷成型高强钢S700MC及其生产方法,所述冷成型高强钢S700MC化学成分组成及其质量百分含量为:C:0.060~0.080%,Si:0.10~0.20%,Mn:1.70~2.00%,P≤0.015%,S≤0.004%,Nb:0.045~0.065%,Ti:0.120~0.150%,B:0.0008-0.0015%,Als:0.015~0.045%,N≤0.005%,余量为Fe和允许范围内杂质;所述生产方法包括连铸、铸坯加热、轧制、层流冷却、卷取、入库缓冷、钢卷罩退。提供的钢板具有高强度、低残余应力,加工性能良好。良好。良好。

技术研发人员:赵秀娟 李红俊 李俊生 路殿华 贾改风 周建川 姚政 李静

受保护的技术使用者:河钢股份有限公司邯郸分公司

技术研发日:2021.11.17

技术公布日:2022/3/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。