1.本发明涉及钒氮合金冶炼技术领域,具体涉及一种高氮钒氮合金的制备方法。

背景技术:

2.根据钒氮合金国家标准,通常用氮含量的高低来评价合金质量的好坏以及钒氮合金的生产工艺水平。当前攀钢研发的钒渣钙化焙烧-碳酸化浸出-铵盐沉钒工艺可以生产出几乎不含s元素的偏钒酸铵,与常规的钠盐焙烧钒渣工艺以及硫酸浸出工艺所获得的钒氧化物相比,该偏钒酸铵粒度可控,杂质元素较低,是一种新型的钒合金产品生产原料,其中主要组成物质nh4vo3大于99%,杂质元素s低于0.01%,fe含量0.1~0.5%,na元素低于0.01%。在当前的钒系合金产品中,相比于钒铁合金,钒氮合金的单价最高,但是,如何基于这种原料进行高效利用来生产高附加值的钒氮合金和相关操作步骤与参数控制的案例尚未见国内外的文献报道。

3.中国专利cn201310162007.9公开了一种钒氮合金的降温工艺,采用液氮加强钒氮合金生产降温工序中降温效果,在钒氮合金降温阶段开始时,往生产设备中通入液氮,液氮充入速度为20kg/h-80kg/h,经2-5小时,物料温度降至100-200℃。与传统的钒氮合金生产过程通过自然冷却的方式相比,本发明的通过压缩氮气降温,缩短了冷却阶段的时间,使原来的降温时间由8-15h降到2-5小时,提高了生产效率,同时,充入的氮气有效的防止了钒氮合金被氧化。但是这种方法只提到如何加快冷却和防止氧化,并未提到如何提高氮含量;

4.中国专利cn201911071727.7公开了一种钒氮合金生产过程中提高氮含量的方法,所述方法在钒氮合金生料球压制前,即在配料过程中加入钒氮合金粉,混合均匀后压制成钒氮合金生料球,然后将钒氮合金生料球放入反应炉内进行烧制。本发明采用钒氮合金粉配料制备钒氮合金,可以提高钒氮合金产品氮含量为1~3%,从而提高产品的质量;同时使用v质量含量在40%≤v<77%的钒氮合金、或粒度<10mm的钒氮合金制备钒氮合金粉,可将生产过程中产生的不合格产品回收利用,降低生产成本。但是这种方法中钒氮合金粉的回收工序比较繁琐也容易造成配料不精确。

5.中国专利cn201911041862.8针对现有制备高氮钒氮合金的方法工艺繁琐、成本高等问题,提供了一种高氮钒氮合金的制备方法,包括以下步骤:a、将8~16重量份片钒、50~60重量份三氧化二钒、20~30重量份鳞片石墨、0.8~1.6重量份铁系烧结助剂和0.8~2重量份液相诱导剂粉碎后,混合均匀;b、将所得的混合均匀后的物料压制成型,制得料球;c、将所得的料球于400~1520℃下与氮气反应后,出炉,冷却,制得高氮钒氮合金。该方法组合三氧化二钒和五氧化二钒形成含钒原料,冷却阶段实行分段冷却,包括富氮冷却区冷却和强制冷却区冷却,分别采用“氮气冷却”、“氮气 水冷却”的方式进行,控制冷却至温度300~450℃生产氮含量更高钒氮合金。但是这种方法冷却时间较长,不利于快节奏生产;

6.中国专利cn201710228861.9公开了一种高氮钒氮合金的制备方法。该方法按照钒的氧化物:碳质还原剂:增氮剂的质量百分比为1:(0.21~0.27):(0.03~0.1)配料,增氮剂为尿素、三聚氰胺、磷酸二铵中的一种,碳质还原剂内添加有石墨;将步骤一中配好的钒的

氧化物、碳质还原剂、增氮剂一起装入混料设备干混;将步骤二中钒的氧化物、碳质还原剂、增氮剂的混合物通过干法压制成原料胚块;将原料胚块装入氮化设备,原料胚块氮化温度为1480~1550℃,氮化时间为3~5h,氮化后的原料胚块随炉冷却,然后出炉,该发明提供的方法中,通过添加增氮剂,只需一次烧结氮化,即可得到v》77%,n》18%的钒氮合金,成本低并易实现规模化生产。但是这种方法中增氮剂容易在还原段分解挥发,使得烟气成分更复杂,难以处理;

7.中国专利cn201510558273.2公开了一种制备高氮钒氮合金的工艺,利用自蔓延高温合成技术,以粗级偏钒酸铵为原料,混合减速剂,直接通氢气,由nh4vo3中的nh

4

促进氮合,在高温下渗氮;反应完全后,高氮钒氮合金在石墨坩埚中通氮气冷却后取出,破碎成块。该发明的采用排气阀控制密闭合成容器中的合成压力而控制最终产品钒氮合金的表面气缝;使燃烧合成工艺制备的产品强度较大,在材料运输及使用中几乎无破碎,从而降低了材料的损耗率。合成产品致密,比重大,可达6.5g/cm3,氮含量分布均匀。但是反应过程中需要通入氢气,不安全,而且这种钒氮合金结构致密,在钢水中的溶解性较差。

8.中国专利cn201510558272.8公开了一种制备高氮高纯钒氮合金的方法,该方法利用自蔓延高温合成技术;以粗级偏钒酸铵为原料,直接通氢气,由nh4vo3中的nh

4

促进氮合,在高温下渗氮,该发明的合成过程中无其它助还原或加热的物料加入,可大大降低产品中的杂质,且无三废排放,产品质量高。该发明产品致密,比重大,可达6.5g/cm3,氮含量分布均匀,钒氮合金含v量≥78%,钒氮合金含n量≥17%,钒氮合金c含量≤5%,钒氮合金s含量≤0.1%,钒氮合金硅含量≤0.1%。但是这种钒氮合金由于结构致密,在钢水中的溶解性较差。

9.中国专利cn201610553287.x公开了一种低碳高氮钒氮合金的制备方法,该方法采用含钒氧化物、碳化剂、催化剂、粘结剂、氮化促进剂制成坯料,对坯料加热,使氮化促进剂气化或者分解产生气体,在坯料中形成纵横交错的微观孔洞或通道,氮化反应中的氮通过这些孔洞或通道进入到坯料内部参与反应,使氮化反应更加完全,氮含量大幅增加;该发明从钒氮合金的碳化、氮化机理入手,通过在配料中添加氮化促进剂,解决了加速碳化、强化氮化的难题,与现有技术相比,显著提高了钒氮合金的氮含量,降低了钒氮合金的综合生产成本和能耗;再则,改变装坯操作,便于气体的释放和进入过程,提高反应效果。但是这种方法中增氮剂容易在还原段分解挥发,使得烟气成分含有大量的氨气,难以处理。

10.可见,现有技术中鲜有采用偏钒酸铵为原料制备钒氮合金的相关报道,且现有钒氮合金制备过程存在流程长、氮含量偏低、产生烟气难以处理以及制备的钒氮合金结构致密进入钢水之后难以快速溶解等问题;与此同时,钒氮合金中残余c元素偏高是导致钒氮合金中n含量偏低的一个重要原因。基于此,本发明考虑实际情况,另辟蹊径,不需要添加专门的增密剂,获得了一种高氮钒氮合金的制备工艺,制备的钒氮合金氮含量高,且易于后续深加工制备附加值更高的氮化钒包芯线粉剂。

技术实现要素:

11.本发明的目的是为了克服现有技术存在的钒氮合金氮含量偏低的问题,提供一种高氮钒氮合金的制备方法,该方法不需要添加增密剂,具有配碳系数低、氮化效率高等特点,特别适合冶炼出氮含量较高的钒氮合金,且易于后续深加工制备附加值更高的氮化钒

包芯线粉剂。

12.为了实现上述目的,本发明提供了一种高氮钒氮合金的制备方法,该方法包括以下步骤:

13.(1)将偏钒酸铵干燥至水分在0.05质量%以下,然后将部分碳质还原剂作为分散剂与干燥后的偏钒酸铵混合细磨,获得混合料a;

14.(2)向所述混合料a中加入剩余部分的碳质还原剂,然后加入水、催化剂进行湿混,得混合料b,其中,催化剂为分解能产生co2的碳酸亚铁和/或有机酸亚铁盐;

15.(3)将所述混合料b置于制球设备中,制备生料球;

16.(4)将所述生料球装入石墨坩埚中,置于氮气保护的贫氧氮化隧道窑中进行升温干燥、恒温还原和降温氮化;

17.(5)向贫氧氮化隧道窑尾端通入氮气进行施压氮化,氮化温度为700~1300℃,氮气压力为120kpa~180kpa,持续时间为15~20min,当表层料球温度为500~700℃时将装有氮化钒固溶体的石墨坩埚送至液氮池中浸没养护后捞出,得到钒氮合金。

18.优选地,该方法还包括:待钒氮合金温度上升至室温后破碎至包芯线粉剂要求粒度。

19.优选地,在步骤(1)中,所述偏钒酸铵由钒渣钙化焙烧-碳酸化浸出-铵盐沉钒工艺中分离提取得到。

20.更优选地,在步骤(1)中,所述偏钒酸铵干基中含有>99质量%的nh4vo3、<0.01质量%的s、0.1~0.5质量%的fe和<0.01质量%的na。

21.优选地,所述碳质还原剂为石墨碳粉和/或生物质碳粉。

22.优选地,所述有机酸亚铁盐为草酸亚铁和/或乙酸亚铁。

23.优选地,步骤(1)中碳质还原剂的用量为干燥后的偏钒酸铵质量的0.05~0.1倍。

24.优选地,在步骤(1)中,将碳质还原剂与干燥后的偏钒酸铵混合细磨至80目以下。

25.优选地,步骤(1)和步骤(2)中碳质还原剂的用量之和为干燥后的偏钒酸铵质量的0.15~0.2倍。

26.优选地,在步骤(2)中,水的用量为干燥后的偏钒酸铵质量的0.03~0.05倍。

27.优选地,在步骤(2)中,催化剂的用量为干燥后的偏钒酸铵质量的0.001~0.002倍。

28.优选地,在步骤(5)中,将装有氮化钒固溶体的石墨坩埚在液氮池中浸没养护的时间为1~3min。

29.与现有技术相比,本发明的创新点在于:将非常规含钒原料偏钒酸铵经过贫氧氮化隧道窑制备成钒氮合金固溶体并将钒氮合金固溶体放入液氮池经过强制浸泡冷却实行养护,得到钒氮合金。

30.本发明在含钒原料、产品性能和冶炼原理、冶炼工艺上与现有技术均不同。本发明创新点具体体现在:1、提出预混磨措施,使反应接触面更大,促进还原剂与偏钒酸铵充分接触,充分还原,减少残碳;2、引入铁的碳酸盐和/或有机酸亚铁盐作为催化剂,分解气co2能制造孔隙,强化渗氮过程,且通过布多尔反应c

(s)

co

2(g)

=2co

(g)

消解合金中的残碳;3、将偏钒酸铵直接作为钒氮合金生产原料,偏钒酸铵分解产生孔隙和氨气有助于强化渗氮,而且新生的钒氧化物活性强,更易于还原;4、增压渗氮后形成氮化钒固溶体,最终在液氮中冷

却,合金致密结构被破坏,有助于后续加工制备氮化钒包芯线粉剂。

31.本发明的有益效果为:

32.本发明提供的方法,对炉料适应性好,得到的钒氮合金中n含量为18~19质量%,v含量为77~79质量%,c含量为1~2质量%,余量为fe元素,易于破碎加工,本发明制备的钒氮合金适合制备高附加值的氮化钒包芯线粉剂。

附图说明

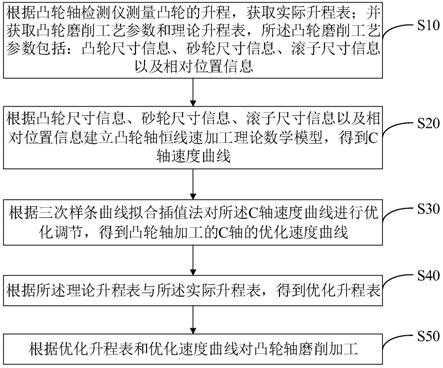

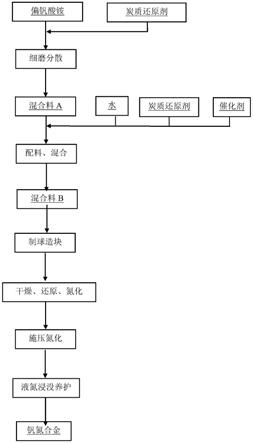

33.图1是本发明制备高氮钒氮合金的工艺路线图。

具体实施方式

34.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

35.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

36.本发明提供的高氮钒氮合金的制备方法,包括以下步骤:

37.(1)将偏钒酸铵干燥至水分在0.05质量%以下,然后将部分碳质还原剂作为分散剂与干燥后的偏钒酸铵混合细磨,获得混合料a;

38.(2)向所述混合料a中加入剩余部分的碳质还原剂,然后加入水、催化剂进行湿混,得混合料b,其中,催化剂为分解能产生co2的碳酸亚铁和/或有机酸亚铁盐;

39.(3)将所述混合料b置于制球设备中,制备生料球;

40.(4)将所述生料球装入石墨坩埚中,置于氮气保护的贫氧氮化隧道窑中进行升温干燥、恒温还原和降温氮化;

41.(5)向贫氧氮化隧道窑尾端通入氮气进行施压氮化,氮化温度为700~1300℃,氮气压力为120kpa~180kpa,持续时间为15~20min,当表层料球温度为500~700℃时将装有氮化钒固溶体的石墨坩埚送至液氮池中浸没养护后捞出,得到钒氮合金。

42.在本发明所述的方法中,先将部分碳质还原剂与偏钒酸铵混合细磨可以增大偏钒酸铵的分散性,同时增大偏钒酸铵后续的反应接触面积,促进偏钒酸铵分解、脱氨,便于碳质还原剂与偏钒酸铵原料充分进行接触和发生还原反应,降低自由碳存留的几率;在偏钒酸铵和碳质还原剂中加入适量铁的碳酸盐和/或有机酸亚铁盐作为催化剂可以强化渗氮过程,且通过布多尔反应c

(s)

co

2(g)

=2co

(g)

消解合金中的残碳;采用偏钒酸铵作为原料,偏钒酸铵分解产生孔隙和氨气有助于强化渗氮,而且新生的钒氧化物活性强,更易于还原;尾端渗氮形成氮化钒固溶体后,通过在液氮中冷却,合金致密结构被破坏,有利于后续加工制备高附加值的氮化钒产品。

43.在优选实施方式中,本发明所述方法还包括:待钒氮合金温度上升至室温后破碎至包芯线粉剂要求粒度。

44.本发明所述方法可以采用本领域常见的偏钒酸铵作为原料。在优选实施方式中,在步骤(1)中,所述偏钒酸铵由钒渣钙化焙烧-碳酸化浸出-铵盐沉钒工艺中分离提取得到。

45.进一步优选地,在步骤(1)中,所述偏钒酸铵干基中含有>99质量%的nh4vo3、<0.01质量%的s、0.1~0.5质量%的fe和<0.01质量%的na。

46.在本发明所述的方法中,所述碳质还原剂可以为本领域的常规选择。在具体实施方式中,所述碳质还原剂可以为石墨碳粉和/或生物质碳粉。

47.在优选实施方式中,所述有机酸亚铁盐为草酸亚铁和/或乙酸亚铁。

48.在本发明所述方法中,所述碳质还原剂分两部分加入,其中一部分在步骤(1)中加入与干燥后的偏钒酸铵混合细磨,剩余部分在步骤(2)中加入。

49.在优选实施方式中,步骤(1)中碳质还原剂的用量为干燥后的偏钒酸铵质量的0.05~0.1倍,例如0.05倍、0.06倍、0.07倍、0.08倍、0.09倍或0.1倍。

50.在具体实施方式中,在步骤(1)中,可以将碳质还原剂与干燥后的偏钒酸铵混合细磨至80目以下。

51.在优选实施方式中,步骤(1)和步骤(2)中碳质还原剂的用量之和为干燥后的偏钒酸铵质量的0.15~0.2倍,例如0.15倍、0.16倍、0.17倍、0.18倍、0.19倍或0.2倍。

52.在本发明所述方法中,在步骤(2)中,通过加入适量的水,使偏钒酸铵、碳质还原剂和催化剂进行湿混,制成生料球。

53.在具体实施方式中,在步骤(2)中,水的用量为干燥后的偏钒酸铵质量的0.03~0.05倍,例如0.03倍、0.04倍或0.05倍。

54.在具体实施方式中,在步骤(2)中,催化剂的用量为干燥后的偏钒酸铵质量的0.001~0.002倍,例如0.001倍、0.0015倍或0.002倍。

55.在本发明所述的方法中,为了制备出高氮钒氮合金,需要合理控制尾端施压氮化的条件。

56.在具体实施方式中,在步骤(5)中,氮化温度可以为700℃、800℃、900℃、1000℃、1100℃、1200℃或1300℃。

57.在具体实施方式中,在步骤(5)中,氮气压力可以为120kpa、130kpa、140kpa、150kpa、160kpa、170kpa或180kpa。

58.在具体实施方式中,在步骤(5)中,氮化持续时间可以为15min、16min、17min、18min、19min或20min。

59.在本发明所述的方法中,为了破坏氮化合金的致密结构,需要将氮化钒固溶体在液氮池中浸没养护适当的时间。

60.在优选实施方式中,在步骤(5)中,将装有氮化钒固溶体的石墨坩埚在液氮池中浸没养护的时间为1~3min,例如1min、1.5min、2min、2.5min、或3min。

61.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不仅限于此。

62.实施例1

63.将从钙化焙烧-碳酸化浸出-铵盐沉钒工艺中分离提取获得的偏钒酸铵(干基主要组成物质nh4vo3含量为99.76质量%,杂质元素s为0.001质量%,fe含量为0.2质量%,na元素为0.005质量%)进行烘干至水分在0.05质量%以下,称得质量为100kg;称取质量为15kg的石墨炭粉,先将质量为5kg的石墨碳粉作为分散剂与烘干后的偏钒酸铵混合细磨至80目以下,获得混合料a;然后向混合料a中加入剩余部分的10kg石墨碳粉、质量为3kg的水、质量为0.1kg的碳酸亚铁催化剂进行湿混,得到混合料b;将混合料b倒入制球设备中,制备生料

球;将生料球装入石墨坩埚中,送入氮气保护的贫氧氮化隧道窑中不同的阶段进行干燥、还原和氮化;向贫氧氮化隧道窑尾端通入氮气进行施压氮化,氮化温度为700℃,氮气分压为120kpa,持续时间为20min,在表层料球温度为500℃时连坩埚带合金送至液氮池中浸没养护3min后捞出,待温度升至室温即可破碎至包芯线粉剂要求粒度,最后装袋入库。

64.实施例1制得的钒氮合金中氮含量为18.23质量%,碳含量为1.68质量%。

65.实施例2

66.将从钙化焙烧-碳酸化浸出-铵盐沉钒工艺中分离提取获得的偏钒酸铵(干基主要组成物质nh4vo3含量为99.58质量%,杂质元素s为0.001质量%,fe含量为0.1质量%,na元素为0.005质量%)进行烘干至水分在0.05%以下,称得质量为100kg;称取质量为20kg的生物质炭粉,先将质量为10kg的石墨碳粉作为分散剂与烘干后的偏钒酸铵一起混合细磨至80目以下,得到混合料a;然后向混合料a中加入剩余部分的10kg石墨碳粉、质量为5kg的水、质量为0.2kg的乙酸亚铁催化剂进行湿混,得到混合料b;将混合料b倒入制球设备中,制备生料球;将生料球装入石墨坩埚中,送入氮气保护的贫氧氮化隧道窑中不同的阶段进行干燥、还原和氮化;向贫氧氮化隧道窑尾端通入氮气进行施压氮化,氮化温度为1000℃,氮气压力为180kpa,持续时间为15min,在表层料球温度为600℃时连坩埚带合金送至液氮池中浸没养护2min后捞出,待温度升至室温即可破碎至包芯线粉剂要求粒度,最后装袋入库。

67.实施例2制得的钒氮合金中氮含量为18.42质量%,碳含量为1.73质量%。

68.实施例3

69.将从钙化焙烧-碳酸化浸出-铵盐沉钒工艺中分离提取获得的偏钒酸铵(干基主要组成物质nh4vo3含量为99.86质量%,杂质元素s为0.002质量%,fe含量为0.3质量%,na元素为0.005质量%)进行烘干至水分在0.05%以下,称得质量为100kg;称取质量为20kg的石墨炭粉,先将质量为5kg的石墨碳粉作为分散剂与烘干后的偏钒酸铵混合细磨至80目以下,得到混合料a;然后向混合料a中加入剩余部分的15kg石墨碳粉、质量为5kg的水、质量为0.1kg的草酸亚铁催化剂进行湿混,得到混合料b;将混合料b倒入制球设备中,制备生料球;将生料球装入石墨坩埚中,送入氮气保护的贫氧氮化隧道窑中不同的阶段进行干燥、还原和氮化;向贫氧氮化隧道窑尾端通入氮气进行施压氮化,氮化温度为1300℃,氮气压力为150kpa,持续时间为15min,在表层料球温度为700℃时连坩埚带合金送至液氮池中浸没养护2min后捞出,待温度升至室温即可破碎至包芯线粉剂要求粒度,最后装袋入库。

70.实施例3制得的钒氮合金中氮含量为18.56质量%,碳含量为1.82质量%。

71.对比例1

72.按照实施例3的方法实施,不同的是,直接向烘干后的偏钒酸铵中加入全部的碳质还原剂,然后加入水、催化剂进行湿混;不进行预混磨步骤。

73.具体操作为:

74.将从钙化焙烧-碳酸化浸出-铵盐沉钒工艺中分离提取获得的偏钒酸铵(干基主要组成物质nh4vo3含量为99.72质量%,杂质元素s为0.001质量%,fe含量为0.1质量%,na元素含量为0.005质量%)进行烘干至水分在0.05%以下,称得质量为100kg;称取质量为20kg的石墨炭粉,然后向烘干后的偏钒酸铵中加入20kg石墨碳粉、质量为5kg的水、质量为0.1kg的碳酸亚铁催化剂进行湿混,得到混合料b;将混合料b倒入制球设备中,制备生料球;将生料球装入石墨坩埚中,送入氮气保护的贫氧氮化隧道窑中不同的阶段进行干燥、还原和氮

化;向贫氧氮化隧道窑尾端通入氮气进行施压氮化,氮化温度为1300℃,氮气压力为150kpa,持续时间为15min,在表层料球温度为700℃时连坩埚带合金送至液氮池中浸没养护2min后捞出,待温度升至室温即可破碎至包芯线粉剂要求粒度,最后装袋入库。

75.对比例1制得的钒氮合金中氮含量为16.21质量%,碳含量为3.89质量%。

76.对比例2

77.按照实施例3的方法实施,不同的是,湿混过程中不加入碳酸亚铁催化剂。

78.具体操作为:

79.将从钙化焙烧-碳酸化浸出-铵盐沉钒工艺中分离提取获得的偏钒酸铵(干基主要组成物质nh4vo3含量为99.76质量%,杂质元素s为0.003质量%,fe含量为0.5质量%,na元素为0.005质量%)进行烘干至水分在0.05%以下,称得质量为100kg;称取质量为20kg的石墨炭粉,先将质量为5kg的石墨碳粉作为分散剂与烘干后的偏钒酸铵混合细磨至80目以下,得到混合料a;然后向混合料a中加入剩余部分的15kg石墨碳粉、质量为5kg的水进行湿混,得到混合料b;将混合料b倒入制球设备中,制备生料球;将生料球装入石墨坩埚中,送入氮气保护的贫氧氮化隧道窑中不同的阶段进行干燥、还原和氮化;向贫氧氮化隧道窑尾端通入氮气进行施压氮化,氮化温度为1300℃,氮气压力为150kpa,持续时间为15min,在表层料球温度为700℃时连坩埚带合金送至液氮池中浸没养护2min后捞出,待温度升至室温即可破碎至包芯线粉剂要求粒度,最后装袋入库。

80.对比例2制得的钒氮合金中氮含量为15.21质量%,碳含量为5.34质量%。

81.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。