1.本发明涉及凸轮轴加工技术领域,尤其涉及一种凸轮轴磨削工艺优化方法、装置及可读存储介质。

背景技术:

2.凸轮轴是发动机主要零件之一,用于控制发动机的进气和排气,其型线精度和表面粗糙度对发动机性能的影响极其关键,凸轮轴的加工精度和加工效率直接影响生产厂家的产品质量和市场竞争能力。提高加工精度的方法有:误差防止和误差补偿。误差防止是通过提高机床硬件精度来实现高精度加工,该方法代价高,不经济。

3.目前主要依赖经验丰富的工程师,采用人工的方法修改,对于局部误差较小部分,通过修改工件旋转轴的转速,修正轮廓误差,该方法因降低工件转速,会使凸轮表面产生波纹等现象,并且还降低了加工效率。对于较大的误差,只能采用三次差分法,人工修改升程值。该方法修改复杂,修改一点会影响相邻的三次差分值变化,有时甚至需要修改整个升程值,在修改的同时,还要观察加速度曲线必须平滑。由于人工修改而产生高阶噪声,还影响表面加工质量,会产生较大的升程误差,不能大幅提高凸轮轴的加工精度以及加工效率。

技术实现要素:

4.本发明的主要目的在于提出一种凸轮轴磨削工艺优化方法、装置及可读存储介质,旨在实现大幅提高凸轮轴的加工精度和加工效率,实现凸轮轴数控磨削轮廓的误差补偿。

5.为实现上述目的,本发明提供一种凸轮轴磨削工艺优化方法,所述凸轮轴磨削工艺优化方法基于所述凸轮轴磨削工艺优化装置,所述凸轮轴磨削工艺优化装置包括凸轮轴检测仪,所述凸轮轴磨削工艺优化方法包括如下步骤:

6.根据凸轮轴检测仪测量凸轮的升程,获取实际升程表;并获取凸轮磨削工艺参数和理论升程表,所述凸轮磨削工艺参数包括:凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息;

7.根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线;

8.根据三次样条曲线拟合插值法对所述c轴速度曲线进行优化调节,得到凸轮轴加工的c轴的优化速度曲线;

9.根据所述理论升程表与所述实际升程表,得到优化升程表;

10.根据优化升程表和优化速度曲线对凸轮轴磨削加工。

11.可选地,所述根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线的步骤,包括:

12.根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及所述相对位置信息,得到砂轮架位移和砂轮相对角度;

13.根据凸轮角速度、砂轮架位移和砂轮相对角度,得到磨削点移动线速度;

14.当凸轮轴实现恒线速加工时,根据所述磨削点移动线速度,得到磨削点转速;

15.将磨削点转速与砂轮相对角度进行拟合,得到c轴速度曲线。

16.可选地,所述根据三次样条曲线拟合插值法对所述c轴速度曲线进行优化调节,得到优化速度曲线的步骤,包括:

17.在c轴速度曲线上有选择若干个特征节点,在每个所述特征节点之间的区间上通过插值函数在特征节点处的导数值,根据所述导数值对所述c轴速度曲线进行处理,建立三次样条曲线基本方程组;

18.根据所述三次样条曲线基本方程组和端点插值条件得到,得到三次样条函数优化数值计算模型;

19.根据所述三次样条函数优化数值计算模型,求得所述三次样条函数优化数值计算模型的数值解,得到凸轮轴加工的c轴的优化速度曲线。

20.可选地,所述在c轴速度曲线上有选择若干个特征节点,通过在每个所述特征节点之间的区间上通过插值函数在特征节点处的导数值,以及根据所述导数值对所述c轴速度曲线进行处理,建立三次样条曲线基本方程组的步骤,包括:

21.在c轴速度曲线上有选择若干个特征节点,通过两个相邻的两个所述特征节点将所述c轴速度曲线划分成若干个区间曲线;

22.以所述区间曲线的端点值对区间曲线进行表示,得到三次样条函数的基本方程组。

23.可选地,其中,三次样条函数的基本方程组为

24.μim

i-1

2mi λim

i 1

=di,i=1,2,...,n-1

25.其中,μi为第一曲线参数,m

i-1

为在c轴速度曲线x

i-1

转角的值,mi为在c轴速度曲线xi转角的值;

[0026][0027][0028]hi

=x

i-x

i-1

;h

i 1

=x

i 1-xi。

[0029]

可选地,所述三次样条函数优化数值计算模型为

[0030][0031]

其中,三次样条函数优化数值计算模型由

[0032][0033][0034]

μim

i-1

2mi λim

i 1

=di,i=1,2,...,n-1

[0035]

以及

[0036]

三次样条曲线的两个端点的一阶导数值s

′

(a)和s

′

(b)分别为:

[0037]s′

(a)=y

′0,s

′

(b)=y

′n[0038]

计算得到。

[0039]

可选地,根据所述理论升程表与所述实际升程表,得到优化升程表的步骤,包括:

[0040]

将实际升程表中的实测升程值与所述理论升程表中的理论升程值在同一点作差,得到由若干个实际升程误差值组成的实际升程误差曲线;

[0041]

对所述实际升程误差曲线进行检测,检测所述实际升程误差曲线中的升程误差值是否大于误差阈值,记录所述升程误差值大于误差阈值对应的升程误差值的误差点,并通过设置误差曲线分段的最大角度值来选取满足补偿条件的误差规律段,并采用最小二乘多项式法对误差规律段的实际升程误差曲线进行拟合处理,得到规律段误差曲线;

[0042]

将所述规律段误差曲线按照凸轮轴的凸轮轮廓分为缓冲加速段、顶圆段和缓冲减速段三段,采用最小二乘多项式法分别对各段凸轮轮廓的所述规律段误差曲线进行拟合处理,得到凸轮升程预测误差曲线;

[0043]

将凸轮升程预测误差曲线中的凸轮升程预测误差值对所述理论升程表中理论升程值进行反向叠加,得到由若干个虚拟升程值组成的虚拟升程曲线;

[0044]

根据最小二乘多项式拟合处理方法对所述虚拟升程曲线进行光顺处理,得到虚拟升程曲线,进而在虚拟升程曲线上取值得到优化升程表。

[0045]

可选地,所述根据所述理论升程表与所述实际升程表,得到优化升程表的步骤之后,包括:

[0046]

将所述优化升程表和优化速度曲线发送至工艺数据库保存;

[0047]

所述根据优化升程表和优化速度曲线对凸轮轴磨削加工的步骤,包括:

[0048]

根据保存在工艺数据库中的优化升程表和优化速度曲线对凸轮轴磨削加工。

[0049]

此外,为实现上述目的,本发明还提供一种凸轮轴磨削工艺优化装置,所述凸轮轴磨削工艺优化装置包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的凸轮轴磨削工艺优化程序,所述凸轮轴磨削工艺优化程序被所述处理器执行时,实现如上所述的凸轮轴磨削工艺优化方法的步骤。

[0050]

此外,为实现上述目的,本发明还提供一种可读存储介质,所述可读存储介质上存储有凸轮轴磨削工艺优化程序,所述凸轮轴磨削工艺优化程序被处理器执行时,实现如上所述的凸轮轴磨削工艺优化方法的步骤。

[0051]

本发明提供了一种凸轮轴磨削工艺优化方法、装置及可读存储介质。根据凸轮轴检测仪测量凸轮的升程,获取实际升程表;并获取凸轮磨削工艺参数和理论升程表,所述凸轮磨削工艺参数包括:凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息;根

据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线;根据三次样条曲线拟合插值法对所述c轴速度曲线进行优化调节,得到凸轮轴加工的c轴的优化速度曲线;根据所述理论升程表与所述实际升程表,得到优化升程表;根据优化升程表和优化速度曲线对凸轮轴磨削加工。通过同时计算c轴的优化速度曲线和对凸轮加工的误差补偿形成的优化升程表,实现了大幅提高凸轮轴的加工精度和加工效率,实现了凸轮轴数控磨削轮廓的误差补偿,以及实现优化加工速度。可以通过每隔50个就检测,以及及时的监控优化,另外每次都保存在数据库里,自学习,自生长,可以提高大幅提高凸轮轴的加工精度和加工效率。

附图说明

[0052]

图1是本发明实施例方案涉及的硬件运行环境的终端结构示意图;

[0053]

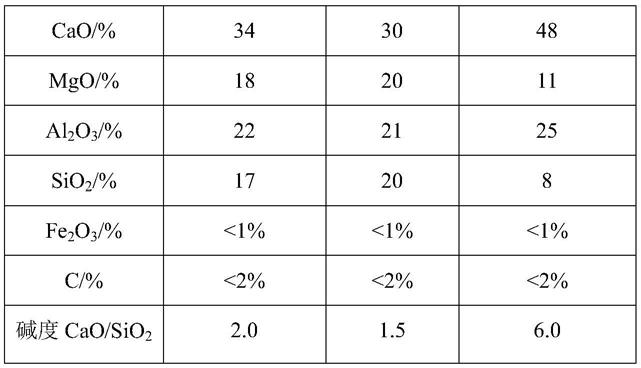

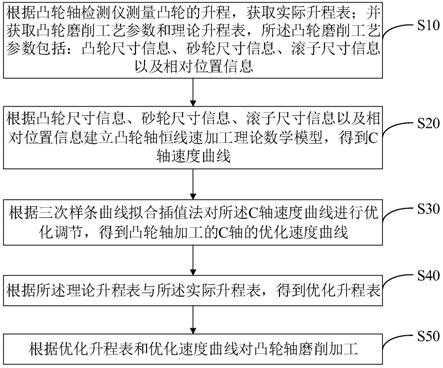

图2为本发明凸轮轴磨削工艺优化方法第一实施例的流程示意图;

[0054]

图3为本发明凸轮轴磨削工艺优化方法的凸轮磨削示意图;

[0055]

图4为本发明凸轮轴磨削工艺优化方法的c轴速度曲线和c轴的优化速度曲线的示意图;

[0056]

图5为本发明凸轮轴磨削工艺优化方法的凸轮的实际轮廓、理论轮廓和优化轮廓的示意图;

[0057]

图6为本发明凸轮轴磨削工艺优化方法的优化升程表;

[0058]

图7为本发明凸轮轴磨削工艺优化方法的加工速度优化与调节总体流程图;

[0059]

图8为本发明凸轮轴磨削工艺优化方法的误差分析与补偿总体流程图;

[0060]

图9为本发明凸轮轴磨削工艺优化方法的总体流程图。

[0061]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0062]

应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0063]

如图1所示,图1是本发明实施例方案涉及的硬件运行环境的终端结构示意图。

[0064]

本发明实施例终端可以是pc,也可以是智能手机、平板电脑等具有显示功能的可移动式终端设备。

[0065]

如图1所示,该终端可以包括:处理器1001,例如cpu,网络接口1004,用户接口1003,存储器1005,通信总线1002。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如wifi接口)。存储器1005可以是高速ram存储器,也可以是稳定的存储器(non-volatile memory),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

[0066]

优选地,终端还可以包括摄像头、rf(radio frequency,射频)电路,传感器、音频电路、wifi模块等等。其中,传感器比如光传感器、运动传感器以及其他传感器。具体地,光传感器可包括环境光传感器及接近传感器,其中,环境光传感器可根据环境光线的明暗来调节显示屏的亮度,接近传感器可在移动终端移动到耳边时,关闭显示屏和/或背光。作为

运动传感器的一种,重力加速度传感器可检测各个方向上(一般为三轴)加速度的大小,静止时可检测出重力的大小及方向,可用于识别移动终端姿态的应用(比如横竖屏切换、相关游戏、磁力计姿态校准)、振动识别相关功能(比如计步器、敲击)等;当然,移动终端还可配置陀螺仪、气压计、湿度计、温度计、红外线传感器等其他传感器,在此不再赘述。

[0067]

本领域技术人员可以理解,图1中示出的终端结构并不构成对终端的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

[0068]

如图1所示,作为一种计算机存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及凸轮轴磨削工艺优化程序。

[0069]

在图1所示的终端中,网络接口1004主要用于连接后台服务器,与后台服务器进行数据通信;用户接口1003主要用于连接客户端(用户端),与客户端进行数据通信;而处理器1001可以用于调用存储器1005中存储的凸轮轴磨削工艺优化程序,并执行以下操作:

[0070]

根据凸轮轴检测仪测量凸轮的升程,获取实际升程表;并获取凸轮磨削工艺参数和理论升程表,所述凸轮磨削工艺参数包括:凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息;

[0071]

根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线;

[0072]

根据三次样条曲线拟合插值法对所述c轴速度曲线进行优化调节,得到凸轮轴加工的c轴的优化速度曲线;

[0073]

根据所述理论升程表与所述实际升程表,得到优化升程表;

[0074]

根据优化升程表和优化速度曲线对凸轮轴磨削加工。

[0075]

进一步地,处理器1001可以调用存储器1005中存储的凸轮轴磨削工艺优化程序,还执行以下操作:

[0076]

根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及所述相对位置信息,得到砂轮架位移和砂轮相对角度;

[0077]

根据凸轮角速度、砂轮架位移和砂轮相对角度,得到磨削点移动线速度;

[0078]

当凸轮轴实现恒线速加工时,根据所述磨削点移动线速度,得到磨削点转速;

[0079]

将磨削点转速与砂轮相对角度进行拟合,得到c轴速度曲线。

[0080]

进一步地,处理器1001可以调用存储器1005中存储的凸轮轴磨削工艺优化程序,还执行以下操作:

[0081]

在c轴速度曲线上有选择若干个特征节点,在每个所述特征节点之间的区间上通过插值函数在特征节点处的导数值,根据所述导数值对所述c轴速度曲线进行处理,建立三次样条曲线基本方程组;

[0082]

根据所述三次样条曲线基本方程组和端点插值条件得到,得到三次样条函数优化数值计算模型;

[0083]

根据所述三次样条函数优化数值计算模型,求得所述三次样条函数优化数值计算模型的数值解,得到凸轮轴加工的c轴的优化速度曲线。

[0084]

进一步地,处理器1001可以调用存储器1005中存储的凸轮轴磨削工艺优化程序,还执行以下操作:

[0085]

在c轴速度曲线上有选择若干个特征节点,通过两个相邻的两个所述特征节点将

所述c轴速度曲线划分成若干个区间曲线;

[0086]

以所述区间曲线的端点值对区间曲线进行表示,得到三次样条函数的基本方程组。

[0087]

进一步地,三次样条函数的基本方程组为

[0088]

μim

i-1

2mi λim

i 1

=di,i=1,2,...,n-1

[0089]

其中,μi为第一曲线参数,m

i-1

为在c轴速度曲线x

i-1

转角的值,mi为在c轴速度曲线xi转角的值;

[0090][0091][0092]hi

=x

i-x

i-1

;h

i 1

=x

i 1-xi。

[0093]

进一步地,三次样条函数优化数值计算模型为

[0094][0095]

其中,三次样条函数优化数值计算模型由

[0096][0097][0098]

μim

i-1

2mi λim

i 1

=di,i=1,2,...,n-1

[0099]

以及

[0100]

三次样条曲线的两个端点的一阶导数值s

′

(a)和s

′

(b)分别为:

[0101]s′

(a)=y

′0,s

′

(b)=y

′n[0102]

计算得到。

[0103]

进一步地,处理器1001可以调用存储器1005中存储的凸轮轴磨削工艺优化程序,还执行以下操作:

[0104]

将实际升程表中的实测升程值与所述理论升程表中的理论升程值在同一点作差,得到由若干个实际升程误差值组成的实际升程误差曲线;

[0105]

对所述实际升程误差曲线进行检测,检测所述实际升程误差曲线中的升程误差值是否大于误差阈值,记录所述升程误差值大于误差阈值对应的升程误差值的误差点,并通过设置误差曲线分段的最大角度值来选取满足补偿条件的误差规律段,并采用最小二乘多

项式法对误差规律段的实际升程误差曲线进行拟合处理,得到规律段误差曲线;

[0106]

将所述规律段误差曲线按照凸轮轴的凸轮轮廓分为缓冲加速段、顶圆段和缓冲减速段三段,采用最小二乘多项式法分别对各段凸轮轮廓的所述规律段误差曲线进行拟合处理,得到凸轮升程预测误差曲线;

[0107]

将凸轮升程预测误差曲线中的凸轮升程预测误差值对所述理论升程表中理论升程值进行反向叠加,得到由若干个虚拟升程值组成的虚拟升程曲线;

[0108]

根据最小二乘多项式拟合处理方法对所述虚拟升程曲线进行光顺处理,得到虚拟升程曲线,进而在虚拟升程曲线上取值得到优化升程表。

[0109]

进一步地,处理器1001可以调用存储器1005中存储的凸轮轴磨削工艺优化程序,还执行以下操作:

[0110]

将所述优化升程表和优化速度曲线发送至工艺数据库保存;

[0111]

所述根据优化升程表和优化速度曲线对凸轮轴磨削加工的步骤,包括:

[0112]

根据保存在工艺数据库中的优化升程表和优化速度曲线对凸轮轴磨削加工。

[0113]

基于上述硬件结构,提出本发明凸轮轴磨削工艺优化方法实施例。

[0114]

本发明凸轮轴磨削工艺优化方法。

[0115]

参照图2,图2为本发明凸轮轴磨削工艺优化方法第一实施例的流程示意图。

[0116]

本发明实施例中,该凸轮轴磨削工艺优化方法应用于凸轮轴磨削工艺优化装置,凸轮轴磨削工艺优化装置包括凸轮轴检测仪,方法包括:

[0117]

步骤s10,根据凸轮轴检测仪测量凸轮的升程,获取实际升程表;并获取凸轮磨削工艺参数和理论升程表,凸轮磨削工艺参数包括:凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息;

[0118]

在本实施例中,实现大幅提高凸轮轴的加工精度和加工效率。凸轮轴磨削工艺优化装置根据凸轮轴检测仪测量凸轮的升程,获取实际升程表;并获取凸轮磨削工艺参数和理论升程表,凸轮磨削工艺参数包括:凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息;

[0119]

在同批号同类型的凸轮轴中,机械手每间隔50个产品零件进行一次采样,将样品零件抓取至检测台。其中检测台采用垂直抓取设计,由机械手及检测装置两部分组成。机械手部分以一个支架和一个滑台模组为主体,从而实现机械手的水平移动抓取,并通过红外传感器实现对零件抓放点位的确定。凸轮轴磨削工艺优化装置包括检查装置和机械手。其中,测装置部分则由支架,凸轮轴检测仪及计算机为主体组成。通过凸轮轴检测仪实现对凸轮轴实际升程表以及基圆半径、凸轮偏心距等数据的离线测量。

[0120]

步骤s20,根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线;

[0121]

在本实施例中,凸轮轴磨削工艺优化装置在得到了凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息之后,根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线。

[0122]

步骤s20根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线,可以包括:

[0123]

步骤s21,根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,得

到砂轮架位移和砂轮相对角度;

[0124]

在本实施例中,凸轮轴磨削工艺优化装置在得到了凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息之后,根据凸轮尺寸信息、是砂轮尺寸信息、滚子尺寸信息以及相对位置信息,得到砂轮架位移和砂轮相对角度。如图3所示,图为凸轮磨削示意图,以滚子挺杆从动件为例,其它挺杆形式作为其特例。图中o为凸轮基圆圆心,o1为挺杆滚子中心,o2为砂轮圆心,r为基圆半径,h为升程,r1为挺杆滚子半径,r为砂轮半径。

[0125]

由图可知:

[0126]

设升程方程为h(θ),作则:

[0127]

故有:

[0128]

作则有:

[0129][0130][0131][0132]

于是可以求出:

[0133]

砂轮架位移

[0134]

砂轮相对角度φ=θ ∠o1oo2[0135]

也即是φ=θ (∠oo1m-∠oo2m)

[0136]

也即是

[0137]

凸轮函数角度β=θ-∠o1op

[0138]

也即是β=θ-(∠npo-∠oo1m)

[0139]

也即是

[0140]

其中sx为砂轮架位移,φ为砂轮相对角度(每个距离所对应的角度),β为凸轮函数角度。

[0141]

步骤s22,根据凸轮角速度、砂轮架位移和砂轮相对角度,得到磨削点移动线速度;

[0142]

在本实施例中,凸轮轴磨削工艺优化装置在得到了凸轮角速度、砂轮架位移和砂轮相对角度之后,根据凸轮角速度、砂轮架位移和砂轮相对角度,得到磨削点移动线速度。设凸轮形状用函数s(β),凸轮角速度为ω,则磨削点移动线速度为:

[0143][0144]

其中:

[0145][0146]

步骤s23,当凸轮轴实现恒线速加工时,根据磨削点移动线速度,得到磨削点转速;

[0147]

在本实施例中,凸轮轴磨削工艺优化装置在得到了磨削点移动线速度之后,当凸轮轴实现恒线速加工时,根据磨削点移动线速度,得到磨削点转速。

[0148]

设某一时刻基圆角速度为ω0,要实现磨削的恒线速加工,即要使各磨削点的线速度与基圆相同,则只须令:vp=ω0·r[0149]

即:

[0150]

即可求出凸轮加工时任一磨削点p的角速度ω

p

,设转速为ω=2πn/60,故p点(凸轮轴的转速,c轴的速度)的转速为:

[0151][0152]

步骤s24,将磨削点转速与砂轮相对角度进行拟合,得到c轴速度曲线。

[0153]

在本实施例中,凸轮轴磨削工艺优化装置在得到了磨削点转速之后,将磨削点转速与砂轮相对角度进行拟合,得到c轴速度曲线。

[0154]

若将磨削点转速n

p

与砂轮相对角度φ进行拟合,在砂轮相对角度φ的每一整数度上取对应的n

p

值,即可得恒线速磨削时凸轮每一度的转速。其中,将磨削点转速n

p

与砂轮相对角度φ进行拟合的步骤为:取不同的砂轮相对角度φ值得到不的磨削点转速np值,最终能获得c轴速度曲线。图4中的振幅曲线为由公式(16)得到的c轴速度曲线。

[0155]

步骤s30,根据三次样条曲线拟合插值法对c轴速度曲线进行优化调节,得到凸轮轴加工的c轴的优化速度曲线;

[0156]

在本实施例中,凸轮轴磨削工艺优化装置在得到了c轴速度曲线之后,如图3所示,根据三次样条曲线拟合插值法对c轴速度曲线进行优化调节,得到凸轮轴加工的c轴的优化速度曲线。

[0157]

步骤s30,根据三次样条曲线拟合插值法对c轴速度曲线进行优化调节,得到凸轮轴加工的c轴的优化速度曲线,可以包括:

[0158]

步骤s31,在c轴速度曲线上有选择若干个特征节点,在每个特征节点之间的区间上通过插值函数在特征节点处的导数值,根据导数值对c轴速度曲线进行处理,建立三次样条曲线基本方程组;

[0159]

在本实施例中,凸轮轴磨削工艺优化装置在得到了理论升程表之后,如图4所示,在c轴速度曲线上有选择若干个特征节点,在每个特征节点之间的区间上通过插值函数在

特征节点处的导数值,根据导数值对c轴速度曲线进行处理,建立三次样条曲线基本方程组;

[0160]

步骤s31在c轴速度曲线上有选择若干个特征节点,在每个特征节点之间的区间上通过插值函数在特征节点处的导数值,根据导数值对c轴速度曲线进行处理,建立三次样条曲线基本方程组,可以包括:

[0161]

步骤s311,在c轴速度曲线上有选择若干个特征节点,通过两个相邻的两个特征节点将c轴速度曲线划分成若干个区间曲线;

[0162]

步骤s312,以区间曲线的端点值对区间曲线进行表示,得到三次样条函数的基本方程组;

[0163]

可以根据c轴速度曲线的形状及实际加工需求在曲线图上有目的地选择若干个特征节点(一般为5个),然后将所选的节点进行三次样条函数拟合即可得到新的优化过的速度曲线。

[0164]

三次样条函数的定义如下:

[0165]

设函数定义在区间[a,b]上,若函数s(x)满足下述两个条件:

[0166]

(1)s(x)在整个区间[a,b]上有二阶连续导数;(2)s(x)在每个小区间[x

i-1

,xi](i=1,n2)上是三次多项式;

[0167]

则称s(x)为区间[a,b]上的三次样条函数。

[0168]

三次样条插值是指插值函数取为三次样条函数时的插值函数,即己知的n 1个互不相同的点x0,x1....,xn处的函数值y0,y1,...yn,如果三次样条函数s(x)满足:s(xi)=yi,i=0,1,...,n

ꢀꢀꢀꢀꢀꢀ

(17)

[0169]

则称s(x)为函数y=f(x)的三次样条插值。

[0170]

建立三次样条曲线基本方程组的步骤如下:

[0171]

若在每个小区间上通过插值函数在节点处的一阶导数值或者二阶导数值来表示插值函数,则基本方程组即是这些一阶导数值或者二阶导数值满足的线性方程组。

[0172]

若s(x)是在某一区间[x

i-1,xi](i=1,2,....n)上任意的三次多项式,则s(x)的二阶导数s”(x)必定是该区间上的一次多项式,显然是关于x的一线性函数。假定s”(x)在x

i-1

处的值为m

i-1

;在xi处的值为mi;由拉格朗日lagrange线性插值公式得:

[0173]

其中hi=x

i-x

i-1

。将式(18)积分两次并将插值条件s(x

i-1

)=y

i-1

,s(xi)=yi代入可以得到s(x)的“m表达式”:

[0174][0175]

对公式(19)求导,得到:

[0176][0177]

令x=x

i-1

,得右导数:

[0178]

令x=xi,得左导数:

[0179]

由(21)式得

[0180]

由于s(x)的一阶导数连续,即s

′

(xi )=s

′

(x

i-)得:

[0181][0182]

令:

[0183]

则公式(24)可以写成:

[0184]

μim

i-1

2mi λim

i 1

=di,i=1,2,...,n-1

ꢀꢀꢀꢀ

(25)

[0185]

其中:

[0186]

式(25)即为三次样条函数的基本方程组,也称之为“m关系式”。μi为第一曲线参数。

[0187]

步骤s32,根据三次样条曲线基本方程组和端点插值条件得到,得到三次样条函数优化数值计算模型;

[0188]

在本实施例中,凸轮轴磨削工艺优化装置在得到了三次样条曲线基本方程组之后,根据三次样条曲线基本方程组和端点插值条件得到,三次样条函数优化数值计算模型。

[0189]

由三次样条函数的基本方程组的结构可知,待定参数的个数比方程的个数要多,是一欠定方程组形态,为获得唯一解则必须根据具体问题再增加两个约束条件或者减少两个待定参数来确定方程组使之成为一恰定方程组。若已知两端点的一阶导数值y

′0,y

′n,根据插值条件有:

[0190]s′

(a)=y

′0,s

′

(b)=y

′n[0191]

结合式(22)、(23),可以得到两个新的方程:

[0192]

[0193][0194]

此时方程(25)、(26)和(27)即构成了一个恰定线性代数方程组。

[0195]

对于上述恰定方程组,可以写成如下矩阵形式:

[0196][0197]

式(28)即为磨削加工速度的三次样条函数优化数值计算模型。

[0198]

步骤s33,根据三次样条函数优化数值计算模型,求得三次样条函数优化数值计算模型的数值解,得到凸轮轴加工的c轴的优化速度曲线;

[0199]

在本实施例中,凸轮轴磨削工艺优化装置在建立了三次样条函数优化数值计算模型之后,如图4所示,利用计算机可以非常方便快速地求得该三次样条函数优化数值计算模型的数值解,得到凸轮轴加工的c轴的优化速度曲线。图4中的拟合曲线就为凸轮轴加工的c轴的优化速度曲线。

[0200]

步骤s40,根据理论升程表与实际升程表,得到优化升程表。

[0201]

在本实施例中,凸轮轴磨削工艺优化装置在得到了理论升程表之后,根据理论升程表与实际升程表,得到优化升程表。

[0202]

步骤s40根据理论升程表与实际升程表,得到优化升程表,可以包括:

[0203]

步骤s41,将实际升程表中的实测升程值与理论升程表中的理论升程值在同一点作差,得到由若干个实际升程误差值组成的实际升程误差曲线;

[0204]

在本实施例中,凸轮轴磨削工艺优化装置在得到了理论升程表之后,将实际升程表中的实测升程值与理论升程表中的理论升程值在同一点作差,得到实际升程误差表。比较理论升程表与实际升程表,即将实测升程值与该点理论升程值作差,就可得到实际升程误差曲线,其每点的值为实测升程值与该点理论升程值之差的离散值。

[0205]

步骤s42,对实际升程误差曲线进行检测,检测实际升程误差曲线中的升程误差值是否大于误差阈值,记录升程误差值大于误差阈值对应的升程误差值的误差点,并通过设置误差曲线分段的最大角度值来选取满足补偿条件的误差规律段,并采用最小二乘多项式法对误差规律段的实际升程误差曲线进行拟合处理,得到规律段误差曲线;

[0206]

在本实施例中,凸轮轴磨削工艺优化装置在得到了实际升程误差表之后,对实际升程误差表进行检测,检测实际升程误差表中的升程误差值是否大于误差阈值,记录升程误差值大于误差阈值对应的升程误差值的误差点,并通过设置误差曲线分段的最大角度值来选取满足补偿条件的误差规律段,并采用最小二乘多项式法对误差规律段的实际升程误差曲线进行拟合处理,得到规律段误差曲线。

[0207]

其中,选取误差规律段的步骤包括:分析升程误差值比较大的部分(该段升程误差值大于设置误差阈值,且误差呈渐变趋势,逐渐增大或减小)。因此采用逐点判断的方法,记录升程误差值大于设置误差阈值的点数﹐并通过设置误差曲线分段的最大角度值(角度区

间)来选取满足补偿条件的误差规律段。

[0208]

步骤s43,将凸轮轴的凸轮轮廓分为缓冲加速段、顶圆段和缓冲减速段三段,采用最小二乘多项式法对各段凸轮轮廓升程误差曲线进行拟合处理,得到凸轮升程预测误差曲线;

[0209]

在本实施例中,凸轮轴磨削工艺优化装置在得到了实际升程误差表之后,将规律段误差曲线按照凸轮轴的凸轮轮廓分为缓冲加速段、顶圆段和缓冲减速段三段,采用最小二乘多项式法分别对各段凸轮轮廓的规律段误差曲线进行拟合处理,得到凸轮升程预测误差曲线。

[0210]

即将整个凸轮轮廓分为缓冲加速段、顶圆段和缓冲减速段三段,采用最小二乘多项式法对各段升程误差进行拟合处理,并综合考虑相邻误差段之间的光顺连接。原始的凸轮升程误差曲线经拟合处理后,便得到该拟合曲线表示相同工艺条件下的凸轮升程预测误差曲线。

[0211]

其中,其中最小二乘多项式法的步骤为:

[0212]

对于给定的数据点(xi,yi),1≤i≤n,可用下面的n阶多项式进行拟合,即:

[0213]

评价拟合函数:

[0214]

为了使拟合出的近似曲线能尽量反映所给数据的变化趋势,要求在所有数据点上的残差:|δi|=|f(xi)-yi|(a2)尽可能的小。

[0215]

为方便计算,并达到上述目标,可以令上述偏差的平方和最小,即:

[0216][0217]

确定(a1)多项式的过程也就是确定中f(x)的系数ak,0≤k≤n的过程。为使(a3)式取值最小,则其关于ak,0≤k≤n的一阶导数应该为零,即有

[0218][0219][0220]

……

[0221][0222]

计算上述方程组,从而解出各系数ak,0≤k≤n,得到拟合方程,与即是凸轮升程预测误差曲线。

[0223]

步骤s44,将凸轮升程预测误差曲线中的凸轮升程预测误差值对理论升程表中理论升程值进行反向叠加,得到由若干个虚拟升程值组成的虚拟升程曲线;

[0224]

在本实施例中,凸轮轴磨削工艺优化装置在得到了凸轮升程预测误差曲线之后,将凸轮升程预测误差曲线中的凸轮升程预测误差值对理论升程表中理论升程值进行反向叠加,得到由若干个虚拟升程值组成的虚拟升程曲线。

[0225]

将升程预测误差反向叠加到理论升程表中,得到虚拟升程表,用于后续的加工,实现凸轮轴数控磨削轮廓误差的预补偿。

[0226]

具体做法为:在误差反向叠加时附加一补偿系数,且将其取值控制在0.8以下。当系统稳定性较好时,可选择较大的补偿系数;当系统稳定性不高时,可选取较小的补偿系数,并通过多次补偿来提高补偿精度。具体计算式如下:

[0227]sx

=s

1-ke;

[0228]

其中,s

x

为虚拟升程值;s1为理论升程值;e为预测误差值;k为补偿系数。

[0229]

步骤s45,通过最小二乘多项式拟合处理方法对虚拟升程曲线进行光顺处理,得到虚拟升程曲线,进而在虚拟升程曲线上取值得到优化升程表;

[0230]

在本实施例中,凸轮轴磨削工艺优化装置在得到了虚拟升程表之后,根据最小二乘多项式拟合处理方法对虚拟升程曲线进行光顺处理,得到虚拟升程曲线,进而在虚拟升程曲线上取值得到优化升程表。采用最小二乘多项式拟合处理的方法,对预补偿得到的虚拟升程曲线可能存在的局部几个点或一小段不光顺处进行处理,得到虚拟升程曲线,并在虚拟升程曲线上取点,得到优化升程表。其中,图5中,理论轮廓为理论升程表拟合而成理论升程曲线,实际轮廓为凸轮轴检测仪测量凸轮的实际升程表拟合而成的实现升程曲线,虚拟轮廓为虚拟升程曲线。图6为最终得到优化升程表,用于后续的零件的加工,实现了凸轮轴数控磨削轮廓的误差补偿。

[0231]

步骤s50,根据优化升程表和优化速度曲线对凸轮轴磨削加工。

[0232]

在本实施例中,凸轮轴磨削工艺优化装置在得到了优化升程表之后,以优化升程表对凸轮轴磨削加工的工艺参数进行优化。

[0233]

步骤s40,根据理论升程表与实际升程表,得到优化升程表的步骤之后,包括:

[0234]

步骤s60,将优化升程表和优化速度曲线发送至工艺数据库保存;

[0235]

在本实施例中,凸轮轴磨削工艺优化装置在得到了优化升程表和优化速度曲线之后,将优化升程表发送至工艺数据库保存。即保存加工速度优化及误差补偿结果。为以后的加工提供案例参考。

[0236]

步骤s50根据优化升程表和优化速度曲线对凸轮轴磨削加工的步骤,包括:

[0237]

步骤s51,根据保存在工艺数据库中的优化升程表和优化速度曲线对凸轮轴磨削加工。

[0238]

在本实施例中,凸轮轴磨削工艺优化装置在将优化升程表和优化速度曲线发送至工艺数据库保存之后,将优化升程表发送至工艺数据库保存。根据保存在工艺数据库中的优化升程表和优化速度曲线对凸轮轴磨削加工。为以后的加工提供案例参考。

[0239]

本实施例通过上述方案,根据凸轮轴检测仪测量凸轮的升程,获取实际升程表;并获取凸轮磨削工艺参数和理论升程表,凸轮磨削工艺参数包括:凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息;根据凸轮尺寸信息、砂轮尺寸信息、滚子尺寸信息以及相对位置信息,建立凸轮轴恒线速加工理论数学模型,得到c轴速度曲线;根据三次样条曲线拟合插值法对c轴速度曲线进行优化调节,得到凸轮轴加工的c轴的优化速度曲线;根据理论升程表与实际升程表,得到优化升程表;根据优化升程表和优化速度曲线对凸轮轴磨削加工。由此,通过同时计算c轴的优化速度曲线和对凸轮加工的误差补偿形成的优化升程表,实现了大幅提高凸轮轴的加工精度和加工效率,实现了凸轮轴数控磨削轮廓的误差

补偿,以及实现优化加工速度。可以通过每隔50个就检测,以及及时的监控优化,另外每次都保存在数据库里,自学习,自生长,可以提高大幅提高凸轮轴的加工精度和加工效率。

[0240]

本发明还提供一种凸轮轴磨削工艺优化装置。

[0241]

本发明凸轮轴磨削工艺优化装置包括:存储器、处理器及存储在存储器上并可在处理器上运行的凸轮轴磨削工艺优化程序,凸轮轴磨削工艺优化程序被处理器执行时实现如上的凸轮轴磨削工艺优化方法的步骤。

[0242]

其中,在处理器上运行的凸轮轴磨削工艺优化程序被执行时所实现的方法可参照本发明凸轮轴磨削工艺优化方法各个实施例,此处不再赘述。

[0243]

本发明还提供一种可读存储介质。

[0244]

本发明可读存储介质上存储有凸轮轴磨削工艺优化程序,凸轮轴磨削工艺优化程序被处理器执行时实现如上的凸轮轴磨削工艺优化方法的步骤。

[0245]

其中,在处理器上运行的凸轮轴磨削工艺优化程序被执行时所实现的方法可参照本发明凸轮轴磨削工艺优化方法各个实施例,此处不再赘述。

[0246]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0247]

上述本发明实施例序号仅为了描述,不代表实施例的优劣。

[0248]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例的方法。

[0249]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。