1.本发明涉及脱模剂技术领域,具体的,涉及一种铸造用热芯盒脱模剂及其制备方法。

背景技术:

2.在砂型铸造工艺中型(芯)在模具内成形、硬化,型(芯)与模具脱离时由于型(芯)表面和模具间的粘合力和摩擦力较大,使起模困难,易造成型、芯破损,增加型、芯的修补量,导致铸件的尺寸偏差增大,为解决此类问题脱模剂在铸造业被广泛应用。现有脱模剂存在乳化不稳定的问题,当脱模剂产生分层时,起脱模作用的油大量凝聚、漂浮在表层,导致脱模效果下降,在模具上形成沉积残留,易堵塞喷涂管道,同时部分脱模剂中还添加二氯甲烷、石油醚、120#汽油等易燃溶剂,在使用过程存在安全隐患。

技术实现要素:

3.本发明提出一种铸造用热芯盒脱模剂及其制备方法,解决了相关技术中的上述问题。

4.本发明的技术方案如下:

5.一种铸造用热芯盒脱模剂,按照重量份包括以下组分:硅油10~30份、乳化剂5~12份、消泡剂0.5~3.5份、防腐剂0.1~1.0份、水50~90份、稳定剂3~6份;

6.所述稳定剂为十七氟癸基三乙氧基硅烷和泊洛沙姆的混合物。

7.作为进一步的技术方案,所述十七氟癸基三乙氧基硅烷和泊洛沙姆的质量比为3~4:1。

8.作为进一步的技术方案,所述硅油为二甲基硅油、甲基含氢硅油、甲基羟基硅油、羟基含氢硅油、羟基改性硅油、氨基改性硅油、羧基改性硅油、长链烷基硅油中的至少两种。

9.作为进一步的技术方案,所述硅油为长链烷基硅油和羧基改性硅油。

10.优选的,长链烷基硅油和羧基改性硅油的质量比为1:2。

11.作为进一步的技术方案,所述乳化剂为聚乙二醇油酸酯、十二烷基苯磺酸钠、聚氧乙烯十二烷基醚、异构十三醇聚氧乙烯醚、壬基酚聚氧乙烯醚、脂肪酸山梨坦、聚山梨酯、蓖麻酸硫酸酯钠盐中的至少两种。

12.作为进一步的技术方案,所述消泡剂为脂肪酸酯、脂肪酸甘油酯、聚醚改性硅油、双烷基磷酸酯中的至少一种。

13.作为进一步的技术方案,所述防腐剂为1,2-己二醇。

14.本发明还提出一种铸造用热芯盒脱模剂的制备方法,包括以下步骤:

15.s1、将硅油、乳化剂、稳定剂混合得到s1混合液;

16.s2、将水的1/10加入到所述s1混合液中混合至胶体状后,加入剩余的水再混合均匀得到s2混合液;

17.s3、向所述s2混合液中加入消泡剂、防腐剂,混合后过滤即得所述铸造用热芯盒脱

模剂。

18.作为进一步的技术方案,所述步骤s2中,一次混合时搅拌速度为600r/min;再次混合时搅拌速度为800r/min。

19.作为进一步的技术方案,所述步骤s1中,混合时搅拌速度为600r/min,搅拌10~20min;所述步骤s3中,混合时搅拌速度为600r/min搅拌1~2h。

20.本发明的有益效果为:

21.1、本发明通过调控原料的复配作用以及各组分之间的比例,并以此为基础采用特定的制备方法制备得到的脱模剂脱模次数高达30-80次,脱模实验时砂型砂芯表面光滑无粘模现象,制造完成的砂型(芯)的表面光滑,脱模率均为100%,且砂型(芯)表面无凹凸、掉砂的缺陷,产品稳定性更好,放置12个月无分层现象产生。本发明不含二氯甲烷、石油醚、120#汽油等易燃溶剂,从根源上消除了安全隐患。本发明的制备方法操作简单,并限定了水分次添加以及限定了搅拌转速,能够将各原料的性能最大程度的附于脱模剂上,提高脱模剂的脱模效果。本发明适应现行砂型铸造工艺设备,无需新增设备,使用方便,用户只需用自来水稀释到生产工艺需要的浓度即可使用。

22.2、本发明通过乳化剂、硅油、稳定剂复配使用,能够起到较好的脱模性,延长脱模剂使用周期。另外本发明发现当长链烷基硅油和羧基改性硅油与本发明的其他组分协同,能够起到最佳的脱模效果。

23.3、本发明中开创性的添加十七氟癸基三乙氧基硅烷和泊洛沙姆复配组成的稳定剂,不仅提高了脱模剂的稳定性,还能提高脱模剂的脱模效果。十七氟癸基三乙氧基硅烷一方面含有键能强的硅氧烷键,另一方面其分子结构中含有较多氟键,具有独特的几何结构和电负性,与泊洛沙姆协同复配,不仅提高了脱模剂长期放置的稳定性,还延长了脱模剂的脱模次数。

附图说明

24.下面结合附图和具体实施方式对本发明作进一步详细的说明。

25.图1为本发明脱模次数实验时模腔示意图。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

27.实施例1

28.s1、将甲基羟基硅油10份、氨基改性硅油13份、脂肪酸山梨坦4份、聚山梨酯5份、十七氟癸基三乙氧基硅烷3份、泊洛沙姆1份放入乳化分散机中混合,600r/min搅拌15min后得到s1混合液;

29.s2、将去离子水6份加入到s1混合液中600r/min搅拌至胶状体后将转速调整至800r/min加入去离子水54份,搅拌15min后得到s2混合液;

30.s3、向所述s2混合液中加入双烷基磷酸酯3份、1,2-己二醇0.2份,转速调整为

600r/min搅拌1.5h后过滤即得脱模剂。

31.实施例2

32.s1、将氨基改性硅油10份、羧基改性硅油20份、聚乙二醇油酸酯6份、十二烷基苯磺酸钠6份、七氟癸基三乙氧基硅烷4.5份、泊洛沙姆1.5份放入乳化分散机中混合,600r/min搅拌20min后得到s1混合液;

33.s2、将去离子水9份加入到s1混合液中600r/min搅拌至胶状体后将转速调整至800r/min加入去离子水81份,搅拌20min后得到s2混合液;

34.s3、向所述s2混合液中加入双烷基磷酸酯3.5份、1,2-己二醇1份,转速调整为600r/min搅拌2h后过滤即得脱模剂。

35.实施例3

36.s1、将二甲基硅油5份、甲基含氢硅油5份、聚乙二醇油酸酯3份、十二烷基苯磺酸钠2份、十七氟癸基三乙氧基硅烷1.5份、泊洛沙姆0.5份放入乳化分散机中混合,600r/min搅拌10min后得到s1混合液;

37.s2、将去离子水5份加入到s1混合液中600r/min搅拌至胶状体后将转速调整至800r/min加入去离子水45份,搅拌10min后得到s2混合液;

38.s3、向所述s2混合液中加入聚醚改性硅油0.5份、1,2-己二醇0.1份,转速调整为600r/min搅拌1h后过滤即得脱模剂。

39.实施例4

40.s1、将长链烷基硅油9份、羧基改性硅油18份、十二烷基苯磺酸钠6份、聚氧乙烯十二烷基醚6份、十七氟癸基三乙氧基硅烷3份、泊洛沙姆1份放入乳化分散机中混合,600r/min搅拌15min后得到s1混合液;

41.s2、将去离子水6份加入到s1混合液中600r/min搅拌至胶状体后将转速调整至800r/min加入去离子水54份,搅拌15min后得到s2混合液;

42.s3、向所述s2混合液中加入双烷基磷酸酯2.5份、1,2-己二醇0.2份,转速调整为600r/min搅拌1.5h后过滤即得脱模剂。

43.实施例5

44.s1、将长链烷基硅油27份、十二烷基苯磺酸钠6份、聚氧乙烯十二烷基醚6份、十七氟癸基三乙氧基硅烷3份、泊洛沙姆1份放入乳化分散机中混合,600r/min搅拌15min后得到s1混合液;

45.s2、将去离子水6份加入到s1混合液中600r/min搅拌至胶状体后将转速调整至800r/min加入去离子水54份,搅拌15min后得到s2混合液;

46.s3、向所述s2混合液中加入双烷基磷酸酯2.5份、1,2-己二醇0.2份,转速调整为600r/min搅拌1.5h后过滤即得脱模剂。

47.实施例6

48.s1、将羧基改性硅油27份、十二烷基苯磺酸钠6份、聚氧乙烯十二烷基醚6份、十七氟癸基三乙氧基硅烷3份、泊洛沙姆1份放入乳化分散机中混合,600r/min搅拌15min后得到s1混合液;

49.s2、将去离子水6份加入到s1混合液中600r/min搅拌至胶状体后将转速调整至800r/min加入去离子水54份,搅拌15min后得到s2混合液;

50.s3、向所述s2混合液中加入双烷基磷酸酯2.5份、1,2-己二醇0.2份,转速调整为600r/min搅拌1.5h后过滤即得脱模剂。

51.实施例7

52.s1、将长链烷基硅油9份、羧基改性硅油18份、十二烷基苯磺酸钠6份、聚氧乙烯十二烷基醚6份、十七氟癸基三乙氧基硅烷6份、泊洛沙姆1份放入乳化分散机中混合,600r/min搅拌15min后得到s1混合液;

53.s2、将去离子水6份加入到s1混合液中600r/min搅拌至胶状体后将转速调整至800r/min加入去离子水54份,搅拌15min后得到s2混合液;

54.s3、向所述s2混合液中加入双烷基磷酸酯2.5份、1,2-己二醇0.2份,转速调整为600r/min搅拌1.5h后过滤即得脱模剂。

55.对比例1

56.与实施例4相比,不添加长链烷基硅油、羧基改性硅油,其他与实施例4相同。

57.对比例2

58.与实施例4相比,不添加十七氟癸基三乙氧基硅烷、泊洛沙姆,其他与实施例4相同。

59.对比例3

60.与实施例4相比,其中的泊洛沙姆用等量的十七氟癸基三乙氧基硅烷代替,其他与实施例5相同。

61.对比例4

62.与实施例4相比,其中的十七氟癸基三乙氧基硅烷用等量的泊洛沙姆代替,其他与实施例5相同。

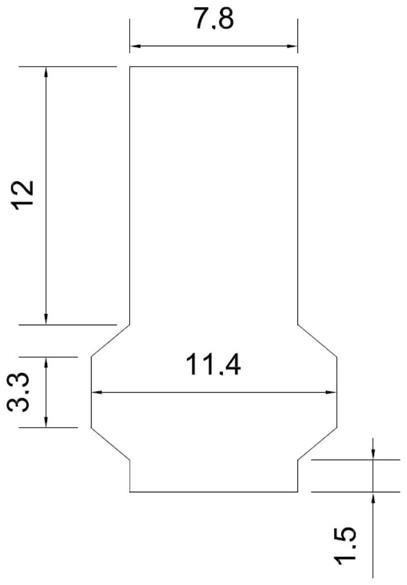

63.实验例

64.脱模次数:采用射芯机进行测试实验,在金属模型腔(模腔尺寸如图1所示)上采用喷枪均匀喷涂一层脱模剂后进行重复制芯,直至砂芯表面不光滑模具粘砂为止,芯制样温度在230

±

5℃,制芯时间为2min。

65.将实施例和对比例按照上述测试方法进行测试,测试结果如下表所示。

66.测试脱模次数实施例174实施例267实施例369实施例464实施例555实施例653实施例755对比例130对比例249对比例352对比例453

67.本发明实施例制备得到的脱模剂脱模次数高达30-80次,产品稳定性更好,放置12

个月无分层现象产生。

68.其中,实施例4是综合性能相对最好的实施例。实施例5中只添加了长链烷基硅油,实施例6中只添加了羧基改性硅油,相比于本技术的其他实施例性能较差,本发明发现两种硅油复合作用能够起到较好的脱模性,且长链烷基硅油和羧基改性硅油复合时,效果最好。当对比例1中不添加硅油,脱模性能大幅度降低。

69.实施例常温放置12个月无分层,但是对比例2中不添加稳定剂的脱模剂常温放置12个月有分层现象。本发明中添加十七氟癸基三乙氧基硅烷和泊洛沙姆复配组成的稳定剂,不仅提高了脱模剂的稳定性,还能提高脱模剂的脱模效果。对比例2不添加稳定剂,对比例3只添加十七氟癸基三乙氧基硅烷,对比例4只添加泊洛沙姆,脱模次数和脱模性能与对照实验实施例4相比有所降低。与对比例2相比,对比例3中添加了十七氟癸基三乙氧基硅烷,脱模次数提高了7%,对比例4中添加了泊洛沙姆,脱模次数提高了9%,实施例4添加十七氟癸基三乙氧基硅烷和泊洛沙姆的复配组合物,脱模次数提高了30%,起到了协同增效的作用。

70.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。