1.本发明涉及固体废弃物利用技术领域,尤其涉及一种磷酸改性煤矸石及其制备方法和应用、复合燃料。

背景技术:

2.生物质能因其可再生、资源丰富、环境友好而成为世界第四大能源,主要是利用现代化的生物质能源技术将农业废弃物、采伐剩余物、畜禽粪便、城市固体废物、生活污水和工业有机废水等原料加工成生物质颗粒燃料、生物柴油、生物燃料乙醇等终端产品。生物质燃料在后期利用过程中几乎没有二氧化硫排出,减少了其利用过程中产生的烟气所引起的酸雨及温室效应的危害,使得生物质能源拥有了更为广阔的应用前景和发展空间,因而发展生物质燃料已成为人类解决能源问题和改善环境的一个重要手段和发展方向。

3.但是在生物质燃烧过程中,因生物质含有较多的水分和碱性金属物质(尤其是农作物秸秆),燃烧时易引起积灰结渣损坏燃烧床,还可能发生烧结现象。生物质中高的碱金属含量(k,na)导致生物质的灰熔点较低,给燃烧过程带来许多问题。在燃烧利用过程中,高的碱金属含量是引起锅炉受热面积灰、结渣和腐蚀的重要因素,会直接造成锅炉寿命和热效率降低等;同时高的碱金属含量还易引起床料的聚团、结渣破坏床内的流化,使燃烧工况恶化。

4.现有技术中,如中国专利cn107365609a、cn110423638a以及cn103351094a公开了抗结渣剂,均存在成本高,方法繁琐的缺点,成本高的原因主要是抗结渣剂的制作所需原材料均取自于化工产品,制作过程又需要加入大量的化学试剂,从而提高了成本;方法繁琐的主要原因是抗结渣剂的制作需要复杂的化学工艺流程。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种磷酸改性煤矸石及其制备方法和应用、复合燃料。本发明利用取用方便的煤矸石废弃资源,最大程度的降低了成本。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种磷酸改性煤矸石的制备方法,包括以下步骤:

8.将煤矸石煅烧,得到煅烧产物;

9.将所述煅烧产物与磷酸溶液混合进行改性,得到所述磷酸改性煤矸石。

10.优选地,所述煅烧的温度为550~600℃,时间为2~3h,所述煅烧在保护性气氛中进行。

11.优选地,所述煤矸石的粒径《0.125mm。

12.优选地,所述磷酸溶液中磷酸与煅烧产物的用量比为24~48mmol:1g。

13.优选地,所述磷酸溶液的浓度为3~6mol/l。

14.优选地,所述改性的温度为85~90℃,时间为4~6h。

15.本发明还提供了上述技术方案所述的制备方法制得的磷酸改性煤矸石。

16.本发明还提供了上述技术方案所述的磷酸改性煤矸石在减轻生物质结渣领域中的应用。

17.优选地,所述的应用,包括以下步骤:

18.将所述磷酸改性煤矸石与生物质混合后进行燃烧。

19.本发明还提供了一种复合燃料,包括以下质量百分含量的组分:

20.上述技术方案所述的磷酸改性煤矸石0~20%,且所述磷酸改性煤矸石的质量百分含量不为0,生物质80~100%。

21.本发明提供了一种磷酸改性煤矸石的制备方法,包括以下步骤:将煤矸石煅烧,得到煅烧产物;将所述煅烧产物与磷酸溶液混合进行改性,得到所述磷酸改性煤矸石。

22.本发明与现有技术相比,有益效果如下:

23.本发明利用煤矸石中固有的高岭土成分,又由于原煤矸石试样结构致密,化学活性较弱,煤矸石在高温煅烧过程中伴有成分挥发和结构膨胀,煅烧后煤矸石中原来的无机矿物结晶大部分转化为无定形态,使其活性大大提高。采用磷酸改性可以使其内部发生化学反应,产生更多的孔隙以增大其对碱金属的吸附能力;本发明利用煤矸石中固有的高岭土成分,及改性处理后煤矸石的物理化学活性,在生物质燃烧过程中有效的减轻了碱金属气态产物的排放,并形成了高熔点的碱金属硅铝酸盐、碱金属硅铝磷酸盐等高熔点化合物,从而有效的减轻了生物质燃烧产生的结渣现象。采用煤矸石作为减轻生物质结渣的添加剂,一方面可以实现煤矸石固体废弃物的减量化处置和资源化利用;另一方面,煤矸石的加入有效的减轻生物质燃烧过程中结渣倾向,对实现生物质燃料的充分利用具有特殊意义;

24.本发明在生物质燃料中加入一定比例的磷酸改性煤矸石制成复合燃料,该复合燃料燃烧后产生的灰分中含有较多的高熔点硅铝磷酸盐,并且灰分中的固钾量有明显不同,磷酸改性煤矸石的加入明显提高了生物质灰分中的固钾率;

25.本发明以磷酸改性煤矸石与生物质秸秆为原材料制备复合燃料,制作成本低廉,制作工艺简便。

附图说明

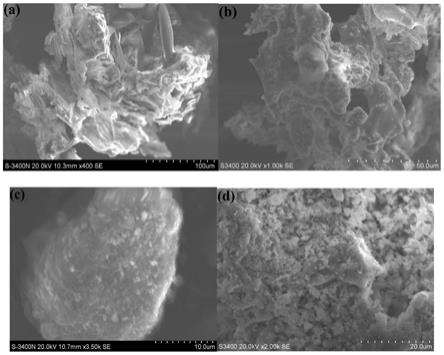

26.图1为实施例1中物料sem图像,其中(a)为小麦秸秆原样,(b)为小麦秸秆灰渣样,(c)为煤矸石原样,(d)为cg/pc-3磷酸改性煤矸石;

27.图2是实施例1中不同添加剂种类作用下小麦秸秆灰的固钾量,其中1为无添加剂,2为cg,3为cg/pc-3,4为cg/pc-6;

28.图3是磷酸改性煤矸石减轻生物质燃烧结渣的机理图;

29.图4是实施例2中不同添加剂比例下小麦秸秆灰的固钾量,其中1为5wt%cg/pc-6,2为10wt%cg/pc-6,3为15wt%cg/pc-6,4为20wt%cg/pc-6。

具体实施方式

30.本发明提供了一种磷酸改性煤矸石磷酸改性煤矸石的制备方法,包括以下步骤:

31.将煤矸石煅烧,得到煅烧产物;

32.将所述煅烧产物与磷酸溶液混合进行改性,得到所述磷酸改性煤矸石。

33.本发明将煤矸石煅烧,得到煅烧产物。

34.在本发明中,所述煤矸石的粒径优选《0.125mm。本发明优选通过破碎机粉碎处理达到所述粒径范围。

35.在本发明中,所述煤矸石在使用前优选进行干燥,所述干燥的温度优选为105℃,时间优选为12h。在本发明中,所述干燥优选在干燥箱中进行。

36.在本发明中,所述煅烧的温度优选为550~600℃℃,时间优选为2~3h,所述煅烧优选在保护性气氛中进行,所述保护性气氛优选为氮气。在本发明中,所述煅烧优选在管式炉中进行。

37.本发明中,所述煤矸石在煅烧过程中伴有成分挥发和结构膨胀,煅烧后煤矸石中原来的无机矿物结晶大部分转化为无定形态,使其活性大大提高。

38.得到煅烧产物后,本发明将所述煅烧产物与磷酸溶液混合进行改性,得到所述磷酸改性煤矸石。

39.在本发明中,所述磷酸溶液中磷酸与煅烧产物的用量比优选为24~48mmol:1g。

40.在本发明中,所述磷酸溶液的浓度优选为3~6mol/l。本发明优选取用15mol/l的标准磷酸溶液,采用去离子水分别定容,得到3~6mol/l的磷酸溶液。

41.在本发明中,所述改性的温度优选为85~90℃,时间优选为4~6h。

42.本发明采用磷酸改性可以使煅烧后煤矸石内部发生化学反应,产生更多的孔隙以增大其对碱金属的吸附能力。

43.所述改性完成后,本发明优选将所得改性产物放入干燥箱在70℃下干燥过夜,得到所述磷酸改性煤矸石。

44.本发明还提供了上述技术方案所述的制备方法制得的磷酸改性煤矸石。

45.本发明还提供了上述技术方案所述的磷酸改性煤矸石在减轻生物质结渣领域中的应用。

46.在本发明中,所述的应用优选包括以下步骤:

47.将所述磷酸改性煤矸石与生物质混合后进行燃烧。

48.本发明还提供了一种复合燃料,包括以下质量百分含量的组分:

49.上述技术方案所述的磷酸改性煤矸石0~20%,且所述磷酸改性煤矸石的质量百分含量不为0,生物质80~100%。

50.在本发明中,所述生物质优选为小麦秸秆。

51.在本发明中,所述小麦秸秆的粒径优选为《0.125mm。

52.在本发明中,所述复合燃料在燃烧后产生的灰分中含有较多的高熔点硅铝磷酸盐,并且灰分中的固钾量有明显不同,磷酸改性煤矸石的加入能够明显提高生物质灰分中的固钾率。

53.为了进一步说明本发明,下面结合实例对本发明提供的磷酸改性煤矸石及其制备方法和应用、复合燃料进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

54.实施例1

55.将原煤矸石(cg)与生物质小麦秸秆经过破碎机粉碎处理后,筛分出《120目(《0.125mm)的试样,然后将试样放入干燥箱中在105℃下干燥12h。

56.2)取用原煤矸石试样,放入管式炉中在550℃,氮气气氛下恒温煅烧2h。

57.3)取用15mol/l的标准磷酸溶液,采用去离子水分别定容出3mol/l、6mol/l的磷酸

溶液。然后取用2份各10g经过煅烧处理后的煤矸石(ccg),磷酸溶液与ccg的配量比为8ml/g,按照计量比将3mol/l、6mol/l磷酸溶液与ccg分别混合,各记为pc-3、pc-6。

58.4)采用恒温磁力搅拌器在85℃下将pc-3、pc-6混合物各恒温处理6h,最后将其放入干燥箱在70℃下干燥过夜,所得产物即为磷酸改性煤矸石,记为cg/pc-3或cg/pc-6。

59.5)将cg/pc-3或cg/pc-6或cg与小麦秸秆按小麦秸秆质量百分比占90%进行混合,并采用微型搅拌器进行搅拌处理,以保证混合均匀后进行燃烧,具体步骤如下:

60.cg与小麦秸秆燃烧:

61.使用自行搭建的管式炉测试在小麦秸秆中加入cg后燃烧成渣特性,具体包括以下步骤:将小麦秸秆在电动粉碎机中进行破碎后经标准筛进行筛分,保证小麦秸秆最大粒度小于125mm;将筛分后的秸秆样品在干燥箱中恒温(105℃)干燥12小时,保证完全脱去外水后放入自封袋中保存,并标识好备用;分别取一定量经筛分处理后的小麦秸秆样品与煤矸石试样进行混合,其中,小麦秸秆质量百分比占90%,cg质量百分比占10%;将上述混合样品分别放入瓷舟中,分别在自行搭建的管式炉中进行900℃的燃烧实验。

62.对燃烧后的小麦秸秆灰渣样品进行宏观形貌观察发现,在900℃下,小麦秸秆灰灰样有轻微的烧结现象,质地硬而脆,并且与瓷舟底部有玻璃态粘连,灰样不易被药匙切断碾碎;而加入煤矸石的小麦秸秆混合灰样质地细腻,结构松散且易于吹扫处理,可以看出该混合试样较单纯小麦秸秆的灰结渣程度明显减轻。

63.根据美国astm e1755-01(2020)《生物质中灰分的标准测试方法》生物质制灰标准,确定制灰温度为600℃/700℃/800℃/900℃,恒温时间为3小时。根据这三种温度所制的灰样成灰率可知,800℃后成灰率由减小的趋势,说明此温度下生物质中的碱金属释放已趋于稳定,因此后续实验选用800℃进行制灰实验。

64.取10g小麦秸秆以及9g小麦秸秆与cg混合样品分别放入瓷舟中,然后将其置于马弗炉中,按照20℃/min的升温速率从20℃升温至800℃,并在250℃停留30分钟,最后在800℃工况下恒温3小时,待设备冷却至室温后取出备用。

65.取800℃燃烧3小时的灰样,采用x射线衍射仪(xrd)对灰分中的化合物成分进行表征分析由测试结果表明,小麦秸秆灰中存在大量的sio2,同时还有少量k2sio3,这些低熔点的化合物造成了生物质燃烧过程中严重的结渣倾向;而加入了煤矸石的生物质燃料灰分中存在kalsio4,这些高熔点的化合物减轻了生物质在燃烧过程严重的结渣倾向。

66.借助电感耦合原子发射光谱仪(icp-aes)进行了小麦秸秆灰中k元素成分分析,如图2所示,结果表明小麦秸秆灰中含有少量的k元素,这表明小麦秸秆中的k元素在燃烧过程中大量以气态化合物的形式释放到空气中,进而导致锅炉炉膛严重的腐蚀现象;而加入了原煤矸石的小麦秸秆中含有较多的k元素,这表明小麦秸秆中的k元素在燃烧过程中大部分被固定在了灰分中,并形成了高熔点的碱金属硅铝酸盐,进而减轻了小麦秸秆燃烧过程中严重的结渣倾向。

67.小麦秸秆灰中碱金属的含量对其灰熔点的高低有着重要联系,同时灰熔点的高低又影响着小麦秸秆燃烧结渣的难易程度。小麦秸秆中由于含有大量的碱金属元素(主要是k元素),而k元素又容易与sio2反应生成低熔点的共晶体钾硅酸盐,导致严重的结渣倾向。由于煤矸石中含有高岭土成分,加入原煤矸石的小麦秸秆在燃烧过程中会发生以下反应,生成高熔点的硅酸铝钾盐,从而降低秸秆的结渣倾向,煤矸石与小麦秸秆发生的化学反应如

下式所示:

68.al2si2o5(oh)4→

al2o3·

2sio2 2h2o....................(1)

69.al2o3·

2sio2 2kcl h2o

→

2kalsio4 2hcl...............(2)

70.al2o3·

2sio2 2koh

→

2kalsio4 h2o....................(3)。

71.cg/pc-3或cg/pc-6与小麦秸秆燃烧

72.使用自行搭建的管式炉测试在小麦秸秆中加入10wt%cg/pc-3或cg/pc-6后燃烧成渣特性,具体包括以下步骤:将小麦秸秆在电动粉碎机中进行破碎后经标准筛进行筛分,保证小麦秸秆最大粒度小于125mm;将筛分后的秸秆样品在干燥箱中恒温(105℃)干燥12小时,保证完全脱去外水后放入自封袋中保存,并标识好备用;分别取一定量经筛分处理后的小麦秸秆样品与pc-3/pc-6试样进行混合,其中,小麦秸秆质量百分比占90%,cg/pc-3或cg/pc-6质量百分比占10%;将上述混合样品分别放入瓷舟中,分别在自行搭建的管式炉中进行900℃的燃烧实验。

73.对燃烧后的小麦秸秆灰渣样品进行宏观形态观察发现,在900℃下,加入cg/pc-3或cg/pc-6的小麦秸秆混合灰样质地更加细腻,结构松散且更易于吹扫处理,可以看出该混合试样较加入cg的小麦秸秆的灰结渣程度有所减轻。

74.目前,我国关于秸秆灰样制灰方法还没有统一的标准,根据美国astm e1755-01(2020)《生物质中灰分的标准测试方法》生物质制灰标准,确定制灰温度为800℃,恒温时间为3小时。

75.取9g小麦秸秆与1g cg/pc-3混合样品以及9g小麦秸秆与1gcg/pc-6混合样品分别放入瓷舟中,然后将其置于马弗炉中,按照20℃/min的升温速率从20℃升温至800℃,并在250℃停留30分钟,最后在800℃工况下恒温3小时,待设备冷却至室温后取出备用。

76.取800℃燃烧3小时的灰样,采用xrd对灰分中的化合物成分进行表征分析由测试结果表明,加入了cg/pc-3或cg/pc-6的小麦秸秆灰中存在有k2cap2o7、k3po4、kalp2o7和kalsio4,这些高熔点的化合物减轻了生物质在燃烧过程严重的结渣倾向。

77.借助icp-aes进行了小麦秸秆灰中k元素成分分析,如图2所示,结果表明,相较与加入cg的生物质燃料,加入cg/pc-3或cg/pc-6的小麦秸秆燃料灰中含有更多的k元素,且加入cg/pc-6的小麦秸秆燃料灰中含有最高的k元素,这表明小麦秸秆中的k元素在燃烧过程中大部分被固定在了灰分中,并形成了高熔点的碱金属硅铝磷酸盐,进而减轻了小麦秸秆燃烧过程中严重的结渣倾向。

78.小麦秸秆灰中碱金属的含量对其灰熔点的高低有着重要联系,同时灰熔点的高低又影响着小麦秸秆燃烧结渣的难易程度。小麦秸秆中由于含有大量的碱金属元素(主要是k元素),而k元素又容易与sio2反应生成低熔点的共晶体钾硅酸盐,导致严重的结渣倾向。由于改性煤矸石中残留的磷酸在高温条件下会分解气化,进而提高改性煤矸石对碱金属的吸附活性,且cg/pc-6的吸附活性明显最高,加入cg/pc-3或cg/pc-6的小麦秸秆在燃烧过程中会生成高熔点的碱金属硅铝磷酸盐,从而降低秸秆的结渣倾向。

79.图1为物料sem图像,其中(a)为小麦秸秆原样,(b)为小麦秸秆灰渣样,(c)为煤矸石原样,(d)为cg/pc-3磷酸改性煤矸石,由图1中(a)和(b)可以看出,小麦秸秆原样结构较为疏松,小麦秸秆灰渣试样结构较为紧密。由图1(c)和(d)可以看出,煤矸石原样具有“鳞片状”的层状结构,而经过磷酸改性处理后的煤矸石呈现出不规则和多孔结构。

80.图2是不同添加剂种类作用下小麦秸秆灰的固钾量,其中1为无添加剂,2为cg,3为cg/pc-3,4为cg/pc-6,可知,生物质在燃烧过程中无添加剂加入时,生物质灰分中的固钾量较低,当加入cg/pc-6添加剂到生物质燃料中时,生物质灰中的固钾量最高。

81.图3是磷酸改性煤矸石减轻生物质燃烧结渣的机理图,由图可知,煤矸石经过改性处理后,化学及物理活性明显得到改善,进而增加其对生物质燃烧过程中碱金属的捕集能力,在减轻具有腐蚀性碱金属气体排放的同时,提高了灰分的灰熔融温度,最终到达缓解生物质燃烧过程严重的结渣问题。

82.实施例2

83.使用自行搭建的管式炉测试在小麦秸秆中加入5wt%/15%wt%/20wt%的cg/pc-6后燃烧成渣特性,具体包括以下步骤:将小麦秸秆在电动粉碎机中进行破碎后经标准筛进行筛分,保证小麦秸秆最大粒度小于125mm;将筛分后的秸秆样品在干燥箱中恒温(105℃)干燥12小时,保证完全脱去外水后放入自封袋中保存,并标识好备用;分别取一定量经筛分处理后的小麦秸秆样品与cg/pc-6试样进行混合,其中,小麦秸秆质量百分比占90%,cg/pc-6质量百分比占5%/15%/20%;将上述混合样品分别放入瓷舟中,分别在自行搭建的管式炉中进行900℃的燃烧实验。

84.对燃烧后的小麦秸秆灰渣样品进行宏观形貌观察发现,相较与加入其他比例的cg/pc-6,加入15wt%cg/pc-6的小麦秸秆混合灰样质地更加细腻,结构更加松散且更易于吹扫处理,由此可以看出加入15wt%cg/pc-6减轻小麦秸秆结渣倾向的效果最好。

85.目前,我国关于秸秆灰样制灰方法还没有统一的标准,根据美国astm e1755-01(2020)《生物质中灰分的标准测试方法》生物质制灰标准,确定制灰温度为800℃,恒温时间为3小时。

86.分别取9.5g小麦秸秆与0.5g cg/pc-6混合样品,8.5g小麦秸秆与1.5gcg/pc-6混合样品,8g小麦秸秆与2g cg/pc-6混合样品放入瓷舟中,然后将其置于马弗炉中,按照20℃/min的升温速率从20℃升温至800℃,并在250℃停留30分钟,最后在800℃工况下恒温3小时,待设备冷却至室温后取出备用。

87.取800℃燃烧3小时的灰样,采用xrd对灰分中的化合物成分进行表征分析由测试结果表明,加入了cg/pc-6的小麦秸秆灰中存在有k2cap2o7、k3po4、kalp2o7和kalsio4,这表明含p物质的存在由于与碱金属具有高亲和力从而可以促进生物质中的k物质在残留灰分中的固定,进而这些高熔点的化合物减轻了生物质在燃烧过程严重的结渣倾向。

88.借助icp-aes对加入不同比例pc-6的小麦秸秆灰中的k元素进行成分分析,如图4所示,结果表明,相较与加入5wt%/10wt%/20wt%cg/pc-6的生物质燃料,加入15wt%cg/pc-6的小麦秸秆燃料灰中含有更多的k元素,这表明小麦秸秆中的k元素在燃烧过程中大部分被固定在了灰分中,并形成了高熔点的碱金属硅铝磷酸盐,进而减轻了小麦秸秆燃烧过程中严重的结渣倾向。

89.小麦秸秆灰中碱金属的含量对其灰熔点的高低有着重要联系,同时灰熔点的高低又影响着小麦秸秆燃烧结渣的难易程度。小麦秸秆中由于含有大量的碱金属元素(主要是k元素),而k元素又容易与sio2反应生成低熔点的共晶体钾硅酸盐,导致严重的结渣倾向。由于改性煤矸石中残留的磷酸在高温条件下会分解气化,进而提高改性煤矸石对碱金属的吸附活性,由实验结果可知,加入15wt%cg/pc-6的吸附活性明显最高,加入15wt%cg/pc-6的

小麦秸秆在燃烧过程中会生成更多的高熔点的碱金属硅铝磷酸盐,从而更加有效的降低秸秆的结渣倾向。

90.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。