1.本发明涉及铜球加工技术领域,具体涉及一种超大规模阳极磷铜球直杆盘圆剪切装置。

背景技术:

2.阳极磷球是一种含磷的铜基二元合金材料,以球、粒或板状作为电镀阳极材料而被广泛应用于印制电路板、五金、装饰等工业领域。目前我国电镀铜阳极大部分为球状,直径在20~40mm之间,而pcb行业的龙头——日本和韩国所用球状铜阳极直径均在55mm左右。由于小球电镀时边角料多,容易形成阳极泥渣,造成镀层粗糙,镀液浑浊,从而影响了电流效率、镀液的性能和镀层的质量。而大球在电镀过程中能充分溶解,克服了小球由于边角料多形成的阳极泥渣所造成的镀件有毛刺、不平滑等质量问题。另外由于大球所剩边角料少,不仅提高了阳极利用率,而且减少了镀液更换的频率,节约了成本,大大提高了生产效率。

3.φ55mm磷铜球成型技术是一道世界级技术难题。日本和韩国生产φ55mm磷铜球一般采用下引连铸的方法生产超大规格棒坯,在棒坯上用挖球机生产φ55mm磷铜球,此工艺缺陷为产量小、阳极磷铜球内部结晶组织疏松。国内一些大的印制电路板企业已认识到大球在电镀中的优点,但由于φ55mm超大规格磷铜球规模化生产在国内尚属空白,因此每年需从韩国进口φ55mm磷铜球以满足国内生产需求。

4.目前,只有小口径的铜杆是采用盘圆后放线的方式,这是因为直径为50mm的纯铜杆或者磷铜杆,其硬度分别为80和150,这会导致盘圆工作非常难以开展,从而也就导致大口径的铜杆无法实现先盘圆后放线的方式,因此现有技术在制备φ50mm及以上的磷铜球时,只能采用先将铜杆剪断,然后通过行车吊一根根的放线进料,这样铜杆的利用率就很低,即会产生较多的铜杆余料的浪费,并且无法实现铜杆的连续进料;同时剪断后的直铜杆相较于盘圆后的铜杆还会占用更大的空间,从而造成空间资源的浪费。

5.因此,亟需设计一种能够对φ50mm及以上的铜杆进行盘圆和剪切的装置,从而提升生产效率和降低资源浪费。

技术实现要素:

6.解决的技术问题针对现有技术所存在的上述缺点,本发明提供了一种超大规模阳极磷铜球直杆盘圆剪切装置,能够有效地解决现有技术在生产φ50mm及以上的磷铜球时存在生产效率低和资源浪费严重等问题。

7.技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种超大规模阳极磷铜球直杆盘圆剪切装置,包括沿横向依次设置的退火组件、盘圆组件和剪切组件;所述退火组件包括第一直管、对称设置在第一直管内壁上的一组电加热丝、线性

等间距阵列式设置在第一直管外侧管壁上的一组第一进气管以及设置在第一进气管末端的第一气泵,所述第一直管的管体内部开设有真空的第一空腔,所述第一直管的内侧管壁上均匀的密布有导通第一空腔的第一散流孔,所述第一进气管均连通第一空腔,所述第一进气管的输入端均分支有两个第一支管,其中一个所述第一支管与对应的第一气泵的输出端连接,另一个所述第一支管与设置在对应第一气泵输出端上的涡流管的冷端管口连接,所有所述第一气泵的输入端均通过第一导管与储气罐连接,所述第一支管和第一导管上均设有电磁流量阀,所述第一直管两端的管口均设有回收组件;所述盘圆组件包括驱动座、设置在驱动座顶部的收卷辊和驱动组件,所述收卷辊由驱动组件驱动,所述驱动座由纵向组件驱动;所述剪切组件包括从下至上依次设置的底座、液压升降台、砧台和切割刀,所述切割刀的刀背上可拆卸式固定有纵向水平杆,所述纵向水平杆由垂直组件驱动。

8.更进一步地,所述退火组件和盘圆组件之间沿横向依次设有第二冷却组件和传送组件,并且所述退火组件的另一端同样设有第二冷却组件;所述驱动座上还设有第三冷却组件;所述盘圆组件和剪切组件之间沿横向依次设有传送组件和第四冷却组件。

9.更进一步地,所述退火组件、第二冷却组件、第一传送组件、盘圆组件、第三冷却组件、第二传送组件、第四冷却组件、剪切组件、回收组件、驱动组件、纵向组件和垂直组件均由外部电源供电且由外部控制器控制。

10.更进一步地,所述储气罐中储存有干燥的惰性气体或者是干燥的还原性气体;所述第一直管的管体内部设有与之匹配的衬管,所述衬管的管体均匀地密布有贯穿的导气孔;所述回收组件包括可拆卸式固定在第一直管管口处的回收管、设置在回收管外侧管壁上出气管以及设置在出气管另一端的第五气泵,所述回收管的管体内部开设有真空的第五空腔,所述出气管连通第五空腔,所述出气管的内侧管壁上均匀的密布有导通第五空腔的第五散流孔。

11.更进一步地,所述第二冷却组件包括第二直管、设置在第二直管外侧管壁上的第二进气管以及设置在第二进气管另一端的第二气泵,所述第二直管的管体内部开设有真空的第二空腔,所述第二直管连通第二空腔,所述第二直管的内侧管壁上均匀的密布有导通第二空腔的第二散流孔,所述第二进气管的输入端与设置在第二气泵输出端上的涡流管的冷端管口连接;所述第三冷却组件包括包括设置在驱动座顶部且处于收卷辊正下方的冷气板、设置冷气板外侧壁上的第三进气管以及设置在第三进气管另一端的第三气泵,所述冷气板的内部开设有真空的第三空腔,所述第三直管连通第三空腔,所述冷气板顶部板面均匀的密布有导通第三空腔的第四散流孔;所述第四冷却组件包括第四直管、设置在第四直管外侧管壁上的第四进气管以及设置在第四进气管另一端的第四气泵,所述第四直管的管体内部开设有真空的第四空腔,所述第四直管连通第四空腔,所述第四直管的内侧管壁上均匀的密布有导通第四空腔的第四散流孔,所述第四进气管的输入端与设置在第四气泵输出端上的涡流管的冷端管口连接。

12.更进一步地,所述第二气泵、第三气泵和第四气泵均设置在地面上,所述第二气

泵、第三气泵和第四气泵的输入端均设有第二导管,所述第二导管的另一端均与空气过滤装置的输入端连接,所述第二导管上均设有电磁流量阀。

13.更进一步地,所述驱动组件包括设置在驱动座顶部的减速齿轮箱和驱动电机,所述减速齿轮箱的输出端的传动轴通过联轴器与收卷辊同轴式连接,所述减速齿轮箱输入端的传动轴通过联轴器与驱动电机的电机轴同轴式连接;所述纵向组件包括纵向板、限位杆、第一螺杆和纵向电机,所述纵向板的顶部板面向内凹陷式地开设有与驱动座匹配的纵向滑槽,所述纵向滑槽的中部设有第一螺杆,所述第一螺杆的一端杆体穿过纵向板的板体并与纵向板外的纵向电机的电机轴连接,所述第一螺杆与电机轴之间通过联轴器连接,所述纵向滑槽中且处于第一螺杆的横向两端均设有限位杆,所述限位杆的端部均固定在纵向滑槽的内侧壁上,所述驱动座在纵向上分别贯穿有与第一螺杆、限位杆一一对应且匹配的螺槽、杆槽;所述驱动座在纵向滑槽中的行程大于等于收卷辊的辊体长度。

14.更进一步地,所述垂直组件包括对称设置在底座纵向两端的两个垂直导轨板、设置在导轨板内部的液压伸缩杆以及设置在液压伸缩杆自由端端部的滑块,所述纵向水平杆的杆体端部分别与对应的滑块可拆卸式的固定连接;所述切割刀底部的刀口呈斜线状,所述砧板的顶部呈内凹弧形状,并且砧板顶部向内凹陷式地开设有与切割刀配合的刀片槽。

15.更进一步地,所述传动组件包括靠近盘圆组件限位组件的和远离盘圆组件的传送组件;所述限位组件包括设置在地面上的安装台、对称设置在安装台顶部的两个垂直杆以及转动套接在垂直杆上的套管;所述传送组件包括安装柜、传送轮、传送电机、第二螺杆和旋转电机,所述安装柜设置在地面上,所述安装柜内部沿横向对称地设有一组旋转电机,所述旋转电机的输出端均设有垂直地面的第二螺杆,所述第二螺杆的杆体上对称地设有反向的螺纹,所述第二螺杆两端的杆体上分别螺接有与对应螺纹匹配的安装块,所述安装块经安装柜前端上对应且匹配的垂直滑槽伸出,所述安装块的外端均设有轴线沿纵向的传送轮,所述传送轮由对应安装块上的传送电机驱动。

16.更进一步地,所述安装台的顶部沿纵向对称的开设有一组插槽,所述垂直杆的底部均设有与插槽匹配的插杆;所述传送轮的侧壁呈弧形凹陷状。

17.有益效果采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:本发明通过增加沿横向依次设置的第二冷却组件、退火组件、第二冷却组件、传送组件、盘圆组件、传送组件、第四冷却组和剪切组件,退火组件的两端还设有配合的回收组件,盘圆组件上还设有与之配合的第三冷却组件和纵向组件,剪切组件上还设有与之配合的垂直组件的设计。

18.这样可以通过退火组件先对铜杆进行退火处理(并且退火后的铜杆表面不产生氧化层),从而降低铜杆的硬度(即让铜杆变得柔软),从而让盘圆组件能够将铜杆紧密地缠绕在其收卷辊上,然后通过第四冷却组件对收卷辊放出的铜杆进行低温处理,从而增加铜杆的脆性,从而让切割组件能够轻易地对铜杆进行切割,并且铜杆的切面是完整的。

19.达到有效地提升在生产φ50mm及以上阳极磷铜球时的生产效率,同时还有效地达到降低了资源浪费的效果。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

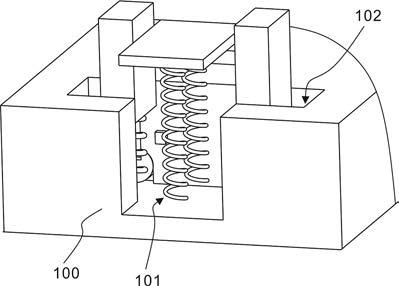

21.图1为本发明第一视角下的直观图;图2为本发明第二视角下的直观图;图3为本发明第三视角下第二冷却组件的直观图;图4为本发明第四视角下第二直管经过部分剖视后的直观图;图5为本发明第五视角下退火组件与回收组件的爆炸视图;图6为本发明第六视角下回收管经过部分剖视后的直观图;图7为本发明第七视角下退火组件的直观图;图8为本发明第八视角下退火组件的爆炸视图;图9为本发明第九视角下第一气泵和第一进气管的直观图;图10为本发明第十视角下衬管经过部分剖视后的直观图;图11为本发明第十一视角下第一直管经过部分剖视后的直观图;图12为本发明第十二视角下传送组件的直观图;图13为本发明第十三视角下传送组件经过部分剖视后的直观图;图14为本发明第十四视角下限位组件的直观图;图15为本发明第十五视角下限位组件的爆炸视图;图16为本发明第十六视角下冷气板经过部分剖视后的第三冷却组件的直观图;图17为本发明第十七视角下盘圆组件的直观图;图18为本发明第十八视角下第四冷却组件的直观图;图19为本发明第十九视角下第四直管经过部分剖视后的直观图;图20为本发明第二十视角下剪切组件的直观图;图21为本发明第二十二视角下砧台经过部分剖视后的直观图;图22为本发明第二十视角下垂直导轨板经过部分剖视后垂直组件的直观图;图23为图11中a区域的放大图;图中的标号分别代表:1-第一直管;2-电加热丝;3-第一进气管;4-第一气泵;5-第一空腔;6-第一散流孔;7-第一支管;8-涡流管;9-第一导管;10-储气罐;11-电磁流量阀;12-驱动座;13-收卷辊;14-底座;15-液压升降台;16-砧台;17-切割刀;18-纵向水平杆;19-衬管;20-导气孔;21-回收管;22-出气管;23-第五气泵;24-第五空腔;25-第五散流孔;26-第二直管;27-第二进气管;28-第二气泵;29-第二空腔;30-第二散流孔;31-冷气板;32-第三进气管;33-第三气泵;34-第三空腔;35-第四散流孔;36-第四直管;37-第四进气管;38-第四气泵;39-第四空腔;40-第四散流孔;41-空气过滤装置;42-减速齿轮箱;43-驱动电机;44-纵向板;45-限位杆;46-第一螺杆;47-纵向电机;48-纵向滑槽;49-螺槽;50-杆槽;51-垂直导轨板;52-液压伸缩杆;53-滑块;54-刀片槽;55-安装台;56-垂直杆;57-套管;58-安装柜;59-传送轮;60-传送电机;61-第二螺杆;62-旋转电机;63-垂直滑槽;64-插槽;65-插杆;66-铜杆;67-安装块;68-第二导管。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.下面结合实施例对本发明作进一步的描述。

实施例

24.本实施例的一种超大规模阳极磷铜球直杆盘圆剪切装置,参照图1-23:包括沿横向依次设置的第二冷却组件、退火组件、第二冷却组件、传送组件、盘圆组件、传送组件、第四冷却组和剪切组件,其中,退火组件处还设有与之配合的回收组件,盘圆组件处还设有与之配合的组件,剪切组件处还设有与之配合的垂直组件。

25.并且退火组件、第二冷却组件、第一传送组件、盘圆组件、第三冷却组件、第二传送组件、第四冷却组件、剪切组件、回收组件、驱动组件、纵向组件和垂直组件均由外部电源供电且由外部控制器控制。

26.(一)退火组件包括第一直管1、对称设置在第一直管1内壁上的一组电加热丝2、线性等间距阵列式设置在第一直管1外侧管壁上的一组第一进气管3以及设置在第一进气管3末端的第一气泵4,第一直管1的管体内部开设有真空的第一空腔5,第一直管1的内侧管壁上均匀的密布有导通第一空腔5的第一散流孔6,第一进气管3均连通第一空腔5,第一进气管3的输入端均分支有两个第一支管7,其中一个第一支管7与对应的第一气泵4的输出端连接,另一个第一支管7与设置在对应第一气泵4输出端上的涡流管8的冷端管口连接,所有第一气泵4的输入端均通过第一导管9与储气罐10连接,第一支管7和第一导管9上均设有电磁流量阀11。

27.(一-一)值得注意的是,储气罐10中储存有干燥的惰性气体或者是干燥的还原性气体,当然储气罐10中储存的气体还可以是其他在高温下不与铜(或磷铜)反应的(干燥的)气体,在本实施例中的储气罐10中储存的是二氧化碳,因为相较于氦气,二氧化碳的价格更便宜。

28.值得注意的是,第一进气管3等于第一气泵4的数量均为奇数个,在本实施例中为了叙述的方便,第一进气管3等于第一气泵4的数量均为5个。

29.值得注意的是,第一气泵4输出的气体流量大小取决于其相对第一直管1的位置,其规律为:从第一直管1端部向第一直管1中部的方向上,第一气泵4输出的气体流量逐渐增大,并且关于第一直管1中部对称的两个气泵输出的气体流量是相等的;这样可以保证第一直管1中的气体是呈从中间向两端流动的形式,从而使得第一直管1内部气压高于外界的大气压,从而避免外界的空气流入第一直管1内部,从而避免铜杆66在第一直管1内部进行退火工序时与氧气反应被氧化。

30.在本实施例中,第一进气管3输出端的管体为环管,并且环管内侧一间距圆周阵列的方式设有一组输出管,第一进气管3就通过输出管连通第一空腔5,这样可以保证5个第一进气管3将第一空腔5均匀地分为5段,每一对进气管和气泵负责第一空腔5对应段的均匀充

气,从而在对应段的第一散流孔6的配合下将二氧化碳气体均匀地充入对应段的第一直管1内部。

31.值得注意的是,第一直管1的表面均设有热绝缘层,这样可以有效地避免工人在不小心碰触到第一直管1时被烫伤。

32.其中,退火组件的工作原理为:step1,外部控制器指令外部的送料装置驱动铜杆66同轴式伸入第一直管1内部并停止。

33.step2,外部控制器指令与第一气泵4输出端直接连接的第一支管7上的电磁流量阀11打开,指令第一导管9上的电磁流量阀11打开,同时指令与涡流管8冷端管口连接的第一支管7上的电磁流量阀11关闭。

34.step3,外部控制器指令第一气泵4进入工作,从而将第一直管1内部的空气全部排出,并在第一直管1内部营造出高压区(相较于外界环境的大气压)。

35.step4,外部控制器指令电加热丝2工作,从而将第一直管1内部的铜杆66缓慢加热至指定温度并保持足够时间。

36.step5,外部控制器指令电加热丝2关闭,同时与第一气泵4输出端直接连接的第一支管7上的电磁流量阀11关闭,同时指令与涡流管8冷端管口连接的第一支管7上的电磁流量阀11打开,从而向第一直管1内部输入指定温度的冷气,从而让第一直管1内部的铜杆66以适宜速度冷却。

37.经过退火处理后的铜杆66硬度降低,切削加工性得到改善,残余应力降低,尺寸稳定,变形与裂纹倾向的减少。

38.值得注意的是,为了保证第一气泵4工作时的安全性(即避免第一直管1中的气体倒流进第一气泵4中),在本实施例中,设置在第一支管7和第一导管9上的电磁流量阀11均为单向流通的阀体。

39.(一-二)第一直管1的管体内部设有与之匹配的衬管19,衬管19的管体均匀地密布有贯穿的导气孔20,这样可以有效地避免铜杆66与电机热丝发生直接接触,从而避免发生漏电的危险。

40.(一-三)第一直管1两端的管口均设有回收组件,因为第退火组件在进行退火工序时,第一直管1会不断地向外界排出二氧化碳气体,如果不对这些二氧化碳气体进行收集,则会造成局部的氧气浓度降低,从而使得靠近第一直管1管口处区域的人员发生窒息的危险,所以回收组件正是基于以上安全的考量设计的。

41.回收组件包括可拆卸式固定在第一直管1管口处的回收管21、设置在回收管21外侧管壁上出气管22以及设置在出气管22另一端的第五气泵23,回收管21的管体内部开设有真空的第五空腔24,出气管22连通第五空腔24,出气管22的内侧管壁上均匀的密布有导通第五空腔24的第五散流孔25。

42.值得的注意的是,本发明在实际使用时需要在第五气泵23的输出端连接有气体回收储存装置、或者是气体回收安全处理装置。

43.值得注意的是,本发明在实际使用时,使用者可以根据实际需要的在第一直管1的

两端增设受外部控制器控制的氧气浓度传感器和报警器,从而进一步提升本发明在实际使用时的安全性。

44.(二)第二冷却组件包括第二直管26、设置在第二直管26外侧管壁上的第二进气管27以及设置在第二进气管27另一端的第二气泵28,第二直管26的管体内部开设有真空的第二空腔29,第二直管26连通第二空腔29,第二直管26的内侧管壁上均匀的密布有导通第二空腔29的第二散流孔30,第二进气管27的输入端与设置在第二气泵28输出端上的涡流管8的冷端管口连接。

45.在第一直管1的两端均设有第二冷却组件的原因是:因为铜本身具有良好的导热性,这就使得第一直管1中的铜杆66在接受退火处理时,处于第一直管1外的铜杆66在热传导的作用下也会被加热,而第一直管1外的铜杆66是直接暴露在空气中,这样就会使得第一直管1外的铜杆66发生严重的氧化,所以需要在第一直管1的两端都设置第二冷却组件,从而让第一直管1外的铜杆66始终保持常温或低温状态,从而保证第一直管1外的铜杆66不被氧化。

46.值得注意的是,第二冷却组件始终处于的工作状态。

47.(三)传动组件包括靠近盘圆组件限位组件的和远离盘圆组件的传送组件。

48.(三-一)限位组件包括设置在地面上的安装台55、对称设置在安装台55顶部的两个垂直杆56以及转动套接在垂直杆56上的套管57;其中,安装台55的顶部沿纵向对称的开设有一组插槽64,垂直杆56的底部均设有与插槽64匹配的插杆65。

49.这样使用者便可以根据实际需要调整两个第一垂直杆56之间距离符合铜杆66的直径大小。

50.其中,靠近退火组件的限位组件可以保证其输入端的铜杆66在地面投影始终为横向,靠近剪切组件的限位组件可以保证输出端的铜杆66在地面投影始终为横向。这样可以避免由于盘圆组件的影响而导致第二直管26和第四直管36内部的铜杆66杆体在纵向上发生来回摆动。

51.(三-二)传送组件包括安装柜58、传送轮59、传送电机60、第二螺杆61和旋转电机62,安装柜58设置在地面上,安装柜58内部沿横向对称地设有一组旋转电机62,旋转电机62的输出端均设有垂直地面的第二螺杆61,第二螺杆61的杆体上对称地设有反向的螺纹,第二螺杆61两端的杆体上分别螺接有与对应螺纹匹配的安装块67,安装块67经安装柜58前端上对应且匹配的垂直滑槽63伸出,安装块67的外端均设有轴线沿纵向的传送轮59,传送轮59由对应安装块67上的传送电机60驱动。

52.在本实施例中,同一传送组件中有两个旋转电机62。这样使用者便可以通过外部控制器控制旋转电机62工作,从而让同一垂直方向上的两个传送轮59靠近合适的距离,从而将铜杆66的杆体夹持住,并且每个传送轮59通过对应的传送电机60驱动旋转,从而起到对其上的铜杆66进行平移传送的作用。

53.值得注意的是,传送轮59的侧壁呈弧形凹陷状,这样可以使得传送轮59更好地对

铜杆66的杆体进行夹持。

54.其中,靠近退火组件的传送组件可以保证其输入端的铜杆66在地面投影始终为横向,靠近剪切组件的传送组件可以保证输出端的铜杆66在地面投影始终为横向。这样可以避免由于盘圆组件的影响而导致第二直管26和第四直管36内部的铜杆66杆体在垂直方向上发生来回摆动。

55.值得注意的是,传送电机60工作与送料装置的工作保持同步。

56.(四)盘圆组件包括驱动座12、设置在驱动座12顶部的收卷辊13和驱动组件,收卷辊13由驱动组件驱动,驱动座12由纵向组件驱动。

57.(四-一)第三冷却组件设置在驱动座12上,第三冷却组件包括包括设置在驱动座12顶部且处于收卷辊13正下方的冷气板31、设置冷气板31外侧壁上的第三进气管32以及设置在第三进气管32另一端的第三气泵33,冷气板31的内部开设有真空的第三空腔34,第三直管连通第三空腔34,冷气板31顶部板面均匀的密布有导通第三空腔34的第四散流孔4035。这样可以保证缠绕在收卷辊13上的铜杆66始终处于常温或低温的状态下,这样可以有效地抵消铜杆66在收卷过程中因摩擦产生的热量,从而进一步保护铜杆66不受空气中氧气氧化。

58.(四-二)驱动组件包括设置在驱动座12顶部的减速齿轮箱42和驱动电机43,减速齿轮箱42的输出端的传动轴通过联轴器与收卷辊13同轴式连接,减速齿轮箱42输入端的传动轴通过联轴器与驱动电机43的电机轴同轴式连接。

59.其中,联轴器具有缓冲、减振和提高轴系动态性能的作用。

60.其中,因为随着铜杆66在收卷辊13上的收卷层数增加,其收卷辊13的外侧的线速度也会增加,然而铜杆66沿水平方向的传送速度不变,这样势必会增加铜杆66杆体上的张力,从而造成铜杆66被拉细甚至被拉断,所以需要通过减速齿轮箱42来对收线辊的转速进行逐渐的减速。

61.值得注意的是,当收线辊处于放线状态时,此时,减速齿轮箱42起到的则是增速作用。

62.(四-三)纵向组件包括纵向板44、限位杆45、第一螺杆46和纵向电机47,纵向板44的顶部板面向内凹陷式地开设有与驱动座12匹配的纵向滑槽48,纵向滑槽48的中部设有第一螺杆46,第一螺杆46的一端杆体穿过纵向板44的板体并与纵向板44外的纵向电机47的电机轴连接,第一螺杆46与电机轴之间通过联轴器连接,纵向滑槽48中且处于第一螺杆46的横向两端均设有限位杆45,限位杆45的端部均固定在纵向滑槽48的内侧壁上,驱动座12在纵向上分别贯穿有与第一螺杆46、限位杆45一一对应且匹配的螺槽49、杆槽50。驱动座12在纵向滑槽48中的行程大于等于收卷辊13的辊体长度。

63.这样外部控制器便可以通过控制纵向电机47工作,从而让驱动座12在纵向滑槽48中作匀速直线往复式运动,从而使得铜杆66能够均匀地缠绕在整个收线辊上。

64.(五)第四冷却组件包括第四直管36、设置在第四直管36外侧管壁上的第四进气管37以

及设置在第四进气管37另一端的第四气泵38,第四直管36的管体内部开设有真空的第四空腔39,第四直管36连通第四空腔39,第四直管36的内侧管壁上均匀的密布有导通第四空腔39的第四散流孔4035,第四进气管37的输入端与设置在第四气泵38输出端上的涡流管8的冷端管口连接。

65.因为φ50mm及以上的铜杆66本身是比较硬的,而且经过退火处理后的铜杆66在切割时也容易产生窄口缺陷,因此为了提升剪切组件对铜杆66的剪切能力,同时也为了保证铜杆66切口表面的平整性,需要设置在第四冷却组件对即将进行剪切的铜杆66进行低温处理,从而提升铜杆66的脆性。

66.(六)剪切组件包括从下至上依次设置的底座14、液压升降台15、砧台16和切割刀17,切割刀17的刀背上可拆卸式固定有纵向水平杆18,纵向水平杆18由垂直组件驱动。

67.(六-一)垂直组件包括对称设置在底座14纵向两端的两个垂直导轨板51、设置在导轨板内部的液压伸缩杆52以及设置在液压伸缩杆52自由端端部的滑块53,纵向水平杆18的杆体端部分别与对应的滑块53可拆卸式的固定连接。

68.(六-二)切割刀17底部的刀口呈斜线状,因为相较于传统的平口式的切割刀17来说,斜口式的切割刀17具有更好的切割能力。

69.砧台16的顶部呈内凹弧形状,这样可以保证被切割后小段铜杆66在重力作用下始终处于砧台16的底部,然后小段铜杆66在切割组件输入端传送过来的铜杆66的顶动作用下,被从砧台16上推出。

70.并且砧台16顶部向内凹陷式地开设有与切割刀17配合的刀片槽54。

71.(七)值得注意的是,第二气泵28、第三气泵33和第四气泵38均设置在地面上,第二气泵28、第三气泵33和第四气泵38的输入端均设有第二导管68,第二导管68的另一端均与空气过滤装置41的输入端连接,第二导管68上均设有电磁流量阀11,这样可以第二直管26、冷却板和第四直管36的吹出的是干净无尘的冷气,从而避免铜杆66表面的积附大量灰尘。

72.值得注意的是,第一直管1、衬管19、出气管22、第二直管26、第三直管、第四直管36的管径均大于φ50mm,在本实施例中衬管19的管径为φ100mm,并且第一直管1、出气管22、第二直管26、第三直管和第四直管36管径相同且均为φ200mm。

73.(八)值得注意的是,本发明在实际使用过程中为了制得阳极磷铜球,还需要在剪切组件后面增设淬火组件、轧压组件和球磨机。

74.其中,淬火用于将软化小段铜杆66的硬度进行还原;轧压组件用于将小段铜杆66压制呈铜球;球磨机用于将铜球进行打磨抛光。

75.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。