1.本发明涉及精密零件加工领域,尤其涉及一种高精度小孔加工方法。

背景技术:

2.随着经济和技术的发展,我国在航空航天领域也在近年中得到了长足的进步。例如涡流片是用于航空发动机燃烧室燃油喷嘴的零件,由于涡流片是用于航空发动机燃烧室燃油喷嘴的零件,需要在零件中加工小孔,孔的作用是让燃油通过并雾化充分燃烧,所以航空工业中对于孔加工精度有极高的要求。针对于位置度、重熔层和孔径要求比较高的小孔径加工,通常采用电火花高速打孔机,所加工产品用于通油设备,孔径和打孔深度非常小,深度0.9mm,孔径公差只有

±

0.03mm,如何保证孔径,位置度和入口出口一致性,以及重溶层质量,对于电火花加工仍是一个技术难点。

技术实现要素:

3.针对上述现有技术的缺点,本发明的目的是提供一种高精度小孔加工方法,其优点在于无需复杂的工装即可完成待加工零件的精确定位,通过控制合理的放电参数,提高小孔加工的综合质量。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

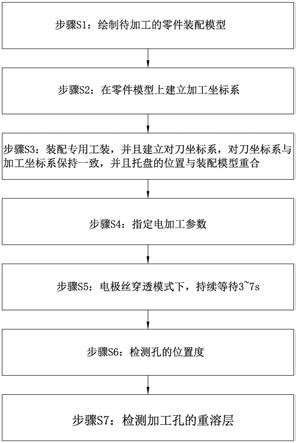

5.一种高精度小孔加工方法,包括以下步骤:

6.步骤s1:绘制待加工的零件装配模型;

7.步骤s2:在零件模型上建立加工坐标系;

8.步骤s3:装配专用工装,并且建立对刀坐标系,对刀坐标系与加工坐标系保持一致,并且工装的位置与装配模型重合;

9.步骤s4:指定电加工参数,脉宽1~4μs,脉间5~8μs,电流2~3a,电容3~4μf,修整1s或8s,电压60~90v,电极丝转速100~200r/min;通过加工参数控制电极丝在零件上打孔;

10.步骤s5:电极丝穿透模式下,电极丝在孔内持续等待1或8s。

11.进一步的,在步骤s3中,所述工装包括托盘和底盘,托盘和底盘从上到下逐层设置,所述托盘和底盘之间通过定位销连接,所述托盘上设置有若干用于容纳定位销的定位孔,所述定位孔呈阵列状布置。

12.进一步的,在步骤s4中,电极丝直径φ0.35mm,水压50kg/cm2。

13.进一步的,在步骤s4中,打孔孔径范围是φ0.3mm~φ3mm,深径比300:1,打孔类型包括斜孔、盲孔、深孔或异型孔。

14.进一步的,在步骤s4中,电加工参数为脉宽2μs,脉间6μs,电流2a,电容3μf,修整1s,电压85v,电极丝转速200r/min。

15.进一步的,在步骤s4中,电加工参数为脉宽2μs,脉间6μs,电流2a,电容3μf,修整1s,电压75v,电极丝转速150r/min。

16.进一步的,在步骤s4中,电加工参数为脉宽3μs,脉间5μs,电流3a,电容3μf,修整8s,电压75v,电极丝转速200r/min。

17.进一步的,在步骤s4中,电加工参数为脉宽4μs,脉间7μs,电流3a,电容4μf,修整8s,电压75v,电极丝转速150r/min。

18.进一步的,在步骤s4中,电加工参数为脉宽3μs,脉间8μs,电流3a,电容3μf,修整1s,电压65v,电极丝转速200r/min。

19.进一步的,在步骤s4中,电加工参数为脉宽4μs,脉间8μs,电流2a,电容3μf,修整1s,电压85v,电极丝转速150r/min。

20.综上所述,本发明具有以下有益效果:

21.1.选择合适脉宽、电流、电容、伺服电压等加工参数,并且通过控制脉间的,提高放电稳定性,提高加工孔径的一致度,同时提高加工孔处重溶层的质量,满足高精度加工孔的要求。

22.2.电极丝穿透模式下,持续等待几秒,可保证入口出口孔径一致性,提高入口处和出口处的加工稳定性,保证孔的位置度。

23.3.零件放置无需复杂的工装,只需电极丝直线进给,大大简化工作的零件定位工作。

附图说明

24.图1是一种高精度小孔加工方法的步骤示意图。

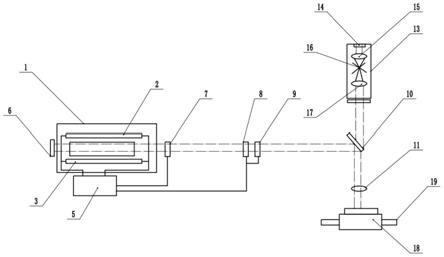

25.图2是工装的结构示意图。

26.图3是待加工零件的结构示意图。

27.图4-1是实施例1中零件的加工孔一的重溶层金相检测图。

28.图4-2是实施例1中零件的加工孔二的重溶层金相检测图。

29.图4-3是实施例1中零件的加工孔三的重溶层金相检测图。

30.图5-1是实施例2中零件的加工孔一的重溶层金相检测图。

31.图5-2是实施例2中零件的加工孔二的重溶层金相检测图。

32.图5-3是实施例2中零件的加工孔三的重溶层金相检测图。

33.图6-1是实施例3中零件的加工孔一的重溶层金相检测图。

34.图6-2是实施例3中零件的加工孔二的重溶层金相检测图。

35.图6-3是实施例3中零件的加工孔三的重溶层金相检测图。

36.图7-1是实施例4中零件的加工孔一的重溶层金相检测图。

37.图7-2是实施例4中零件的加工孔二的重溶层金相检测图。

38.图7-3是实施例4中零件的加工孔三的重溶层金相检测图。

39.图8-1是实施例5中零件的加工孔一的重溶层金相检测图。

40.图8-2是实施例5中零件的加工孔二的重溶层金相检测图。

41.图8-3是实施例5中零件的加工孔三的重溶层金相检测图。

42.图9-1是实施例6中零件的加工孔一的重溶层金相检测图。

43.图9-2是实施例6中零件的加工孔二的重溶层金相检测图。

44.图9-3是实施例6中零件的加工孔三的重溶层金相检测图。

45.图中,1、托盘;11、定位孔;2、底盘。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

47.实施例1:

48.一种高精度小孔加工方法,如图1所示,包括以下步骤:

49.步骤s1:绘制待加工的零件装配模型。本实施例中,零件如图3所示,需要在零件上加工以中心为圆心呈圆周布置的三个斜孔,分别记做加工孔一,加工孔二,加工孔三,加工孔孔径标准为0.43mm。

50.步骤s2:在零件模型上建立加工坐标系。

51.步骤s3:装配专用工装,并且建立对刀坐标系,对刀坐标系与加工坐标系保持一致,并且工装的位置与装配模型重合。如图2所示,工装包括用于承托待加工零件的托盘1和作为承重基础的底盘2。托盘1和底盘2从上到下逐层设置,托盘1和底盘2之间通过定位销连接,托盘1上设置有若干用于容纳定位销的定位孔11,定位孔11呈阵列状布置,工作人员可以选择多个定位孔11插入定位销,提高托盘1和底盘2的定位精度。

52.步骤s4:电加工参数为脉宽2μs,脉间6μs,电流2a,电容3μf,修整1s,电压85v,电极丝转速200r/min;电极丝直径φ0.35mm,水压50kg/cm2;通过加工参数控制电极丝在零件上打孔。

53.步骤s5:电极丝穿透模式下,电极丝在孔内持续等待1或8s,可保证入口出口孔径一致性。

54.步骤s6:检测孔的位置度,检测结果如表1所示。

55.名称测量值名义值 公差-公差偏差质量孔径10.43150.45500.0500-0.05000.0235合格位置度10.08130.00000.10000.00000.0813合格孔径20.44090.45500.0500-0.05000.0141合格位置度20.06250.00000.10000.00000.0625合格孔径30.44270.45500.0500-0.05000.0123合格位置度30.05150.00000.10000.00000.0515合格

56.表1

57.结论:加工孔一、加工孔二、加工孔三的偏差均符合公差要求,质量合格。

58.步骤s7:检测加工孔一,加工孔二,加工孔三的重溶层。

59.实施例2:

60.与实施例1不同的步骤在于:

61.步骤s4:电加工参数为脉宽2μs,脉间6μs,电流2a,电容3μf,修整1s,电压75v,电极丝转速150r/min。

62.实施例3:

63.与实施例1不同的步骤在于:

64.步骤s4:电加工参数为脉宽3μs,脉间5μs,电流3a,电容3μf,修整8s,电压75v,电极丝转速200r/min。

65.实施例4:

66.与实施例1不同的步骤在于:

67.步骤s4:电加工参数为脉宽4μs,脉间7μs,电流3a,电容4μf,修整8s,电压75v,电极丝转速150r/min。

68.实施例5:

69.与实施例1不同的步骤在于:

70.步骤s4:电加工参数为脉宽3μs,脉间8μs,电流3a,电容3μf,修整1s,电压65v,电极丝转速200r/min。

71.实施例6:

72.与实施例1不同的步骤在于:

73.步骤s4:电加工参数为脉宽4μs,脉间8μs,电流2a,电容3μf,修整1s,电压85v,电极丝转速150r/min。

74.重溶层检测:

75.实施例1的三个加工孔重溶层检测如图4-1、图4-2、图4-3所示。

76.实施例2的三个加工孔重溶层检测如图5-1、图5-2、图5-3所示。

77.实施例3的三个加工孔重溶层检测如图6-1、图6-2、图6-3所示。

78.实施例4的三个加工孔重溶层检测如图7-1、图7-2、图7-3所示。

79.实施例5的三个加工孔重溶层检测如图8-1、图8-2、图8-3所示。

80.实施例6的三个加工孔重溶层检测如图9-1、图9-2、图9-3所示。

81.检测结果,如表2所示。

82.[0083][0084]

表2

[0085]

结论:加工孔重溶层厚度范围分布在5~29μm之间,重溶层厚度薄,并且在加工孔处未见裂痕。

[0086]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0087]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。