1.本发明涉及冶金和矿物加工技术领域,尤其是涉及一种利用高铬钙镁钛铁矿制备可氯化富钛料的方法。

背景技术:

2.钛是一种重要的战略资源,主要以钛白粉、海绵钛和钛合金等产品形式广泛应用于国民经济各个行业中。钛白粉(tio2)广泛应用于涂料、纺织、造纸、油墨和高档化妆品等领域;金属钛具有强度高、低密度、抗腐蚀、低阻尼、超导性的特点,被广泛应用于航空航天、生物医疗、信息技术、高端装备制造等领域,被誉为“太空金属”、“海洋金属”和“全能金属”。世界各国的经济发展表明,先进的钛工业是综合国力的重要标志,大力发展钛工业对巩固国防和国民经济建设具有极其重大的战略意义,而稳定的钛原料供应则是一个国家钛工业发展的根基。

3.世界上的钛矿原料有90%用来生产钛白粉。每生产一吨钛白粉,需要高钛渣1.6~1.8t,或者需要钛精矿(tio250%)2.5~2.8t,随着钛白粉产能的增大对原料的需要也急剧增大;海绵钛是钛及钛合金的基础原料,主要以高钛渣为原料,加碳氯化生成四氯化钛之后再用金属镁还原生成海绵钛。每生产一吨海绵钛约需消耗tio2含量为90%左右的高钛渣2.3t,而生产一吨tio2含量为90%左右的高渣,需消耗钛铁矿(tio2含量为47%)约2.1t。

4.未来几年中国的大飞机计划、嫦娥工程、轨道站计划、核电站计划、海洋工程(舰船制造、海洋石油开采和海水淡化等)以及中国经济的可持续发展都将对钛及钛合金材料提出更高质量、更大数量的要求。因此随着钛产业的发展及其规模的扩大,对原料钛精矿、人造金红石、高钛渣等高品质富钛料的需求量也越来越大,钛资源的供应紧张的现状将会进一步加剧。

5.钛铁矿是提炼钛和生产钛白粉的主要矿物,主要成分为fetio3,但同时含有其他杂质矿物,杂质矿物含有如cao、mgo、sio2、al2o3、mno2、v2o5、cr2o3等杂质元素,这些杂质元素的存在会影响钛铁矿产品的品质。一般而言,如有微量的铁、钴、铬、铜等杂质混入钛白粉中,会致使钛白粉白度降低,这是由于其掺杂的离子,尤其是金属离子的存在,会使钛白粉的晶体结构变扭曲而失去对称性。金红石型钛白粉对杂质的出现更为敏感,其中,如果富钛料中铬(cr2o3)含量高于0.15%,将无法用于生产氯化法钛白。同时在沸腾氯化时,应使原料富钛料中cao和mgo等杂质的含量尽可能低,否则在沸腾氯化过程中,cao和mgo等杂质会呈熔融状态黏附在炉料上,使炉料结块,甚至使沸腾层遭到破坏,氯化过程不能顺利进行,因此一般对cao和mgo含量有所要求,cao mgo<1.5%。

6.随着钛白粉产能不断的增加和钛铁矿不断开采使用,直接用来生产高品质富钛料的钛铁矿逐渐减少。目前在全球范围内存在着大量高铬钛资源,比如:地中海沿岸或其附近沿凸出的尼罗河三角洲一带广阔的冲积和沿海沉积矿床的钛铁矿含铬较高,莫桑比克、澳大利亚和越南都赋存有大量的含铬钛资源。因铬铁矿与钛铁矿物理性质相近,很难通过常规的选矿方式将两者分离开来,因而,研究如何使用杂质含量高、钛品位低的钛铁矿生产高

品质的氯化法原料,对氯化法的发展具有重要的意义。

7.鉴于此,特提出本发明。

技术实现要素:

8.本发明的目的在于提供一种利用高铬钙镁钛铁矿制备可氯化富钛料的方法,本发明的方法将高铬钙镁钛铁矿中的铬含量降至0.15%以下,镁含量降至0.5%以下,钙含量降至0.1%以下,同时可将钛铁矿中铬以回收,得到络铁矿。

9.本发明提供的技术方案如下:

10.一种利用高铬钙镁钛铁矿制备可氯化富钛料的方法,包括:

11.(a)将高铬钙镁钛铁矿还原焙烧;

12.(b)将焙烧后的钛铁矿进行磁选,分离得到磁选精矿和磁选尾矿;

13.(c)将步骤(b)中所述磁选尾矿进行分选,得到铬铁矿;

14.(d)将步骤(b)中所述磁选精矿进行酸浸,然后进行过滤、洗涤和干燥得到可氯化富钛料。

15.在本发明方法中,将高铬钙镁钛铁矿进行还原焙烧后得到了强磁性的钛铁矿,强磁性肽铁矿中有单质铁的生成,单质铁的生成提高了肽铁矿的磁性,增加了钛铁矿与含铬等弱磁性矿物的磁性差异,以便通过磁选将含铬等弱磁性矿物与钛铁矿分离。

16.本发明通过还原焙烧后得到的强磁性的钛铁矿中的镁未形成mgti2o5相,以便提高钛铁矿中镁在酸浸过程中的去除率。

17.在一个实施方案中,所述步骤(a)中的还原温度为950℃~1050℃,还原时间为0.5~2h。

18.本发明的还原条件对于所得到的钛铁矿的组织结构有重要的影响。在本发明的还原条件下,经还原的还原钛铁矿中以金红石相tio2和金属fe相为主,fetio3物相少甚至消失,同时生成feti2o5相尽量的少。这样的组织结构的优势在于:fetio3相在酸浸过程中易发生水解,导致酸浸后样品细粉率升高,而金红石相tio2强度高,且不溶于酸,在还原钛铁矿酸浸过程中使其粒度保持更好,细粉比例更低;生成feti2o5相尽量的少,可避免有feti2o5相生成时mg会类质同相生成mgti2o5,酸溶性很差,酸浸并不能有效去除镁杂质的情况。

19.在一个实施方案中,所述高铬钙镁钛铁矿中cr2o3≥0.15wt%,mgo≥1.00wt%,cao≥0.10wt%。本发明针对的高铬钙镁钛铁矿通常指cr2o3、mgo以及cao较高的钛铁矿,通过本发明的方法得到低铬磁选精矿以及磁选尾矿,尾矿进行风选除碳后的铬铁矿中铬含量30%以上。

20.在一个实施方案中,所述步骤(a)中使用的还原剂为煤、煤气、氢气和石油焦中的一种或多种;优选地,所述氢气为步骤(d)酸浸产生的氢气。

21.在一个实施方案中,还原剂的加入量为钛铁矿用量的20-40wt%。

22.在一个实施方案中,所述步骤(b)中,磁选的强度为2000~4000gs。

23.在一个实施方案中,所述步骤(b)中得到的磁选精矿中cr2o3《0.15wt%;所述步骤(c)中得到铬铁矿中cr2o3≥30wt%。

24.在一个实施方案中,所述酸浸为常压酸浸。在一个优选的实施方案中,对所述磁选精矿进行预酸浸,预酸浸、酸浸均在常压条件下浸出。

25.在一个实施方案中,所述常压酸浸采用的浸出酸为盐酸,所述酸浸的反应时间为2~4h,反应温度为100~105℃;

26.优选地,所述磁选精矿与所述浸出酸的质量体积比为1:2~4,所述浸出酸的质量分数为15%~25%。

27.在一个实施方案中,所述常压预酸浸采用的浸出酸为无机酸,优选盐酸、硫酸;更优选地,采用酸浸后分离出的盐酸;

28.优选地,所述常压酸浸的反应时间为0.5~2h,反应温度为20~60℃;

29.所述磁选精矿与所述浸出酸的质量体积比为1:2~5,所述浸出酸的质量分数为10%~25%。

30.在一个实施方案中,在本发明方法得到的可氯化富钛料中,的铬含量降至0.15%以下,镁含量降至0.5%以下,钙含量降至0.1%以下。

31.有益效果:

32.(1)本发明提供的方法既可通过还原去除铬,同时酸浸去除钙、镁等可溶性杂质,尤其是钙、镁杂质,又能降低酸浸过程中钛水解现象;

33.(2)本发明方法可将高铬钙镁钛铁矿中的铬含量降至0.15%以下,镁含量降至0.5%以下,钙含量降至0.1%以下,满足后续使用钛铁矿时对铬、镁、钙等含量要求,同时可将钛铁矿中铬以回收,得到铬铁矿;

34.(3)本发明方法将高铬钙镁钛铁矿升级为可氯化富钛料的工艺简单、工艺路线短、成本较低,同时可以回收铬铁矿,提高钛铁矿中杂质元素的利用价值。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

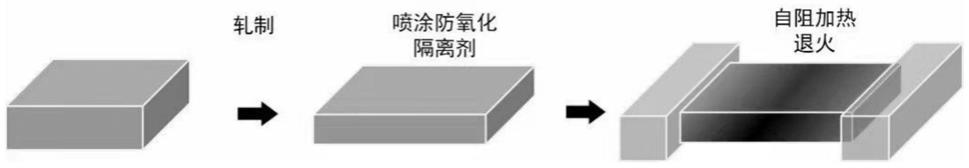

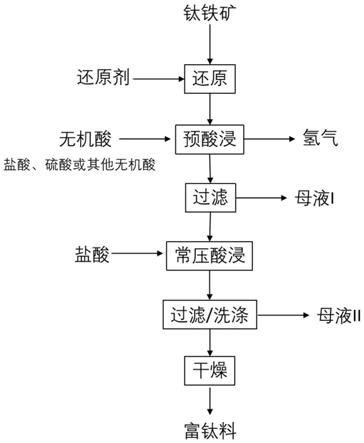

36.图1为本发明实施例提供的本发明方法的工艺流程图;

37.图2为本发明实施例2的提供还原钛铁矿的x射线衍射(xrd);

38.图3为本发明实施例2提供的铬铁矿的x射线衍射(xrd);

39.图4为本发明对比例1提供的低铬磁选精矿的x射线衍射(xrd)。

具体实施方式

40.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.本发明方法的工艺流程图见图1。

43.将钛铁矿(cr2o3:2.39wt%,mgo 2.18wt%,cao 0.15wt%)置于回转窑中,于1050℃下,以煤为还原剂还原0.5h,急速冷却后,在3000gs强度下进行磁选,得到低铬磁选精矿

(cr2o

3 0.07wt%)及尾矿,将尾矿进行风选除碳,得到铬铁矿(cr2o

3 35.07wt%),铬收率98.19%;将低铬的磁选精矿采用酸度为10%盐酸,固液比为1:3,60℃下,预浸出反应2h后过滤,过滤后的固体再采用酸度为20%盐酸,固液比为1:4,常压105℃下,反应2h后过滤、水洗干燥得到可氯化优质富钛料,钛收率97.56%,具体成分如下表1。

44.表1.实施例1原料及产品成分化学分析结果(%)

45.样品tio2fe2o3sio2al2o3mnomgocaocr2o3钛铁矿49.1439.661.442.071.122.180.152.39磁选精矿53.6539.071.090.841.001.910.160.07铬铁矿3.8529.527.5913.090.636.570.7135.07富钛料91.065.130.980.560.120.280.050.12

46.实施例2

47.将钛铁矿(cr2o3:1.98wt%,mgo:1.86wt%,cao:0.23wt%)置于回转窑中,于950℃下,以煤为还原剂还原2h,急速冷却后,在2000gs强度下进行磁选,得到低铬磁选精矿(cr2o3:0.09wt%)(晶型结构如图2)及尾矿,将尾矿进行风选除碳,得到铬铁矿(cr2o3:37.02wt%)(晶型结构如图3),铬收率97.96%;将低铬的磁选精矿采用实施例1中常压浸出过滤的滤液(盐酸酸度为16%),固液比为1:3,20℃下,预浸出反应3h后过滤,过滤后再采用酸度为18%盐酸,固液比为1:3,常压100℃下,反应2h后过滤、水洗干燥得到可氯化优质富钛料,钛收率98.25%,具体成分如下表2。

48.表2.实施例2原料及产品成分化学分析结果(%)

49.样品tio2fe2o3sio2al2o3mnomgocaocr2o3钛铁矿55.7733.701.551.691.211.860.231.98磁选精矿60.7533.461.130.811.171.160.130.09铬铁矿2.4528.369.2912.430.757.320.9037.02富钛料92.283.481.270.710.130.280.050.13

50.实施例3:

51.将钛铁矿(cr2o3,2.14wt%;mgo,2.07wt%;cao,0.17wt%)置于回转窑中,于1000℃下,以煤为还原剂还原1h,急速冷却后,在4000gs强度下进行磁选,得到低铬磁选精矿(cr2o3,0.06wt%)及尾矿,将尾矿进行风选除碳,得到铬铁矿(cr2o3,37.02wt%),铬收率98.42%;将低铬的磁选精矿采用实施例2中常压浸出过滤的滤液(盐酸酸度为13%),固液比为1:5,50℃下,预浸出反应2h后过滤,再采用酸度为25%盐酸,固液比为1:2,在105℃下,反应4h后过滤、水洗干燥得到可氯化优质富钛料,钛收率98.56%,具体成分如下表3。

52.表3实施例3原料及产品成分化学分析结果(%)

53.样品tio2fe2o3sio2al2o3mnomgocaocr2o3钛铁矿51.3337.201.962.481.072.070.172.14磁选精矿56.5536.741.171.081.111.640.130.06铬铁矿3.6228.369.2911.230.844.650.8940.02富钛料90.574.391.310.830.230.540.060.14

54.通过以上实施例可知,使用本发明的方法,能将钛铁矿中的铬含量降至0.15%以

下,镁含量降至0.5%以下,钙含量降至0.1%以下,满足后续使用钛铁矿时对铬、镁、钙等含量要求,同时可将钛铁矿中铬以回收,得到铬铁矿;在采用高铬钙镁钛铁矿制备优质的富钛料的同时,提升了杂质元素的价值。本发明方法工艺简单、流程短、成本低,易于工业化生产。

55.对比例1:

56.将钛铁矿(cr2o3:2.39wt%,mgo 2.18wt%,cao 0.15wt%)置于回转窑中,于1150℃下,以煤为还原剂还原0.5h,急速冷却后,在3000gs强度下进行磁选,得到磁选精矿(cr2o

3 1.13wt%)(晶型结构如图4),及尾矿,将尾矿进行风选除碳,得到含铬尾矿(cr2o

3 16.83wt%),铬收率74.59%;将磁选精矿采用酸度为10%盐酸,固液比为1:3,60℃下,预浸出反应2h后过滤,过滤后的固体再采用酸度为20%盐酸,固液比为1:4,常压105℃下,反应2h后过滤、水洗干燥得到富钛料,钛收率仅有83.64%,具体成分如下表4。

57.表4.对比例1原料及产品成分化学分析结果(%)

58.样品tio2fe2o3sio2al2o3mnomgocaocr2o3钛铁矿49.1439.661.442.071.122.180.152.39磁选精矿52.7337.221.491.790.962.920.281.13铬铁矿28.6824.916.569.003.113.830.7116.83富钛料83.3914.921.392.021.443.460.211.78

59.对比例2:

60.将钛铁矿(cr2o3:2.39wt%,mgo 2.18wt%,cao 0.15wt%)置于回转窑中,于1100℃下,以煤为还原剂还原1h,急速冷却后,在3000gs强度下进行磁选,得到磁选精矿(cr2o

3 1.07wt%),及尾矿,将尾矿进行风选除碳,得到含铬尾矿(cr2o

3 16.29wt%),铬收率71.52%;将磁选精矿采用酸度为10%盐酸,固液比为1:3,60℃下,预浸出反应2h后过滤,过滤后的固体再采用酸度为20%盐酸,固液比为1:4,常压105℃下,反应2h后过滤、水洗干燥得到富钛料,钛收率仅有79.15%,具体成分如下表4。

61.表5.对比例2原料及产品成分化学分析结果(%)

62.样品tio2fe2o3sio2al2o3mnomgocaocr2o3钛铁矿49.1439.661.442.071.122.180.152.39磁选精矿52.3837.291.601.781.062.790.291.07铬铁矿37.1432.147.017.352.692.860.5616.29富钛料83.773.392.052.541.503.750.241.74

63.通过以上对比例可知,在还原过程中,还原温度过高,会使钛铁矿中镁、铬晶型结构发成变化,镁类质同相生成mgti2o5,酸溶性很差,酸浸并不能有效去除镁杂质的情况,铬以铬铁矿的形式存在,但温度高会使铬铁矿中铁部分还原,增加铬铁矿的磁性,使铬与钛分离效果变差,进而导致钛收率及尾矿中铬收率降低。

64.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。