1.本发明涉及金属塑性成形技术领域,具体涉及一种钽合金轧制变形复合自阻加热退火快速细晶制备方法。

背景技术:

2.钽合金具有高密度(16.67g/cm3)、高熔点(2996℃)、高延展性(室温伸长率大于40%)和优异的侵彻性能(比铜侵彻性能高30%以上),能显著提高在大炸高下的侵彻能力和抗干扰能力,是爆炸成形弹丸(efp)、杆式射流(jpc)药形罩的理想材料之一。国外在20世纪90年代就成功实现了钽合金在关键型号战斗部上的应用,如美国的sadarm、德国的smart、瑞典的bonus、法国的aced155等。国内钽合金药型罩普遍存在侵彻能力不足的问题,其根本原因之一是传统制坯工艺存在晶粒粗大、混晶、延展性低等技术瓶颈,无法制备均匀、细晶、弱织构组织的高延展性钽合金材料。

3.目前,细晶钽合金材料的传统制备方法是电子束熔炼-冷变形-真空炉热退火,存在以下问题:一是制备效率低下,钽合金退火温度高达1000℃以上,为防止坯料高温氧化,退火需在真空炉中进行,升温、降温所耗时间长、中间退火次数多,导致坯料制备环节效率低下,其制坯周期长达30h以上。二是组织优化潜能无法高效发挥,由于炉热退火升温过程缓慢,钽合金在冷变形阶段获得的变形储能很大一部分在升温过程通过回复形式释放,导致再结晶驱动力不足,晶粒组织细化程度有限,无法高效发挥组织的优化潜能,容易导致粗晶、混晶等问题,如北京有色金属研究总院的彭海健等人采用传统工艺成形的钽合金药型罩的晶粒组织中细晶10μm,粗晶约120μm;三是制备过程能耗高,高温退火过程的能量只有很少一部分用于材料的组织改善,能量利用率低,制备过程能耗高。因此,亟需提出基于新原理新机制的钽合金再结晶退火工艺方法,实现钽合金细晶、弱织构、高延性组织坯料的高效制备。

技术实现要素:

4.本发明提供的一种钽合金轧制变形复合自阻加热退火快速细晶制备方法,通过异步轧制引入剪切大塑性变形,利用高能脉冲电流的焦耳热效应进行高效退火,从而达到制备均匀细晶组织钽合金材料的目的。

5.本发明通过下述技术方案实现:

6.一种钽合金轧制变形复合自阻加热退火快速细晶制备方法,包括如下步骤:

7.步骤1、获得矩形的粗晶钽合金板料;

8.步骤2、通过异步轧制设备对所述粗晶钽合金板料进行室温异步轧制变形,获得钽合金轧制板坯;

9.步骤3、对所述钽合金轧制板坯进行高温防氧化喷涂处理,干燥后待用;

10.步骤4、对经防氧化处理的所述钽合金轧制板坯采用高能脉冲直流电源进行自阻加热等温退火处理,待保温时间达到设定时长后对退火后的所述钽合金轧制板进行快速冷

却,获得钽合金退火板坯,并对冷却后的所述钽合金轧制板进行表面清理检查,待用;

11.步骤5、判断是否需要继续轧制,若需要,则跳到步骤6,否则,到步骤7;这里判断是否需要继续轧制可以根据轧制-加热-退火-冷却的循环次数来,循环次数可以为3-8道次。

12.步骤6、对所述钽合金退火板坯进行旋转处理,得到钽合金板坯,通过异步轧制设备对所述钽合金板坯进行室温异步轧制变形,获得钽合金轧制板坯,并返回步骤3;

13.步骤7、对步骤4最终获得的钽合金板坯进行矫直处理,获得晶粒组织均匀细小的钽合金板坯。

14.本技术方案中,首先将钽板在室温下采用异步轧制获得冷变形轧制板坯,再通过施加高能脉冲电流对冷变形轧制板坯进行自阻加热再结晶退火处理;通过重复冷轧 自阻加热退火处理,获得晶粒组织细小均匀的钽合金板坯。

15.作为优化,步骤1中,获得矩形的粗晶钽合金板料的方法为:将粗晶钽合金坯料采用机械加工的方式制成,且所述粗晶钽合金板料的厚度不超过20mm。

16.作为优化,步骤2中,在获得钽合金轧制板坯以后,需要对所述钽合金轧制板坯的表面进行清洁。

17.作为优化,步骤4中,采用高能脉冲直流电源进行自阻加热等温退火处理的具体步骤为:

18.步骤4.1、在经防氧化处理的所述钽合金轧制板坯的两端分别通过电极进行夹持,同时,两个所述电极分别通过导线与所述高能脉冲直流电源的正负极连接,形成电流加热回路;

19.电极采用钨铜合金,电流回路中的导线采用紫铜排,紫铜排截面尺寸≥24mm

×

250mm;通过高能脉冲直流电源对钽合金板坯进行自阻加热退火的平均电流密度参数:18~24a/mm2,退火保温温度1000℃~1300℃,自阻加热退火时间1min~5min。电流密度大小等于通过金属的电流除以金属坯料的横截面积,例如钽合金板料横截面积为50

×

10=500mm2,电流大小为10000a,那么电流密度为10000/500=20a/mm2。

20.步骤4.2、设置所述高能脉冲直流电源的参数并打开所述高能脉冲直流电源的开关,对所述钽合金轧制板坯通电加热。

21.作为优化,所述高能脉冲直流电源的参数为:20000a/12v,电流脉冲频率范围为100~3000hz,电流占空比范围为1~100%。高能脉冲直流电源的参数是电源的固定参数,指电源的平均电流最大可以达到20000a,电压最大12v。

22.作为优化,步骤4中,对退火后的所述钽合金轧制板进行快速冷却的具体方式为:采用液氮喷气的方式对退火后的所述钽合金轧制板进行快速冷却。一般地,加热电流密度越高,温度越高,为防止晶粒长大,退火时间应设置较短;退火后采用液氮喷气方式进行急速冷却。

23.作为优化,步骤3中,对所述钽合金轧制板坯进行高温防氧化喷涂处理的中喷涂的喷剂包括但不限于为氮化硼乳液或耐高温水性陶瓷涂料等耐高温材料。

24.作为优化,步骤2中,所述异步轧制设备包括上轧辊和下轧辊,所述上轧辊的线速度为1m/s~2m/s,所述下轧辊的线速度为1m/s,可以获得1~2的轧制速比,每道次轧制变形量(压下量/轧前厚度)为5%~50%。

25.作为优化,步骤6中,对所述钽合金退火板坯进行旋转处理的具体旋转方向为:以

轧制方向为轴旋转180

°

,此为方式一。

26.作为优化,步骤6中,对所述钽合金退火板坯进行旋转处理的具体旋转方向为:以轧制方向为轴旋转180

°

,并沿垂直于轧面方向轴线为轴旋转90

°

,此为方式二。

27.本发明与现有技术相比,具有如下的优点和有益效果:

28.本发明利用异步室温轧制的剪切变形特性获得大塑性变形钽合金材料,再利用高能脉冲电流作用金属材料时的焦耳热效应,使冷变形钽合金材料在极短时间内升温至1000℃以上,变形钽合金在电流焦耳热效应及电致迁移效应作用下,快速发生再结晶,解决常规冷变形 炉热退火晶粒组织细化程度有限、周期长、能耗高等问题。

附图说明

29.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。在附图中:

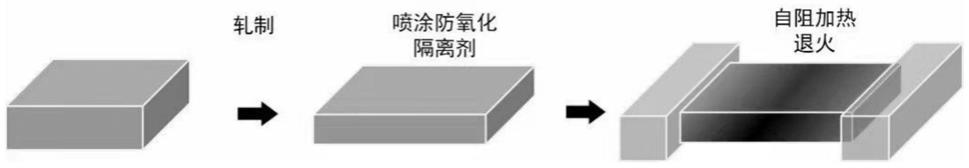

30.图1为本发明所述的一种钽合金轧制变形复合自阻加热退火快速细晶制备方法中异步室温轧制 自阻加热退火流程示意图;

31.图2为本发明所述的一种钽合金轧制变形复合自阻加热退火快速细晶制备方法中钽合金退火板坯轧前旋转方式示意图;

32.图3为钽合金微观组织,左图为钽合金原始胚料的微观组织图,右图通过本发明的制备方法制备后的钽合金胚料的微观组织图。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

34.本发明公开了一种钽合金轧制变形复合自阻加热退火快速细晶制备方法,包括如下步骤:

35.步骤1、获得矩形的粗晶钽合金板料;

36.步骤2、通过异步轧制设备对所述粗晶钽合金板料进行室温异步轧制变形,获得钽合金轧制板坯;

37.步骤3、对所述钽合金轧制板坯进行高温防氧化喷涂处理,干燥后待用;

38.步骤4、对经防氧化处理的所述钽合金轧制板坯采用高能脉冲直流电源进行自阻加热等温退火处理,待保温时间达到设定时长后对退火后的所述钽合金轧制板进行快速冷却,获得钽合金退火板坯,并对冷却后的所述钽合金轧制板进行表面清理检查,待用;

39.步骤5、判断是否需要继续轧制,若需要,则跳到步骤6,否则,到步骤7;这里判断是否需要继续轧制可以根据轧制-加热-退火-冷却的循环次数来,循环次数可以为3-8道次。

40.步骤6、对所述钽合金退火板坯进行旋转处理,得到钽合金板坯,通过异步轧制设备对所述钽合金板坯进行室温异步轧制变形,获得钽合金轧制板坯,并返回步骤3;

41.步骤7、对步骤4最终获得的钽合金板坯进行矫直处理,获得晶粒组织均匀细小的

钽合金板坯。

42.本技术方案中,首先将钽板在室温下采用异步轧制获得冷变形轧制板坯,再通过施加高能脉冲电流对冷变形轧制板坯进行自阻加热再结晶退火处理;通过重复冷轧 自阻加热退火处理,获得晶粒组织细小均匀的钽合金板坯。

43.具体的,本发明的实施例1如下:

44.如图1所示,为本发明的异步室温轧制 自阻加热退火的流程示意图,图2为对所述钽合金退火板坯进行旋转处理的旋转方式示意图。

45.本发明公开的一种钽合金轧制变形复合自阻加热退火快速细晶制备方法,具体包括如下步骤:

46.步骤(1)、将牌号为ta2.5w的粗晶钽合金坯料(微观组织见图3(左))采用机械加工的方式制成矩形的粗晶钽合金板料,粗晶钽合金板料为长、宽、高尺寸为100

×

80

×

15mm的矩形方块;

47.步骤(2)、设置异步轧制设备的上轧辊线速度为1.5m/s,下轧辊线速度为1.0m/s,轧制速比为1.5,轧制压下量为6mm,对应轧制变形量为40.0%,厚度由15mm减薄至9mm,对步骤(1)获得的矩形的粗晶钽合金板料沿长度方向(图1中从左至右或者从右至左)进行室温异步轧制变形,获得钽合金轧制板坯,并进行表面清理检查,待用;

48.步骤(3)、用氮化硼喷剂对步骤(2)获得的钽合金轧制板坯进行高温防氧化喷涂处理,干燥后待用;

49.步骤(4)、对步骤(3)获得的防氧化处理后的钽合金板坯,首先采用钨铜电极紧密夹持,然后在电流密度参数24.0a/mm2、1000hz、占空比50%条件下进行退火,退火温度1300℃,退火时间1min;退火后采用液氮喷气冷却至室温,得到退火后的钽合金板坯,并对退火后的钽合金板坯进行表面清理检查,待用;

50.步骤(5)、对步骤(4)获得的退火后的钽合金板坯采用“以轧制方向为轴旋转180

°

,并沿轧面方向为轴旋转90

°”

的旋转方式进行旋转处理,待用;

51.步骤(6)、设置异步轧制设备的上轧辊线速度为1.5m/s,下轧辊线速度为1.0m/s,轧制速比为1.5,轧制压下量为3mm,对应轧制变形量为33.3%,厚度由9mm减薄至6mm,对步骤(5)旋转完毕后的钽合金板坯进行第二道次室温异步轧制,获得钽合金轧制板坯,并进行表面清理检查,待用;

52.步骤(7)、用氮化硼喷剂对步骤(6)获得的钽合金轧制板坯进行高温防氧化喷涂处理,干燥后待用;

53.步骤(8)、对步骤(7)获得的防氧化处理钽合金板坯首先采用钨铜电极紧密夹持,然后在电流密度参数22.8a/mm2、200hz、占空比50%条件下进行退火,退火温度1200℃,退火时间2min;退火后采用液氮喷气冷却至室温,得到退火后的钽合金板坯,并对退火后的钽合金板坯进行表面清理检查,待用;

54.步骤(9)、对步骤(8)获得的退火后的钽合金板坯采用“以轧制方向为轴旋转180

°”

的旋转方式进行旋转处理,待用;

55.步骤(10)、设置异步轧制设备的上轧辊线速度为1.25m/s,下轧辊线速度为1.0m/s,轧制速比为1.25,轧制压下量为2mm,对应轧制变形量为33.3%,厚度由6mm减薄至4mm,对步骤(9)旋转完毕后的钽合金板坯进行第三道次室温异步轧制,获得钽合金轧制板坯,并进

行表面清理检查,待用;

56.步骤(11)、用氮化硼喷剂对步骤(10)获得的钽合金轧制板坯进行高温防氧化喷涂处理,干燥后待用;

57.步骤(12)、对步骤(11)获得的防氧化处理钽合金板坯首先采用钨铜电极紧密夹持,然后在电流密度参数22.8a/mm2、200hz、占空比50%条件下进行退火,退火温度1200℃,退火时间2min;退火后采用液氮喷气冷却至室温,得到退火后的钽合金板坯,并对退火后的钽合金板坯进行表面清理检查,待用;

58.步骤(13)、对步骤(12)获得的退火后的钽合金板坯采用“以轧制方向为轴旋转180

°”

的旋转方式进行旋转处理,待用;

59.步骤(14)、设置异步轧制设备的上轧辊线速度为1.1m/s,下轧辊线速度为1.0m/s,轧制速比为1.1,轧制压下量为1mm,对应轧制变形量为25.0%,厚度由4mm减薄至3mm,对步骤(13)旋转完毕后的钽合金板坯进行第四道次室温异步轧制,获得钽合金轧制板坯,并进行表面清理检查,待用;

60.步骤(15)、用氮化硼喷剂对步骤(14)获得的钽合金轧制板坯进行高温防氧化喷涂处理,干燥后待用;

61.步骤(16)、对步骤(15)获得的防氧化处理钽合金板坯首先采用钨铜电极紧密夹持,然后在电流密度参数21.8a/mm2、100hz、占空比50%条件下进行退火,退火温度1100℃,退火时间4min;退火后采用液氮喷气冷却至室温,得到退火后的钽合金板坯,并对退火后的钽合金板坯进行表面清理检查,待用;

62.步骤(17)、对步骤(16)获得的退火后的钽合金板坯进行矫直处理,获得晶粒组织均匀细小的钽合金板坯(微观组织见图3(右))。

63.对步骤(17)获得的钽合金坯料进行金相组织与力学性能分析:原始粗晶钽坯的晶粒平均尺寸由154μm细化至22μm,钽合金坯料的组织细小均匀,不存在局部粗晶组织;室温屈服强度340

±

10mpa,抗拉强度,430

±

10mpa,断后延长率43

±

3%。对工艺进行总结:细晶钽合金制坯周期1~2h,相比传统冷变形 真空炉热退火工艺缩短了80%以上。

64.实施例2,针对不同厚度的粗晶钽合金板料进行制备,制备流程与实施例1相同,制备参数根据实际情况来设定,这里就不再赘述了。

65.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。