1.本实用新型涉及用于被切削件切割加工的呈圆盘状且在外周安装有多个刀头的带刀头的圆锯片。

背景技术:

2.以往,作为以高速切割被切削件的装置,例如已知利用刀片厚为2mm 且呈圆盘状的圆锯片进行切割加工的圆锯切割机。圆锯片通过在被切削件形成槽来切割被切削件。被切削件的材料例如是钢铁材料或铝等非钢铁材料等。带刀头的圆锯片具有圆盘状的基体金属和在基体金属的外周以规定间隔安装的多个刀头。刀头是由例如超硬合金、金属陶瓷形成的硬质刀头。

3.以往,提供了具有侧面形状呈平面状且横避让角为0

°

的刀头的带刀头的圆锯片。在侧面的径向外周部处,由于与被切削件的摩擦而反复进行热膨胀和热收缩,有时会产生以热裂纹为起点的缺口。如专利文献1所记载的那样,以往提出了在侧面的径向外周部设置避让部来减少与被切削件的摩擦的结构。然而,为了减少摩擦以充分地抑制热裂纹,需要进一步改进刀头。

4.有时使用带刀头的圆锯片对例如相对于中心轴非对称的异形件进行切割、进行将多个被切削件一起切割的多根切割。在上述切割加工时,被切削件的夹紧状态有时会不稳定而使被切削件移动。由于被切削件的移动,与圆锯片的旋转方向交叉的方向的力会施加到刀头。由于相对于基体金属扭转的力作用于刀头,有时刀头会从基体金属剥离。因此,需要能够抑制刀头的剥离的圆锯片。

5.以往,提供了具有在前倾面形成有排屑面的刀头的金属加工用的带刀头的圆锯片。排屑面从刀头的厚度方向观察形成为弧状。由切口刃生成的切屑沿排屑面的弧状面送出,由此形成为弹簧状。利用弹簧状的切屑的弹性力,能够将切屑从形成于被切削件的槽或圆锯片的齿室排出。

6.有时使用带刀头的圆锯片对例如低碳钢的被切削件进行切割。在从低碳钢的被切削件切出的切屑由排屑面形成为弹簧状时,切屑有时会过度地卷曲。由于过度卷曲的切屑会擦过被切削件的切割面,在刀头与被切削件的切割面之间会发生咬住。因此,需要能够将切屑控制成适当的形状且从圆锯片的齿室快速地排出切屑的带刀头的圆锯片。

7.现有技术文献

8.专利文献

9.专利文献1日本专利特许第3895906号公报

技术实现要素:

10.如上所述,在带刀头的圆锯片中,有时会由于刀头的缺损、剥离、与被切削件咬住等的发生而导致切割性能降低。因此,期望一种能够抑制切割加工时可能产生的刀头损伤等,并且能够抑制切割性能的降低的带刀头的圆锯片。

11.根据本公开的一个特征,带刀头的圆锯片具有:圆盘状的基体金属;以及刀头,上述刀头以从基体金属的外周沿径向突出的方式接合到基体金属。刀头具有:避让面,上述避让面朝向径向外侧;侧面,上述侧面位于避让面厚度方向的两侧;倒角部,上述倒角部形成在避让面与侧面之间形成,并且相对于避让面具有倒角角度;以及切口刃,上述切口刃是避让面或倒角部与前倾面交叉的交线。刀头具有避让部,上述避让部位于侧面的径向外侧,并且以比切口刃更靠旋转方向后侧的位置为起点向旋转方向后方延伸。避让部具有以使旋转方向后侧区域的径向高度低于旋转方向前侧区域的径向高度的方式相对于避让面形成角度的底面。

12.因此,通过降低避让部的旋转方向后侧区域的径向高度,能够在旋转方向后侧处扩大刀头的接合面积。因此,能够抑制刀头相对于刀头座的接合强度的降低。由此,能够抑制刀头的剥离,并且能够抑制切割性能的降低。

13.根据本公开的另一特征,避让部的底面与基体金属的径向大致正交。因此,能够在不使避让部的旋转方向长度变长的同时增大避让部的面积。因此,能够在不损害避让面和侧面的强度的同时扩大能够抑制热裂纹产生的区域。另外,由于即使在实施了再研磨的情况下也仍留有避让部,因此,能够抑制切削时产生的热裂纹的发生。

14.根据本公开的另一特征,刀头具有第一面,上述第一面在径向内侧处从旋转方向前方朝向旋转方向后方并向径向内侧延伸。刀头包括第二面,上述第二面从第一面向旋转方向后方延伸。刀头具有第三面,上述第三面从第二面的后端或比第二面的后端更靠后方的位置处向径向外侧延伸。刀头在旋转方向前方具有前倾面。在前倾面上,朝向旋转方向后方圆弧状地凹设有排屑面。

15.因此,刀头的径向内侧区域通过第一面至第三面朝向径向内侧形成凸的形状。在刀头座形成有与刀头的外形匹配的凹形状。通过刀头的径向内侧的接合部和刀头座的凹凸卡合,能够使刀头的接合面积变宽,并且能够将刀头牢固地安装于刀头座。由此,能够对抗以相对于基体金属扭转的方式作用于刀头的力,从而抑制刀头的剥离。

16.根据本公开的另一特征,刀头具有第四面,上述第四面在第二面与第三面之间从第二面的后端朝向旋转方向后方并向径向外侧延伸,并与第三面连续。因此,分别沿不同方向延伸的第一面至第四面与刀头座接合,从而能够将刀头相对于刀头座高精度地定位并接合。

附图说明

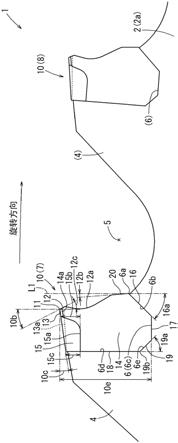

17.图1是带刀头的圆锯片的侧视图。

18.图2是图1中的ii部分的放大侧视图。

19.图3是从刀头的前倾面侧观察的主视图。

20.图4是从刀头的避让面侧观察的俯视图。

21.(符号说明)

[0022]1…

圆锯片(带刀头的圆锯片)、

[0023]2…

基体金属、

[0024]

2a

…

主体部、

[0025]

2b

…

基体金属轴心、

[0026]

2c

…

厚度、

[0027]3…

安装孔、

[0028]4…

突出部、

[0029]

4a

…

间距、

[0030]5…

齿室、

[0031]6…

刀头座、

[0032]

6a

…

旋转方向前端、

[0033]

6b

…

第一面、

[0034]

6c

…

第二面、

[0035]

6d

…

第三面、

[0036]

6e

…

第四面、

[0037]7…

第一刀头、

[0038]8…

第二刀头、

[0039]

10

…

刀头、

[0040]

10b

…

前倾角、

[0041]

10c

…

避让角、

[0042]

10d

…

刀片厚度、

[0043]

10e

…

高度、

[0044]

11

…

切口刃、

[0045]

12

…

前倾面、

[0046]

12a

…

排屑面、

[0047]

12b、12c

…

角度、

[0048]

13

…

避让面、

[0049]

13a

…

槽、

[0050]

14

…

侧面、

[0051]

14a

…

倒角部、

[0052]

14b

…

倒角角度、

[0053]

15

…

避让部、

[0054]

15a

…

底面、

[0055]

15b

…

前端高度、

[0056]

15c

…

后端高度、

[0057]

16

…

第一面、

[0058]

16a

…

倾斜角度、

[0059]

17

…

第二面、

[0060]

18

…

第三面、

[0061]

19

…

第四面、

[0062]

19a

…

倾斜角度、

[0063]

19b

…

旋转方向后端、

[0064]

20

…

前面、

[0065]

l1

…

径向线。

具体实施方式

[0066]

基于图1至图4对本公开的优选实施方式进行说明。说明中的相同附图标记不重复说明,但是表示具有相同功能的相同元件。在本实施方式中,例示了金属加工用的带刀头的圆锯片1。如图1所示,圆锯片1具有:圆盘状的基体金属2;以及安装于基体金属2的外周的多个刀头10。通过使基体金属2旋转,各刀头10在被切削件上形成槽,最终将被切削件切割。被切削件的材料例如是碳钢、一般结构轧制钢、铬钼钢、不锈钢、铸铁等钢铁材料、或者铝及铝合金、铜及铜合金等非铁金属。被切削件例如是管状的管道件或管件、棒状或柱状的实心件等,通过圆锯片1切割成规定的长度。例如,在常温下切割被切削件。

[0067]

如图1所示,基体金属2具有:圆盘状的主体部2a;以及在主体部2a 的中心部处沿基体金属2的厚度方向贯通的大致圆形的安装孔3。圆锯切割机的旋转轴被插入到安装孔3中。圆锯片1以基体金属轴心2b为中心沿主体部2a的周向旋转。沿基体金属2的外周排列的多个刀头10从旋转方向前方开始依次到达被切削件并对被切削件进行切削。圆锯片1的外径例如为200mm~500mm、例如为285mm。基体金属2例如是钢制的。基体金属 2的厚度2c(参照图3)优选为0.6~1.8mm、例如为1.8mm。

[0068]

如图1和图2所示,基体金属2具有多个突出部4,多个上述突出部4 从主体部2a的外周向径向外侧突出。多个突出部4沿主体部2a的外周的周向空开等间隔的间距4a而形成。在相邻的突出部4之间形成有齿室5。在突出部4上形成有在旋转方向前方处向径向外侧开口的刀头座6。刀头10被安装于各刀头座6。圆锯片1优选具有40个~200个、例如为80个刀头10。

[0069]

如图2至图4所示,刀头10例如具有4.05mm的径向的高度10e。刀头10具有旋转方向前侧的前倾面12和径向外侧的避让面13。在前倾面12 和避让面13的交叉部分形成有切口刃11。切口刃11以比基体金属2的厚度2c稍微大的刀片厚度10d沿厚度方向延伸。刀片厚度10d优选为0.8mm~ 2.0mm、例如为2.0mm。

[0070]

图2所示的刀头10是由例如超硬合金、金属陶瓷形成的硬质刀头。例如,超硬合金是通过将碳化钨和作为结合剂的钴混合并烧结而得到的。金属陶瓷是通过将tin、tic、ticn等和作为结合剂的钴混合并烧结而得到的。也可以在刀头10的表面施加提高耐磨损性的涂层。

[0071]

如图2至图4所示,在避让面13形成有沿周向延伸的槽13a。槽13a 从避让面13的旋转方向前侧的切口刃11延伸到避让面13的旋转方向后方。槽13a从圆锯片1的旋转方向前方观察呈大致u字状。通过设置槽13a,将切口刃11沿槽13a的左右分割。因此,通过由槽13a分割的切口刃11,将从被切削件切削的切屑沿左右分割。槽13a设置于相对于刀头10的厚度方向的中心向左或右以规定距离偏置的位置。刀头10包括:槽13a相对于厚度方向的中心向左侧偏置的第一刀头7;以及槽13a相对于厚度方向的中心向右侧偏置的第二刀头8。第一刀头7和第二刀头8沿基体金属2的周向交替地安装。

[0072]

如图2所示,基体金属2的周向切线与避让面13之间的避让角10c优选为5

°

~15

°

、例如为5

°

。相对于基体金属2的径向线l1倾斜的前倾面12 的前倾角10b优选为-30

°

~-5

°

、例如为-20

°

。

[0073]

如图2、3所示,在前倾面12的径向内侧设置有朝向旋转方向后方凹设的排屑面12a。排屑面12a遍及刀头10的整个厚度方向整体设置。排屑面12a从厚度方向观察呈圆弧状。由切口刃11切削的切屑被送到前倾面12 侧,并且通过排屑面12a弯曲成发条弹簧状。由排屑面12a弯曲的切屑利用弹性力从形成于被切削件的槽或齿室5排出。

[0074]

如图2所示,排屑面12a的曲率半径是刀头10的高度10e的25%以上的长度、例如为1.2mm。刀头10具有从排屑面12a的径向内侧延伸到基体金属2的径向内侧的前面20。排屑面12a的径向内侧和前面20交叉的角度 12b例如为35

°

。排屑面12a的径向外侧和前倾面12交叉的角度12c例如为 30

°

。

[0075]

如图3所示,刀头10在避让面13的厚度方向两侧具有侧面14。侧面 14相对于基体金属2的径向具有0

°

~2

°

的角度、例如30’的靠内侧的倾斜角(侧面向心角)。由于该稍微的倾斜,侧面14与被切削件之间的接触面积减少。因此,侧面14的切削阻力降低。而且,由于侧面14相对于被切削件的切割面不太突出地倾斜,因此,能够顺畅地进行切割面的精加工。

[0076]

如图2至图4所示,在避让面13与侧面14之间形成有倒角部14a。倒角部14a相对于基体金属轴心2b(参照图1)倾斜,例如具有45

°

的倒角角度14b。倒角部14a形成为从该旋转方向前方到旋转方向后方宽度大致相同的平面状。倒角部14a的厚度方向的宽度例如为0.05mm~0.1mm。

[0077]

如图2至图4所示,在避让面13与侧面14之间形成有凹形状的避让部15。避让部15形成于倒角部14a的旋转方向后方。从切口刃11到避让部15的旋转方向前端为止的距离例如为0.45mm。避让部15朝向径向外侧和左右方向外侧开口。避让部的15的前部朝向旋转方向前方和左右方向内侧并形成为凹的曲面状。避让部的15的后部形成于与径向线l1大致正交的平面状的底面15a。底面15a与第二面17大致平行。

[0078]

如图2至图4所示,底面15a以从旋转方向前方朝向后方接近避让面 13的方式相对于避让面13倾斜。从避让部15的底面15a到避让部15的旋转方向前侧的避让面13为止的前端高度15b例如为刀头10的高度10e的 10~20%,例如为0.6mm。从避让部15的底面15a的旋转方向后方到避让面13为止的后端高度15c比前端高度15b低、例如为0.5mm。底面15a的厚度方向的宽度从旋转方向前方到旋转方向后方大致相同,例如为切口刃 11的刀片厚度10d的5~20%、例如为0.2mm。

[0079]

如图2所示,刀头10的径向内侧区域从厚度方向观察呈大致梯形状。在刀头10的径向内侧分别设置有平面状的第一面16、第二面17、第三面 18、第四面19。第一面16从前面20的径向内侧区域朝向旋转方向后方并向径向内侧延伸。第一面16相对于沿基体金属2的径向延伸的径向线l1 具有倾斜角度16a。倾斜角度16a优选为30

°

~60

°

、例如为45

°

。第一面16 的旋转方向长度例如是刀头10的旋转方向长度的20~40%、例如为1.0mm。

[0080]

第二面17以第一面16的旋转方向后端为起点并与径向线l1正交地延伸。

[0081]

第二面17配置于刀头10的径向最内侧的位置。

[0082]

如图2所示,第三面18从避让面13的旋转方向后端朝向径向内侧并与径向线l1大致平行地延伸。第四面19设置在第二面17与第三面18之间并将第二面17与第三面18连结。第四面19从第二面17的旋转方向后方向径向外侧延伸。第四面19相对于径向线l1具有倾斜角度19a。倾斜角度19a优选为30

°

~60

°

、例如为45

°

。第四面19的旋转方向长度例如是刀头10的旋转方向长度的10~30%、例如为0.5mm。第四面19的旋转方向后端19b与第三面18交

叉,并且位于比前面20的径向内侧更靠径向内侧的位置。

[0083]

如图2所示,在刀头座6设置有与刀头10的外形匹配地形成的平面状的第一面6b、第二面6c、第三面6d、第四面6e。刀头10通过银焊料等钎焊于刀头座6的第一面6b、第二面6c、第三面6d、第四面6e。刀头10的前面20的径向内侧区域配置于与刀头座6的旋转方向前端6a大致相同的位置。

[0084]

如上所述,如图2、图3所示,圆锯片1具有:圆盘状的基体金属2;以及刀头10,上述刀头10以从基体金属2的外周沿径向突出的方式与基体金属2接合。刀头10具有:避让面13,上述避让面13朝向径向外侧;侧面14,上述侧面14位于避让面13的厚度方向的两侧;倒角部14a,上述倒角部14a形成于避让面13与侧面14之间,并且相对于避让面13具有倒角角度14b;以及切口刃11,上述切口刃11是避让面13或倒角部14a与前倾面12交叉的交线。刀头10具有避让部15,上述避让部15位于侧面 14的径向外侧,并且以比切口刃11更靠旋转方向后侧的位置为起点向旋转方向后方延伸。避让部15具有以使旋转方向后侧区域的后端高度15c低于旋转方向前侧区域的前端高度15b的方式相对于避让面13形成角度的底面 15a。

[0085]

因此,通过降低避让部15的旋转方向后侧区域的后端高度15c,能够在旋转方向后侧处扩大刀头10的接合面积。因此,能够抑制刀头10相对于刀头座6的接合强度的降低。由此,能够抑制刀头10的剥离,并且能够抑制切割性能的降低。

[0086]

如图2所示,避让部的15的底面15a与基体金属2的径向大致正交。因此,能够在不使避让部15的旋转方向长度变长的同时增大避让部15的面积。因此,能够在不损害避让面13和侧面14的强度的同时扩大能够抑制热裂纹产生的区域。另外,由于即使在实施了再研磨的情况下也仍留有避让部15,因此,能够抑制切削时产生的热裂纹的发生。

[0087]

如图2所示,刀头10具有第一面16,上述第一面16从前面20的径向内侧朝向旋转方向后方并向径向内侧延伸。刀头10具有第二面17,上述第二面17从第一面16向旋转方向后方延伸。刀头10具有第三面18,上述第三面18从第二面17的后端或比第二面17的后端更靠后方的位置处向径向外侧延伸。刀头10在旋转方向前方具有前倾面12。在前倾面12上,朝向旋转方向后方圆弧状地凹设有排屑面12a。

[0088]

因此,刀头10的径向内侧区域通过第一面16、第二面17和第三面18 朝向径向内侧形成凸的形状。在刀头座6上形成有与刀头10的外形匹配的凹形状。通过刀头10的径向内侧的接合部和刀头座6的凹凸卡合,能够使刀头10的接合面积变宽,并且能够将刀头10牢固地安装于刀头座6。由此,能够对抗以相对于基体金属2扭转的方式作用于刀头10的力,从而抑制刀头10的剥离。

[0089]

如图2所示,刀头10具有第四面19,上述第四面19在第二面17与第三面18之间从第二面17的后端朝向旋转方向后方并向径向外侧延伸,并与第三面18连续。因此,分别沿不同方向延伸的第一面16、第二面17、第三面18和第四面19与刀头座6接合,从而能够将刀头10相对于刀头座 6高精度地定位并接合。

[0090]

能够对以上说明的本实施方式的圆锯片1施加各种变更。尽管例示了金属加工用的圆锯片1,但是也可以应用于例如切削木材、木质材料等的圆锯片。例示了突出部4沿基体金属2的周向以等间隔的间距4a配置的圆锯片1。作为替代,也可以由不等间隔来代替间距4a。例示了使用槽13a的左右位置不同的两种刀头10(第一刀头7和第二刀头8)沿左右方向对被切削件的槽进行分割并切削的结构。作为替代,圆锯片1也可以具有槽13a 的左右位置

不同的三种以上的刀头10。代替u字状的槽13a,例如也可以在避让面13设置v字状的槽。

[0091]

刀头10的第四面19也可以是曲面。或者,也可以是在刀头10上不设置第四面19而使例如第二面17和第三面18大致正交的结构。刀头10的前面20和第一面16交叉的棱线也可以配置在比刀头座6的旋转方向前端 6a更靠径向外侧的位置。避让部15的底面15a也可以从旋转方向前方朝向旋转方向后方稍微向径向外侧倾斜。或者,避让部15的底面15a也可以在后端高度15c低于前端高度15b的范围内从旋转方向前方朝向旋转方向后方并稍微向径向内侧倾斜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。