1.本实用新型涉及伞管装配装置领域,具体涉及的是一种伞中棒小管自动装配装置。

背景技术:

2.伞中棒主要包括大管、中管以及小管,在伞中棒装配工艺中,需要先将小管插入中管后,才能在中管的端部安装弹片。现有小管穿插工艺主要依靠人工手动操作,人工成本较高,装配效率低下,并且人工手动操作精度较低,装配时操作不当容易损坏伞管。

3.有鉴于此,本技术人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的主要目的在于提供一种伞中棒小管自动装配装置,能够实现小管与中管的自动化装配,提高装配效率,并提升装配精度和装配质量。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种伞中棒小管自动装配装置,包括小管推装机构、用于输送伞管的伞管输送机构,以及对伞管装配时进行导向的伞管导向机构;所述小管推装机构包括推装机架,小管推杆,以及驱动小管推杆平移的推杆驱动气缸,所述推杆机架设在伞管输送机构的侧边,所述推杆驱动气缸设在推装机架上,所述小管推杆的轴线方向与伞管输送机构上的伞管的轴线方向平行,所述伞管导向机构设在相邻的两个伞管之间。

7.进一步的,所述伞管导向机构包括夹爪气缸以及导向模块,所述导向模块与夹爪气缸的动力输出端连接,导向模块的侧壁上设有贯穿设置的弧形导向槽。

8.进一步的,所述小管推装机构还包括推杆连接块,所述推杆连接块用于连接小管推杆和推杆驱动气缸,所述推装机架上设有导轨,导轨的延伸方向与小管推杆的平移方向平行,推杆连接块的下端设有与导轨配合连接的导槽。

9.进一步的,所述推装机架上还设有导向凸台,所述导向凸台设有与小管推杆滑动配合的穿孔。

10.进一步的,所述小管推杆包括插入部和推动部,所述插入部设在推动部的前端,所述插入部的外径与小于或等于小管的内径,所述推动部的外径大于小管的内径。

11.进一步的,所述插入部的前端设有导向锥部。

12.进一步的,所述伞管输送机构包括伞管固定模块,驱动链带以及链带驱动电机,所述伞管固定模块的上表面设有固定伞管的固定槽,伞管固定模块并排设置在驱动链带上,链带驱动电机驱动驱动链带运动。

13.与现有技术相比,本实用新型的有益效果在于:本实用新型能够实现伞管的自动化输送以及小管的自动化装配,降低人工成本,提高装配效率,并提升装配精度和装配质量。

附图说明

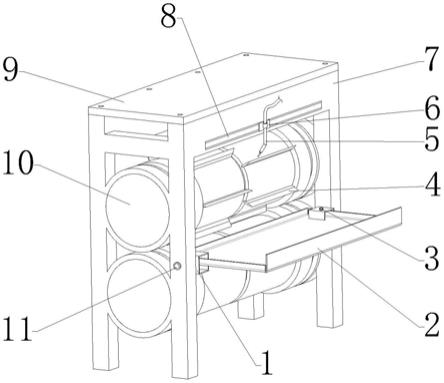

14.图1为本实用新型的外形结构立体图。

15.图2为图1中a区域的局部放大图。

16.图中:

17.小管推装机构-1;推装机架-11;小管推杆-12;插入部-121;

18.推动部-122;导向锥部-123;推杆驱动气缸-13;推杆连接块-14;

19.导槽-141;导轨-15;导向凸台-16;伞管输送机构-2;

20.伞管固定模块-21;固定槽-22;伞管导向机构-3;夹爪气缸-31;

21.导向模块-32;弧形导向槽-33。

具体实施方式

22.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

23.如图1-2所示,一种伞中棒小管自动装配装置,包括小管推装机构1、用于输送伞管的伞管输送机构2,以及对伞管装配时进行导向的伞管导向机构3;小管推装机构1包括推装机架11,小管推杆12,以及驱动小管推杆12平移的推杆驱动气缸13,推杆机架设在伞管输送机构2靠近小管的一侧,推杆驱动气缸13设在推装机架11上,推杆驱动气缸13的活塞杆与小管推杆12连接,小管推杆12的轴线方向与伞管输送机构2上的伞管的轴线方向平行,伞管导向机构3设在相邻的两个伞管之间。采用上述结构后,伞管输送机构2将三根伞管并排同轴输送,装配时,推杆驱动气缸13驱动小管推杆12平移,小管推杆12抵顶小管的一侧端并将小管推入中管和大管内。伞管导向机构3对小管平移进行导向,使小管装配更加精准。

24.优选的,伞管导向机构3包括设在伞管输送机构2的下方的夹爪气缸31以及导向模块32,导向模块32与夹爪气缸31的动力输出端连接,导向模块32的侧壁上设有贯穿设置的弧形导向槽33,弧形导向槽33的延伸方向与伞管输送机构2上的伞管的轴线方向平行。采用上述结构后,装配前,夹爪气缸31驱动导向模块32相互分离,为伞管输送机构2让位,保障伞管能够正常输送;装配时,夹爪气缸31驱动导向模块32相互贴合,弧形导向槽33能够夹紧两侧伞管的端部,避免小管装配时中管和大管发生偏移,并且两侧的弧形导向槽33相互配合形成导向孔。小管平移时穿过导向孔,导向孔为小管提供精确导向,提高小管的装配精准度。

25.更优选的,在本实施例中,伞管导向机构3包括设在小管和中管之间的第一伞管导向机构和设在中管和大管之间的第二伞管导向机构,第一伞管导向机构具有第一导向孔,第二伞管导向机构具有第二导向孔。第一导向孔的一端直径与小管的外径相匹配,且另一端直径与中管的外径相匹配;第二导向孔的一端直径与中管的外径相匹配且另一端直径与大管的外径相匹配。

26.优选的,小管推装机构1还包括推杆连接块14,推杆连接块14用于连接小管推杆12和推杆驱动气缸13,推装机架11上设有导轨15,导轨15的延伸方向与小管推杆12的平移方向平行,推杆连接块14的下端设有与导轨15配合连接的导槽141。采用上述结构后,通过推杆连接块14连接小管推杆12和推杆驱动气缸13,使小管推杆12和推杆驱动气缸13之间连接更加牢固,拆装更加方便,并且导轨15对小管推杆12平移进行导向,使小管推杆12平移更加

平稳。

27.优选的,推装机架11上还设有导向凸台16,导向凸台16设有与小管推杆12滑动配合的穿孔,穿孔与小管推杆12同轴设置。采用上述结构后,穿孔对小管推杆12的前端进行支撑并导向,使小管推杆12能够更加精准的插入小管内,并且平移时更加稳定。

28.优选的,小管推杆12包括插入部121和推动部122,插入部121设在推动部122的前端,插入部121的外径与小于或等于小管的内径,推动部122的外径大于小管的内径。采用上述结构后,小管推杆12平移时,插入部121先插入小管内进行定位,使小管推杆12能够更加准确的插入小管内。插入部121与推动部122的连接处由于直径不同形成竖直的抵顶面,抵顶面抵顶小管的侧端,从而带动小管平移。

29.优选的,插入部121的前端设有导向锥部123。采用上述结构后,导向锥部123为插入部121提供导向,使插入部121能够容易的插入小管内进行定位。

30.优选的,作为本实用新型的其中一种实施例,伞管输送机构2包括伞管固定模块21,驱动链带(图未示)以及链带驱动电机(图未示),伞管固定模块21的上表面设有固定伞管的固定槽22,在本实施例中,驱动链带设有三条,三个伞管固定模块21并排对应设置在驱动链带上,并且各伞管固定模块21对应依次固定小管、中管、以及大管,链带驱动电机通过传动轮和传动轴驱动驱动链带运动。采用上述结构后,通过伞管固定模块21对各伞管进行固定,通过驱动链带对伞管固定模块21进行输送,能够保证各伞管之间同步输送,并且采用链带的驱动方式使得驱动更加平稳。

31.本实用新型的工作原理:先将小管、中管以及大管依次放置在对应的伞管固定模块21上进行固定,链带驱动电机驱动驱动链带运动将各伞管输送至小管推装机构1的侧边,夹爪气缸31驱动导向模块32相互贴合夹紧中管和大管,推杆驱动气缸13驱动小管推杆12平移,小管推杆12抵顶小管的一侧端,并推动小管穿过中管,使小管的另一端部伸入大管内。

32.与现有技术相比,本实用新型的有益效果在于:本实用新型能够实现伞管的自动化输送以及小管的自动化装配,降低人工成本,提高装配效率,并提升装配精度和装配质量。

33.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。