1.本技术涉及片材加工的技术领域,尤其是涉及一种自动切片装置。

背景技术:

2.在加工领域内,经常需要使用到一些片材,如不锈钢片、铝合金片、铜片、塑料片、薄木片、硅胶片等,这些片材原本是一整段的,且呈卷状设置,在使用时,首先利用放卷架对成卷状的原料进行放卷,然后由工作人员利用冲压机将呈卷装的原料根据需要切断成多段以形成片材即可。

3.针对上述中的相关技术,发明人发现,卷状原料的切断工作需要依靠人工进行,不仅效率低下,且较为耗费人力资源,同时也会导致次品率过高,因此需要改进。

技术实现要素:

4.为了解决相关技术中片材的生产由人工进行的问题,本技术提供一种自动切片装置。

5.本技术提供的一种自动切片装置采用如下的技术方案。

6.一种自动切片装置,包括:

7.放卷架,所述放卷架用于放卷卷状原料;

8.张紧组件,所述张紧组件用于将卷状原料放卷的部分张紧整平;

9.冲压机,所述冲压机设置于放卷架的后方,所述冲压机用于将原料切断;

10.夹持组件,所述夹持组件可滑移的设置于放卷架和冲压机之间,所述夹持组件用于将卷状原料放卷出的部分卷状原料放卷出的部分夹紧并转移至冲压机内;

11.以及输送机,所述输送机设置于冲压机远离夹持组件的一侧上,所述输送机的进料端与冲压机的出料端相接。

12.通过采用上述技术方案,利用放卷架将呈卷状设置的卷状原料进行放卷,利用张紧组件将卷状原料放卷出的部分张紧整平,利用夹持组件将卷状原料放卷整平的部分夹紧,并利用夹持组件将卷状原料放卷出的一端端部输送至冲压机内进行冲压剪断工作,被剪断的部分作为片材会落到输送机上,此时,利用输送机能够将片材输送至指定位置以便于工作人员码垛。

13.可选的,所述放卷架包括:

14.架体,所述架体用于起主要的支撑承载作用;

15.放卷轴,所述放卷轴转动连接于架体上,所述放卷轴用于供卷状原料放置使用;

16.第一驱动装置,所述第一驱动装置用于驱动放卷轴转动。

17.通过采用上述技术方案,架体能够起到支撑放卷轴和第一驱动装置的效果,利用第一驱动装置带动放卷轴转动,从而实现安装在放卷轴上的卷状原料的放卷工作。

18.通过采用上述技术方案,部分卷状原料的表面上会覆盖一层薄膜,将卷状原料放卷出的部分上的薄膜与收卷轴固定,然后利用第二驱动装置带动收卷轴转动能够起到将薄

膜从卷状原料上分离的效果。

19.可选的,所述张紧组件包括:

20.立板,所述立板互相对称的设置有两片,两所述立板的下侧与机架连接,卷状原料放卷出的部分穿设过两片立板之间;

21.第一滚轮,所述第一滚轮设置有若干件,各所述第一滚轮均布于两片立板相向设置的一侧面上,各所述第一滚轮的轴线位于同一平面上;

22.第二滚轮,所述第二滚轮设置有若干件,各所述第二滚轮均布于两片立板相向设置的一侧面上,各所述第二滚轮的轴线位于同一平面上;

23.其中,所述第一滚轮和第二滚轮外壁之间的最小竖直间距与片材的厚度相同设置。

24.通过采用上述技术方案,立板能够起到第一滚轮和第二滚轮的效果支撑的效果,利用第一滚轮和第二滚轮之间的配合能够分别抵紧卷状原料,从而达到将卷状原料放卷出的部分整平的效果。

25.可选的,所述张紧组件还包括:

26.固定板,所述固定板互相对称的设置有两片,两所述固定板分别位于两片立板相反设置的一侧面上;

27.滑移导杆,所述滑移导杆设置有两根,两所述滑移导杆的两端均分别与两片固定板连接,两所述滑移导杆的两端分别穿设过两片立板的两端。

28.通过采用上述技术方案,利用两片固定板能够起到稳定支撑滑移导杆的效果,利用滑移导杆与立板之间的配合,使得两片立板之间可以根据卷状原料的宽度调整间距,确保各件第一滚轮和第二滚轮均能够与卷状原料放卷出的部分配合。

29.可选的,所述张紧组件还包括:

30.纠偏机构,所述纠偏机构包括两根竖直设置的纠偏杆,两所述纠偏杆水平位置可调的分别设置于两片立板上,两所述纠偏杆的水平位置调节方向与卷状原料的放卷方向互相垂直设置;

31.其中,当卷状原料放卷出的部分穿设过纠偏机构时,卷状原料放卷部分的两侧分别与两根纠偏杆的外壁抵接。

32.通过采用上述技术方案,利用两根纠偏杆之间的配合,能够对卷状原料放卷出的部分的两侧边位置进行限定,起到纠偏的效果,通过使纠偏杆的位置可调,使得纠偏杆可以根据卷状原料放卷出的部分调整位置,确保纠偏杆与卷状原料放卷出部分之间的配合。

33.可选的,所述张紧组件还包括:

34.导向机构,所述导向机构包括导向板和侧限位板,所述导向板远离放卷架的一端与两片立板连接,所述导向板靠近放卷架的一端向下弯曲设置,所述侧限位板设置有两片且分别设置于导向板的两侧上;

35.所述导向板与立板连接的一端的水平高度大于两根纠偏杆的下端水平高度。

36.通过采用上述技术方案,利用导向板能够引导卷状原料放卷出的部分穿设过两根纠偏杆之间,利用侧限位板能够避免卷状原料放卷出的部分左右晃动。

37.可选的,所述夹持组件包括:

38.托板,所述托板的滑移的设置于机架上,所述托板的滑移方向沿原料的输送方向

设置;

39.夹料装置,所述夹料装置设置有两件,两所述夹料装置分别设置于托板的两侧上,夹料装置,所述夹料装置设置有两件,两所述夹料装置分别设置于托板的两侧上,两所述夹料装置分别用于夹紧卷状原料位于托板上的部分的两侧。

40.通过采用上述技术方案,利用夹料装置夹紧卷状原料位于托板上的部分,然后控制托板朝向冲压机所在方向移动,使得卷状原料能够移动指定长度于冲压机内,确保冲压剪断的尺寸精准。

41.可选的,所述夹持组件还包括:

42.安装块,所述安装块设置有两块,两所述安装块均设置于托板靠近张紧组件的一端上,且两所述安装块分别设置于托板的两侧上,两所述安装块相向设置的一侧上均设置有穿槽;

43.以及第一红外线传感器,所述第一红外线传感器总共设置有两件,两所述第一红外线传感器分别设置于两件安装块上,所述第一红外线传感器用于检测卷状原料放卷的部分是否有穿设过穿槽;

44.其中,两所述第一红外线传感器均与托板和夹料装置控制连接。

45.通过采用上述技术方案,利用设置于安装块上的穿槽能够避免卷状原料放卷出部分与托板做相对运动时,卷状原料放卷出的部分不会与托板的移动路径发生偏斜,利用第一红外线传感器能够通过检测穿槽内是否穿设有卷状原料放卷出的部分,达到判断卷状原料是否用完。

46.可选的,所述冲压机包括:

47.立柱,所述立柱设置有四根,各所述立柱呈矩形状排布,且各所述立柱的下端与机架固定;

48.支撑板,所述支撑板的四个端角分别与各根立柱的上端固定;

49.冲压下模,所述冲压下模固定安装在机架上,所述冲压下模位于支撑板的正下方;

50.冲压上模,所述冲压上模设置于冲压下模的上方,所述冲压上模与冲压下模配合完成对原料的冲压剪断;

51.第三驱动装置,所述第三驱动装置安装于支撑板上,所述第三驱动装置用于驱动冲压上模上下升降。

52.通过采用上述技术方案,利用立柱能够起到支撑承载支撑板和第三驱动装置的效果,利用第三驱动装置带动冲压上模向下移动,使得冲压上模能够与冲压下模配合以完成对卷状原料的冲压剪断工作。

53.可选的,所述输送机上设置有:

54.第二拦截块,所述第二拦截块位于输送机远离冲压机的一端上;

55.以及第三红外线传感器,所述第三红外线传感器设置于第二拦截块靠近冲压机的一侧上,所述第三红外线传感器与输送机控制连接;

56.其中,当片材移动至输送机末端时,片材会被第二拦截块拦截住,且当第三红外线传感器检测到第二拦截块拦截有片材时,所述第三红外线传感器控制输送机停机。

57.通过采用上述技术方案,利用第二拦截块将片材拦截在输送机的末端上,避免工作人员未及时取出片材时,片材直接掉落,利用第三红外传感器能够在第二拦截块拦截有

片材时控制输送机停机工作,避免片材与输送机的输送面发生刮擦,确保输送机的使用安全。

58.综上所述,本技术包括以下至少一种有益技术效果:

59.能够自动的完成片材的剪切成型工作,无需人工参与,有效提高生产效率,降低人工成本,提高成品率;

60.能够自动的对卷状原料放卷出的部分进行整平,确保剪断后所形成的片材的平整度;

61.能够自动的将剪切完成的片材输送至远离冲压的位置处,进一步确保工作人员的人身安全。

附图说明

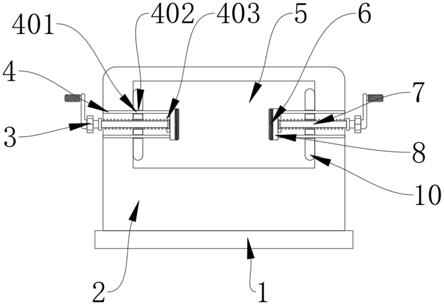

62.图1是本技术实施例的主视图;

63.图2是本技术实施例的放卷架的主视图;

64.图3是本技术实施例的张紧组件的主视图;

65.图4是图3中的a局部放大示意图;

66.图5是本技术实施例的导向机构的主视图;

67.图6是本技术实施例的夹持组件的主视图;

68.图7是图6中的a局部放大示意图;

69.图8是本技术实施例的冲压机的主视图;

70.图9是本技术实施例的输送机的主视图;

71.图10是图9中的c局部放大示意图;

72.图11是图9中的d局部放大示意图。

73.附图标记:1、放卷架;11、架体;12、放卷轴;13、第一驱动装置;14、收卷轴;15、第二驱动装置;2、张紧组件;21、固定板;22、滑移导杆;23、立板;231、第一腰形槽;24、第一滚轮;25、第二滚轮;26、纠偏机构;261、调节块;262、纠偏杆;263、第二腰形槽;27、导向机构;271、导向板;272、侧限位板;273、连接板;274、第三腰形槽;3、夹持组件;31、托板;32、夹料装置;33、气动滑轨;34、安装块;341、穿槽;35、第一红外线传感器;4、冲压机;41、立柱;42、支撑板;43、冲压下模;44、冲压上模;45、第三驱动装置;46、正板;461、穿设口;47、侧板;5、输送机;51、机身板;52、驱动轴;53、输送带;54、第四驱动装置;55、拖杆;56、张紧轮;57、拦截气缸;571、第一拦截块;572、第二红外线传感器;58、第二拦截块;581、第三红外线传感器;6、机架。

具体实施方式

74.以下结合附图1-11对本技术作进一步详细说明。

75.本技术实施例公开一种自动切片装置。参照图1,该自动切片装置包括依次排布设置的放卷架1、张紧组件2、夹持组件3、冲压机4和输送机5和码垛组件6,放卷架1用于放卷卷状原料,张紧组件2用于将卷状原料放卷出的部分张紧整平,夹持组件3用于将卷状原料整平的部分牵引至冲压机4内,冲压机4用于对卷状原料被放卷的部分的端部进行冲压剪断以形成片材,输送机5用于将剪断后的片材输送至码垛组件6内;其中,在放卷架1和码垛组件6

之间设置有机架6,张紧组件2、夹持组件3和冲压机4均安装于机架6上。

76.参照图2,放卷架1包括架体11、放卷轴12、第一驱动装置13、收卷轴14和第二驱动装置15,架体11安装于地面上以用于起主要的支撑承载功能,收卷轴14和放卷轴12的轴线互相平行且两者呈上下位置关系设置,第一驱动装置13和第二驱动装置15均安装于架体11上且分别与放卷轴12和收卷轴14控制连接;其中,第一驱动装置13和第二驱动装置15均包括电机和减速箱,减速箱安装于架体11上,电机的机身安装于减速箱上且电机轴与减速箱的输入端连接,减速箱的输出端与放卷轴12(或收卷轴14)连接。

77.卷状原料套设在放卷轴12上,然后将卷状原料的其中一端牵引出,并将卷状原料表面上的离型膜撕开,再将离型膜被撕除的部分固定在收卷轴14上,当卷状原料放卷时,利用收卷轴14将卷状原料放卷出的部分上的离型膜进行收卷即可。

78.参照图1和图3,张紧组件2包括固定板21、滑移导杆22、立板23、第一滚轮24和第二滚轮25,固定板21互相对称的设置有两片,两片固定板21均通过采用螺栓锁付的方式可拆卸的安装在机架6表面上,滑移导杆22设置有两根,两根滑移导杆22水平设置,且两根滑移导杆22的长度方向与卷状原料的牵引方向互相垂直,两根滑移导杆22分别设置于固定片的两端,且两根滑移导杆22的两端分别与两片固定板21连接,两片立板23互相对称设置,两根滑移导杆22均分别穿设过两片立板23的两端,使得两片立板23可以在滑移导杆22调节水平位置,第一滚轮24和第二滚轮25均设置有若干件,且各件第一滚轮24和第二滚轮25均布于两片立板23相向设置的一侧面上,各件第一滚轮24的轴线处于同一平面上,各件第二滚轮25的轴线处于同一平面上,当卷状原料放卷出的部分穿设过两片立板23之间,各件第一滚轮24的外壁均与卷状原料的下表面抵接,且各件第二滚轮25的外壁均与卷状原料的上表面抵接。

79.其中,在两片立板23上均设置有若干道第一腰形槽231,各道第一腰形槽231沿着立板23的长度方向等距排布设置,各件第二滚轮25利用螺栓锁付的方式安装在立板23上,用于锁付第二滚轮25的螺栓穿设过第一腰形槽231,利用第一腰形槽231与螺栓之间的配合,使得第二滚轮25能够调整实际高度,从而使得第一滚轮24和第二滚轮25外壁之间的竖直间距可以根据片材的厚度进行调整。

80.参照图3,张紧组件2还包括纠偏机构26和导向机构27,纠偏机构26用于防止卷状原料放卷出的部分输送偏移,导向机构27用于确保卷状原料放卷出的部分能够经过纠偏机构26。

81.参照图4,纠偏机构26包括调节块261和纠偏杆262,调节块261设置有两块,两块调节块261分别安装于两片立板23的上端且靠近放卷架1的位置处,在两块调节块261相反设置的一端上均设置有沿调节块261长度方向延伸的第二腰形槽263,调节块261利用螺栓锁付的方式安装在立板23上,用于锁付调节块261的螺栓穿设过第二腰形槽263;其中,纠偏杆262设置有两根,两根纠偏杆262竖直设置,且两根纠偏杆262的上端分别与两块调节块261相向设置的一端连接。

82.参照图5,导向机构27位于纠偏机构26靠近放卷架1的一侧上,导向机构27包括导向板271和侧限位板272,导向板271靠近放卷架1的一端向下弯曲设置,侧限位板272设置有两片,两片侧限位板272竖直设置且分别设置于导向板271的两侧上,在两片侧限位板272靠近纠偏机构26的一端上设置有连接板273,连接板273由侧限位板272靠近纠偏机构26的一

端朝向远离导向板271的方向弯折90度形成,在两片连接板273上均设置有第三腰形槽274,第三腰形槽274的长度方向与卷状原料的输送方向相垂直,两片连接板273均利用螺栓锁付的方式分别安装在两片立板23靠近放卷架1的一侧额上,用于锁付连接板273的螺栓穿设过第三腰形槽274。

83.参照图6,夹持组件3包括托板31和夹料装置32,托板31可滑移的设置于机架6上,夹料装置32设置有两件,且两件夹料装置32分别设置于托板31的两侧上,当卷状原料被牵引出的部分落到托板31上时,可以利用两件夹料装置32分别夹住卷状原料位于托板31上的部分的两侧,从而使得托板31朝向冲压机4所在方向移动时,夹料装置32能够带动卷状原料被牵引出的部分的端部移动指定距离;其中,以上所述的夹料装置32设置为气动夹爪。

84.其中,在机架6上设置有气动滑轨33,气动滑轨33的长度方向水平设置且与卷状原料的放卷方向相同设置,托板31安装于气动滑轨33的滑台上,利用气动滑轨33能够带动托板31沿着卷状原料的放卷方向做水平往复运动。

85.参照图7,在托板31靠近张紧组件2的一端的两侧上均设置有安装块34,两块安装块34相向设置的一侧上均设置有穿槽341,当卷状原料被牵引出的部分穿设过两块安装块34时,卷状原料被牵引出的部分的两侧会分别穿设过两道穿槽341,在两块安装块34的上端均开设有若干道与穿槽341连通的穿孔(图中未显示),在两块安装块34的上方均安装有第一红外线传感器35,第一红外线传感器35的探头位于穿孔内,利用第一红外线传感器35能够检测卷状原料是否有牵引出的部分穿设过穿槽341。

86.参照图8,冲压机4包括立柱41、支撑板42、冲压下模43、冲压上模44和第三驱动装置45,立柱41竖直的设置有四根,且各根立柱41的下端均与机架6的上表面固定连接,各根立柱41的上端分别与支撑板42的四个端角固定连接,冲压下模43可拆卸的安装于机架6上,且冲压下模43位于支撑板42的正下方,第三驱动装置45设置为液压缸,第三驱动装置45的机身固定安装在支撑板42的上表面,第三驱动装置45的活塞杆竖直向下设置且穿设过支撑板42,冲压上模44可拆卸的安装于第三驱动装置45的活塞杆下端;其中,在冲压上模44和冲压下模43远离放卷架1的一道设置有剪切结构(图中未显示),具体的,在冲压上模44远离放卷架1的一侧上设置有刀刃,在冲压下模43远离放卷架1的一侧上设置有与刀刃相切的刀槽,当刀刃穿设进刀槽内时,刀刃与刀槽配合能够对卷状原料牵引进冲压机4内的部分进行剪切。

87.参照图8,冲压机4还包括正板46和侧板47,正板46设置有两片,两片正板46的上端分别与支撑板42的前后两侧连接,且两片正板46的下端均与机架6连接,在两片正板46的下端均设置有用于供卷状原料牵引出的部分穿设的穿设口461,侧板47设置有两片,且两片侧板47的上端分别与支撑板42的左右两侧连接,且两片侧板47的下端均与机架6连接,利用正板46和侧板47能够将冲压上模44和冲压下模43框住,从而避免卷状原料剪切时产生的粉尘四处逸散。

88.参照图9,输送机5设置为皮带式输送装置,输送机5的进料端与机架6连接,且输送机5的进料端与冲压机4的冲压下模43相接;其中,输送机5包括机身板51、驱动轴52、输送带53和第四驱动装置54,机身板51互相对称设置的两片,两片机身板51的其中一端与机架6连接,驱动轴52设置有两根,且两根驱动轴52分别设置于机身板51的两端,驱动轴52的两端分别与两片机身板51转动连接,输送带53设置有两根,两根输送带53分别设置于驱动轴52的

两端,且两根输送带53的两端分别套设在两根驱动轴52上,第四驱动装置54设置为电机,且第四驱动装置54的电机轴与其中一根驱动轴52连接;其中,当片材剪切成型后,片材会落到输送机5上,此时,片材的两侧会分别搭在两根输送带53上,利用第四驱动装置54、驱动轴52和输送带53之间的配合能够带动片材朝向远离冲压机4的方向移动。

89.参照图10,在两片机身板51相向设置的一侧上均设置有拖杆55,两根输送带53的上侧分别抵在两根拖杆55上,利用拖杆55能够起到承托输送带53的效果,使得输送带53上输送有片材时,输送带53的上侧不会产生凹陷,确保输送带53的稳定输送功能;在两片机身板51相向设置的一侧上还设置有若干件沿机身板51长度方向排布的张紧轮56,各件张紧轮56均高度可调节的设置于机身板51上,输送带53的下侧与张紧轮56的外壁配合,通过调节张紧轮56的高度能够起到张紧输送带53的效果。

90.参照图10,该输送机5还包括拦截气缸57,拦截气缸57的活塞杆竖直向上设置,且在拦截气缸57的活塞杆上安装有第一拦截块571,当拦截气缸57的活塞杆完全收缩时,第一拦截块571的顶部位于输送带53的下方,当拦截气缸57的活塞杆完全顶出是,第一拦截块571的顶部位于输送带53的上方,从而使得第一拦截块571能够起到拦截片材的效果;其中,在拦截气缸57靠近放卷架1的一侧上设置有第二红外线传感器572,该第二红外线传感器572设置两根输送带53之间,且该第二红外线传感器572的探头竖直向上设置,利用第二红外线传感器572能够检测是否有片材被第一拦截块571拦截住材,当第二红外线传感器572检测到第一拦截块571拦截有片材时,可以控制第四驱动装置54停机工作。

91.参照图11,该输送机5还包括第二拦截块58和第三红外线传感器581,第二拦截块58设置于两片机身板51远离放卷架1的一端之间,且第二拦截块58位于两根输送带53的上侧,当片材移动至输送机5的末端时,片材能够被第二拦截块58拦截定位柱,第三红外线传感器581设置在第二拦截块58靠近放卷架1的一侧上,该第三红外线传感器581设置两根输送带53之间,且该第三红外线传感器581的探头竖直向上设置,利用第三红外线传感器581能够检测第二拦截块58是否拦截有片材,当第三红外线传感器581检测到第二拦截块58拦截有片材时,可以控制第四驱动装置54停机工作。

92.本技术实施例一种自动切片装置的实施原理为:

93.利用放卷架1对卷状原料进行放卷,同时撕除卷状原料放卷部分的表面上的离心膜,然后利用张紧组件2对卷状原料进行张紧整平,利用夹持组件3将卷状原料整平的部分输送进冲压机4内,利用冲压机4将卷状原料的端部剪切以形成片材,同时,可以根据需要在片材上进行冲孔,最后利用输送机5将剪切完成的片材输送至指定位置即可。

94.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。