1.本发明涉及焊接技术领域,具体涉及一种用于原油船的耐腐蚀钢埋弧焊接方法。

背景技术:

2.船用耐腐蚀钢是建造5000吨级以上大型油轮、fpso货油舱结构的关键新材料,其具有耐腐蚀、施工方便、后期维护便捷、无环境污染等特点,已逐步取代船舶特种涂层成为油船防腐的主流趋势。目前国内有钢企已成功开发满足船级社规范要求的船用耐腐蚀钢,正逐步开展投放市场。

3.目前我国尚未有耐腐蚀钢实船交付的相关报道,船用耐腐蚀钢的焊接工艺设计经验亦存在不足,针对船用耐腐蚀钢尚未公开完整有效的埋弧焊接工艺方法。面对我国在耐腐蚀钢船工艺设计上存在的技术短板,急需自主研发,坚持创新驱动,大力提升造船工艺的自主设计水平,形成相关船舶产品的设计建造能力,以此来满足海洋经济发展和国家重大战略的需求。

技术实现要素:

4.为解决上述问题,本发明提供一种原油船耐腐蚀钢焊接工艺,旨在达到焊缝射线探伤结果符合cb/t 3558-2011

‑ⅱ

标准规定,磁粉探伤结果符合cb/t 3958-2004

‑ⅱ

标准规定的同时,焊接时无需对底漆进行处理、焊接后不进行热处理的目的,其所采用的技术方案是:

5.一种原油船耐腐蚀钢焊接工艺,将两块板厚12.6mm~19.8mm带有底漆的船用耐腐蚀钢板(以下简称耐腐蚀钢)对接,形成装配间隙为0-1mm的i型坡口,焊枪在焊接电流700-900a、电压为32-35v下,以450-550mm/min的速度、2.7-3.9kj/mm的焊接热输入进行i型坡口对接焊。

6.将两块板厚10mm~40mm带有底漆的耐腐蚀钢对接,形成形成装配间隙为0-1mm、坡口角度为50-60

°

、钝边高度8-12mm的y型坡口,焊枪在焊接电流600-750a、电压为28-35v下,以430-720mm/min的速度、1.8-3.2kj/mm的焊接热输入进行y型坡口对接焊。

7.将两块板厚11.5mm~46mm带有底漆的耐腐蚀钢对接,形成装配间隙为0-1mm、正面坡口角度为55-65

°

、背面坡口角度为75-85

°

、钝边高度5-7mm的x型坡口,焊枪在焊接电流600-750a、电压为27-35v下,以430-700mm/min的速度、1.6-3.2kj/mm的焊接热输入进行x型坡口对接焊。

8.采用直径为的耐腐蚀钢埋弧焊丝mcj50ns与烧结焊剂tm.sj50ns相结合对i型坡口、y型坡口、x型坡口进行焊接,焊剂在350℃下烘烤2小时。

9.在焊接过程中,针对不同坡口形状,不同的坡口角度及结构位置,采用不同的接口形式进行焊接,针对不同接口形式,其所采用的焊接速度及焊接热输入也不同,避免焊缝未熔合或有裂缝等现象。采用上述方法进行焊接,接头处的抗拉强度介于550~590mpa,在弯心直径d=4t(t为钢板厚度),弯曲角度180℃下侧弯试验合格,20℃纵向冲击韧性值稳定,

其中焊缝中心≥120j,熔合线≥100j,熔合线外2mm≥110j,满足船级社可焊性认证及生产要求,显著高于船级社规范要求的20℃的最大纵向冲击韧性值≥34j,说明焊接接头具有优良的冲击韧性。

10.上述一种原油船耐腐蚀钢焊接工艺,更进一步地,i型坡口焊缝采用双面单道焊,正面焊完后,背面用碳弧气刨开坡口;x型或y型坡口焊缝,正面坡口多层多道连续施焊至焊缝填满,背面坡口气刨后多层多道连续施焊至焊缝填满。

11.上述一种原油船耐腐蚀钢焊接工艺,更进一步地,焊道间温度不大于200℃。

12.上述一种原油船耐腐蚀钢焊接工艺,更进一步地,焊剂使用前在300-350℃环境下烘干2h以上。

13.上述一种原油船耐腐蚀钢焊接工艺,更进一步地,i型或y型或x型坡口焊接前需将板边或坡口及两侧30mm范围内油、水、切割残渣等污物清理干净。

14.采用上述方法焊接的耐腐蚀钢板,对接接头抗拉强度、焊接接头焊缝、熔合线、热影响区等冲击吸收能量值均达到较高水平,对接接头具有优良的冲击韧性及冷弯性能,满足了超大型原油轮、fpso船用耐腐蚀钢焊接制造技术。采用本发明的这种方法对耐腐蚀钢进行焊接,可达到焊接后有无气泡产生的效果,因此,无需提前清除底漆,减少了施工工序,降低了施工难度。

15.达到了船用耐腐蚀钢对接接头厚板结构制造过程中无需清除底漆、焊后不进行热处理的目的,采用多层多道连续施焊工艺时焊接接头具有优良的综合力学性能。焊接操作简便、高效、节能,适用于应用耐腐蚀钢的超大型原油轮、fpso等产品的制造及推广应用。

附图说明

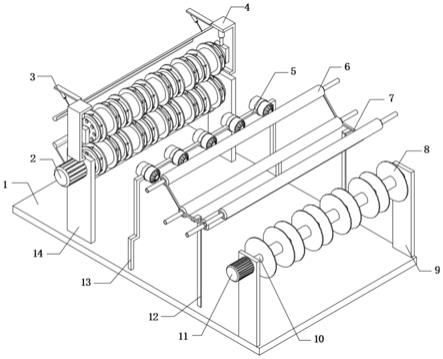

16.图1是本发明i型坡口示意图;

17.图2是本发明y型坡口示意图;

18.图3是本发明x型坡口示意图。

具体实施方式

19.结合附图对本发明作进一步说明。

20.实施例1

21.针对屈服强度为438mpa、板厚为12.6mm~19.8mm的ah36-rcw带有底漆的船用耐腐蚀钢板(以下简称耐腐蚀钢板),可采用i型坡口进行对接焊接。如图1所示,将两块尺寸均为1000mm

×

200mm

×

18mm的耐腐蚀钢板对接,形成装配间隙为1mm的i型坡口,采用直径为的船用耐腐蚀钢板埋弧焊丝mcj50ns与烧结焊剂tm.sj50ns(焊剂在350℃下烘烤2小时)相结合,使焊枪在焊接电流700-900a、电压为32-35v下,以450-550mm/min的速度、2.7-3.9kj/mm的焊接热输入进行焊接,焊接形成多道次焊道,上道次焊道温度降低至200℃以下,才能对下道次焊道进行焊接,直至焊缝填满。

22.实施例2

23.针对屈服强度为431mpa、板厚为10mm~40mm的ah36-rcw带有底漆的船用耐腐蚀钢板(以下简称耐腐蚀钢板),可采用y型坡口进行对接焊接。如图2所示,将两块尺寸均为1000mm

×

200mm

×

20mm的耐腐蚀钢板对接,形成装配间隙为1mm、坡口角度为55

°

、钝边高度

10mm的y型坡口,采用直径为的船用耐腐蚀钢板埋弧焊丝mcj50ns与烧结焊剂tm.sj50ns(焊剂在350℃下烘烤2小时)相结合,使焊枪在焊接电流650-700a、电压为29-33v下,以480-660mm/min的速度、1.8-2.9kj/mm的焊接热输入,对正面坡口由内向外依次焊接(图2中side1是正面坡口,side2是背面坡口),形成多道次焊道,上道次焊道温度降低至200℃以下,才能对下道次焊道进行焊接,直至焊缝填满。正面焊接完毕后,对背面坡口进行气刨,气刨后由内向外进行焊接,直至焊缝填满。每道次焊道焊接后,需采用风铲或钢丝刷对焊渣进行清理。

24.实施例3

25.针对屈服强度为420mpa、板厚为11.5mm~46mm的ah36-rcw带有底漆的船用耐腐蚀钢板(以下简称耐腐蚀钢板),可采用x型坡口进行对接焊接。如图3所示,将两块尺寸均为1000mm

×

200mm

×

23mm的耐腐蚀钢板对接,形成装配间隙为1mm、正面坡口角度为60

°

、背面坡口角度为80

°

、钝边高度6mm的x型坡口,采用直径为的船用耐腐蚀钢板埋弧焊丝mcj50ns与烧结焊剂tm.sj50ns(焊剂在350℃下烘烤2小时)相结合,使焊枪在焊接电流600-750a、电压为27-35v下,以430-700mm/min的速度、1.6-3.2kj/mm的焊接热输入,对正面坡口由内向外依次焊接(图3中side1是正面坡口,side2是背面坡口),形成多道次焊道,上道次焊道温度降低至200℃以下,才能对下道次焊道进行焊接,直至焊缝填满。正面焊接完毕后,对背面坡口进行气刨,气刨后由内向外进行焊接,直至焊缝填满。每道次焊道焊接后,需采用风铲或钢丝刷对焊渣进行清理。

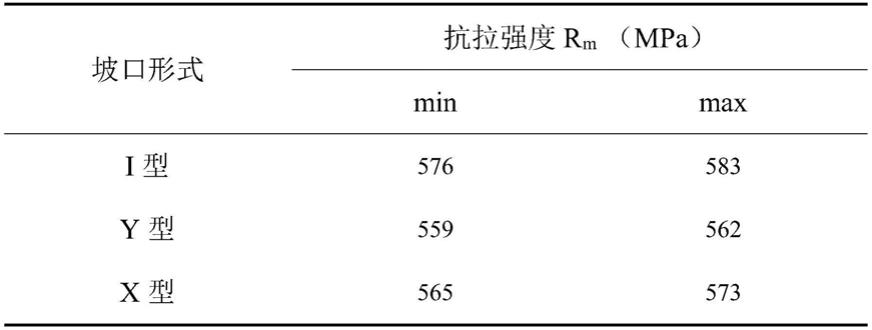

26.对上述实施例1、2、3焊接后的接头进行力学性能检测,接头拉伸试验、纵向冲击试验结果分别如表1、表2所示,宏观检验结果显示焊缝成型良好,有足够的熔深,无裂纹和未融合缺陷;硬度检测结果满足船级社可焊性认证及生产要求;破断试验结果表明填角焊缝无裂纹和未熔合等焊接缺陷。以上试验表明角接接头具有较高的焊接质量和优良的综合力学性能。

[0027][0028]

表1焊接接头拉伸试验结果

[0029][0030]

表2焊接接头纵向冲击试验结果

[0031]

通过上述船用耐腐蚀钢焊接方法获得的焊接接头经试验焊缝射线探伤结果达到cb/t 3558-2011

‑ⅱ

标准规定的验收要求,磁粉探伤结果达到cb/t 3958-2004

‑ⅱ

标准规定的验收要求。

[0032]

通过上述船用耐腐蚀钢焊接方法获得的接头,拉伸试验、纵向冲击试验结果显示焊缝成型良好,有足够的熔深,无裂纹和未融合缺陷;硬度检测结果满足船级社可焊性认证及生产要求;填角焊接头的破断试验结果表明填角焊缝无裂纹和未熔合等焊接缺陷。以上试验表明角接接头具有较高的焊接质量和优良的综合力学性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。