1.本发明涉及一种粉煤灰的处理方法,具体涉及用于制备分子筛的粉煤灰预处理方法,属于固体废弃物资源化利用领域。

背景技术:

2.分子筛是一种具有独特立方晶格结构和较大比表面积的硅铝酸盐化合物,在离子交换、气体吸附和废水处理等方面具有广泛的应用。分子筛的传统生产工艺一般由水玻璃、烧碱和氢氧化铝等化工产品为原料,经过水热反应合成,成本高昂,导致其应用领域受限。因此,分子筛的低成本制备成为重要的发展方向。由于煤矸石粉煤灰的化学成分中含有大量的 si、al 及硅酸盐等物质,可以通过一定的技术方法,将其制备为高值化的化工产品,如沸石分子筛等,既能够充分发挥煤矸石粉煤灰中有价元素的价值,又可以促进此类危险性的固体废弃物的多产业循环利用,具有重要的经济和社会意义。

3.煤矸石是采煤和洗煤过程中排放的固体废物,是在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。其主要成分是 sio2、al2o3,另外还含 fe2o3、cao、mgo、na2o 等成分。粉煤灰是从燃煤锅炉烟气中收集的粉尘和炉底渣,近些年来我国电力工业迅速发展,由燃煤发电所产生的粉煤灰逐年增加。在黑龙江省由于煤矸石洗选工艺的发展,矿区产生的煤矸石热值越来越低。为了降低企业运行成本,低热值煤矸石清洁燃烧流化床锅炉技术需求与日俱增,随之产生的粉煤灰量也成倍增长。直接倾倒堆积不仅占用大片土地,而且对水体、土壤、大气等生态环境造成很大危害,因此国家发改委和工信部等部门制定相关管理办法,鼓励开展此类固体废弃物大宗利用和高附加值利用技术的研究。

4.将煤矸石粉煤灰制备为分子筛首先要进行预处理,许多研究者在工艺路线和工艺条件上进行了探讨和创新,目前粉煤灰预处理工艺主要为酸处理和活化,活化处理包括机械活化、水热活化、碱溶(熔)活化、微波焙烧等,其中碱熔活化是目前常用的一种化学活化方法,是按照一定的比例将固体碱 naoh 与粉煤灰混合均匀后高温煅烧,从而破坏粉煤灰中的莫来石晶相、石英晶相以及玻璃体,增加粉煤灰原料的活性。酸处理的目的是为了去除粉煤灰中的赤铁矿以及氧化物等杂质,这些杂质在晶化过程中影响产物的结晶度。酸浸除铁可以实现粉煤灰中嵌布分布铁的去除,具有较高的铁去除率。但是在酸浸除铁的过程中会导致铝元素的损失。如昆明理工大学刘自亮采用盐酸和氢氟酸混酸对粉煤灰进行除铁处理,除铁效果虽好,但铝的损失高达 60% 以上。中国地质大学曹健等采用盐酸进行除铁,在盐酸浓度 20%、反应时间 60 min、液固比 5:1、反应温度 80 ℃,除铁率可达 80%,但该条件下铝等其他金属元素也会大量浸出,不利于后续硅铝等元素的资源化利用。陕西师范大学尹娜对煤矸石进行焙烧和酸浸相结合的预处理后合成了白色的沸石分子筛,按照 5:1 的液固比加入6 mol/l盐酸,80 ℃ 酸浸 9 h 后,铁的含量降为0.59%,而铝的溶出率则为 17%~50%,预处理的过程中铝元素流失较多。而且,目前单一使用酸浸法时存在着酸的使用量较大,酸浓度较高,酸浸时间较长,去除杂质的同时会造成 al 元素损失等问题。例如,专利文献cn 113428873 a中公开的粉煤灰制备hs型分子筛工艺中,粉煤灰的预处理需要用酸

常温搅拌浸洗22~26小时,酸浸时间非常长;再如,专利文献cn 106276960 a中公开的粉煤灰合成八面沸石的工艺中,粉煤灰酸浸预处理时不仅盐酸浓度高达15%,而且酸浸温度也较高,高达80~90℃。

5.总之,现有工艺的粉煤灰预处理不仅成本高、环境友好度低,关键是处理后的粉煤灰al元素损失较为严重。另外,酸处理后为了中和酸性而产生的废液较多。

技术实现要素:

6.本发明研发目的是为了提供一种粉煤灰在制备分子筛之前的预处理方法,使粉煤灰能够通过更低成本的处理获得适合制备分子筛的更优的品质。

7.本发明的技术方案如下:一种用于制备分子筛的粉煤灰预处理方法,包括如下步骤:1)取循环流化床锅炉燃烧低热值煤矸石产生的粉煤灰,研磨后进行微波酸浸处理;所述的微波酸浸处理是将所述粉煤灰与盐酸的混合物在搅拌的同时用微波处理;所述微波酸浸处理后将混合物洗至中性并烘干备用,得到酸处理后的粉煤灰;2)将步骤1)所的酸处理后的粉煤灰与碳基固体还原剂混合研磨后,在惰性气氛中使用微波处理,经高温焙烧,还原其中的赤铁矿为磁铁矿;得到还原后物料;3)去除步骤2)所得还原后物料中的磁铁矿,然后按照常规方法碱熔处理,得到含有硅酸钠和铝酸钠的粉末。

8.本发明的方案中,为了最大限度的处理固废,步骤1)选择了循环流化床锅炉燃烧低热值煤矸石产生的粉煤灰作为原料。这类原料中,sio2含量为 64.6%~66.7%,al2o3含量为21.1%~23.4%,sio2和al2o3的含量比约为3.0~3.2,fe2o3的含量约为2.9%~3.1%,mgo的含量约为 0.79%~0.9%,残碳量为2.0%~3.0%。

9.本发明优选的方案中,步骤1)所述的微波酸浸处理,盐酸浓度为1.5~3 mol/l,液固比为10 ml/g,处理时间为1 h~2 h,处理温度控制在40~80℃。

10.本发明优选的方案中,步骤1)所述的微波酸浸处理,微波功率为 250w~450w;更优选350 w。

11.本发明优选的方案中,步骤2)所述的碳基固体还原剂可以选自石墨粉、碳粉、co或 h2;最优选石墨粉。

12.进一步优选的方案中,所述的石墨与粉煤灰的重量比为0.35~0.65 : 100,最优选0.5 : 100。

13.更进一步优选的方案中,所述的石墨与粉煤灰混合物的碱度调节为0.3~0.5。

14.本发明优选的方案中,步骤2)所述的惰性气氛可以选自氩气气氛或氮气气氛,若选用co 为还原剂时可使用氮气气氛;本发明中最优选氩气气氛。

15.本发明优选的方案中,步骤2)所述的微波处理,微波功率为450w~650w;更优选550 w;所述的高温煅烧温度为550℃~700℃,煅烧时间为20~40min。

16.进一步优选的方案中,所述的高温煅烧升温速率设置为20℃/min。

17.本发明优选的方案中,步骤3)所述的去除步骤2)所得还原后物料中的磁铁矿通过磁选方法完成,具体包括:将步骤2)所得还原后物料研磨成粒径小于0.1 mm的粉末,更优选粒径在0.045~0.055 mm的占比为55%~60%;然后在85 mt~120 mt的磁选强度下进行湿式磁

选。

18.分子筛是由硅氧和铝氧组成骨架,且具有均匀孔结构的硅铝酸盐化合物。传统工艺中,粉煤灰中的主要成分硅铝元素在碱性条件下进行水热合成,通过成核、晶体生长,最终得到分子筛。该过程中,如果si、al元素含量在粉煤灰预处理阶段发生损失,将会对后续分子筛晶化过程具有不利影响,硅铝比的变化将对通过粉煤灰提取硅铝元素制备得到的分子筛类型(a 型、x 型、zsm-5 型、p 型等)产生影响。另外,粉煤灰中所含的铁矿物、mgo等都是有害无用的化学组分,其中较高的铁含量不仅影响所合成分子筛的色泽,还会严重影响分子筛的催化、吸附性能,所以为了保证用粉煤灰合成的分子筛的纯度和满足需求的性能,粉煤灰的预处理必须提高上述杂质的去除率。为了有效解决上述问题,本发明将化学法与物理法相结合,对用于制备分子筛的固废粉煤灰预处理工艺进行了改进优化,主要包括使用微波的酸浸处理和酸浸后、碱熔前的磁性杂质去除。由于粉煤灰矿相以莫来石、石英、α-al2o3为主,在此矿相下主要成分sio2、al2o3与fe2o3比较而言相对稳定,sio2、α-al2o3与盐酸反应的速率没有fe2o3与盐酸反应的速率快,基于此原理,本发明采用了微波辅助酸浸处理的工艺,与现有的酸浸除铁工艺相比,可以最大程度降低酸浸处理时盐酸的浓度和酸浸温度、缩短酸浸时间,由此控制了si、al 元素在预处理阶段的溶出量。此外,本发明酸浸后、碱熔前的磁性杂质去除是通过微波还原将粉煤灰中的赤铁矿还原为磁铁矿,再结合物理方法——磁选处理,该除杂工艺显著提高了磁铁矿等磁性物质以及氧化物杂质的去除率。

19.总之,本发明的方法既可以有效降低si、al元素在预处理阶段的溶出量,又可以显著提高杂质的去除率。这对于后续制备分子筛时减少硅铝源的添加量、获得光滑完整的晶型结构、提高分子筛在晶化过程中的结晶度等都起到了至关重要的作用。

附图说明

20.图1是本发明具体实施方式的工艺流程图。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

22.本发明提供一种用于制备分子筛的粉煤灰预处理方法,该方法以循环流化床锅炉燃烧低热值煤矸石产生的粉煤灰固废作为原料。这类固废原料中,sio2含量为 64.6%~66.7%,al2o3含量为21.1%~23.4%,sio2和al2o3的含量比约为3.0~3.2,fe2o3的含量约为2.9%~3.1%,mgo的含量约为 0.79%~0.9%,残碳量为2.0%~3.0%。

23.如图1所示,本发明的所述预处理方法步骤如下:步骤a,将一定质量的煤矸石粉煤灰烘干后用研钵研磨至一定粒度。然后将上述粉体倒入装有低浓度盐酸溶液(浓度为1.5~3 mol/l)的圆底烧瓶中,放置于微波反应装置中,在磁力搅拌作用下反应一段时间完成酸浸处理。酸浸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤至中性并烘干备用;步骤b,将步骤a处理好的样品与石墨粉共混研磨,混合均匀制成球团后倒入耐高

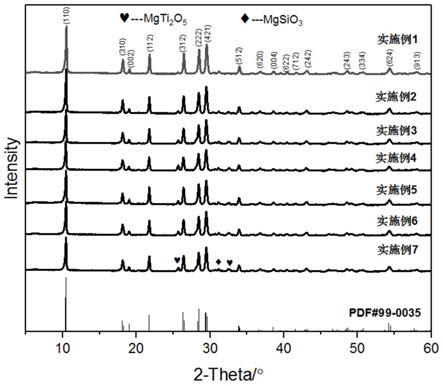

温石墨坩埚内,放置于微波反应装置中,在惰性气体氩气保护下,于550℃~700℃温度下焙烧20~40 min,升温速率设置为20℃/min,通过这一反应(微波还原)将粉煤灰样品中的赤铁矿还原为磁铁矿;步骤c,将步骤 b 还原后的球团充分研磨至粒径小于0.1 mm 的粉末,然后于一定磁选强度下在磁选管中进行湿式磁选处理,磁选后烘干备用;步骤d,将步骤 c 磁选处理后的粉末与一定质量的固体 naoh 混合均匀,倒入耐高温镍坩埚内,放置于马弗炉中高温焙烧一段时间完成碱熔处理,最优选碱固比为1.2,获得含有硅酸钠和铝酸钠的粉末。

24.以下具体列举一些实施例进一步说明:实施例一:将一定质量的煤矸石粉煤灰于105℃鼓风干燥箱中烘干水分,用玛瑙研钵研磨至一定粒度后过200目筛网。然后将上述粉体分散于1.5 mol/l的盐酸溶液中,液固比为10 ml/g。放置于微波反应装置中,设置微波功率为250w,在磁力搅拌作用和80℃温度下反应1 h。酸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤并用抽滤装置抽滤至中性,于105℃鼓风干燥箱中烘干得到酸处理后的样品。

25.将所述酸处理后的样品与还原剂石墨粉按照0.5:100的重量比混合,再加入占总体重量5%的添加剂nacl,共混研磨,同时采用cao调节碱度为0.3~0.5。混合均匀制成球团后倒入耐高温石墨坩埚内,为防止反应后的产物再次被氧化在表层覆盖一层石墨粉,然后放置于微波反应装置中。设置微波功率为450w,反应温度为600℃,惰性气体氩气流量为 0.5 l/min,并高温下焙烧 20 min,升温速率设置为 20℃/min,通过这一反应将粉煤灰样品中的赤铁矿还原为磁铁矿。

26.将还原后的球团冷却至室温,压碎后用玛瑙研钵充分研磨至粒径小于0.5 mm 的粉末,过200目筛网后的样品再次研磨,使粒径在0.05 mm左右的占比为55% ~ 60%。然后于磁选管中进行湿式磁选处理,磁选强度为85 mt。磁选后的样品烘干备用。

27.将磁选处理后的粉末与固体 naoh 混合均匀,碱固比为1.2,在玛瑙研钵中充分研磨。将混合后的粉末倒入耐高温镍坩埚内,放置于马弗炉中高温焙烧一段时间,通过碱焙烧活化破坏粉煤灰中的矿物晶体结构,获得更易于提取硅铝成分的硅酸钠和铝酸钠粉末。

28.实施例二:将一定质量的煤矸石粉煤灰于105℃鼓风干燥箱中烘干水分,用玛瑙研钵研磨至一定粒度后过200目筛网。然后将上述粉体分散于3.0 mol/l的盐酸溶液中,液固比为10 ml/g。放置于微波反应装置中,设置微波功率为450w,在磁力搅拌作用和80℃温度下反应1 h。酸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤并用抽滤装置抽滤至中性,于105℃鼓风干燥箱中烘干得到酸处理后的样品。

29.将所述酸处理后的样品与还原剂石墨粉按照0.4:100的重量比混合,再加入占总体重量5%的添加剂nacl,共混研磨,同时采用cao调节碱度为0.3~0.5。混合均匀制成球团后倒入耐高温石墨坩埚内,为防止反应后的产物再次被氧化在表层覆盖一层石墨粉,然后放置于微波反应装置中。设置微波功率为450w,反应温度为600℃,惰性气体氩气流量为 0.8 l/min,并高温下焙烧 30min,升温速率设置为 20℃/min,通过这一反应将粉煤灰样品中的赤铁矿还原为磁铁矿。

30.将还原后的球团冷却至室温,压碎后用玛瑙研钵充分研磨至粒径小于0.5 mm 的粉末,过200目筛网后的样品再次研磨,使粒径在0.05 mm左右的占比为55% ~ 60%。然后于磁选管中进行湿式磁选处理,磁选强度为100 mt。磁选后的样品烘干备用。

31.将磁选处理后的粉末与固体 naoh 混合均匀,碱固比为1.2,在玛瑙研钵中充分研磨。将混合后的粉末倒入耐高温镍坩埚内,放置于马弗炉中高温焙烧一段时间,通过碱焙烧活化破坏粉煤灰中的矿物晶体结构,获得更易于提取硅铝成分的硅酸钠和铝酸钠粉末。

32.实施例三:将一定质量的煤矸石粉煤灰于105℃鼓风干燥箱中烘干水分,用玛瑙研钵研磨至一定粒度后过200目筛网。然后将上述粉体分散于3 mol/l的盐酸溶液中,液固比为10 ml/g。放置于微波反应装置中,设置微波功率为350w,在磁力搅拌作用和80℃温度下反应1 h。酸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤并用抽滤装置抽滤至中性,于105℃鼓风干燥箱中烘干得到酸处理后的样品。

33.将所述酸处理后的样品与还原剂石墨粉按照0.6:100的重量比混合,再加入占总体重量5%的添加剂nacl,共混研磨,同时采用cao调节碱度为0.3~0.5。混合均匀制成球团后倒入耐高温石墨坩埚内,为防止反应后的产物再次被氧化在表层覆盖一层石墨粉,然后放置于微波反应装置中。设置微波功率为550w,反应温度为700℃,惰性气体氩气流量为 1 l/min,并高温下焙烧 30min,升温速率设置为 20℃/min,通过这一反应将粉煤灰样品中的赤铁矿还原为磁铁矿。

34.将还原后的球团冷却至室温,压碎后用玛瑙研钵充分研磨至粒径小于0.5 mm 的粉末,过200目筛网后的样品再次研磨,使粒径在0.05 mm左右的占比为55% ~ 60%。然后于磁选管中进行湿式磁选处理,磁选强度为120 mt。磁选后的样品烘干备用。

35.将磁选处理后的粉末与固体 naoh 混合均匀,碱固比为1.2,在玛瑙研钵中充分研磨。将混合后的粉末倒入耐高温镍坩埚内,放置于马弗炉中高温焙烧一段时间,通过碱焙烧活化破坏粉煤灰中的矿物晶体结构,获得更易于提取硅铝成分的硅酸钠和铝酸钠粉末。

36.实施例四:将一定质量的煤矸石粉煤灰于105℃鼓风干燥箱中烘干水分,用玛瑙研钵研磨至一定粒度后过200目筛网。然后将上述粉体分散于3.0 mol/l的盐酸溶液中,液固比为10 ml/g。放置于微波反应装置中,设置微波功率为250w,在磁力搅拌作用和40℃温度下反应1 h。酸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤并用抽滤装置抽滤至中性,于105℃鼓风干燥箱中烘干得到酸处理后的样品。

37.将所述酸处理后的样品与还原剂石墨粉按照0.65:100的重量比混合,再加入占总体重量 5% 的添加剂nacl,共混研磨,同时采用cao调节碱度为0.3~0.5。混合均匀制成球团后倒入耐高温石墨坩埚内,为防止反应后的产物再次被氧化在表层覆盖一层石墨粉,然后放置于微波反应装置中。设置微波功率为550w,反应温度为700℃,惰性气体氩气流量为 1 l/min,并高温下焙烧 40min,升温速率设置为 20℃/min,通过这一反应将粉煤灰样品中的赤铁矿还原为磁铁矿。

38.将还原后的球团冷却至室温,压碎后用玛瑙研钵充分研磨至粒径小于0.5 mm 的粉末,过200目筛网后的样品再次研磨,使粒径在0.05 mm左右的占比为55% ~ 60%。然后于磁选管中进行湿式磁选处理,磁选强度为120 mt。磁选后的样品烘干备用。

39.将磁选处理后的粉末与固体 naoh 混合均匀,碱固比为1.2,在玛瑙研钵中充分研磨。将混合后的粉末倒入耐高温镍坩埚内,放置于马弗炉中高温焙烧一段时间,通过碱焙烧活化破坏粉煤灰中的矿物晶体结构,获得更易于提取硅铝成分的硅酸钠和铝酸钠粉末。

40.实施例五:将一定质量的煤矸石粉煤灰于105℃鼓风干燥箱中烘干水分,用玛瑙研钵研磨至一定粒度后过200目筛网。然后将上述粉体分散于3.0 mol/l的盐酸溶液中,液固比为10 ml/g。放置于微波反应装置中,设置微波功率为350w,在磁力搅拌作用和80℃温度下反应1 h。酸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤并用抽滤装置抽滤至中性,于105℃鼓风干燥箱中烘干得到酸处理后的样品。

41.将所述酸处理后的样品与还原剂石墨粉按照0.65:100的重量比混合,再加入占总体重量 5% 的添加剂nacl,共混研磨,同时采用cao调节碱度为0.3~0.5。混合均匀制成球团后倒入耐高温石墨坩埚内,为防止反应后的产物再次被氧化在表层覆盖一层石墨粉,然后放置于微波反应装置中。设置微波功率为650w,反应温度为700℃,惰性气体氩气流量为 1 l/min,并高温下焙烧 30min,升温速率设置为 20℃/min,通过这一反应将粉煤灰样品中的赤铁矿还原为磁铁矿。

42.将还原后的球团冷却至室温,压碎后用玛瑙研钵充分研磨至粒径小于0.5 mm 的粉末,过200目筛网后的样品再次研磨,使粒径在0.05 mm左右的占比为55% ~ 60%。然后于磁选管中进行湿式磁选处理,磁选强度为120 mt。磁选后的样品烘干备用。

43.将磁选处理后的粉末与固体 naoh 混合均匀,碱固比为1.2,在玛瑙研钵中充分研磨。将混合后的粉末倒入耐高温镍坩埚内,放置于马弗炉中高温焙烧一段时间,通过碱焙烧活化破坏粉煤灰中的矿物晶体结构,获得更易于提取硅铝成分的硅酸钠和铝酸钠粉末。

44.将本发明各实施例粉煤灰预处理后得到的样品进行组分测定,结果如下:sio2含量为 71.0%~72.3%,al2o3含量为19.8%~20.6%,sio2和al2o3的含量比约为3.5~3.7,fe2o3的含量为0.61%~0.75%,mgo的含量为0.44%~0.49%。与预处理前的循环流化床锅炉燃烧低热值煤矸石产生的粉煤灰固废相比,本发明各实施例预处理后的粉煤灰中,si、al元素没有明显的浸出,同时,fe2o3杂质得到了有效去除,含量下降了74%~80%,mgo杂质也得到了较大程度去除,含量下降了38%~51%,残留含量非常少。应用该样品后续可以制备晶型结构光滑完整的分子筛材料。

45.对比例一:将一定质量的煤矸石粉煤灰于105℃鼓风干燥箱中烘干水分,用玛瑙研钵研磨至一定粒度后过200目筛网。然后将上述粉体分散于3 mol/l的盐酸溶液中,液固比为10 ml/g。不采用微波处理,仅在磁力搅拌作用和80℃温度下反应2 h。酸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤并用抽滤装置抽滤至中性,于105℃鼓风干燥箱中烘干得到酸处理后的样品。

46.其余步骤与实施例三相同。

47.将本对比例粉煤灰预处理后得到的样品进行组分测定,结果如下:sio

2 和 al2o

3 的含量比约为3.6,fe2o3的含量为1.2%,mgo的含量为0.52%。对比可知,未采用微波作为辅助手段的酸处理方法比本发明实施例的预处理方法得到的粉煤灰fe2o3的去除率低16%左右,且处理时间加倍延长,会导致 si、al 元素加倍浸出。

48.对比例二:将一定质量的煤矸石粉煤灰于105℃鼓风干燥箱中烘干水分,用玛瑙研钵研磨至一定粒度后过200目筛网。然后将上述粉体分散于3 mol/l的盐酸溶液中,液固比为10 ml/g。放置于微波反应装置中,功率为550w,在磁力搅拌作用和80℃温度下反应1 h。酸处理后取出圆底烧瓶将其中混合溶液用蒸馏水洗涤并用抽滤装置抽滤至中性,于105℃鼓风干燥箱中烘干得到酸处理后的样品。

49.不进行还原和磁选除杂,直接将酸浸处理后的粉末与固体 naoh 混合均匀,碱固比为1.2,在玛瑙研钵中充分研磨。将混合后的粉末倒入耐高温镍坩埚内,放置于马弗炉中高温焙烧一段时间,获得含有硅酸钠和铝酸钠粉末。

50.将本对比例粉煤灰预处理后得到的样品进行组分测定,结果如下:sio2和al2o3的含量比约为3.7,fe2o3的含量为 2.17%,mgo的含量为0.45%。对比可知,未采用还原和磁选除杂的方法比本发明实施例的预处理方法得到的粉煤灰 fe2o

3 的去除率低48%左右。

51.上述实施例是本发明较佳的实施方式,但本发明的实施方式并不限于上述实施例,本领域技术人员还可以对其局部进行改变、组合、替换、简化等,只要没有超出本专利的精神实质和原理,都在本专利的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。