1.本发明涉及有机固废热化学转化技术领域,特别是涉及一种抗生素菌渣资源化利用综合处置方法。

背景技术:

2.抗生素菌渣是制药行业中经微生物发酵后产生的废弃物,据估算每生产一吨的抗生素大约有8-10吨的菌渣产生。菌渣的主要成分为抗生素产生菌的菌丝体、未利用完的培养基、发酵过程中产生的代谢产物、培养基的降解物以及少量的抗生素等,具有产量大、含水率高和易腐败等特点。若处理不当,则会造成严重的环境问题,如水污染、异味,特别是抗性基因的产生等。

3.自2008年起,我国就已经将amr(抗菌素)列入中国国家危险废物目录(hw02-276-001-02),在2021年新版的国家危险废物名录中,抗生素菌渣仍然被列为危险废物(hw02-271-002-02和hw02-276-002-02)。

4.传统的抗生素菌渣处置方法是焚烧、填埋、堆肥等。燃烧会释放二噁英等污染物,对环境和人体健康造成严重危害,填埋浪费土地资源,并且会伴有耐抗生素菌的产生。

5.而资源化利用作为一种热化学处置技术,不仅具有设备简单、操作费用低、运行稳定、节能等优势,而且可以得到气、液、固三种产物,适应不同的需求,逐渐得到广泛的青睐。资源化利用处置抗生素菌渣实现对菌渣的减量化、资源化和无害化处理、处置具有重要意义。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种抗生素菌渣资源化利用综合处置方法,用于解决菌渣处置困难、资源化利用率低的问题。

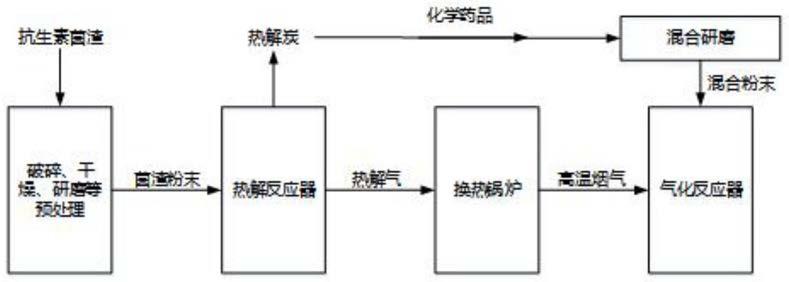

7.为实现上述目的,本发明提供如下技术方案:

8.一种抗生素菌渣资源化利用综合处置方法,将经过预处理的抗生素菌渣放入热解反应器中热解,得到热解气和热解炭;热解炭与活化剂混合放入活化反应器中,热解气通入换热锅炉中进行燃烧换热,换热后出来的烟气进入活化反应器并发生反应,最终得到活性炭。

9.进一步地,所述抗生素菌渣资源化利用综合处置方法具体包括如下步骤:

10.(1)将经过预处理的抗生素菌渣放入热解反应器中,在惰性气体保护下进行热解反应,得到热解气和热解炭;

11.(2)热解气进入换热锅炉中进行燃烧换热,控制出口烟气温度为700-850℃;热解气通入换热锅炉进行燃烧,在通过换热过程的调控,可以控制锅炉出口的烟气温度;热解气进入换热锅炉后,可为换热锅炉提供部分燃气,促进热解气的高效利用,另外换热锅炉出口烟气可进行调控;

12.(3)步骤(1)得到的热解炭与活化剂混合后研磨得到混合粉末并放入活化反应器

中,经换热锅炉产生的烟气进入装有混合粉末的活化反应器,反应后得到活性炭。

13.进一步地,步骤(1)中,所述预处理具体为:将抗生素菌渣放置在105℃烘箱内干燥至恒重后粉碎至粒径为40目。

14.进一步地,步骤(1)中,所述惰性气体为氮气,流速为400ml/min;所述热解反应温度为600℃,时间为30-120min,优选60min,升温速率为10-20℃/min。

15.进一步地,步骤(2)中,所述换热锅炉中温度为800-1000℃。

16.进一步地,步骤(3)中,所述活化剂为koh、naoh或zncl2。

17.进一步地,步骤(3)中,所述热解炭与活化剂的质量比为1:1。

18.步骤(1)得到的热解气的主要成分为co2、co、h2、ch4和其他烷烃类气体。换热锅炉出口的烟气成为主要为co2和水蒸气,经锅炉换热后,通入活化反应器的烟气温度为700-850℃。

19.与现有技术相比,本发明的有益效果为:

20.本发明提供了一种抗生素菌渣资源化利用综合处置方法,即将热解-燃烧-活化反应在串联的三个装置中进行,即热解反应器、换热锅炉和活化反应器,其中活化反应器不需要加热装置,温度完全由换热锅炉产生的高温烟气进行控制。该方法包括以下步骤:抗生素菌渣进行破碎、干燥预处理后,放入热解反应器中发生反应,得到热解气和热解炭。热解气进入换热锅炉中进行燃烧换热,换热后出来的烟气进入活化反应器并与混有活性剂的热解炭发生反应,得到高质量活性炭。相较于现有技术而言,换热锅炉可根据气化反应要求,调控出口烟气温度,充分利用热解气,既能为其他试验提供热源,又可以满足活化反应条件,保证抗生素菌渣热解的效率,提升抗生素菌渣热解过程中产物的综合利用,并能够得到高质量的活性炭产品。本发明对β-内酰胺类、大环内酯类和氨基糖苷类等多种抗生素菌渣的处置均具有较强的适应性。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本发明综合处置方法的工艺流程图。

具体实施方式

23.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

24.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

25.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规

技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

26.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

27.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

28.实施例1

29.(1)取1kg青霉素菌渣进行过滤,破碎,并放置于105℃鼓风干燥箱内24h,对干燥后的青霉素菌渣进研磨,过40目筛网,得到菌渣粉末;

30.(2)将菌渣粉末放入热解反应器中,n2以400ml/min的流速通入热解反应器中,以10℃/min的升温速率升至600℃,并保持60min,得到热解气和热解炭;其中,热解气主要成分为co2(12.53%)、co(3.32%)、ch4(1.19%)、h2(4.01%)和c

2

气体(0.94%)(c

2

气体包括c2h4、c2h6和c3h6等,c

2

是统称);

31.(3)热解炭与koh按照质量比1:1比例混合,研磨筛分过40目筛网,得到混合粉末,并放入活化反应器中;

32.(4)热解气进入换热锅炉后,锅炉温度为850℃,调节换热锅炉内的换热器,并监测出口烟气温度,并控制在700℃左右,其中,烟气的主要成分为co2(18.67%)和co(0.48%);

33.(5)烟气进入活化反应器,与混合粉末反应,生成高比表面积活性炭(1424.19m2/g)和气化气,其中,气化气的主要成分为co2(11.28%)、co(6.13%)、ch4(0.15%)、h2(2.08%)。

34.实施例2

35.同实施例1,区别在于,抗生素菌渣为林可霉素菌渣。

36.(1)取1kg林可霉素菌渣进行过滤,破碎,并放置于105℃鼓风干燥箱内24h,对干燥后的青霉素菌渣进研磨,过40目筛网,得到菌渣粉末;

37.(2)将菌渣粉末放入热解反应器中,n2以400ml/min的流速通入热解反应器中,以10℃/min的升温速率升至600℃,并保持60min,得到热解气和热解炭;其中,热解气主要成分为co2(13.15%)、co(3.18%)、ch4(1.64%)、h2(4.27%)和c

2

气体(1.04%);

38.(3)热解炭与koh按照质量比1:1比例混合,研磨筛分过40目筛网,得到混合粉末,并放入活化反应器中;

39.(4)热解气进入换热锅炉后,锅炉温度为850℃,调节换热锅炉内的换热器,并监测出口烟气温度,并控制在700℃左右,其中,烟气的主要成分为co2(19.83%)和co(0.22%);

40.(5)烟气进入活化反应器,与混合粉末反应,生成高比表面积活性炭(1328.26m2/g)和气化气,其中,气化气的主要成分为co2(13.18%)、co(7.38%)、ch4(0.24%)、h2(1.44%)。

41.实施例3

42.(1)取1kg庆大霉素菌渣进行过滤,破碎,并放置于105℃鼓风干燥箱内24h,对干燥

后的青霉素菌渣进研磨,过40目筛网,得到菌渣粉末;

43.(2)将菌渣粉末放入热解反应器中,n2以400ml/min的流速通入热解反应器中,以10℃/min的升温速率升至600℃,并保持60min,得到热解气和热解炭;其中,热解气主要成分为co2(14.65%)、co(4.13%)、ch4(2.44%)、h2(3.64%)和c

2

气体(1.08%);

44.(3)热解炭与koh按照质量比1:1比例混合,研磨筛分过40目筛网,得到混合粉末,并放入活化反应器中;

45.(4)热解气进入换热锅炉后,锅炉温度为850℃,调节换热锅炉内的换热器,并监测出口烟气温度,并控制在700℃左右,其中,烟气的主要成分为co2(19.24%)和co(0.57%);

46.(5)烟气进入活化反应器,与混合粉末反应,生成高比表面积活性炭(1632.14m2/g)和气化气,其中,气化气的主要成分为co2(14.26%)、co(3.55%)、ch4(1.28%)、h2(1.98%)。

47.实施例4

48.(1)取1kg青霉素菌渣进行过滤,破碎,并放置于105℃鼓风干燥箱内24h,对干燥后的青霉素菌渣进研磨,过40目筛网,得到菌渣粉末;

49.(2)将菌渣粉末放入热解反应器中,n2以400ml/min的流速通入热解反应器中,以10℃/min的升温速率升至600℃,并保持60min,得到热解气和热解炭;其中,热解气主要成分为co2(12.29%)、co(3.18%)、ch4(1.25%)、h2(3.89%)和c

2

气体(0.78%);

50.(3)热解炭与naoh按照质量比1:1比例混合,研磨筛分过40目筛网,得到混合粉末,并放入活化反应器中;

51.(4)热解气进入换热锅炉后,锅炉温度为850℃,调节换热锅炉内的换热器,并监测出口烟气温度,并控制在700℃左右,其中,烟气的主要成分为co2(18.16%)和co(0.65%);

52.(5)烟气进入活化反应器,与混合粉末反应,生成高比表面积活性炭(1284.27m2/g)和气化气,其中,气化气的主要成分为co2(10.36%)、co(6.87%)、ch4(0.24%)、h2(1.89%)。

53.实施例5

54.同实施例1,区别在于,活化剂为zncl2。

55.(1)取1kg青霉素菌渣进行过滤,破碎,并放置于105℃鼓风干燥箱内24h,对干燥后的青霉素菌渣进研磨,过40目筛网,得到菌渣粉末;

56.(2)将菌渣粉末放入热解反应器中,n2以400ml/min的流速通入热解反应器中,以10℃/min的升温速率升至600℃,并保持60min,得到热解气和热解炭;其中,热解气主要成分为co2(11.98%)、co(3.76%)、ch4(1.68%)、h2(4.06%)和c

2

气体(0.84%);

57.(3)热解炭与zncl2按照质量比1:1比例混合,研磨筛分过40目筛网,得到混合粉末,并放入活化反应器中;

58.(4)热解气进入换热锅炉后,锅炉温度为850℃,调节换热锅炉内的换热器,并监测出口烟气温度,并控制在700℃左右,其中,烟气的主要成分为co2(17.98%)和co(0.43%);

59.(5)烟气进入活化反应器,与混合粉末反应,生成高比表面积活性炭(874.86m2/g)和气化气,其中,气化气的主要成分为co2(13.16%)、co(5.26%)、ch4(0.78%)、h2(0.86%)。

60.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和

原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。