1.本发明属建筑材料领域,具体涉及一种利用工业废弃原料制备的高贝利特-硫铝酸钙-硫硅酸钙水泥熟料及其方法。

背景技术:

2.普通硅酸盐水泥熟料中主要矿物为硅酸三钙(c3s,阿利特),其形成温度高(1350-1450℃),co2排放量大,造成了很大的环境压力和能源消耗。世界上许多机构都在积极探索新型熟料体系,如中国建筑材料科学研究院研发的硫铝酸盐水泥熟料(csa水泥熟料),主要矿物为硫铝酸钙(c4a3$,ye'elimite)和硅酸二钙(c2s,贝利特),是以石灰石、矾土、石膏为原料,在1300-1350℃下煅烧制备而得;法国的lafarge提出的aether水泥熟料,主要矿物为c4a3$、c2s、c2(a,f),可以在1200-1300℃生产;德国的heidelbergcement提出了贝利特-硫铝酸钙-硫硅酸钙体系水泥熟料(bct水泥熟料),主要矿物为c4a3$、c2s、c2(a,f)和硫硅酸钙(c5s2$,ternesite),可以在1250-1300℃生产。由于这些体系熟料煅烧温度低、co2排放少,并且由其制备的水泥具有早期水化快,早期强度高等优势,近几十年备受国内外水泥领域科技工作者的关注。但是,目前国内外针对以c4a3$矿物为主的熟料体系,在制备上采用的原料品质较高,如大量使用铝矾土作为原料,这必然造成这些体系熟料的高成本,并且也不符合我国环境保护的方针政策。为此,本发明提出采用工业废弃原料制备高贝利特-硫铝酸钙-硫硅酸钙体系熟料。

技术实现要素:

3.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种利用工业废弃原料,制备具有良好强度发展的高贝利特-硫铝酸钙-硫硅酸钙水泥熟料。

4.为了实现上述目的,本发明采取的技术方案如下:

5.一种高贝利特-硫铝酸钙-硫硅酸钙水泥熟料,它由如下原料配制成生料后烧制而成:

[0006][0007][0008]

优选地,所述的高贝利特-硫铝酸钙-硫硅酸钙水泥熟料由如下原料配制成生料后烧制而成:

[0009][0010]

具体地,所述原料中,石灰石中cao含量为45~56wt%;磷石膏中so3含量35~47wt%;粉煤灰中sio2含量为50~60wt%,al2o3含量为30~35wt%;铝矾土中al2o3含量为75~85wt%。

[0011]

优选地,所述原料的化学组成如下表:

[0012][0013]

具体地,本发明所述的高贝利特-硫铝酸钙-硫硅酸钙水泥熟料中,贝利特含量不少于40wt.%,硫铝酸钙含量为20~35wt.%,硫硅酸钙含量为2~23%。

[0014]

优选地,熟料中,贝利特含量不少于48.5wt.%,硫铝酸钙含量为30~35wt.%,硫硅酸钙含量为10~15%。

[0015]

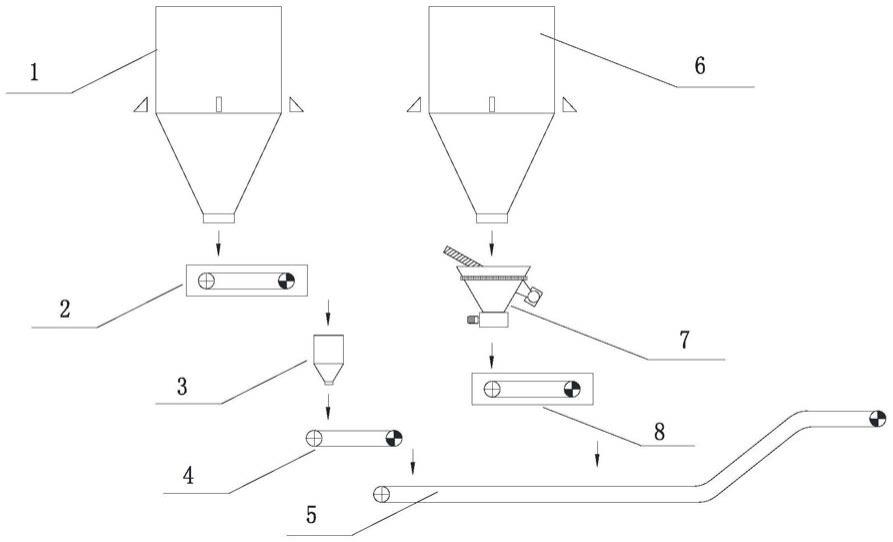

进一步地,本发明还提供上述高贝利特-硫铝酸钙-硫硅酸钙水泥熟料的制备方法,包括如下步骤:

[0016]

(1)将各原料分别烘干后进行粉磨,得到各原料粉体备用;

[0017]

(2)将步骤(1)中各原料粉体按照份数比混合,经混料机均化,得到生料;

[0018]

(3)将步骤(2)生料在1150-1200℃煅烧30-120分钟;

[0019]

(4)将步骤(3)煅烧产物取出后快速冷却至室温,然后经粉磨即得。

[0020]

具体地,步骤(1)中,各原料经粉磨形成≤200目的粉体。

[0021]

优选地,步骤(2)中,混料机均化时间为12~24h。

[0022]

优选地,步骤(3)中,按照升温速率10~20℃/min,将生料加热至1150-1200℃。

[0023]

优选地,步骤(4)中,所述的快速冷却采用风冷冷却方式。

[0024]

本发明还要求保护一种高贝利特-硫铝酸钙-硫硅酸钙水泥,它由上述的熟料与石膏进行混合制备而成,石膏的掺量根据熟料中硫铝酸钙与so3摩尔比为2:1计算而得。

[0025]

有益效果:

[0026]

本发明利用粉煤灰、磷石膏等工业副产品加上石灰石、少量铝矾土作为原材料,在1100-1200℃煅烧30-120min得到水泥熟料,该熟料的煅烧温度比opc低约250℃,比csa水泥熟料低约100-150℃,能够降低能耗;熟料中的钙含量低,使用更少的石灰石原料,co2排放低。该熟料对高品质铝矾土的依懒性不强,可以少量使用低品位铝矾土甚至不添加铝矾土作为铝源;熟料的耐磨性好,能够显著降低熟料粉碎所需要的能量和机械损耗。由该体系熟料制备的水泥具有早期强度高,后期强度能继续发展等优势。

附图说明

[0027]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0028]

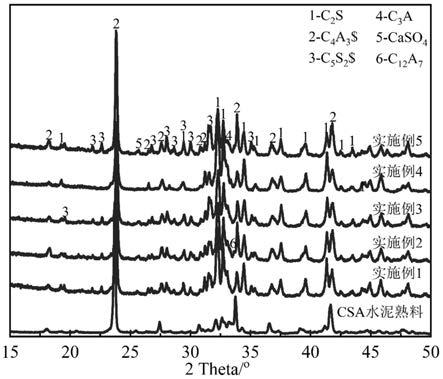

图1是本发明实施例1~5制备的水泥熟料和csa水泥熟料的xrd图谱。

[0029]

图2是本发明实施例1~5制备的byt水泥和csa水泥不同龄期的净浆强度。

[0030]

图3是csa水泥水化不同龄期的xrd图谱。

[0031]

图4是实施例1制备的byt水泥水化不同龄期的xrd图谱。

[0032]

图5是实施例2制备的byt水泥水化不同龄期的xrd图谱。

[0033]

图6是实施例3制备的byt水泥水化不同龄期的xrd图谱。

[0034]

图7是实施例4制备的byt水泥水化不同龄期的xrd图谱。

[0035]

图8是实施例5制备的byt水泥水化不同龄期的xrd图谱。

[0036]

图中,e=钙矾石;g=石膏;b=硅酸二钙;t=硫硅酸钙;y=硫铝酸钙。

具体实施方式

[0037]

根据下述实施例,可以更好地理解本发明。

[0038]

以下实施例中,原材料的化学组成如表1所示。

[0039]

表1原材料的化学组成(wt.%)

[0040][0041][0042]

实施例1:

[0043]

本实施例的高贝利特-硫铝酸钙-硫硅酸钙熟料的原料组成为:

[0044][0045]

具体制备方法是:将粉煤灰、磷石膏、石灰石和铝矾土在100℃下烘24h,然后粉磨成粒度≤200目的粉体;将石灰石、磷石膏、粉煤灰和铝矾土按照以上比例混合,在混料机中混合12h,将20g混好的粉体在20mpa下压制成直径20mm的圆片,将圆片放入箱式电阻炉中以10℃/min升温至1150℃保温30min后取出,利用风力快速冷却;再将熟料块破碎至200目即得。

[0046]

实施例2:

[0047]

本实施例的高贝利特-硫铝酸钙-硫硅酸钙熟料的原料组成为:

[0048][0049]

具体制备方法是:将粉煤灰、磷石膏、石灰石和铝矾土在100℃下烘24h,然后粉磨成粒度≤200目的粉体;将石灰石、磷石膏、粉煤灰和铝矾土按照58.00/10.33/20.61/11.06的比例混合,在混料机中混合12h,将20g混好的粉体在20mpa下压制成直径20mm的圆片,将圆片放入箱式电阻炉中以10℃/min升温至1150℃保温30min后取出,利用风力快速冷却;再将熟料块破碎至200目即得。

[0050]

实施例3:

[0051]

本实施例的高贝利特-硫铝酸钙-硫硅酸钙熟料的原料组成为:

[0052][0053]

具体制备方法是:将粉煤灰、磷石膏、石灰石和铝矾土在100℃下烘24h,然后粉磨成粒度≤200目的粉体;将石灰石、磷石膏、粉煤灰和铝矾土按照60.10/10.02/25.55/4.33的比例混合,在混料机中混合12h,将20g混好的粉体在20mpa下压制成直径20mm的圆片,将圆片放入箱式电阻炉中以10℃/min升温至1170℃保温90min后取出,利用风力快速冷却;再将熟料块破碎至200目,即得。

[0054]

实施例4:

[0055]

本实施例的高贝利特-硫铝酸钙-硫硅酸钙熟料的原料组成为:

[0056][0057]

具体制备方法是:将粉煤灰、磷石膏、石灰石和铝矾土在100℃下烘24h,然后粉磨成粒度≤200目的粉体;将石灰石、磷石膏、粉煤灰和铝矾土按照64.00/5.80/30.20/0.00的比例混合,在混料机中混合12h,将20g混好的粉体在20mpa下压制成直径20mm的圆片,将圆片放入箱式电阻炉中以10℃/min升温至1170℃保温90min后取出,利用风力快速冷却;再将熟料块破碎至200目,即得。

[0058]

实施例5:

[0059]

本实施例的高贝利特-硫铝酸钙-硫硅酸钙熟料的原料组成为:

[0060][0061][0062]

具体制备方法是:将粉煤灰、磷石膏、石灰石和铝矾土在100℃下烘24h,然后粉磨成粒度≤200目的粉体;将石灰石、磷石膏、粉煤灰和铝矾土按照56.50/12.43/19.44/11.63的比例混合,在混料机中混合12h,将20g混好的粉体在20mpa下压制成直径20mm的圆片,将圆片放入箱式电阻炉中以10℃/min升温至1150℃保温90min后取出,利用风力快速冷却;再将熟料块破碎至200目,即得。

[0063]

将实施例1~5煅烧后的水泥熟料和csa水泥熟料进行xrd测试,扫描速度为5

°

/min,步长0.01,结果见图1。从图中可以看出:byt熟料中未见游离氧化钙的衍射峰,说明熟料容易烧成,熟料中有少量的铝酸盐中间相(c3a,c

12

a7)和未反应完全的残余硫酸钙,这是较低的煅烧温度形成硫铝酸钙不完全导致的。

[0064]

根据xrd图谱,采用rietveld精修和nist al2o3作为外标样对熟料的矿物组成进行定量计算,结果见表2。熟料中贝利特的含量均为最高,其次是硫铝酸钙和硫硅酸钙,三种主要物相的含量总和都在95wt.%以上。

[0065]

表2熟料的矿物组成

[0066][0067]

将实施例1~5得到的水泥熟料与占熟料质量百分数分别为14.61wt.%、21.95wt.%、15.35wt.%、12.47wt.%、21.33wt.%的石膏混合,得到高贝利特-硫铝酸钙-硫硅酸钙水泥(byt),硫铝酸盐水泥(csa)熟料中添加了32.67wt.%的石膏。按通用水泥净浆强度试验标准测得水泥浆体胶凝材料的抗压强度,水灰比为0.6,结果见图2。从图中可以看出:csa水泥在水化后期(90-180d),强度基本没有增加,byt水泥仍然具有较好的强度发展,在水化后期强度还可以不断增长,实施例2在水化各龄期的强度均要超过csa水泥,实施例3和实施例5的后期强度也逐渐赶超csa水泥。

[0068]

得到的高贝利特-硫铝酸钙-硫硅酸钙水泥,采用水灰比0.6进行水化实验,在20

±

0.1℃,湿度大于95%的水泥恒温养护箱中进行养护,分别得到1h~90d的水化样品,各样品的水化产物xrd图谱见图3至图8。从图中可以看出:byt水泥的水化产物主要是钙矾石;byt水泥中硫铝酸钙的水化速度非常快,水化6小时就已经基本消耗完全,同时伴随着石膏的快速消耗,csa水泥中的硫铝酸钙在1天时才基本完全水化。随着水化时间的延长,硫硅酸钙的衍射峰有所减弱,说明一直被认为惰性的硫硅酸钙在硫铝酸钙水化的影响下产生了水化活性。贝利特的衍射峰变化不是很明显,这与其较慢的水化速度有关。

[0069]

本发明提供了一种高贝利特-硫铝酸钙-硫硅酸钙水泥熟料及其制备方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。