1.本实用新型涉及薄壁管制造技术领域,特别是涉及一种薄壁管及薄壁管加工设备。

背景技术:

2.现有技术中,金属薄壁管以结构件、流体输送管路、承压边界等形式被广泛运用于如化工、石油、轻纺、医疗、食品、航空航天等行业。

3.现有金属管件加工技术成熟,主要成型方式包括拉拔成型、挤压成型和轧制成型等。区别于传统管道,金属薄壁管/套一般运用于特殊场合,为满足金属薄壁管/套加工要求以及性能要求,金属薄壁管/套加工在实践中依然为管材加工的难点。

4.现有技术中,如申请号为cn201711083332.0,发明创造名称为一种金属薄壁管制备方法、金属薄壁管件和心血管支架;申请号为cn202010557060.9,发明创造名称为一种空间核动力装置用薄壁管制造工艺;申请号为cn201810708198.7,发明创造名称为一种薄壁套加工方法等技术方案,均提出了相关的用于薄壁管/套制造的技术方案。

5.进一步丰富薄壁管加工方案,以适应不同场合下对薄壁管性能的需要,对薄壁管加工技术的发展具有积极意义。

技术实现要素:

6.针对上述提出的进一步丰富薄壁管加工方案,以适应不同场合下对薄壁管性能的需要,对薄壁管加工技术的发展具有积极意义的技术问题,本实用新型提供了一种薄壁管及薄壁管加工设备。采用本方案提出的技术方案,可有效保障薄壁管的高温性能。

7.针对上述问题,本实用新型提供的一种薄壁管及薄壁管加工设备通过以下技术要点来解决问题:一种薄壁管加工设备,包括芯棒,所述薄壁管包括薄壁管本体,所述芯棒的外径小于所述薄壁管本体的内径;

8.所述芯棒上还设置有流体通道或/和加热装置。

9.本方案提供的加工设备用于加工所提出的薄壁管,具体技术方案中,所述芯棒作为薄壁管加工过程中的模芯,具体运用为穿插于薄壁管中用于所述薄壁管本体的壁厚减薄加工。设置为芯棒的外径小于所述薄壁管本体的内径,旨在使得芯棒在插入薄壁管本体时,不仅便于导入,同时芯棒并不会由薄壁管本体的内侧胀挤薄壁管本体的侧壁而导致芯棒对薄壁管本体的约束致使薄壁管中残余应力,同时,现有常规运用中,芯棒主要用作薄壁管本体的壁厚减薄加工过程,如薄壁管本体同步于芯棒随转后利用车削或磨削等完成所述减薄加工时,均需要芯棒与薄壁管本体内壁之间具有一定摩擦力以维持芯棒稳定的转动状态,故本方案中进一步设置为还包括所述流体通道和/或加热装置。在具体运用时,在芯棒导入薄壁管本体后,所述流体通道用于向芯棒内部导入热流体,以通过热流体的热量实现芯棒热膨胀;所述加热装置用于对芯棒进行加热,以通过加热装置产生的热量实现芯棒热膨胀,这样,可实现:通过芯棒热膨胀增大芯棒的外径缩小芯棒外径与薄壁管本体内径差值,而芯

棒的温度调整可在一定范围内线性调整,故芯棒约束薄壁管本体时的外径也能够在一定范围内线性调节,最终使得两者的摩擦力足以使得薄壁管本体在被加工过程中随芯棒稳定转动。区别于传统芯棒约束薄壁管本体的方案,可做到芯棒能够约束薄壁管本体并使得薄壁管本体随转的同时,芯棒与薄壁管之间的作用力适中,通过减小或避免芯棒在约束薄壁管本体时对薄壁管本体的挤压,达到利于保障薄壁管使用于高温环境过程中保持持久的泄漏率需求的目的。

10.在具体运用时,通过对芯棒的升温程度控制达到控制芯棒变形量,所述变形量可通过测量获得、可通过芯棒的温度间接换算获得、可通过芯棒与薄壁管本体之间的挤压力大小获得。优选的,考虑到加工误差、芯棒使用过程中的变形,采用挤压力大小的方式。

11.作为本领域技术人员,无论是薄壁管本体在最终成型之前的管坯还是芯棒,在具体加工时都不可避免存在加工误差,而芯棒用于薄壁管/套加工为现有技术,为使得芯棒能够支撑薄壁管本体以及使得薄壁管本体能够在芯棒表面的作用下随芯棒转动,芯棒在约束薄壁管本体的最终形态下,在芯棒的外径可以是小于薄壁管本体的内径,也可以是等于薄壁管本体的内径,也可以是大于薄壁管本体的内径,考虑到必要性以及芯棒对薄壁管内应力造成的影响,在本方案中,大于薄壁管本体的内径是不可取的。针对小于薄壁管本体内径的情况,根据芯棒与管坯的加工精度以及具体尺寸,当薄壁管的长度大于500mm、外径数值为20~50mm时,采用芯棒的外径与薄壁管本体的内径的差值为0.05~0.2mm(芯棒被加热后的最终尺寸形态)均能使得薄壁管本体与芯棒随转并运用于薄壁管本体通过车削、磨削实现壁厚减薄加工。

12.作为所述的薄壁管加工设备更进一步的技术方案:

13.作为设置流体通道的具体形式,设置为:所述芯棒为其上设置有中心孔的管状结构;

14.所述中心孔作为所述流体通道。在具体运用时,在一些实施例中将芯棒架设于转动设备上,通过车削、磨削加工完成薄壁管本体壁厚减薄加工,设置为还包括旋转接头,以上中心孔与热源的对接通过旋转接头连接热流体引入源,这样,可使得芯棒在转动过程中通过所述中心孔持续获得热量输入。

15.作为设置加热装置的具体形式,设置为:所述芯棒为其上设置有中心孔的管状结构;

16.所述中心孔中还安装有电热管,所述电热管作为所述加热装置。所述加热装置为与以上流通通道实现芯棒加热的并列方案,在具体运用时,优选设置为所述芯棒上设置有流体通道和加热装置,用于实现:通过流体通道实现芯棒预加热,在完成预加热后,通过加热装置实现芯棒温度微调或温度保持,具体工艺可采用在芯棒转动之前通过流体通道实现预加热,而后断开芯棒与热流体引入管路的连接,此后仅通过加热装置实现芯棒温度微调或温度保持,这样,不仅可整体简化加工设备的复杂程度,同时利用如为电加热器的加热装置,精确、灵敏的对芯棒温度实现高可控性调节。在具体运用时,可在芯棒的一端安装供能装置,所述供能装置可设置为采用电刷滑环或蓄电池,以上蓄电池用于为加热装置进行供电,所述电刷滑环用于加热装置与外部电源连接,以实现:在芯棒持续转动过程中,实时为供能装置提供用于实现加热的电能。

17.作为一种利于芯棒外侧各位置变形均匀程度的电热管设置方案,设置为:所述电

热管的数量为1,电热管、芯棒、中心孔三者轴线共线。本方案的设置方式利用电热管周向上各位置对芯棒内壁各位置均匀的热输入,使得芯棒各位置能够均匀升温,从而避免薄壁管本体局部受到芯棒的扩张作用而导致产生内应力。

18.作为一种用于对电热管进行供电的具体方案,设置为:还包括安装于芯棒端部、呈圆环状、轴线与芯棒轴线共线的供能装置;

19.所述供能装置为电刷滑环或蓄电池;

20.所述电刷滑环用于实现电热管与电源电连接;

21.所述蓄电池用于为电热管供电。本方案中,设置为所述供能装置呈圆环状、轴线与芯棒轴线共线,旨在避免供能装置影响芯棒在转动时的重心位置,从而减小芯棒在转动过程中的振动程度以提升薄壁管加工质量。所述电刷滑环即为一种在芯棒转动过程中,能够实现其上电热管与外部电源建立电连接的技术方案;所述蓄电池作为蓄电装置,通过同步于电热管转动,为电热管提供持续的电能输入。

22.为实现芯棒变形量能够被实时监测,设置为:所述芯棒的外侧面上设置有安装槽,还包括通过所述安装槽安装于芯棒上的应变片;

23.所述应变片填充所述安装槽,且应变片的部分外表面或全部外表面位于芯棒外侧面形成的柱形面上。本方案中,所述应变片作为压力传感器的组成部分,利用芯棒变形导致的应变片与薄壁管本体内壁接触力变化,判定芯棒的变形程度,从而为芯棒加热提供控制依据。作为本领域技术人员,在芯棒约束薄壁管本体时,可设置为芯棒的长度大于薄壁管本体的长度,同时安装为芯棒的两端均相对于薄壁管本体外露,在芯棒变形量控制上,亦可通过尺寸测量工具直接测量芯棒外露部分的外径变化获取到芯棒的尺寸变化量,但相较于采用以上采用应变片的方案,在测量便捷性上以及对加工效率的影响上均优选采用所提出的应变片方案。同时作为本领域技术人员,所述柱形面即为芯棒外侧所形成的规则圆柱面,即:应变片的部分外表面或全部外表面朝向芯棒端部的投影与芯棒侧面朝向芯棒端部的投影重合。

24.以上方案中,采用应变片的方案可在芯棒转动过程中实时测量芯棒与薄壁管本体的配合状态,为使得芯棒在转动至任意角度时,相应的压力传感器均能够输出相对稳定和准确的测量值,设置为:所述安装槽为轴线与芯棒轴线共线的环形槽,所述应变片为完全填补所述环形槽、外侧面与芯棒外侧面齐平的环状结构。

25.考虑到本方案提供的薄壁管在具体加工过程中的固溶处理过程,且使得薄壁管能够与芯棒形成组合体被整体吊装至固溶处理处理炉中以及冷却环境下,以利用芯棒控制薄壁管的变形,设置为:所述芯棒的两端均设置有吊装孔;

26.所述吊装孔为钻制于芯棒端部、轴线与芯棒轴线垂直且相交的通孔。以上吊装孔的开孔形式旨在避免因为吊装孔开孔影响芯棒的重心位置,从而减小芯棒在转动过程中的振动程度以提升薄壁管加工质量。

27.为便于将薄壁管本体约束在芯棒轴线上的特定位置,避免薄壁管本体因为在芯棒轴线上发生窜动而影响对薄壁管的加工质量,同时通过端部约束,提高薄壁管本体同步于芯棒转动同步性以及可靠性的技术方案,设置为:所述芯棒的各端均设置有外螺纹;

28.所述芯棒的各端均匹配有通过所述外螺纹与芯棒螺纹连接的挡环;

29.所述挡环的尺寸满足:在薄壁管本体套设于芯棒上后,薄壁管本体沿着芯棒轴线

朝向任意挡环的投影均落在该挡环的端面上。本方案中,通过各侧的挡环为薄壁管本体对应端的端部提供压力达到约束薄壁管本体的目的。

30.本方案还涉及一种薄壁管,包括薄壁管本体,所述薄壁管本体的壁厚值为0.15~0.35mm,所述薄壁管本体采用如上任意一项所述的薄壁管加工设备加工而成:所述芯棒作为薄壁管本体加工过程中的支撑件;

31.所述薄壁管本体的材质为tp 316h。

32.本方案针对薄壁管在高温环境(如大于500℃)下的运用,提供了一种抗高温蠕变性能强,以保障薄壁管在高温环境下使用时的持久强度、可避免或减轻薄壁管在高温环境下产生高温晶间腐蚀,在薄壁管运用于作为压力边界时,不仅使得薄壁管能够持久维持力学性能,同时能够持久维持良好泄漏率的技术方案。

33.具体的,本方案中对薄壁管本体壁厚的限定提供了一种具体壁厚的薄壁管,对薄壁管本体材料的限定提供了一种为奥氏体不锈钢材质的薄壁管。现有技术中,常用的国标以及astm标准中均对奥氏体不锈钢的化学成分进行了清晰的界定,采用奥氏体不锈钢作为薄壁管的管材,不仅使得薄壁管具有理想的强度,同时可使得薄壁管在加工过程中具有适宜的硬度和塑性,以避免在加工过程中出现裂纹以及控制表面粗糙度,达到方便加工以及在满足在作为承压边界使用工况下的泄漏率要求。

34.作为本领域技术人员,以上限定的壁厚数值范围旨在考虑某一或一些使用情况下对薄壁管壁厚的要求,同时为对薄壁管壁厚的具体定义,在设计构思与本方式提供的构思相同的情况下,其他数值的壁厚应当被认定为与以上数值范围特征相等同。

35.现有技术中,相对成熟的能够被可靠运用于高温环境下的耐热合金包括304h、316h、800h、9gr-1mo-v等,本方案中采用的tp 316h不仅为一种高温环境下使用时持久强度好的材料形式,同时为一种可有效避免产生高温晶间腐蚀的高碳含量奥氏体不锈钢。

36.本方案提供的薄壁管采用以上提出的加工设备加工,以芯棒的外径小于所述薄壁管本体的内径作为特定技术特征,结合以上的分析,通过解决薄壁管本体在加工过程中被约束以及约束对薄壁管本体造成的内应力问题,可有效保障薄壁管在高温环境下使用同时作为承压边界使用时的泄漏率性能。

37.本实用新型具有以下有益效果:

38.本方案提供的加工设备用于加工所提出的薄壁管,具体技术方案中,所述芯棒作为薄壁管加工过程中的模芯,具体运用为穿插于薄壁管中用于所述薄壁管本体的壁厚减薄加工。设置为芯棒的外径小于所述薄壁管本体的内径,旨在使得芯棒在插入薄壁管本体时,不仅便于导入,同时芯棒并不会由薄壁管本体的内侧胀挤薄壁管本体的侧壁而导致芯棒对薄壁管本体的约束致使薄壁管中残余应力,同时,现有常规运用中,芯棒主要用作薄壁管本体的壁厚减薄加工过程,如薄壁管本体同步于芯棒随转后利用车削或磨削等完成所述减薄加工时,均需要芯棒与薄壁管本体内壁之间具有一定摩擦力以维持芯棒稳定的转动状态,故本方案中进一步设置为还包括所述流体通道和/或加热装置。在具体运用时,在芯棒导入薄壁管本体后,所述流体通道用于向芯棒内部导入热流体,以通过热流体的热量实现芯棒热膨胀;所述加热装置用于对芯棒进行加热,以通过加热装置产生的热量实现芯棒热膨胀,这样,可实现:通过芯棒热膨胀增大芯棒的外径缩小芯棒外径与薄壁管本体内径差值,而芯棒的温度调整可在一定范围内线性调整,故芯棒约束薄壁管本体时的外径也能够在一定范

围内线性调节,最终使得两者的摩擦力足以使得薄壁管本体在被加工过程中随芯棒稳定转动。区别于传统芯棒约束薄壁管本体的方案,可做到芯棒能够约束薄壁管本体并使得薄壁管本体随转的同时,芯棒与薄壁管之间的作用力适中,通过减小或避免芯棒在约束薄壁管本体时对薄壁管本体的挤压,达到利于保障薄壁管使用于高温环境过程中保持持久的泄漏率需求的目的。

附图说明

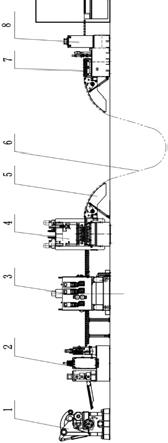

39.图1 为本方案所述的一种薄壁管加工设备一个具体实施例的结构示意图,该示意图局部剖视;

40.图2 为本方案所述的一种薄壁管一个具体实施例与薄壁管加工设备一个具体实施例所形成的装配体的结构示意图;

41.图3 为本方案所述的一种薄壁管一个具体实施例与薄壁管加工设备一个具体实施例所形成的装配体的局部剖视图。

42.附图中的附图标记分别为:1、芯棒,2、中心孔,3、应变片,4、吊装孔,5、供能装置,6、挡环,7、薄壁管本体,8、电热管。

具体实施方式

43.下面结合实施例对本实用新型作进一步的详细说明,但是本实用新型不仅限于以下实施例:

44.实施例1:

45.如图1至图3所示,一种薄壁管加工设备,包括芯棒1,所述薄壁管包括薄壁管本体7,所述芯棒1的外径小于所述薄壁管本体7的内径;

46.所述芯棒1上还设置有流体通道或/和加热装置。

47.本方案提供的加工设备用于加工所提出的薄壁管,具体技术方案中,所述芯棒1作为薄壁管加工过程中的模芯,具体运用为穿插于薄壁管中用于所述薄壁管本体7的壁厚减薄加工。设置为芯棒1的外径小于所述薄壁管本体7的内径,旨在使得芯棒1在插入薄壁管本体7时,不仅便于导入,同时芯棒1并不会由薄壁管本体7的内侧胀挤薄壁管本体7的侧壁而导致芯棒1对薄壁管本体7的约束致使薄壁管中残余应力,同时,现有常规运用中,芯棒1主要用作薄壁管本体7的壁厚减薄加工过程,如薄壁管本体7同步于芯棒1随转后利用车削或磨削等完成所述减薄加工时,均需要芯棒1与薄壁管本体7内壁之间具有一定摩擦力以维持芯棒1稳定的转动状态,故本方案中进一步设置为还包括所述流体通道和/或加热装置。在具体运用时,在芯棒1导入薄壁管本体7后,所述流体通道用于向芯棒1内部导入热流体,以通过热流体的热量实现芯棒1热膨胀;所述加热装置用于对芯棒1进行加热,以通过加热装置产生的热量实现芯棒1热膨胀,这样,可实现:通过芯棒1热膨胀增大芯棒1的外径缩小芯棒1外径与薄壁管本体7内径差值,而芯棒1的温度调整可在一定范围内线性调整,故芯棒1约束薄壁管本体7时的外径也能够在一定范围内线性调节,最终使得两者的摩擦力足以使得薄壁管本体7在被加工过程中随芯棒1稳定转动。区别于传统芯棒1约束薄壁管本体7的方案,可做到芯棒1能够约束薄壁管本体7并使得薄壁管本体7随转的同时,芯棒1与薄壁管之间的作用力适中,通过减小或避免芯棒1在约束薄壁管本体7时对薄壁管本体7的挤压,达到

利于保障薄壁管使用于高温环境过程中保持持久的泄漏率需求的目的。

48.在具体运用时,通过对芯棒1的升温程度控制达到控制芯棒1变形量,所述变形量可通过测量获得、可通过芯棒1的温度间接换算获得、可通过芯棒1与薄壁管本体7之间的挤压力大小获得。优选的,考虑到加工误差、芯棒1使用过程中的变形,采用挤压力大小的方式。

49.作为本领域技术人员,无论是薄壁管本体7在最终成型之前的管坯还是芯棒1,在具体加工时都不可避免存在加工误差,而芯棒1用于薄壁管/套加工为现有技术,为使得芯棒1能够支撑薄壁管本体7以及使得薄壁管本体7能够在芯棒1表面的作用下随芯棒1转动,芯棒1在约束薄壁管本体7的最终形态下,在芯棒1的外径可以是小于薄壁管本体7的内径,也可以是等于薄壁管本体7的内径,也可以是大于薄壁管本体7的内径,考虑到必要性以及芯棒1对薄壁管内应力造成的影响,在本方案中,大于薄壁管本体7的内径是不可取的。针对小于薄壁管本体7内径的情况,根据芯棒1与管坯的加工精度以及具体尺寸,当薄壁管的长度大于500mm、外径数值为20~50mm时,采用芯棒1的外径与薄壁管本体7的内径的差值为0.05~0.2mm(芯棒1被加热后的最终尺寸形态)均能使得薄壁管本体7与芯棒1随转并运用于薄壁管本体7通过车削、磨削实现壁厚减薄加工。

50.实施例2:

51.本实施例在实施例1的基础上做进一步细化:

52.作为设置流体通道的具体形式,设置为:所述芯棒1为其上设置有中心孔2的管状结构;

53.所述中心孔2作为所述流体通道。在具体运用时,在一些实施例中将芯棒1架设于转动设备上,通过车削、磨削加工完成薄壁管本体7壁厚减薄加工,设置为还包括旋转接头,以上中心孔2与热源的对接通过旋转接头连接热流体引入源,这样,可使得芯棒1在转动过程中通过所述中心孔2持续获得热量输入。

54.实施例3:

55.本实施例在实施例1的基础上做进一步细化:

56.作为设置加热装置的具体形式,设置为:所述芯棒1为其上设置有中心孔2的管状结构;

57.所述中心孔2中还安装有电热管8,所述电热管8作为所述加热装置。所述加热装置为与以上流通通道实现芯棒1加热的并列方案,在具体运用时,优选设置为所述芯棒1上设置有流体通道和加热装置,用于实现:通过流体通道实现芯棒1预加热,在完成预加热后,通过加热装置实现芯棒1温度微调或温度保持,具体工艺可采用在芯棒1转动之前通过流体通道实现预加热,而后断开芯棒1与热流体引入管路的连接,此后仅通过加热装置实现芯棒1温度微调或温度保持,这样,不仅可整体简化加工设备的复杂程度,同时利用如为电加热器的加热装置,精确、灵敏的对芯棒1温度实现高可控性调节。在具体运用时,可在芯棒1的一端安装供能装置5,所述供能装置5可设置为采用电刷滑环或蓄电池,以上蓄电池用于为加热装置进行供电,所述电刷滑环用于加热装置与外部电源连接,以实现:在芯棒1持续转动过程中,实时为供能装置5提供用于实现加热的电能。

58.作为一种利于芯棒1外侧各位置变形均匀程度的电热管8设置方案,设置为:所述电热管8的数量为1,电热管8、芯棒1、中心孔2三者轴线共线。本方案的设置方式利用电热管

8周向上各位置对芯棒1内壁各位置均匀的热输入,使得芯棒1各位置能够均匀升温,从而避免薄壁管本体7局部受到芯棒1的扩张作用而导致产生内应力。

59.作为一种用于对电热管8进行供电的具体方案,设置为:还包括安装于芯棒1端部、呈圆环状、轴线与芯棒1轴线共线的供能装置5;

60.所述供能装置5为电刷滑环或蓄电池;

61.所述电刷滑环用于实现电热管8与电源电连接;

62.所述蓄电池用于为电热管8供电。本方案中,设置为所述供能装置5呈圆环状、轴线与芯棒1轴线共线,旨在避免供能装置5影响芯棒1在转动时的重心位置,从而减小芯棒1在转动过程中的振动程度以提升薄壁管加工质量。所述电刷滑环即为一种在芯棒1转动过程中,能够实现其上电热管8与外部电源建立电连接的技术方案;所述蓄电池作为蓄电装置,通过同步于电热管8转动,为电热管8提供持续的电能输入。

63.实施例4:

64.本实施例在实施例1的基础上做进一步细化:

65.为实现芯棒1变形量能够被实时监测,设置为:所述芯棒1的外侧面上设置有安装槽,还包括通过所述安装槽安装于芯棒1上的应变片3;

66.所述应变片3填充所述安装槽,且应变片3的部分外表面或全部外表面位于芯棒1外侧面形成的柱形面上。本方案中,所述应变片3作为压力传感器的组成部分,利用芯棒1变形导致的应变片3与薄壁管本体7内壁接触力变化,判定芯棒1的变形程度,从而为芯棒1加热提供控制依据。作为本领域技术人员,在芯棒1约束薄壁管本体7时,可设置为芯棒1的长度大于薄壁管本体7的长度,同时安装为芯棒1的两端均相对于薄壁管本体7外露,在芯棒1变形量控制上,亦可通过尺寸测量工具直接测量芯棒1外露部分的外径变化获取到芯棒1的尺寸变化量,但相较于采用以上采用应变片3的方案,在测量便捷性上以及对加工效率的影响上均优选采用所提出的应变片3方案。同时作为本领域技术人员,所述柱形面即为芯棒1外侧所形成的规则圆柱面,即:应变片3的部分外表面或全部外表面朝向芯棒1端部的投影与芯棒1侧面朝向芯棒1端部的投影重合。

67.以上方案中,采用应变片3的方案可在芯棒1转动过程中实时测量芯棒1与薄壁管本体7的配合状态,为使得芯棒1在转动至任意角度时,相应的压力传感器均能够输出相对稳定和准确的测量值,设置为:所述安装槽为轴线与芯棒1轴线共线的环形槽,所述应变片3为完全填补所述环形槽、外侧面与芯棒1外侧面齐平的环状结构。

68.实施例5:

69.本实施例在实施例1的基础上做进一步细化:

70.考虑到本方案提供的薄壁管在具体加工过程中的固溶处理过程,且使得薄壁管能够与芯棒1形成组合体被整体吊装至固溶处理处理炉中以及冷却环境下,以利用芯棒1控制薄壁管的变形,设置为:所述芯棒1的两端均设置有吊装孔4;

71.所述吊装孔4为钻制于芯棒1端部、轴线与芯棒1轴线垂直且相交的通孔。以上吊装孔4的开孔形式旨在避免因为吊装孔4开孔影响芯棒1的重心位置,从而减小芯棒1在转动过程中的振动程度以提升薄壁管加工质量。

72.实施例6:

73.本实施例在实施例1的基础上做进一步细化:

74.为便于将薄壁管本体7约束在芯棒1轴线上的特定位置,避免薄壁管本体7因为在芯棒1轴线上发生窜动而影响对薄壁管的加工质量,同时通过端部约束,提高薄壁管本体7同步于芯棒1转动同步性以及可靠性的技术方案,设置为:所述芯棒1的各端均设置有外螺纹;

75.所述芯棒1的各端均匹配有通过所述外螺纹与芯棒1螺纹连接的挡环6;

76.所述挡环6的尺寸满足:在薄壁管本体7套设于芯棒1上后,薄壁管本体7沿着芯棒1轴线朝向任意挡环6的投影均落在该挡环6的端面上。本方案中,通过各侧的挡环6为薄壁管本体7对应端的端部提供压力达到约束薄壁管本体7的目的。

77.实施例7:

78.本实施例在实施例1的基础上提供一种薄壁管,所述薄壁管包括薄壁管本体7,所述薄壁管本体7的壁厚值为0.15~0.35mm,所述薄壁管本体7采用如实施例1所述的薄壁管加工设备加工而成:所述芯棒1作为薄壁管本体7加工过程中的支撑件;

79.所述薄壁管本体7的材质为tp 316h。

80.本方案针对薄壁管在高温环境(如大于500℃)下的运用,提供了一种抗高温蠕变性能强,以保障薄壁管在高温环境下使用时的持久强度、可避免或减轻薄壁管在高温环境下产生高温晶间腐蚀,在薄壁管运用于作为压力边界时,不仅使得薄壁管能够持久维持力学性能,同时能够持久维持良好泄漏率的技术方案。

81.具体的,本方案中对薄壁管本体7壁厚的限定提供了一种具体壁厚的薄壁管,对薄壁管本体7材料的限定提供了一种为奥氏体不锈钢材质的薄壁管。现有技术中,常用的国标以及astm标准中均对奥氏体不锈钢的化学成分进行了清晰的界定,采用奥氏体不锈钢作为薄壁管的管材,不仅使得薄壁管具有理想的强度,同时可使得薄壁管在加工过程中具有适宜的硬度和塑性,以避免在加工过程中出现裂纹以及控制表面粗糙度,达到方便加工以及在满足在作为承压边界使用工况下的泄漏率要求。

82.作为本领域技术人员,以上限定的壁厚数值范围旨在考虑某一或一些使用情况下对薄壁管壁厚的要求,同时为对薄壁管壁厚的具体定义,在设计构思与本方式提供的构思相同的情况下,其他数值的壁厚应当被认定为与以上数值范围特征相等同。

83.现有技术中,相对成熟的能够被可靠运用于高温环境下的耐热合金包括304h、316h、800h、9gr-1mo-v等,本方案中采用的tp 316h不仅为一种高温环境下使用时持久强度好的材料形式,同时为一种可有效避免产生高温晶间腐蚀的高碳含量奥氏体不锈钢。

84.本方案提供的薄壁管采用以上提出的加工设备加工,以芯棒1的外径小于所述薄壁管本体7的内径作为特定技术特征,结合以上的分析,通过解决薄壁管本体7在加工过程中被约束以及约束对薄壁管本体7造成的内应力问题,可有效保障薄壁管在高温环境下使用同时作为承压边界使用时的泄漏率性能。

85.以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施方式只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的技术方案下得出的其他实施方式,均应包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。