1.本发明涉及端盖式焊接机壳拼装的技术领域,特别涉及一种端盖式焊接机壳的加工方法。

背景技术:

2.乙烯三机是乙烯装置中最关键的三台离心压缩机组,是乙烯装置的心脏设备,包括裂解气压缩机、丙烯压缩机、乙烯压缩机,目前,新一代的乙烯三机在设计结构上不同于传统的机组类型,特别针对丙烯压缩机h2973的定子机壳结构进行了全新的设计,即采用端盖形式的mcl焊接机壳。

3.由于mcl焊接机壳首次采用端盖结构,针对焊缝的结构以及控制焊接机壳形变方面提出了更高的设计要求,而采用传统的水平法兰组件单件进行组立焊接再消应力的工艺路线模式,无法满足端盖形式的mcl焊接机壳的使用需求。

4.因此,一种对外壳板采用分体制造、减少机壳形变的端盖式焊接机壳的加工方法亟待研究。

技术实现要素:

5.针对上述现有技术存在的不足之处,本发明提供了一种端盖式焊接机壳的加工方法,解决了现有技术中焊接机壳的焊接方法无法满足端盖式焊接机壳在焊缝结构以及在控制焊接机壳形变方面的需求的问题。

6.本发明提供了一种端盖式焊接机壳的加工方法,包括:

7.对多段弧形板进行滚曲圆弧,形成多个分体筒;

8.将多个所述分体筒沿轴向依次拼接并焊接,形成圆筒;

9.将所述圆筒从中分面进行切割分体,形成外壳板;

10.将水平法兰与端板通过焊接的方式固定连接,将所述水平法兰与所述外壳板的中分面焊接固定,将所述外壳板的两端分别与所述端板焊接固定。

11.进一步的,所述对多段弧形板进行滚曲圆弧包括:

12.在多段所述弧形板的长度方向上预留压型直头。

13.进一步的,所述将多个所述分体筒沿轴向依次拼接并焊接包括:

14.采用埋弧自动焊技术进行焊接,利用x射线探伤检查。

15.进一步的,所述将所述圆筒从中分面进行切割分体包括:

16.在所述外壳板与所述水平法兰连接处制备k形坡口,对所述k形坡口的表面进行打磨。

17.进一步的,所述将水平法兰与端板通过焊接的方式固定连接,将所述水平法兰与所述外壳板的中分面焊接固定,将所述外壳板的两端分别与所述端板焊接固定,包括:

18.使所述水平法兰与所述端板点焊连接,并在所述水平法兰和所述端板的连接处预留第一焊缝;

19.在所述外壳板顶部的重心设置吊点,在所述外壳板两端外圆的位置设置定位挡板;

20.利用所述吊点对所述外壳板进行吊装,通过所述定位挡板使所述外壳板的中分面与所述水平法兰点焊连接,并在所述外壳板与所述水平法兰的连接处预留第二焊缝;

21.使所述外壳板的两端分别与所述端板点焊连接,并在所述外壳板与所述端板的连接处预留第三焊缝,所述外壳板、所述端板和所述水平法兰构成焊接机壳框架;

22.在所述焊接机壳框架的内部和中分面上分别添加支撑拉筋;

23.依次对所述第一焊缝、所述第二焊缝和所述第三焊缝进行焊接。

24.进一步的,所述在焊接机壳框架的内部和中分面上分别添加支撑拉筋,包括:

25.在所述焊接机壳框架的内部拼装t型支撑拉筋;

26.在所述焊接机壳框架的中分面拼装横向支撑拉筋。

27.进一步的,所述水平法兰和所述端板的连接处预留四道第一焊缝,所述外壳板与所述水平法兰的连接处预留两道第二焊缝,所述外壳板与所述端板的连接处预留两道第三焊缝。

28.进一步的,所述第一焊缝为j形对称焊接坡口,所述第二焊缝为k形焊接坡口,所述第三焊缝为jv组合形式焊接坡口。

29.进一步的,所述端盖式焊接机壳的加工方法,还包括:

30.对所述第一焊缝、所述第二焊缝和所述第三焊缝进行消除焊接应力处理。

31.进一步的,所述消除焊接应力包括:

32.所述消除焊接应力的温度为620

±

10℃,保温时间不低于t/25mm小时,其中,t为所述水平法兰的厚度。

33.本发明提供的端盖式焊接机壳的加工方法,将多段弧形板滚曲圆弧后,沿轴向拼接并焊接形成圆筒,并将圆筒切割分体形成外壳板,再将外壳板分别与水平法兰和端板焊接固定,外壳板采用分体制造工艺可减少因整体机壳过长而导致焊接机壳弯曲变形,进而控制水平法兰的弯曲变形,增加整体机壳的总体刚性。

34.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

35.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

36.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

37.图1为端盖式焊接机壳的加工方法的流程图;

38.图2为外壳板、水平法兰和端板三者之间固定连接的流程图;

39.图3为端盖式焊接机壳的结构剖视图;

40.图4为端盖式焊接机壳的底面结构图;

41.图5为两侧端板与水平法兰连接的结构图;

42.图6为两侧端板与水平法兰之间的j形对称焊接坡口;

43.图7为端板的外形图;

44.图8为外壳板的外形图;

45.图9为外壳板与两侧端板之间的jv组合形式焊接坡口;

46.图10为外壳板与水平法兰之间的k形焊接坡口。

47.图中:

48.1-外壳板,2-端板,3-水平法兰。

具体实施方式

49.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

50.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

51.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

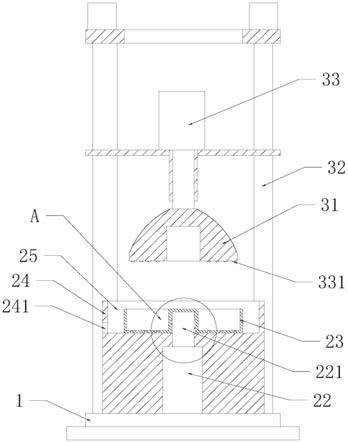

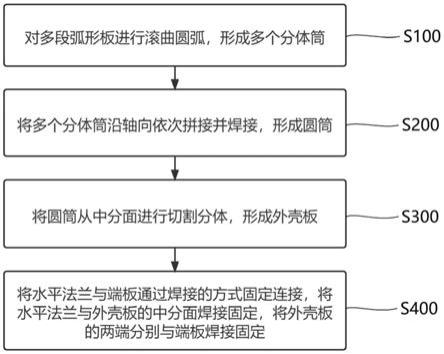

52.本发明提供了一种端盖式焊接机壳的加工方法,参见图1,包括如下步骤:

53.s100、对多段弧形板进行滚曲圆弧,形成多个分体筒;

54.s200、将多个分体筒沿轴向依次拼接并焊接,形成圆筒;

55.s300、将圆筒从中分面进行切割分体,形成外壳板1;

56.s400、将水平法兰3与端板2通过焊接的方式固定连接,将水平法兰3与外壳板1的中分面焊接固定,将外壳板1的两端分别与端板2焊接固定。

57.将多段弧形板滚曲圆弧后,沿轴向拼接并焊接形成圆筒,并将圆筒切割分体形成外壳板1,再将外壳板1分别与水平法兰3和端板2焊接固定,本发明提供的端盖式焊接机壳的加工方法,外壳板1采用分体制造工艺可减少因整体机壳过长而导致焊接机壳弯曲变形,进而控制水平法兰3的弯曲变形,增加整体机壳的总体刚性。

58.具体地,由于外壳板1超出了板幅的宽度限制,容易引起焊接机壳变形,因此对于外壳板1需要在整体拼装前预先进行焊接制造,即利用弧形板进行分体制造以得到结构稳定、不易变形的外壳板1;首先,将一块完整的弧形壳板沿轴向均匀划分为三段,得到三段弧形板,其次,将三段弧形板通过滚曲圆弧形成三个分体筒,再将三个分体筒沿轴向依次拼接并焊接形成一个完整的圆筒,最后,再按照焊接机壳中分面的尺寸要求对圆筒进行切割分体,形成两件完全相同的外壳板1,分别用于制作上机壳和下机壳;其中,为了满足单件外壳板1的制造要求,在对圆筒切割分体完成后形成的两块外壳板1处的拼接位置,需要避开焊

接机壳上风筒的开孔位置,避免形成十字焊缝,影响焊接机壳整体结构的稳定性与强度。

59.具体地,在上述实施例中,对多段弧形板进行滚曲圆弧包括:在多段弧形板的长度方向上预留压型直头。

60.在本实施方式中,在对弧形板进行滚曲成形的过程中,需要将三段弧形板作为整体,对弧形板的整体圆弧进行展开放样、滚曲成形,以确保形成的分体筒的整体圆弧满足外壳板1的圆度尺寸要求;其中,对弧形板滚曲成形的制作需要采用压力机配合滚板机进行滚曲制造,大型滚板机上两个下辊的中心距不低于600mm,因此为了保证滚曲成形操作的可实现性,需要在每段弧形板展开长方向的两端留有足够的担边余量,即直头余量,并且直头长度不低于300mm,优选为在各段弧形板的展开长度方向上预留400mm的压型直头。

61.具体地,在上述实施例中,将多个分体筒沿轴向依次拼接并焊接包括:采用埋弧自动焊技术进行焊接,利用x射线探伤检查。

62.在本实施方式中,在对三段分体筒进行焊接的过程中,针对各段分体筒自身对接环缝的坡口进行焊接,采用埋弧自动焊技术,选择hs09mnnidr,φ3.2mm的焊丝,配合使用sj208dr,10-60mm的焊剂进行埋弧自动焊,提高了焊接效率,并且采用埋弧自动焊技术还能提高对于焊缝进行100%x射线探伤检查时的一次合格率。

63.具体地,在上述实施例中,将圆筒从中分面进行切割分体包括:在外壳板1与水平法兰3连接处制备k形坡口,对k形坡口的表面进行打磨。

64.在本实施方式中,在对圆筒进行切割分体后,采用精确划线的方式,配合使用半自动切割设备,针对外壳板1与水平法兰3的对接坡口处,进行两次切割以完成了k形坡口的制备,同时采用表面修磨的方式对k形坡口的表面进行打磨,以满足后续对外壳板1焊接的工艺要求;其中,将三个分体筒进行整体焊接后形成完整圆筒的同时,在圆筒内部沿轴向均匀布置了多个t型工艺支撑,能够在对圆筒进行切割分体后确保了两个外壳板1的圆弧尺寸,保证了外壳板1的整体刚性要求。

65.具体地,在上述实施例中,参见图2至图10,将水平法兰3与端板2通过焊接的方式固定连接,将水平法兰3与外壳板1的中分面焊接固定,将外壳板1的两端分别与端板2焊接固定,包括:使水平法兰3与端板2点焊连接,并在水平法兰3和端板2的连接处预留第一焊缝;在外壳板1顶部的重心设置吊点,在外壳板1两端外圆的位置设置定位挡板;利用吊点对外壳板1进行吊装,通过定位挡板使外壳板1的中分面与水平法兰3点焊连接,并在外壳板1与水平法兰3的连接处预留第二焊缝;使外壳板1的两端分别与端板2点焊连接,并在外壳板1与端板2的连接处预留第三焊缝,外壳板1、端板2和水平法兰3构成焊接机壳框架;在焊接机壳框架的内部和中分面上分别添加支撑拉筋;依次对所述第一焊缝、所述第二焊缝和所述第三焊缝进行焊接。

66.在本实施方式中,在拼接平台上,采用地样法对外壳板1、两侧的端板2以及水平法兰3进行整体组立,以形成焊接机壳的框架,首先,以端板2、水平法兰3的外部轮廓为基准,进行地样划线,按线依次摆放两侧端板2与水平法兰3,并确保水平法兰3的对角线允差不超过2mm,且对端板2与水平法兰3之间采用点焊的方式进行固定,并在端板2与水平法兰3的连接处预留第一焊缝;其次,采用倒扣的方式对外壳板1进行拼装,在外壳板1顶部重心位置设置吊点,且在外壳板1两端的外圆位置上设置定位挡板,即可实现外壳板1与水平法兰3整体拼装组立过程,将外壳板1的中分面与水平法兰3点焊连接,并在外壳板1与水平法兰3的连

接处预留第二焊缝,将外壳板1的两端分别与端板2点焊连接,并在外壳板1与端板2的连接处预留第三焊缝;然后,在焊接机壳框架的内部和中分面上添加支撑拉筋,采用添加刚性支撑的方式,能够有效减少水平法兰3的弯曲变形;最后,调整第一焊缝、第二焊缝和第三焊缝到达设计尺寸要求,并依次对三个焊缝完成焊接;采用地样法完成对外壳板1、两侧端板2以及水平法兰3的整体框架拼接,能够增加焊接机壳的整体刚性。

67.进一步的,在焊接机壳框架的内部和中分面上分别添加支撑拉筋,包括:在焊接机壳框架的内部拼装t型支撑拉筋;在焊接机壳框架的中分面拼装横向支撑拉筋。

68.在本实施方式中,由于水平法兰3的平面框架尺寸较长,特别是在外壳板1轴向长度与水平法兰3的对接焊缝进行焊接的时候,容易产生收腰的弯曲变形,所以利用控制焊接变形的工艺手段,采用有效刚性支撑的工装对水平法兰3的平面框架进行焊接固定,以控制水平法兰3的相对径向的宽度尺寸,通过在焊接机壳框架的内部拼装组立t型支撑拉筋以及在中分面拼装横向的支撑拉筋,确保焊接机壳的宽度尺寸以及轴向尺寸均符合焊接机壳的使用要求。

69.具体地,在上述实施例中,水平法兰和端板的连接处预留四道第一焊缝,外壳板与水平法兰的连接处预留两道第二焊缝,外壳板与端板的连接处预留两道第三焊缝。

70.在本实施方式中,对于整个焊接壳体各承压焊缝的先后焊接顺序进行了明确规定,首先,对两端端板2与水平法兰3之间的四道第一焊缝进行焊接,端板2与水平法兰3最先通过地样法放置到拼接平台,并通过点焊进行焊接,可作为整体框架的拼接基础;其次,对外壳板1与水平法兰3之间的两道第二焊缝进行焊接,确保焊接机壳的整体刚性;最后将两侧端板2与外壳板1之间两道的第三焊缝进行焊接,以形成完整的焊接机壳的框架;并且针对各个焊缝的焊接方式,均采用h08mn2sia,φ1.2mm焊丝进行mag焊,直流反接形成多层多道焊,直到所有焊缝全部焊接完成。

71.进一步的,第一焊缝为j形对称焊接坡口,第二焊缝为k形焊接坡口,第三焊缝为jv组合形式焊接坡口。

72.在本实施方式中,水平法兰3与两侧的端板2之间采用双边对称式的j形坡口,既保证了对接坡口进行超声波焊接时的焊接质量,尽可能的减少焊接变形,又确保焊接壳体整体的平面度要求;外壳板1与两侧的端板2之间采用jv组合形式焊接坡口,外壳板1与水平法兰3之间采用k形焊接坡口,能够采用半自动切割的方式实现焊缝坡口的切割成形,也节省了大型龙门铣加工对接坡口加工成本;通过对各个位置焊缝接头形式的优化改进处理,确保新型焊接机壳结构的合理性以及可操作性。

73.具体地,在上述实施例中,端盖式焊接机壳的加工方法,还包括:对第一焊缝、第二焊缝和第三焊缝进行消除焊接应力处理。

74.进一步的,对焊缝消除应力包括消除应力的温度为620

±

10℃,保温时间不低于t/25mm小时,其中,t为水平法兰3的厚度。

75.在本实施方式中,在消除应力的过程中,同样依靠外壳板1、两侧端板2以及水平法兰3构成的整体壳体以及工艺支撑的结构特点,确保焊接机壳在消应力后,对焊接机壳的中分面整体平面度进行检测,能满足控制中分面变形的要求。

76.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。