1.本发明涉及将金属材料彼此固相接合的异种材料固相接合方法及通过该异种材料固相接合方法得到的异种材料固相接合构造物。

背景技术:

2.随着钢或铝合金等金属材料的高强度化,确定接合构造物的机械特性的接合部处的强度的降低成为了深刻的问题。对此,近年来,固相接合法(固相接合法中,接合中的最高到达温度未达到被接合材料的熔点,接合部处的强度的降低比现有的熔融焊接小)备受关注,并迅速推进实用化。

3.特别是,“摩擦压接(其中,将旋转的圆柱状的被接合材料向固定的被接合材料按压,从而实现接合)”、以及“线性摩擦接合(其中,使被接合材料以抵接的状态进行往返运动,从而实现接合)”不需要像摩擦搅拌接合那样的用于压入被接合材料中的工具,因此,也能够容易地应用于钢或钛这样的高熔点高强度金属。

4.而且,本发明人提出了通过接合时的施加压力而能够精确地控制接合温度的接合方法,该方法还实现了接合温度的大幅度的低温化。例如,在专利文献1(国际公开第2017/022184号)中,公开了一种摩擦接合方法,其是以两个金属制被接合材料的被接合面彼此抵接的状态使它们滑动的方法,其特征在于,将所述金属制被接合材料的至少一方设为铁系材料,将接合中的最高到达温度设为所述铁系材料的a3点以下或a

cm

点以下。

5.现有的摩擦接合为利用摩擦热的接合方法,但在上述专利文献1记载的摩擦接合方法中,通过积极地运用金属制被接合材料的塑性变形引起的加工发热,即使是在低的接合温度下也能够得到良好的接头。

6.另外,在专利文献2(特开2018-122344号公报)中,公开了一种线性摩擦接合方法,其特征在于,具有:第一工序,使一部件与另一部件抵接而形成被接合界面;第二工序,在对被接合界面大致垂直地施加压力的状态下,使一部件和另一部件在相同轨迹上反复滑动,从被接合界面排出毛刺;第三工序,停止滑动而形成接合面;其中,将压力设定为:在期望的接合温度下的一部件和/或另一部件的屈服应力以上且拉伸强度以下。

7.在上述专利文献2记载的线性摩擦接合方法中,利用屈服强度与温度的关系对于某一材料而言为大致恒定这一现象,通过用于从被接合界面排出毛刺的施加压力,能够极其精确地控制接合温度。

8.[现有技术文献]

[0009]

[专利文献]

[0010]

专利文献1:国际公开第2017/022184号

[0011]

专利文献2:特开2018-122344号公报

技术实现要素:

[0012]

[本发明所要解决的技术问题]

[0013]

但是,对于异种材料接合而言,除了各种物性不同之外,多数情况下在接合界面形成脆弱的金属间化合物,所以无法建立适当的接合方法,也不能充分地享受固相接合方法的可以进行接合温度的控制及能够实现低温化这些优点。另外,即使是在接合界面未形成金属间化合物的情况下,例如,如将不同的组成的钢材接合的情况那样,在固相接合中的被接合界面附近的变形行为不同的情况下,难以通过固相接合而得到良好的接头。

[0014]

鉴于上述的现有技术中的问题点,本发明的目的在于,提供一种异种材料固相接合,其能够有效地形成组成不同的金属材料的牢固的接合部。另外,本发明的目的还在于,提供一种异种材料固相接合构造物,其具有:由组成不同的金属材料牢固地接合而成的异种材料固相接合部。

[0015]

[用于解决技术问题的技术方案]

[0016]

本发明人为了实现上述目的,对异种材料固相接合中的被接合界面附近的被接合界面的变形行为等进行了多次深入研究,结果发现:通过接合压力的设定来控制接合温度,使组成不同的被接合材料均变形是极其重要的,从而完成了本发明。

[0017]

即,本发明提供一种异种材料固相接合方法,其中,使一部件与另一部件抵接而形成被接合界面,通过施加接合负荷而在所述被接合界面形成所述一部件和所述另一部件的新生面,该方法的特征在于,

[0018]

所述一部件和所述另一部件的组成不同,

[0019]

将所述一部件及所述另一部件成为大致相同的强度的温度设为接合温度,

[0020]

设定对所述被接合界面大致垂直地施加所述强度的所述接合负荷。

[0021]

本发明的异种材料固相接合方法为将组成不同的部件接合的方法,存在一部件和另一部件成为“大致相同的强度的温度”是重要的。金属材料的强度依赖于温度,结果是,通过在一部件和另一部件的强度(例如,拉伸强度)成为大致相同的温度下实施固相接合,在被接合界面上使双方的部件变形,由此,在双方的部件的被接合面上形成新生面,能够得到该新生面彼此抵接而形成的良好的接合部。在此,“大致相同的强度”不是指将强度设为完全相同,只要是在被接合界面上的新生面的形成进行至同程度的强度范围即可。另外,在一部件和另一部件的形状和/或尺寸不同的情况下,由于热传导不同,因此,被接合界面附近的变形行为上会产生差异(例如,推测:大的部件的一方的温度会降低少许。)。因此,“大致相同的强度”允许数十mpa左右的差。

[0022]

在此,只要不损害本发明效果,对使被接合界面附近升温的方法就没有特别限定,能够使用目前公知的各种接合方法。例如,除了可以使用“摩擦压接(其中,将旋转的圆柱状的被接合材料向固定的被接合材料按压,从而实现接合)”及“线性摩擦接合(其中,使被接合材料以抵接的状态进行往返运动,从而实现接合)”外,也可以采用通电加热、高频加热、激光加热及火炎加热等。

[0023]

在本发明的异种材料固相接合中,需要精确地控制接合温度,通过适当地设定对被接合界面大致垂直地施加的接合负荷,能够实现该目的。例如,在线性摩擦接合的情况下,当增加线性摩擦接合的施加压力时,该摩擦热增加,但由于软化了的材料成为毛刺而连续地排出,因此,通过对软化了的材料施加的压力(排出毛刺的力)而确定“接合温度”。即,在将施加压力设定得高的情况下,能够排出更高的强度(屈服强度高的状态)的被接合材料作为毛刺。在此,“屈服强度更高的状态”是指“更低温的状态”,通过增加施加压力,“接合温

度”会降低。对于某一材料而言,屈服强度与温度的关系是大致恒定的,因此,能够极其精确地控制接合温度。

[0024]

即,通过将固相接合时的压力设定为期望的接合温度下的一部件和/或另一部件的屈服应力以上且拉伸强度以下,能够控制接合温度。在此,通过将固相接合时的压力设为被接合材料的屈服应力以上,开始来自被接合界面的毛刺的排出,当在达到拉伸强度的区间中增加该压力时,会加速毛刺的排出。与屈服应力同样,对于某一被接合材料而言,在特定的温度下的拉伸强度也是大致恒定的,因此,能够实现与设定的压力对应的接合温度。

[0025]

关于接合中施加的压力,从实际得到的接合温度的观点考虑,只要根据被接合材料的尺寸及形状等而适当地进行微调即可,但优选设定为在期望的接合温度下的一部件和/或另一部件的屈服应力。在固相接合中,开始毛刺的排出的时刻是压力达到屈服应力的瞬间,与将该压力设为更高的值(以拉伸强度为上限)的情况相比,能够更精确地实现期望的接合温度。

[0026]

在本发明的异种材料固相接合中,将组成不同的一部件和另一部件接合,例如,不仅能够应用于主元素不同的情况如钢部件和钛合金部件,还能够应用于主元素相同而添加元素不同的组合,如具有不同组成的钢部件。

[0027]

另外,在本发明的异种材料固相接合中,优选为:通过所述一部件和所述另一部件的滑动产生的摩擦热使所述被接合界面升温。通过利用一部件和另一部件的滑动产生的摩擦热使被接合界面升温,不需要设置其它外部加热构件等。另外,通过滑动能够从被接合界面有效地除去氧化皮膜等,能够有效地实现新生面彼此的接合。

[0028]

另外,在本发明的异种材料固相接合中,优选为:通过通电加热将所述被接合界面升温。在采用通电加热的情况下,难以如使用被接合材料彼此的滑动的情况那样,仅通过加热工序就从被接合界面除去氧化皮膜等。另一方面,在摩擦压接的情况下,在被接合材料的中心部与外周部之间有时会产生温度差,但是在通电加热的情况下,通过通电条件等能够较容易地将被接合界面上的温度分布设为规定状态。

[0029]

另外,在本发明的异种材料固相接合中,优选为:在所述一部件和/或所述另一部件中,设定所述一部件及所述另一部件的摩擦变形量(burn-off length),以在所述被接合界面的大致整个区域形成新生面。在本发明的异种材料固相接合中,通过使被接合材料的新生面彼此抵接而得到接头,其结果是,在一部件和/或另一部件中,通过在被接合界面的大致整个区域形成新生面,能够形成良好的接头。在此,更优选的是:期望在一部件及另一部件的双方中,在被接合界面的整个区域形成新生面。通过使一部件和另一部件的新生面彼此抵接,能够得到利用了接合中所生成的全部的新生面的牢固的接合部。在此,最优选为:在双方的部件的被接合界面整个区域形成新生面的时刻,停止摩擦变形量的增加。通过在该时刻停止摩擦变形量的增加,能够最有效地得到被接合界面的整个区域以新生面彼此的抵接而接合的良好的接头。在此,排出的毛刺的表面面积和通过被接合材料的变形而增加的被接合界面的增加量的合计成为接合前的被接合界面的面积的大致2倍,由此,能够在被接合界面的整个区域形成新生面。

[0030]

另外,在本发明的异种材料固相接合中,优选的是:在所述一部件及所述另一部件中不存在所述接合温度的情况下,通过对所述一部件和/或所述另一部件实施外部冷却和/或外部加热,创造出所述接合温度。在不存在“使一部件和另一部件的强度成为相同”的温

度的情况下,在被接合界面附近,不能对一部件和另一部件赋予同程度的变形和/或毛刺的排出。与之相对,通过施加外部冷却和/或外部加热,能够调整被接合界面附近的一部件或另一部件的强度,由此,能够实质上将一部件和另一部件的强度设为相同。

[0031]

另外,在本发明的异种材料固相接合中,优选的是:将所述一部件和/或所述另一部件设为铁系金属部件。钢等的铁系金属部件为使用量最多的金属材料,对异种材料接合的要求也大。另外,铁系金属具有可以承受各种固相接合的接合工艺的机械特性,因此,通过将被接合材料设为铁系金属,能够防止在接合工艺中发生不必要的部位上的变形等。另外,在一般的熔融接合中,能够明显地看到接合部的机械特性的降低,然而,本发明的异种材料接合方法为固相接合,能够抑制接合部的机械特性的降低。此外,在本发明中,铁系金属是指在组成中以铁为主的金属,例如,包括各种钢或铸铁等。

[0032]

另外,在本发明的异种材料固相接合中,根据一部件和另一部件的组合而基本上确定接合温度,但优选将该接合温度设为用作被接合材料的铁系金属的a1点以下。在铁系金属中,通过相变而形成脆的马氏体,存在难以接合的情况及接合部会脆化的情况。与之相对,通过将接合温度设为a1点以下,不会产生相变,所以,能够完全抑制脆的马氏体的形成。

[0033]

另外,在本发明的异种材料固相接合中,优选的是:测量接合中的所述被接合界面附近的温度及所述接合负荷,比较得到的实测温度和所述接合温度,在所述实测温度比所述接合温度高的情况下,增加所述接合负荷,在所述实测温度比所述接合温度低的情况下,降低所述接合负荷。通过具有该反馈机制,能够更精确地控制接合温度。

[0034]

另外,本发明还提供一种异种材料接合构造物,其特征在于,

[0035]

具有:由一部件和另一部件经由固相接合界面而成为一体的固相接合部,

[0036]

所述一部件和所述另一部件具有不同的组成,

[0037]

在所述固相接合界面的整个区域,金属间化合物层的厚度低于500nm。

[0038]

本发明的异种材料接合构造物具有异种材料接合部,在固相接合界面的整个区域,金属间化合物层的厚度低于500nm。其结果,固相接合界面具有高的强度,优选为:在使用了在平行部包含一部件、另一部件及固相接合部的拉伸试验片的拉伸试验中,表现出与一部件或另一部件大致相同的拉伸强度。在此,金属间化合物层的厚度更优选低于300nm,金属间化合物的厚度最优选低于100nm。

[0039]

另外,在本发明的异种材料接合构造物中,优选的是,在所述固相接合界面中包含再结晶晶粒。通过接合界面附近的组织成为微细等轴的再结晶晶粒,能够设为强度、韧性、可靠性等的机械特性优异的接合部。

[0040]

在本发明的异种材料接合构造物中,优选的是,所述一部件为铁系金属,所述另一部件为铝合金、钛合金或镍合金。在铁系金属/铝合金、在铁系金属/钛合金及铁系金属/镍合金的界面,形成脆的金属间化合物层,但在固相接合界面的整个区域,该金属间化合物层的厚度低于500nm,由此,能够实现在拉伸试验中表现出与母材大致相同的拉伸强度的异种材料接合构造物。

[0041]

另外,在本发明的异种材料接合构造物中,即使是在不存在“所述一部件及所述另一部件的拉伸强度或屈服强度成为大致相同”的温度的情况下,其具有的接合部也具有良好的机械特性。

[0042]

另外,在本发明的异种材料接合构造物中,优选的是,所述一部件和/或所述另一

部件的宽度(被接合界面的宽度)为10mm以上。如果被接合材料的宽度变大,则难以控制被接合界面上的接合温度,在现有的接合方法中,不能形成均质的接合界面。与之相对,在本发明的异种材料接合构造物中,即使是宽度成为10mm以上的情况下,在固相接合界面的整个区域中,该金属间化合物层的厚度也低于500nm。

[0043]

此外,本发明的异种材料接合构造物能够通过本发明的异种材料固相接合方法而适宜地得到。

[0044]

[发明效果]

[0045]

根据本发明,能够提供一种异种材料固相接合,其能够有效地形成组成不同的金属材料的牢固的接合部。另外,根据本发明,还能够提供一种异种材料固相接合构造物,其具有由组成不同的金属材料牢固地接合而成的异种材料固相接合部。

附图说明

[0046]

图1是表示线性摩擦接合中的状况的示意图。

[0047]

图2是表示线性摩擦接合的接合工序的示意图。

[0048]

图3是表示各温度下的碳钢的变形应力(屈服应力)的图表。

[0049]

图4是表示各温度下的各种金属的拉伸强度的图表。

[0050]

图5是表示本发明的异种材料接合构造体的一例的概略剖视图。

[0051]

图6是表示实施例中的拉伸试验片的形状及尺寸和切出位置的示意图。

[0052]

图7是表示实施例中得到的异种材料固相接合接头的拉伸强度和摩擦变形量的关系的图表。

[0053]

图8是实施例中得到的代表性的异种材料固相接合接头的外观照片。

[0054]

图9是表示图8所示的异种材料固相接合接头中的拉伸试验片的切出位置的示意图。

[0055]

图10是关于图9所示的拉伸试验片的拉伸试验结果。

[0056]

图11是图8所示的异种材料固相接合接头的接合界面附近的tem照片。

[0057]

图12是表示比较例中得到的异种材料固相接合接头的拉伸强度和摩擦变形量的关系的图表(施加压力200mpa)。

[0058]

图13是表示比较例中得到的异种材料固相接合接头的拉伸强度和摩擦变形量的关系的图表(施加压力300mpa)。

[0059]

图14是表示比较例中得到的异种材料固相接合接头的拉伸强度和摩擦变形量的关系的图表(施加压力500mpa)。

具体实施方式

[0060]

以下,以线性摩擦接合为代表例,参照附图对本发明的异种材料固相接合方法及异种材料接合构造物的代表性的实施方式进行详细说明,但本发明不仅限定于这些。此外,在以下的说明中,对相同或相当的部分标注相同符号,有时省略重复的说明。另外,因为附图是用于概念性地说明本发明的图,所以其表示的各结构要素的尺寸及它们的比值有时与实际的不同。

[0061]

(1)异种材料固相接合方法

[0062]

图1是表示线性摩擦接合中的状况的示意图。线性摩擦接合是以通过线性运动摩擦被接合材料彼此时所产生的摩擦热为主要的热源的固相接合。在现有的线性摩擦接合中,通过从被接合界面排出通过升温软化了的材料作为毛刺,除去形成于被接合界面的氧化覆膜,使新生面彼此抵接,由此得到接合部。

[0063]

在线性摩擦接合中,在通过被接合材料彼此的滑动产生摩擦热的情况下,通常认为发热量随着施加压力的增加而增加,接合温度变高。但是,本发明人进行深入研究的结果,确认到:接合界面附近的温度(所谓“接合温度”)随着施加压力的增加而降低这一现象。

[0064]

具体而言,如上所述,当使线性摩擦接合的施加压力增加时,该摩擦热增加,软化了的材料成为毛刺被连续地排出,因此,通过对软化了的材料施加的压力(排出毛刺的力)而确定“接合温度”。即,在施加压力设定得高的情况下,能够排出更高的强度(屈服强度高的状态)的被接合材料作为毛刺。在此,“屈服强度更高的状态”是指“更低温的状态”,因此,“接合温度”随着施加压力的增加而降低。屈服强度与温度的关系对于某一材料而言是大致恒定的,因此,能够极精确地控制接合温度。

[0065]

即,在本发明中,通过将固相接合时的压力设定为在期望的接合温度下的一部件和/或另一部件的屈服应力以上且拉伸强度以下,能够控制接合温度。在此,通过将固相接合时的压力设为被接合材料的屈服应力以上,来开始来自被接合界面的毛刺的排出,当在达到拉伸强度的区间中增加该压力时,会加速毛刺的排出。与屈服应力同样,对于某一被接合材料而言,在特定的温度下的拉伸强度也是大致恒定的,因此,能够实现与设定的压力对应的接合温度。

[0066]

图2是表示线性摩擦接合的接合工序的示意图。线性摩擦接合方法具有:第一工序,使一部件2与另一部件4抵接而形成被接合界面6;第二工序,在对被接合界面6大致垂直地实施压力的状态下,使一部件2和另一部件4在相同轨迹上反复滑动,使毛刺8从被接合界面与滑动的方向大致平行及大致垂直地排出;第三工序,停止滑动而形成接合面。在使用线性摩擦接合实施本发明的异种材料固相接合方法的情况下,只要将具有不同的组成的一部件2和另一部件4设为被接合材料,将一部件2和另一部件4成为大致相同的强度的温度设为接合温度即可。接合温度能够根据对被接合界面大致垂直施加的接合负荷而被精确地控制。以下,对各工序进行详细说明。

[0067]

(1-1)第一工序

[0068]

第一工序是使一部件2与另一部件4抵接而形成被接合界面6的工序。使一部件2和/或另一部件4向期望形成接合部的部位移动,使被接合面彼此抵接,形成被接合界面6。

[0069]

关于一部件2及另一部件4的形状及尺寸,只要不损害本发明效果就没有特别限定,只要是通过被接合材料彼此的滑动或通电加热等而能够使被接合界面附近升温即可。在此,在使用线性摩擦接合的情况下,优选将被接合界面6设为正方形或长方形。通过将被接合界面6设为正方形或长方形,以毛刺8的排出状况作为指标,能够确定停止接合(滑动)的时刻。

[0070]

(1-2)第二工序

[0071]

第二工序是,在对被接合界面6大致垂直地施加了压力p的状态下,使一部件2和另一部件4在相同轨迹上反复滑动,使毛刺8从被接合界面6与滑动的方向大致平行及大致垂直地排出的工序。

[0072]

关于使一部件2和另一部件4在相同轨迹上反复滑动的方法,只要不损害本发明效果,就没有特别限定,可以使双方的部件均振动,也可以固定一方而使另一方振动。

[0073]

在此,在本发明的异种材料固相接合方法中,将线性摩擦接合时的压力p设定为“使得一部件2和另一部件4的强度成为大致相同的温度”条件下的该强度。在此,关于“强度”,优选设定为一部件2及另一部件4的屈服应力以上且拉伸强度以下,更优选设定为屈服应力。通过将压力p设为被接合材料的屈服应力以上,来开始来自被接合界面6的毛刺8的排出,当使压力p在达到拉伸强度的区间中增加时,毛刺8的排出被加速。与屈服应力同样,对于某一被接合材料而言,在特定的温度下的拉伸强度是大致恒定的,因此,能够实现与设定的压力p对应的接合温度。

[0074]

其结果,在本发明的异种材料固相接合方法中,双方的部件在被接合界面6处发生变形,通过在双方的部件的被接合面上形成新生面,能够得到由该新生面彼此抵接而成的良好的接合部。在此,在一部件2和另一部件4中,因为强度的温度依赖性不同,所以被接合界面6附近处的变形行为及毛刺的排出状况也不同,但只要通过该变形及毛刺的排出,在被接合界面6上形成新生面即可。

[0075]

作为具体例,图3表示各温度下的碳钢的变形应力(屈服应力),图4表示各温度下的各种金属的拉伸强度。此外,图3是“铁和钢,第67年(1981)第11号,140页”中记载的图表,图4是“铁和钢,第72年(1986)第6号,55页”中记载的图表。如这些图所示,对于某一材料而言,特定的温度下的拉伸强度及屈服应力是大致恒定的。

[0076]

即,在将接合时的压力p设定得高的情况下,能够将更高的屈服强度及拉伸强度的被接合材料作为毛刺排出,能够降低接合温度。另外,如图3及图4所示,因为特定的温度下的拉伸强度及屈服应力对于某一材料而言是大致恒定的,所以能够极精确地控制接合温度。

[0077]

另外,为了更精确地控制接合温度,优选将压力p设定为期望的接合温度下的一部件和/或另一部件的屈服应力。在固相接合中,开始毛刺8的排出的时刻是压力p达到屈服应力的瞬间,与将压力p设为更高的值(以拉伸强度为上限)的情况相比,能够更精确地规定接合温度。

[0078]

换言之,被接合材料的屈服应力由于摩擦热导致的温度上升而降低,在该屈服应力变得比压力p低的瞬间开始毛刺8的排出。在此,通过增加使被接合材料滑动的振幅及频率,升温速度增加,但最高到达温度(接合温度)没有变化。

[0079]

在线性摩擦接合中,对于压力p以外的接合参数(使被接合材料振动的频率及振幅、接合时间及摩擦变形量等)也需要进行设定,但只要不损害本发明效果,对这些值就没有限制,只要根据被接合材料的材质、形状及尺寸等适当地进行设定即可。此外,在本发明的异种材料固相接合方法中,频率及振幅对升温速度有影响,但对接合温度没有影响。

[0080]

在将一部件2和/或另一部件4设为铁系金属的情况下,优选将接合温度设为用作被接合材料的铁系金属的a1点以下。在铁系金属中,通过相变形成脆的马氏体,存在接合困难的情况及接合部会脆化的情况。与之相对,通过本发明的异种材料固相接合方法,通过将接合温度设为a1点以下,不会产生相变,因此,能够完全抑制脆的马氏体的形成。

[0081]

另外,在将一部件2和/或另一部件4设为钛或钛合金的情况下,优选将接合温度设为钛或钛合金的β转变温度以下。通过将接合温度设为钛或钛合金的β转变温度以下,能够

将接合部的组织设为微细等轴晶粒,能够形成兼具高强度和韧性的接合部。

[0082]

(1-3)第三工序

[0083]

第三工序是停止第二工序中的滑动而形成接合面的工序。在线性摩擦接合方法中,通过在从被接合界面6的整个面排出毛刺8后停止滑动,能够得到良好的接合体。此外,在第二工序中,对被接合材料施加的压力p可以维持原样,也可以设为更高的值,其目的是排出毛刺8并且使新生面更强固地抵接。

[0084]

在此,只要是在从被接合界面6的整个面排出毛刺8之后,则对停止滑动的时刻就没有限定。在一部件2和/或另一部件4中,优选设定一部件2及另一部件4的摩擦变形量,以在被接合界面6的大致整个区域形成新生面,在一部件2及另一部件4的双方中,更优选在被接合界面6的整个区域形成新生面。通过一部件2及另一部件4的新生面彼此抵接,能够得到牢固的接合部。在此,更优选为:在双方的部件的被接合界面6整个区域形成新生面的时刻,停止摩擦变形量的增加(停止滑动)。通过在该时刻结束接合行程,能够得到被接合界面6的整个区域最有效地以新生面彼此的抵接而接合的良好的接头。排出的毛刺8的表面面积和通过被接合材料的变形而增加的被接合界面6的增加量的合计,成为接合前的被接合界面6的面积的大致2倍,由此,能够在被接合界面6的整个区域形成新生面。

[0085]

(2)异种材料接合构造物

[0086]

图5是表示本发明的异种材料接合构造物的一例的概略剖视图。异种材料接合构造物10为由组成不同的一部件2和另一部件4固相接合而成的构造物。

[0087]

一部件2和另一部件4经由固相接合界面12冶金性地接合,在固相接合界面12的整个区域形成有厚度低于500nm的金属间化合物层14。在此,金属间化合物层14未必能被观察到,在不能清楚地观察到的情况下,表示厚度低于500nm。另外,金属间化合物层14的厚度更优选低于300nm,金属间化合物层14的厚度最优选低于100nm。

[0088]

在固相接合界面12上优选包含再结晶晶粒。通过接合界面附近的组织成为微细等轴的再结晶晶粒,能够设为强度、韧性、可靠性等的机械特性优异的接合部。

[0089]

另外,优选为:一部件2为铁系金属,另一部件4为铝合金或钛合金。在铁系金属/铝合金、及铁系金属/钛合金的界面会形成脆的金属间化合物层14,但在固相接合界面12的整个区域,金属间化合物层14的厚度低于500nm,由此,能够实现在拉伸试验中表现出与母材大致相同的拉伸强度的异种材料接合构造物10。

[0090]

另外,在异种材料接合构造物10中,一部件2和/或另一部件4的宽度优选为10mm以上。当被接合材料的宽度变大,则难以控制被接合界面6上的接合温度,在现有的接合方法中不能形成均质的接合界面。与之相对,在异种材料接合构造物10中,即使是在宽度成为10mm以上的情况下,在固相接合界面12的整个区域,金属间化合物层14的厚度也低于500nm。在此,一部件2和/或另一部件4的宽度优选为15mm以上,更优选为20mm以上。

[0091]

在异种材料接合构造物10中,即使是在不存在“一部件2及另一部件4的拉伸强度或屈服强度成为大致相同”的温度的情况下,也能形成具有良好的机械特性的固相接合界面12。

[0092]

以上,对本发明的代表性的实施方式进行了说明,但本发明不仅限定于这些,可以进行各种设计上的变更,这些设计上的变更均包含于本发明的技术的范围内。

[0093]

实施例

[0094]

[实施例]

[0095]

作为样品,使用钛合金ti-6al-4v(astm f 136-13)和奥氏体系不锈钢sus316l(jis g4303)。样品的尺寸为65mml

×

25mmw

×

5mmt,将25mmw

×

5mmt面作为被接合面,实施异种材料线性摩擦接合。

[0096]

接合条件如下:将施加压力设为400mpa,将振幅设为0.85~1mm,将频率设为25~30hz,将摩擦变形量设为4~5mm。在此,作为施加压力使用的400mpa设定为接合温度与钛合金ti-6al-4v和奥氏体系不锈钢sus316l的拉伸强度成为大致相同的值。

[0097]

对得到的异种材料固相接合接头,切出图6所示的拉伸试验片,进行拉伸试验。拉伸试验片的平行部的尺寸为:板厚5mm、宽度6mm、长度25mm。图7表示得到的拉伸强度和各个被接合材料的摩擦变形量(钛合金ti-6al-4v和奥氏体系不锈钢sus316l的摩擦变形量的合计)的关系。在拉伸强度为500mpa以上的情况下,以

○

绘制;在拉伸强度为200~500mpa的情况下,以

△

绘制;在各绘制点的附近记载接合条件。此外,关于接合条件,从上起记载的依次是振幅、频率、摩擦变形量。

[0098]

如图7所示,在将施加压力设为400mpa的情况下,全部的异种材料固相接合接头的拉伸强度成为200mpa以上;在钛合金ti-6al-4v和奥氏体系不锈钢sus316l的被接合面上充分地形成有新生面的情况下(图的右上),拉伸强度成为500mpa以上。此外,图中的虚线表示的是:关于各个被接合材料,被接合界面的大致整个区域成为新生面的摩擦变形量。即,通过实现成为该虚线以上的摩擦变形量,能够可靠地得到新生面彼此抵接的牢固的接头。此外,在钛合金ti-6al-4v和奥氏体系不锈钢sus316l中,被接合界面附近的变形量及毛刺的排出量及形状不同,因此,虚线的值不同。

[0099]

图8表示代表性的异种材料固相接合接头的外观照片。可知:在接合界面附近,钛合金ti-6al-4v和奥氏体系不锈钢sus316l均发生了变形,各个被接合材料的新生面彼此抵接而实现了接合。另外,根据被接合材料的变形状况及毛刺的排出状况可知:接合前为125mm2的被接合界面的面积在接合后钛合金ti-6al-4v成为267mm2,奥氏体系不锈钢sus316l成为248mm2,均成为约2倍的面积。表面面积成为2倍表示:在接合前的被接合面的全部的区域形成了新生面,钛合金ti-6al-4v的新生面和奥氏体系不锈钢sus316l的新生面抵接而形成了牢固的接合界面。

[0100]

在此,钛合金ti-6al-4v排出较薄的毛刺,奥氏体系不锈钢sus316l在长边方向上广域地变形,具有接合界面附近变厚的形状。这是因为被接合材料的强度的温度依赖性及热传导率不同,但只要考虑通过毛刺的排出和/或被接合界面附近的变形而形成的新生面的面积,以使该新生面彼此抵接的方式来设定各个被接合材料的摩擦变形量即可。

[0101]

对图8所示的异种材料固相接合接头,从图9所示的区域切出拉伸试验片,测定中央部及端部的拉伸特性。图10表示得到的结果。图中用虚线表示奥氏体系不锈钢sus316l的拉伸强度,确认到:接合部的强度在中央部及端部均具有与母材同等的强度。这表示在被接合界面的整个区域实现了新生面彼此的牢固的接合。

[0102]

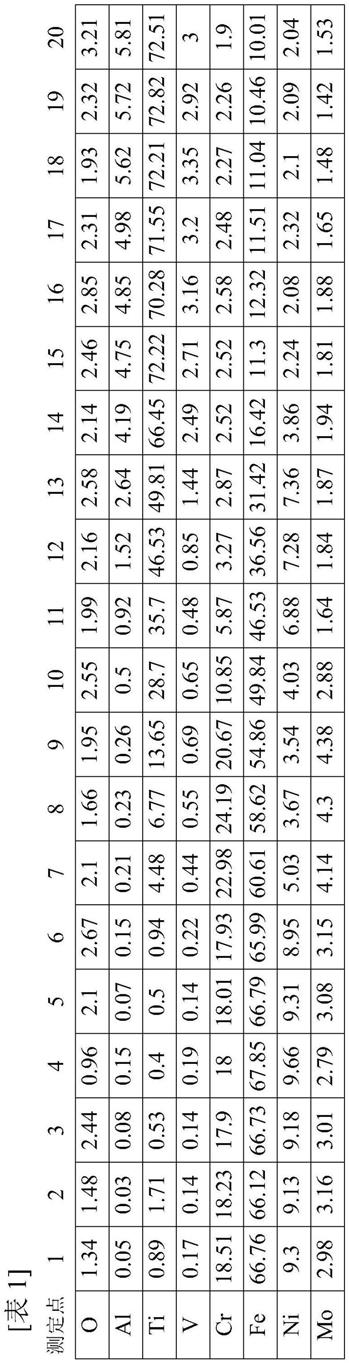

图11表示图8所示的异种材料固相接合接头的界面的tem照片。图11中,未确认到明确的金属间化合物层,可以看出形成有极其良好的接合界面。另外,对接合界面垂直地进行eds点分析,结果是,该接合界面上具有暗的对比度的区域为扩散层(扩散层的厚度为约100nm)。照片中的绘制点表示点分析的测定点(1~20),各测定点处的结构元素的比例如表

1所示。

[0103][0104]

[比较例]

[0105]

将接合中的施加压力设为200mpa、300mpa及500mpa,除此以外,与实施例同样地实施了异种材料固相接合。

[0106]

与实施例同样地评价了异种材料固相接合接头的拉伸特性。图12、13及14分别表示将施加压力设为200mpa、300mpa及500mpa时的拉伸强度和各个被接合材料的摩擦变形量的关系。在拉伸强度为200~500mpa的情况下,以

△

绘制;在200mpa以下的情况下,以

□

绘制;在各个绘制点的附近记载接合条件。此外,关于接合条件,从上起记载的依次是振幅、频率、摩擦变形量。

[0107]

如图12~14所示,在接合温度设定为不会成为“交点”的施加压力的情况下,在钛合金ti-6al-4v和奥氏体系不锈钢sus316l的被接合界面上不能形成同程度的新生面,在任何接合条件下,都无法得到拉伸强度成为500mpa以上的接头。

[0108]

更具体而言,在接合温度为比交点高的施加压力200mpa(图12)及300mpa(图13)时,钛合金ti-6al-4v的摩擦变形量增加;在接合温度为比交点低的施加压力500mpa(图14)时,奥氏体系不锈钢sus316l的摩擦变形量增加。即,在任何接合条件下,都不能在钛合金ti-6al-4v和奥氏体系不锈钢sus316l的被接合界面上形成同程度的新生面。

[0109]

[附图标记说明]

[0110]

2 一部件、

[0111]

4 另一部件、

[0112]

6 被接合界面、

[0113]

8 毛刺、

[0114]

10 异种材料接合构造物、

[0115]

12 固相接合界面、

[0116]

14 金属间化合物层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。