1.本发明涉及阀门维修技术领域,具体涉及用于一体化球阀的维修方法。

背景技术:

2.阀门是用来开闭管路、控制流向、调节和控制输送介质的参数的管路附件,所述参数包括温度、压力和流量。阀门常用于起重机中,是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能。其中球阀扮演着重要的角色,球阀以球体作为启闭件的阀门,随着加工技术检测技术与智能控制技术的突飞猛进,以及各种密封新材料的不断涌现,球阀产品得到越来越广泛的应用。

3.在阀门长期使用后,各个机械结构之间会产生配合失位,密封面上应力集中,造成密封面擦伤和产生划痕。长期使用后,整个阀门的密封面的密封效果降低,会极大的影响整个阀门的截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能,同时擦伤和产生划痕后的密封面之间会有空气或者介质流体的进入,容易对密封面造成侵蚀,极大的降低阀门的使用寿命。阀门材料成本较高,不到损伤十分严重的情况一般采用维修的方法使阀门恢复正常使用。球阀的阀芯为球体,与普通阀门不同,有的维修后的球阀由于维修方法不当,维修后的球阀的性能有所下降,有的损坏的球阀没有科学的维修方法甚至无法维修,故而亟需一种用于一体化球阀的维修方法。

技术实现要素:

4.1、发明要解决的技术问题

5.针对以上的用于一体化球阀的维修方法导致维修后的球阀的性能有所下降甚至无法维修的技术问题,本发明提供了用于一体化球阀的维修方法,它将待维修的球阀进行部件损伤分类并测量损伤的尺寸,并根据损伤的位置和程度进行结构性分析和材料分析,再根据结构性分析和材料分析加工球阀的部件,针对性强,维修方案科学合理,维修效果好、效率高。

6.2、技术方案

7.为解决上述问题,本发明提供的技术方案为:

8.用于一体化球阀的维修方法,包括以下步骤:

9.步骤一、准备待维修的球阀、扳手、吊机、维修台、硬度检测仪、车床、焊料、焊接工具、厚度检测仪和研磨装置;

10.步骤二、将步骤一中的待维修的球阀置于维修台,通过扳手和吊机将待维修的球阀解体,所述待维修的球阀包括阀体、阀芯、阀杆和阀座,所述阀座包括进口端阀座和出口端阀座,进口端阀座和出口端阀座分置于阀芯两侧;

11.步骤三、观察步骤二中已经解体的球阀部件,进行部件损伤分类并测量损伤的尺寸:所述阀芯以阀杆的轴线和阀座的轴线分区,分为进口端阀芯第一区、进口端阀芯第二区、出口端阀芯第一区和出口端阀芯第二区,进口端阀芯第一区具有深度为amm的划痕,进

口端阀芯第二区具有深度为bmm的划痕,出口端阀芯第一区具有深度为cmm的划痕,出口端阀芯第二区具有深度为dmm的划痕,进口端阀座和出口端阀座均沿进口端阀座和出口端阀座的中心线分区,分为进口端阀座第一区、进口端阀座第二区、出口端阀座第一区和出口端阀座第二区,观察进口端阀座第一区、进口端阀座第二区、出口端阀座第一区和出口端阀座第二区是否有擦伤和划痕;

12.步骤四、进行分类部件损伤的结构性分析:若a、b、c和d的数值相差大于等于50%,则阀座的中心线与阀芯的中心不在同一直线上,导致阀座与阀芯之间应力集中,造成损伤,且阀芯本身的形状具有尖锐部位,造成阀座和阀芯的应力集中导致擦伤和涂层脱落;

13.步骤五、进行分类部件损伤的材料分析:若步骤三中的a b<c d,推测阀芯和阀芯两侧的阀座的硬度关系不合理,使用硬度检测仪对阀芯和两部分阀座进行硬度检测以及比较,若阀芯硬度大于阀座硬度,则阀芯和阀座的硬度关系合理,阀芯以及阀座的损伤与部件材料无关,否则得出阀芯和阀座的硬度关系不合理的结论,阀座的擦伤部位位于阀座的中心线下面;

14.步骤六、根据步骤四和步骤五进行维修加工:使用步骤一中的车床去除阀座上已经脱落的涂层并车削加工掉损坏的基体部分,将阀芯材料更换为较阀座材料硬度更大的材料,并将阀芯的球口成型为圆弧角,使用步骤一中的焊料和焊接工具在阀座的密封面堆焊硬质合金,阀座和阀芯的表面均喷涂涂层,使用步骤一中的研磨装置阀座密封面与阀芯表面进行配合研磨,在阀体和阀座之间增设弹性元件;

15.步骤七、将阀芯、阀体、阀杆、阀座和密封件装配并进行性能试验,包括常温和高温条件下的密封性能试验和扭矩性能试验。

16.作为可选,所述进口端阀芯第一区、所述出口端阀芯第一区、进口端阀座第一区和出口端阀座第一区位于靠近阀杆的一端,所述进口端阀芯第二区、所述出口端阀芯第二区、进口端阀座第二区和出口端阀座第二区位于远离阀杆的一端。

17.作为可选,所述涂层材料为碳化铬。

18.作为可选,使用步骤一中的厚度检测仪检测涂层厚度,控制涂层厚度为大于等于0.2mm。

19.作为可选,所述阀座的堆焊位置位于涂层与阀座的基体之间。

20.作为可选,所述硬质合金沿阀芯的球体表面均匀堆焊。

21.作为可选,所述涂层在喷涂前进行试验,采用金相法检测涂层硬度,采用拉伸试验法检测涂层强度。

22.作为可选,所述弹性元件为内部镂空的圆台状。

23.作为可选,所述高温为大于等于650摄氏度。

24.3、有益效果

25.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

26.本发明提供的技术方案将待维修的球阀进行部件损伤分类并测量损伤的尺寸,并根据损伤的位置和程度进行结构性分析和材料分析,再根据结构性分析和材料分析加工球阀的部件,维修过程中利用仪器检测相关参数来佐证推测,针对性强,维修方案科学合理,维修效果好、效率高。

附图说明

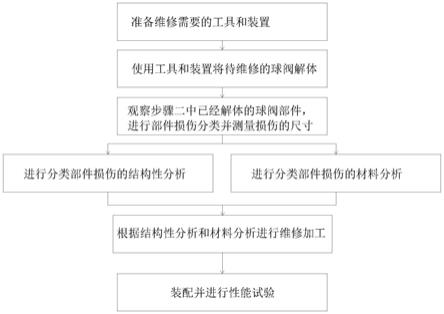

27.图1为本发明实施例提出的用于一体化球阀的维修方法的步骤示意图。

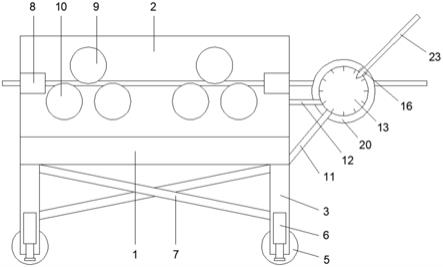

28.图2为本发明实施例提出的用于一体化球阀的结构示意图。

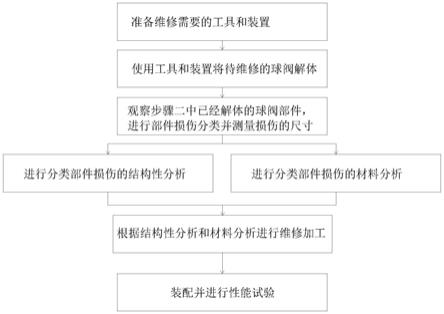

29.图3为本发明实施例提出的用于一体化球阀的阀芯的分区示意图。

30.图4为本发明实施例提出的用于一体化球阀的阀座的分区示意图。

31.1、第一阀体;2、第二阀体;3、进口端阀座;301、弹性元件;302、进口端阀座第一区;303、进口端阀座第二区;4、阀芯;401、进口端阀芯第一区;402、进口端阀芯第二区;403、出口端阀芯第一区;404、出口端阀芯第二区;5、出口端阀座;501、出口端阀座第一区;502、出口端阀座第二区;6、阀杆。

具体实施方式

32.为进一步了解本发明的内容,结合附图及实施例对本发明作详细描述。

33.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。本发明中所述的第一、第二等词语,是为了描述本发明的技术方案方便而设置,并没有特定的限定作用,均为泛指,对本发明的技术方案不构成限定作用。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。同一实施例中的多个技术方案,以及不同实施例的多个技术方案之间,可进行排列组合形成新的不存在矛盾或冲突的技术方案,均在本发明要求保护的范围内。

34.实施例

35.结合附图1

‑

4,用于一体化球阀的维修方法,包括以下步骤:

36.步骤一、准备待维修的球阀、扳手、吊机、维修台、硬度检测仪、车床、焊料、焊接工具、厚度检测仪和研磨装置。

37.步骤二、将步骤一中的待维修的球阀置于维修台,通过扳手和吊机将待维修的球阀解体,所述待维修的球阀包括阀体、阀芯4、阀杆6和阀座,所述阀座包括进口端阀座3和出口端阀座5,进口端阀座3和出口端阀座5分置于阀芯4两侧。阀体包括配合的第一阀体1和第二阀体2。待维修的球阀中第二阀体2与出口端阀座5一体化。

38.步骤三、观察步骤二中已经解体的球阀部件,进行部件损伤分类并测量损伤的尺寸:所述阀芯4以阀杆6的轴线和阀座的轴线分区,分为进口端阀芯第一区401、进口端阀芯第二区402、出口端阀芯第一区403和出口端阀芯第二区404,进口端阀芯第一区401具有深

度为amm的划痕,进口端阀芯第二区402具有深度为bmm的划痕,出口端阀芯第一区403具有深度为cmm的划痕,出口端阀芯第二区404具有深度为dmm的划痕,进口端阀座3和出口端阀座5均沿进口端阀座3和出口端阀座5的中心线分区,分为进口端阀座第一区302、进口端阀座第二区303、出口端阀座第一区501和出口端阀座第二区502,观察进口端阀座第一区302、进口端阀座第二区303、出口端阀座第一区501和出口端阀座第二区502是否有擦伤和划痕。所述进口端阀芯第一区401、所述出口端阀芯第一区403、进口端阀座第一区302和出口端阀座第一区501位于靠近阀杆6的一端,所述进口端阀芯第二区402、所述出口端阀芯第二区404、进口端阀座第二区303和出口端阀座第二区502位于远离阀杆6的一端。本实施例中,a=0mm,b=0.1mm~0.2mm,c=0.2mm~0.3mm,d=0.2mm~0.3mm,说明阀芯4的进口端阀芯第一区401表面完好,进口端阀芯第二区402、出口端阀芯第一区403和出口端阀芯第二区404具有划痕,且出口端阀芯第一区403和出口端阀芯第二区404的划痕的深度远大于进口端阀芯第二区402。观察发现,出口端阀座第一区501和出口端阀座第二区50290%的面积具有擦伤,基体划痕深度为0.2mm~0.5mm,局部涂层脱落。另外,阀杆6与阀芯4配合处的棱角具有损伤。

39.步骤四、进行分类部件损伤的结构性分析:若a、b、c和d的数值相差大于等于50%,则阀座的中心线与阀芯4的中心不在同一直线上,导致阀座与阀芯4之间应力集中,造成损伤,且阀芯4本身的形状具有尖锐部位,造成阀座和阀芯4的应力集中导致擦伤和涂层脱落。本实施例中,c

‑

b取中间值为0.1,(c

‑

b)/b=50%~100%,说明阀座的中心线与阀芯4的中心不在同一直线上,需要对阀座与阀芯4的接触面进行处理,使阀座的中心线与阀芯4的中心同线,平均阀座与阀芯4的接触面的应力分布,这样才能减少因应力集中造成的损伤。阀芯4本身的形状为具有柱状空腔的球体,柱状空腔的边缘为锐部,在球阀启闭动作时易擦碰阀座,导致擦伤和涂层脱落。阀杆6转动驱动阀芯4,阀杆6与阀芯4配合处的棱角具有损伤为正常现象,将损伤打磨光滑即可。

40.步骤五、进行分类部件损伤的材料分析:若步骤三中的a b<c d,推测阀芯4和阀芯4两侧的阀座的硬度关系不合理,使用硬度检测仪对阀芯4和两部分阀座进行硬度检测以及比较,若阀芯4硬度大于阀座硬度,则阀芯4和阀座的硬度关系合理,阀芯4以及阀座的损伤与部件材料无关,否则得出阀芯4和阀座的硬度关系不合理的结论,阀座的擦伤部位位于阀座的中心线下面。本实施例中,a=0mm,b=0.1mm~0.2mm,c=0.2mm~0.3mm,d=0.2mm~0.3mm,a b<c d,说明出口端阀芯第一区403和出口端阀芯第二区404的划痕较进口端阀芯第一区401和进口端阀芯第二区402的划痕更深,造成对称性的不同只能是对称性的结构——分置于阀芯4两侧的进口端阀座3和出口端阀座5导致的。当阀芯4硬度小于阀座硬度并且进口端阀座3和出口端阀座5的硬度也不同时,阀芯4的表面会产生非对称性的划痕。可使用硬度检测仪来检测阀芯4、进口端阀座3和出口端阀座5的硬度,检测结果为,阀芯4平均硬度:hrc54.7;进口端阀座3:hrc51.5;出口端阀座5:hrc59.1。推测成立,并且阀芯4较阀座体积更大,更加不易加工,故设计阀座的硬度小于阀芯4,尽量减少阀芯4的擦伤和划痕,阀座损伤更换较为方便。

41.步骤六、根据步骤四和步骤五进行维修加工:使用步骤一中的车床去除阀座上已经脱落的涂层并车削加工掉损坏的基体部分,将阀芯4材料更换为较阀座材料硬度更大的材料,并将阀芯4的球口成型为圆弧角,使用步骤一中的焊料和焊接工具在阀座的密封面堆

焊硬质合金,阀座和阀芯4的表面均喷涂涂层,所述涂层材料为碳化铬。使用步骤一中的研磨装置阀座密封面与阀芯4表面进行配合研磨,在阀体和阀座之间增设弹性元件301。所述弹性元件301为内部镂空的圆台状。弹性元件301加载预紧进口端阀座3,自动补偿进口端阀座3和阀芯4的距离,提高进口端阀座3和阀芯4的密封面的密封效果。

42.步骤七、将阀芯4、阀体、阀杆6、阀座和密封件装配并进行性能试验,包括常温和高温条件下的密封性能试验和扭矩性能试验。高温为大于等于650摄氏度。

43.更具体地,使用步骤一中的厚度检测仪检测涂层厚度,控制涂层厚度为大于等于0.2mm。涂层的厚度用于保证涂层的硬度和强度,并提高喷涂了涂层的部件的抗侵蚀能力。

44.更具体地,所述阀座的堆焊位置位于涂层与阀座的基体之间。所述硬质合金沿阀芯4的球体表面均匀堆焊。均匀堆焊由于保证阀芯4在堆焊后中心不偏移,与阀座的密封面配合,保证密封性能。

45.更具体地,所述涂层在喷涂前进行试验,采用金相法检测涂层硬度,采用拉伸试验法检测涂层强度。本实施例中,所述涂层采用超音速喷涂,即hvof喷涂。采用金相法检测出涂层硬度为hv985~1050;采用拉伸试验法时,使用的粘结剂为cx

‑

212,e

‑

7胶,检测出涂层强度为>10000psi。

46.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。