1.本发明涉及铝合金型材成型的技术领域,特别涉及一种铝合金型材的挤压装置及加工方法。

背景技术:

2.铝合金型材是一种常用的金属型材,按其成分和加工方法又分为变形铝合金和铸造铝合金:变形铝合金是先将合金配料熔铸成坯锭,再进行塑性变形加工,通过轧制、挤压、拉伸、锻造等方法制成l型、工字型、t字型等塑性加工制品;铸造铝合金是将配料熔炼后用砂模、铁模、熔模和压铸法等直接铸成各种零部件的毛坯。

3.在传统的l型铝合金板材挤压成型过程中,由于铝合金板材挤压过程中只能对单个的铝合金板材进行挤压处理,且在挤压过程中只能对单一长度的铝合金板材进行挤压成型,导致l型铝合金板材挤压成型效率低且挤压成型范围小,影响l型铝合金板材的产量与规格。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案:一种铝合金型材的挤压装置,包括底部机架、挤压机架、支撑架、挤压机构以及夹持机构,所述的底部机架上端面安装有由四个挤压板组成呈十字型结构的挤压机架,且挤压板在底部机架上端面对角线上,挤压机架上端面中部安装有支撑架,支撑架上端面安装有挤压机构,四个挤压板上共同安装有夹持机构。

5.所述的挤压机构包括升降气缸、升降圆盘、赶压支链、转动电机、转动辊、挤压架、钢丝绳以及复位弹簧杆,其中所述的升降气缸通过气缸座安装在支撑架上端面,升降气缸驱动轴上端面安装有升降圆盘,支撑架上安装有与挤压机架相配合的赶压支链,升降圆盘上端面周向均匀开设有挤压通槽,且挤压通槽位于底部机架上端面相对两条棱边中心连线正上方,升降圆盘上端面中部通过电机座安装有转动电机,转动电机输出轴上端面安装有转动辊,挤压通槽内部贯穿滑动设置有挤压架,挤压架上端面设置有连接凸起,连接凸起与转动辊之间安装有钢丝绳,挤压架远离转动电机的端面与升降圆盘之间安装有复位弹簧杆。

6.所述的夹持机构包括丝杠、移动架、移动板、让位弹簧杆、移动块、夹持板以及夹持支链,其中所述的挤压板侧壁上贯穿开设有移动通槽,移动通槽内部滑动设置有移动架,丝杠一端通过轴承安装在挤压板上,丝杠另一端通过螺纹安装有在移动架上,移动架侧壁上安装有移动板,移动板侧壁上滑动设置有移动块,移动块远离支撑架的端面与移动板之间安装有让位弹簧杆,夹持板通过弹簧铰链安装在移动块靠近支撑架的端面上,夹持板远离移动块的端面上开设有放置槽,且相邻两个移动架相对面上的夹持板上的放置槽位于同一竖直面上,放置槽内部安装有夹持支链。

7.优选的,所述的赶压支链包括往复气缸、移动圆板、连接板、赶压框以及回位弹簧

杆,其中所述的支撑架侧壁周向均匀开设有赶压通槽,赶压通槽内部上端面通过气缸座安装有往复气缸,往复气缸伸缩端下端面安装有移动圆板,挤压板靠近支撑架的一侧设置有匚型结构的赶压框,赶压框水平段下端面与挤压板上端面之间安装有回位弹簧杆,赶压框竖直段相对面开设有导向斜面,赶压框水平段上端面固定安装有连接板,且连接板远离赶压框的一端抵靠在移动圆板下端面。

8.优选的,所述的夹持支链包括限位块、连接弹簧杆、调节板、调节弹簧杆、锁紧板以及锁紧弹簧杆,其中所述的放置槽相对面下端面开设有移动槽,移动槽内部滑动设置有限位块,限位块位于放置槽的部分开设有倾斜斜面,限位块上端面与移动槽内壁之间安装有连接弹簧杆,移动槽上端面且远离放置槽的一侧开设有调节连槽,调节连槽内部上下滑动设置有调节板,调节板与调节连槽之间安装有调节弹簧杆,且调节板上下对称开设有倾斜面,调节连槽与放置槽之间贯穿开设有锁紧槽,锁紧槽内部滑动设置有锁紧板,锁紧板与锁紧槽之间安装有锁紧弹簧杆,锁紧板远离放置槽的一端设置有锁紧凸起,且锁紧凸起抵靠在上方的倾斜面上,下方的倾斜面抵靠在限位块上。

9.优选的,所述的赶压框竖直段相对面开设有赶压凹槽,赶压凹槽相对面滑动设置有滑动架,滑动架与赶压凹槽侧壁之间上下对称安装有赶压弹簧杆,滑动架之间通过轴承自上而下均匀安装有赶压辊。

10.优选的,所述的挤压架包括挤压台以及挤压块,所述的挤压台设置在挤压通槽内部,挤压台远离支撑架的端面开设有t型槽,t型槽水平段下端面开设有连接槽,挤压块经过t型槽卡接在连接槽内部,挤压块靠近支撑架的端面设置有挤压凸起。

11.优选的,所述的锁紧板上相对面上安装有橡胶垫。

12.优选的,所述的挤压机架两个挤压板连接拐角处安装有与挤压架相配合的让位板。

13.优选的,所述的铝合金型材挤压装置对铝合金型材的加工方法,包括以下步骤:第一步:调节处理:根据铝合金型材的长度,转动丝杠通过移动机与移动板相互配合带动夹持板同步移动到合适位置;

14.第二步:放置处理:将铝合金型材卡接在放置槽内部,再通过夹持支链对铝合金型材进行锁紧处理;

15.第三步:挤压处理:升降气缸启动带动升降圆盘移动到工作位置,转动电机启动通过钢丝绳带动挤压架向升降圆盘中心移动对铝合金型材进行挤压处理;

16.第四步:收集放置:挤压处理结束后,装置内各机构恢复到起始位置,再将挤压成型后的l型铝合金型材取下,挤压完成。

17.本发明有益效果在于:1.本发明设计挤压机构中,相邻两个移动架相对面上的夹持板可以对铝合金型材进行夹持处理,夹持板再与移动中的挤压架相互配合可以同时对多个铝合金型材进行同步挤压处理,提高了铝合金型材挤压成型效率;在夹持机构中通过丝杠与移动架相互配合可以调节移动架的相对位置,进而可以改变夹持板之间的间距,从而可以对不同长度的铝合金型材进行夹持限位,适用性更广。

18.2.本发明设计的赶压支链中,由于铝合金型材具有良好的弹性形变力,故往复气缸带动移动圆板上下移动过程中通过连接板与回位弹簧杆相互配合带动赶压框上下移动,进而可以对铝合金型材挤压处附近进行往复赶压处理,进而可以减小铝合金型材挤压处的

弹性形变力,使得铝合金型材挤压面平直,铝合金型材挤压成型效果更佳。

19.3.本发明设计的夹持支链中,当铝合金型材进入放置槽内部时,铝合金型材通过倾斜斜面带动限位块相离移动,限位块通过调节板下方的倾斜面带动调节板上移,进而调节板通过上方的倾斜面与锁紧凸起相互配合带动锁紧板相向移动,使得锁紧板对铝合金型材进行夹持限位,从而对铝合金型材进行自锁,避免通过人工锁紧固定的繁琐性,提高铝合金型材的装卸效率,同时避免铝合金型材在挤压成型过程中从放置槽内部滑落的问题,提高铝合金型材夹持限位的稳定性。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

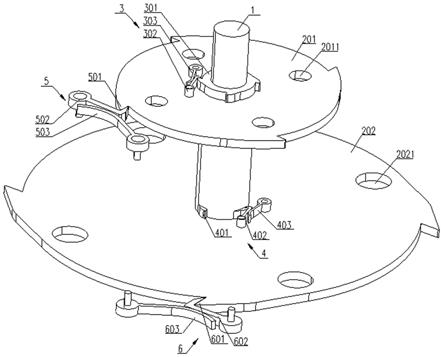

21.图1是本发明立体结构示意图。

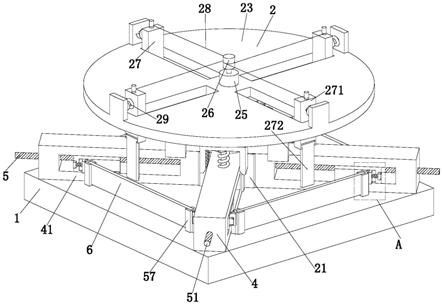

22.图2是本发明主视图。

23.图3是本发明图1的a处局部放大图。

24.图4是本发明图2的b处局部放大图。

25.图5是本发明除去挤压机构后的立体结构示意图。

26.图6是本发明挤压框内部结构示意图。

27.图7是本发明夹持板内部结构图。

28.图8是本发明挤压架立体结构示意图。

29.图9是本发明挤压块与挤压台安装结构示意图。

30.图中:1、底部机架;2、挤压机构;21、让位板;22、升降气缸;23、升降圆盘;24、赶压支链;241、往复气缸;242、移动圆板;243、连接板;244、赶压框;245、回位弹簧杆;246、滑动架;247、赶压弹簧杆;248、赶压辊;25、转动电机;26、转动辊;27、挤压架;271、挤压台;272、挤压块;273、t型槽;28、钢丝绳;29、复位弹簧杆;3、支撑架;4、挤压机架;41、挤压板;5、夹持机构;51、丝杠;52、移动架;54、移动板;55、让位弹簧杆;56、移动块;57、夹持板;58、夹持支链;581、限位块;582、连接弹簧杆;583、调节板;584、调节弹簧杆;585、锁紧板;5851、橡胶垫;586、锁紧弹簧杆;587、移动槽;588、调节连槽;589、锁紧槽;59、放置槽;6、铝合金型材。

具体实施方式

31.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

32.参阅图1以及图2,一种铝合金型材的挤压装置,包括底部机架1、挤压机架4、支撑架3、挤压机构2以及夹持机构5,所述的底部机架1上端面安装有由四个挤压板41组成呈十字型结构的挤压机架4,且挤压板41在底部机架1上端面对角线上,挤压机架4上端面中部安装有支撑架3,支撑架3上端面安装有挤压机构2,四个挤压板41上共同安装有夹持机构5。

33.继续参阅图1以及图2,所述的挤压机构2包括升降气缸22、升降圆盘23、赶压支链24、转动电机25、转动辊26、挤压架27、钢丝绳28以及复位弹簧杆29,其中所述的升降气缸22通过气缸座安装在支撑架3上端面,升降气缸22驱动轴上端面安装有升降圆盘23,支撑架3上安装有与挤压机架4相配合的赶压支链24,升降圆盘23上端面周向均匀开设有挤压通槽,且挤压通槽位于底部机架1上端面相对两条棱边中心连线正上方,升降圆盘23上端面中部

通过电机座安装有转动电机25,转动电机25输出轴上端面安装有转动辊26,挤压通槽内部贯穿滑动设置有挤压架27,挤压架27上端面设置有连接凸起,连接凸起与转动辊26之间安装有钢丝绳28,挤压架27远离转动电机25的端面与升降圆盘23之间安装有复位弹簧杆29。

34.参阅图1、图8以及图9,所述的挤压架27包括挤压台271以及挤压块272,所述的挤压台271设置在挤压通槽内部,挤压台271远离支撑架3的端面开设有t型槽273,t型槽273水平段下端面开设有连接槽,挤压块272经过t型槽273卡接在连接槽内部,挤压块272靠近支撑架3的端面设置有挤压凸起。

35.参阅图1、图2、图3以及图7,所述的夹持机构5包括丝杠51、移动架52、移动板54、让位弹簧杆55、移动块56、夹持板57以及夹持支链58,其中所述的挤压板41侧壁上贯穿开设有移动通槽,移动通槽内部滑动设置有移动架52,丝杠51一端通过轴承安装在挤压板41上,丝杠51另一端通过螺纹安装有在移动架52上,移动架52侧壁上安装有移动板54,移动板54侧壁上滑动设置有移动块56,移动块56远离支撑架3的端面与移动板54之间安装有让位弹簧杆55,夹持板57通过弹簧铰链安装在移动块56靠近支撑架3的端面上,夹持板57远离移动块56的端面上开设有放置槽59,且相邻两个移动架52相对面上的夹持板57上的放置槽59位于同一竖直面上,放置槽59内部安装有夹持支链58。

36.参阅图7,所述的夹持支链58包括限位块581、连接弹簧杆582、调节板583、调节弹簧杆584、锁紧板585以及锁紧弹簧杆586,其中所述的放置槽59相对面下端面开设有移动槽587,移动槽587内部滑动设置有限位块581,限位块581位于放置槽59的部分开设有倾斜斜面,限位块581上端面与移动槽587内壁之间安装有连接弹簧杆582,移动槽587上端面且远离放置槽59的一侧开设有调节连槽588,调节连槽588内部上下滑动设置有调节板583,调节板583与调节连槽588之间安装有调节弹簧杆584,且调节板583上下对称开设有倾斜面,调节连槽588与放置槽59之间贯穿开设有锁紧槽589,锁紧槽589内部滑动设置有锁紧板585,锁紧板585与锁紧槽589之间安装有锁紧弹簧杆586,锁紧板585远离放置槽59的一端设置有锁紧凸起,且锁紧凸起抵靠在上方的倾斜面上,下方的倾斜面抵靠在限位块581上。

37.具体工作时,根据铝合金型材6的长度,转动丝杠51带动移动架52移动,进而移动架52通过移动板54与移动块56相互配合带动夹持板57移动到工作位置,此时再将铝合金型材6放置在相邻两个移动架52相对面上夹持板57的放置槽59内部,铝合金型材6在放置槽59内部移动过程中,铝合金型材6抵紧倾斜斜面带动限位块581通过连接弹簧杆582相背运动,进而限位块581通过调节弹簧杆584与调节板583下方的倾斜面相互配合带动调节板583上移,从而调节板583上方的倾斜面通过锁紧弹簧杆586与锁紧凸起相互配合带动锁紧板585相向移动,使得锁紧板585对铝合金型材6进行夹持限位,从而对铝合金型材6进行自锁,避免通过人工锁紧固定的繁琐性,提高铝合金型材6的装卸效率,同时避免铝合金型材6在挤压成型过程中从放置槽59内部滑落的问题,提高铝合金型材6夹持限位的稳定性,当铝合金型材6夹持限位结束后,升降气缸22启动带动升降圆盘23下移,使得挤压架27下端移动到铝合金型材6外侧壁下侧,转动电机25启动带动转动辊26转动,进而转动辊26带动钢丝绳28通过挤压架27带动铝合金型材6向支撑架3方向移动,铝合金型材6通过挤压块272上的挤压凸起挤压后贴靠在挤压板41连接拐角处,从而铝合金型材6挤压成l型结构,让位弹簧杆55通过与移动板54相互配合可以补偿铝合金型材6挤压形变过程中产生的长度变化,由于挤压过程中挤压块272可能受力过大,导致挤压凸起可能会发生损坏,故挤压块272通过可拆卸

的方式安装在挤压台271内部,可以根据挤压凸起的完整程度快速更换挤压块272,提高挤压块272挤压铝合金型材6的效果。

38.参阅图1,所述的挤压机架4两个挤压板41连接拐角处安装有与挤压架27相配合的让位板21,由于夹持板57本身具有一定厚度,故铝合金型材6在挤压成型后铝合金型材6表面与挤压板41不在同一平面上,故铝合金型材6与夹持板57棱角处可能存在一定折弯的问题,影响铝合金型材6的平直度,让位板21可以补偿夹持板57的厚度,使得放置槽59靠近挤压板41的端面、铝合金型材6表面与让位板21表面处于同一平面上,避免铝合金型材6在挤压过程中在夹持板57处发生弯折问题,提高铝合金型材6的平直度。

39.参阅图4、图5以及图6,所述的赶压支链24包括往复气缸241、移动圆板242、连接板243、赶压框244以及回位弹簧杆245,其中所述的支撑架3侧壁周向均匀开设有赶压通槽,赶压通槽内部上端面通过气缸座安装有往复气缸241,往复气缸241伸缩端下端面安装有移动圆板242,挤压板41靠近支撑架3的一侧设置有匚型结构的赶压框244,赶压框244水平段下端面与挤压板41上端面之间安装有回位弹簧杆245,赶压框244竖直段相对面开设有导向斜面,赶压框244水平段上端面固定安装有连接板243,且连接板243远离赶压框244的一端抵靠在移动圆板242下端面,当铝合金型材6在挤压结束后,由于铝合金型材6具有良好的弹性形变力,故往复气缸241带动移动圆板242上下移动,移动圆板242上下移动过程中通过连接板243与回位弹簧杆245相互配合同步带动赶压框244上下移动,进而可以对铝合金型材6挤压处附近进行往复赶压处理,进而可以减小铝合金型材6挤压处的弹性形变力,使得铝合金型材6挤压面平直,起保压作用,保证铝合金型材6挤压成型效果更佳。

40.参阅图6,所述的赶压框244竖直段相对面开设有赶压凹槽,赶压凹槽相对面滑动设置有滑动架246,滑动架246与赶压凹槽侧壁之间上下对称安装有赶压弹簧杆247,滑动架246之间通过轴承自上而下均匀安装有赶压辊248,赶压辊248在赶压过程中使得铝合金型材6表面受力更加均匀,赶压效果更佳,赶压弹簧杆247通过与滑动架246相互配合可以对相对两组赶压辊248的间距进行微调,进而保证赶压辊248始终抵靠在铝合金型材6表面上,赶压效果更好。

41.参阅图7,所述的锁紧板585上相对面上安装有橡胶垫5851,增加锁紧板585与铝合金型材6之间的摩擦力,避免铝合金型材6挤压过程中从放置槽59内部滑落,影响锁紧板585对铝合金型材6夹持限位的效果。

42.此外,本发明还提供的一种铝合金型材的加工方法:第一步:调节处理:根据铝合金型材6的长度,转动丝杠51通过移动机与移动板54相互配合带动夹持板57同步移动到合适位置;

43.第二步:放置处理:将铝合金型材6卡接在放置槽59内部,铝合金型材6在放置槽59内部移动过程中,铝合金型材6抵紧倾斜斜面带动限位块581通过连接弹簧杆582相背运动,进而限位块581通过调节弹簧杆584与调节板583下方的倾斜面相互配合带动调节板583上移,从而调节板583上方的倾斜面通过锁紧弹簧杆586与锁紧凸起相互配合带动锁紧板585相向移动,使得锁紧板585对铝合金型材6进行夹持限位;

44.第三步:挤压处理:升降气缸22启动带动升降圆盘23移动到工作位置,转动电机25启动通过钢丝绳28带动挤压架27向升降圆盘23中心移动对铝合金型材6进行挤压处理,再启动往复气缸241带动移动圆板242上下移动,移动圆板242上下移动过程中通过连接板243

与回位弹簧杆245相互配合同步带动赶压框244上下移动,进而可以对铝合金型材6挤压处附近进行往复赶压处理;

45.第四步:收集放置:挤压处理结束后,装置内各机构恢复到起始位置,再将挤压成型后的l型铝合金型材6取下,挤压完成。

46.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。