1.本技术涉及注塑模具技术领域,尤其涉及一种注塑模具二次脱模机构。

背景技术:

2.二步脱模,又称二次顶出,由于塑件的特殊形状或生产自动化的要求,在一次脱模动作完成后,塑件仍然难于从型腔中取出或不能自动脱落,此时一就必须再增加一次脱模动作才能使塑件脱落二有时为避免一次脱模塑件受力过大,也采用厂二次脱模,如薄壁深腔塑件或形状复杂的制品,如一次顶出易使塑件破裂或变形,而采用二次脱模,以分散脱模力,保证制品质量;

3.如中国专利公开了:一种软胶倒扣产品的全自动顶出模具,公开号:为cn201620323410.4的专利通过后模、外推板、凸缘、容纳腔、上内壁、下内壁等结构配合来解决在传统利用模具生产软胶产品,特别是具有倒扣结构的软胶产品时,一般顶出后需要人手强行将软胶产品的倒扣与顶板脱离从而将软胶产品取走,这样,由于用力不均会导致产品变形,影响产品的装配效果的问题,但是该技术方案中也是通过顶出使得成型后的工件与模具进行脱离,但是所产生工件具备倒扣,就算所注塑工件为柔软材质,在对其进行强行顶出时,由于倒扣的限制在其顶出的过程中还是会对工件造成损伤,因此降低了生产良率,同时容易使得工件发生断裂和摩损现象,因此浪费注塑原材料。

技术实现要素:

4.本实用新型的目的在于提供一种注塑模具二次脱模机构,以解决上述背景技术中提出的问题。

5.本技术实施例采用下述技术方案:

6.一种注塑模具二次脱模机构,包括底模与上模,所述底模上开设有连接孔,连接孔的内部固定连接有第一液压伸缩杆,第一液压伸缩杆不与连接孔接触的一端固定连接在上模的下表面上,上模上开设有注塑孔,底模的上表面开设有成型腔,成型腔的内部固定连接有内柱,上模上设置有脱模机构。

7.优选的,所述成型腔的内壁上端为弧形,成型腔的内部底面开设有两个辅助槽,辅助槽的内部均固定连接有第二液压伸缩杆,第二液压伸缩杆的上端均固定连接有滑动连接在成型腔内部的辅助块,辅助块上均开设有通槽,两个辅助块的两端分别与成型腔和内柱贴合。

8.优选的,所述脱模机构包括两个设置在上模底面的两个为倒立l形状的连接块,上模的底面开设有两个滑动槽,滑动槽的内壁上均开设有容纳槽,容纳槽的内部均固定连接有弹簧,弹簧不与容纳槽接触的一端分别固定连接在两个连接块的横板上,两个连接块的横板均滑动连接在容纳槽的内部,两个连接块相对的一侧均开设有移动槽,移动槽的内部均固定连接有拉簧,拉簧不与移动槽接触的一端均固定连接有滑动连接在移动槽内部的移动块,两个移动块相对的一侧上均固定连接有脱模板,两个脱模板相对的一侧上均开设有

倒扣槽,移动槽与移动块均为横向的t字形,脱模板与连接块的下端均为倾斜面。

9.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

10.其一,当工件成型后启动第一液压伸缩杆与第二液压伸缩杆,因此第一液压伸缩杆带动上模向上进行移动,因此使得上模与底模进行脱离,此时上模的移动带动连接块与脱模板以及成型后的工件从成型腔的内部脱离,此时由于工件具备倒扣因此不会从两个脱模板之间脱离,只会随着脱模板进行移动,同时第二液压伸缩杆的启动可以对成型后的工件进行托举,因此使得其从成型腔的内部脱离,进而当两个连接块从成型腔的内部完全脱离时,弹簧收缩带动两个连接块相背进行移动,因此两个脱模板相背进行移动,此时成型后的工件所具备的倒扣从倒扣槽的内部脱离,因此成型后的工件从两个脱模板之间掉落,进而实现对具备倒扣的工件的二次脱模,因此不在需要对其进行强行顶出,进而避免工件成型后在强行顶出后受到损伤发生断裂,因此提高工件的成品良率,同时不在需要通过人工对其进行二次脱模,因此提高脱模效率,同时保证脱模后工件的良率,因此减少原材料的浪费,同时保证生产收益;

11.其二,当需要注塑不同长度具备倒扣的工件时,启动第二液压伸缩杆,第二液压伸缩杆带动辅助块进行移动,因此使其与内柱之间的高度发生变化,因此对工件的长度进行缩短,进而当两个连接块再次移动至成型腔的内部时,随着连接块向下的移动,连接块贯通通槽后继续向下移动,因此脱模板受到辅助块的阻挡带动移动块在移动槽的内部向上滑动,因此使得倒扣槽所在的位置始终与辅助块之间保持相同的距离,因此使得该模具可以对不同长短的工件进行注塑,进入提高该模具的适配性能,因此减少操作人员更换模具所浪费的时间,进而提高工作效率,同时减少操作人员的劳动强度,以及减少购买不同模具所需要的成本支出。

附图说明

12.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

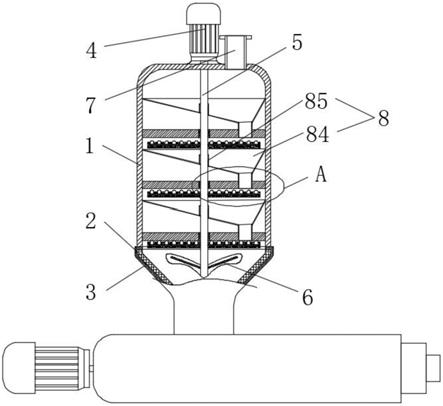

13.图1为本实用新型一种注塑模具二次脱模机构的结构示意图;

14.图2为本实用新型第一液压伸缩杆的结构示意图;

15.图3为本实用新型上模与底模的结构示意前视图;

16.图4为本实用新型连接块的结构示意图。

17.图中:1底模、2上模、201滑动槽、202容纳槽、203注塑孔、3连接孔、301第一液压伸缩杆、4连接块、401弹簧、402移动槽、403拉簧、404移动块、405脱模板、406倒扣槽、5成型腔、501内柱、502辅助块、503通槽、504第二液压伸缩杆、505辅助槽。

具体实施方式

18.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

19.以下结合附图,详细说明本技术各实施例提供的技术方案。

20.实施例1:请参阅图1-图3,一种注塑模具二次脱模机构,包括底模1与上模2,底模1上开设有连接孔3,连接孔3的内部固定连接有第一液压伸缩杆301,第一液压伸缩杆301不与连接孔3接触的一端固定连接在上模2的下表面上,上模2上开设有注塑孔203,底模1的上表面开设有成型腔5,成型腔5的内部固定连接有内柱501,上模2上设置有脱模机构。

21.在使用时,通过设置在上模2上的注塑孔203,因此当需要注塑工件时,启动第一液压伸缩杆301,使其输出端进行收缩,进而带动上模2与底模1贴合,通过注塑孔203将注塑液注入成型腔5的内部,通过成型腔5使得注塑液进行定型,当工件成型完毕后,通过脱模机构对其进行快速脱模,进而完成对工件的注塑以及脱模。

22.进一步的,成型腔5的内壁上端为弧形,成型腔5的内部底面开设有两个辅助槽505,辅助槽505的内部均固定连接有第二液压伸缩杆504,第二液压伸缩杆504的上端均固定连接有滑动连接在成型腔5内部的辅助块502,辅助块502上均开设有通槽503,两个辅助块502的两端分别与成型腔5和内柱501贴合。

23.其中,第一液压伸缩杆301与第二液压伸缩杆504均为现有结构在此不做过多赘述。

24.通过设置的第二液压伸缩杆504,因此当注塑不同长度的工件时,第二液压伸缩杆504的伸缩可以带动辅助块502在成型腔5的内部进行上下滑动,因此使得辅助块502的上下位置与内柱501的高度发生变化,因此使得该注塑模具可以注塑不同长度的工件。

25.实施例2:请参阅图3-图4,在实施例一的基础上,脱模机构包括两个设置在上模2底面的两个为倒立l形状的连接块4,上模2的底面开设有两个滑动槽201,滑动槽201的内壁上均开设有容纳槽202,容纳槽202的内部均固定连接有弹簧401,弹簧401不与容纳槽202接触的一端分别固定连接在两个连接块4的横板上,两个连接块4的横板均滑动连接在容纳槽202的内部,两个连接块4相对的一侧均开设有移动槽402,移动槽402的内部均固定连接有拉簧403,拉簧403不与移动槽402接触的一端均固定连接有滑动连接在移动槽402内部的移动块404,两个移动块404相对的一侧上均固定连接有脱模板405,两个脱模板405相对的一侧上均开设有倒扣槽406。

26.进一步的,移动槽402与移动块404均为横向的t字形,脱模板405与连接块4的下端均为倾斜面。

27.在使用时,通过设置的脱模板405,当上模2向下进行移动时,连接块4与脱模板405的倾斜面与成型腔5的上端弧形面接触,因此随着上模2的向下移动,因此两个连接块4受力在容纳槽202的内部进行相对移动,因此弹簧401进行拉伸,因此随着上模2的继续向下移动,脱模板405与连接块4的下端与辅助块502的上表面相互贴合,因此通过注塑孔203将注塑液注入成型腔5的内部,因此注塑液在成型腔5的内部进行成型,同时注塑液通过倒扣槽406形成倒扣连接耳。

28.当工件成型后启动第一液压伸缩杆301与第二液压伸缩杆504,因此第一液压伸缩杆301带动上模2向上进行移动,因此使得上模2与底模1进行脱离,此时上模2的移动带动连接块4与脱模板405以及成型后的工件从成型腔5的内部脱离,此时由于工件具备倒扣因此不会从两个脱模板405之间脱离,只会随着脱模板405进行移动,同时第二液压伸缩杆504的启动可以对成型后的工件进行托举,因此使得其从成型腔5的内部脱离,进而当两个连接块4从成型腔5的内部完全脱离时,弹簧401收缩带动两个连接块4相背进行移动,因此两个脱

模板405相背进行移动,此时成型后的工件所具备的倒扣从倒扣槽406的内部脱离,因此成型后的工件从两个脱模板405之间掉落,进而实现对具备倒扣的工件的二次脱模,因此不在需要对其进行强行顶出,进而避免工件成型后在强行顶出后受到损伤发生断裂,因此提高工件的成品良率,同时不在需要通过人工对其进行二次脱模,因此提高脱模效率,同时保证脱模后工件的良率,因此减少原材料的浪费,同时保证生产收益。

29.当需要注塑不同长度具备倒扣的工件时,启动第二液压伸缩杆504,第二液压伸缩杆504带动辅助块502进行移动,因此使其与内柱501之间的高度发生变化,因此对工件的长度进行缩短,进而当两个连接块4再次移动至成型腔5的内部时,随着连接块4向下的移动,连接块4贯通通槽504后继续向下移动,因此脱模板405受到辅助块502的阻挡带动移动块404在移动槽402的内部向上滑动,因此使得倒扣槽406所在的位置始终与辅助块502之间保持相同的距离,因此使得该模具可以对不同长短的工件进行注塑,进入提高该模具的适配性能,因此减少操作人员更换模具所浪费的时间,进而提高工作效率,同时减少操作人员的劳动强度,以及减少购买不同模具所需要的成本支出。

30.工作原理,通过设置的脱模板405,当上模2向下进行移动时,连接块4与脱模板405的倾斜面与成型腔5的上端弧形面接触,因此随着上模2的向下移动,因此两个连接块4受力在容纳槽202的内部进行相对移动,因此弹簧401进行拉伸,因此随着上模2的继续向下移动,脱模板405与连接块4的下端与辅助块502的上表面相互贴合,因此通过注塑孔203将注塑液注入成型腔5的内部,因此注塑液在成型腔5的内部进行成型,同时注塑液通过倒扣槽406形成倒扣连接耳;

31.当工件成型后启动第一液压伸缩杆301与第二液压伸缩杆504,因此第一液压伸缩杆301带动上模2向上进行移动,因此使得上模2与底模1进行脱离,此时上模2的移动带动连接块4与脱模板405以及成型后的工件从成型腔5的内部脱离,此时由于工件具备倒扣因此不会从两个脱模板405之间脱离,只会随着脱模板405进行移动,同时第二液压伸缩杆504的启动可以对成型后的工件进行托举,因此使得其从成型腔5的内部脱离,进而当两个连接块4从成型腔5的内部完全脱离时,弹簧401收缩带动两个连接块4相背进行移动,因此两个脱模板405相背进行移动,此时成型后的工件所具备的倒扣从倒扣槽406的内部脱离,因此成型后的工件从两个脱模板405之间掉落,进而实现对具备倒扣的工件的二次脱模,因此不在需要对其进行强行顶出,进而避免工件成型后在强行顶出后受到损伤发生断裂,因此提高工件的成品良率,同时不在需要通过人工对其进行二次脱模,因此提高脱模效率,同时保证脱模后工件的良率,因此减少原材料的浪费,同时保证生产收益。

32.本领域内的技术人员应明白,本实用新型的实施例可提供为方法、系统、或计算机程序产品。因此,本实用新型可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本实用新型可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

33.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要

素的过程、方法、商品或者设备中还存在另外的相同要素。

34.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。