1.本实用新型属于预制箱梁配件吊装技术领域,具体涉及一种箱梁预制半成品钢筋吊装运输装置。

背景技术:

2.钢筋混凝土结构的箱梁包括预制箱梁和现浇箱梁,在独立场地预制的箱梁结合架桥机可在下部工程完成后进行架设,可加速工程进度、节约工期;在国内高速铁路建设中,一般根据线路和桥梁的分布,在桥群集中地段或特大桥两端位置,最大运距不宜超过20km~30km布置1处集中预制箱梁的预制场,每年国内新建高速铁路箱梁预制场在90余处以上。

3.在预制箱梁的制造过程中,梁体半成品钢筋运输一直是制约生产功效的关键问题,传统的方式为人工抬运,存在着较大的安全隐患、且效率低下。

4.因此,一种可提高运输效率和稳定性的箱梁预制半成品钢筋吊装运输装置亟待研究。

技术实现要素:

5.针对现有人工抬运半成品钢筋,效率低下且存在较大安全隐患的不足,本实用新型的目的在于提供一种箱梁预制半成品钢筋吊装运输装置,该装置将u型筋的弯头穿过吊装管和限位管的前端形成喇叭状入口,使其搭接在吊装管上,并卡设在吊装管和限位管之间预留的间隙中,在u型筋的两侧还设置有对其起一定支撑作用的支撑管。

6.为实现上述目的,本实用新型采用如下技术方案,一种箱梁预制半成品钢筋吊装运输装置,包括水平的承重框架,承重框架包括相对设置的两个横梁,横梁之间连接有两个纵梁,两个纵梁对称设置在横梁中心点的两侧,横梁的两端向外延伸至纵梁外侧;横梁的两端均由内向外依次设置有连接管、吊装管和限位管,其中,连接管的两端均固定在横梁上,吊装管和限位管之间留有卡设u型筋的间隙,吊装管和限位管的前端形成供u型筋的弯头穿过的入口,吊装管前端具有防止u型筋滑落的弯折段,u型筋的弯头搭接在吊装管上,吊装管和限位管的后端固定在对应的横梁上,连接管、吊装管和限位管纵向设置且通过连接件连接固定;纵梁的上端设置有吊环,吊环与龙门吊的吊钩之间连接有吊绳。

7.优选地,限位管的两端活动套设有套筒,限位管的下方对应设置有纵向的支撑管,套筒和支撑管之间连接有钢条,套筒的外壁螺纹连接有压紧螺栓,套筒可通过压紧螺栓抵紧在限位管上。

8.优选地,吊装管的弯折段为朝向纵梁一侧斜向上弯折而成,吊装管与限位管的前端向外伸出,且入口处为喇叭口状。

9.优选地,吊装管的弯折段的偏转角度和向上的抬升角度均为30度。

10.优选地,连接件为螺纹钢筋焊接而成的直角梯形框架,其中,连接管与吊装管之间连接有一横筋,连接管上端连接有一斜筋,斜筋的外端和限位管之间连接有一直角筋,直角筋和横筋之间、直角筋的弯折处均设置有加固筋。

11.优选地,承重框架左右两侧均设置有多个连接件,同侧的连接件沿连接管的长度方向间隔设置。

12.优选地,一个承重框架的纵梁上设置有两个吊环,且分别位于距纵梁两端50cm处,吊环距离龙门吊吊钩的垂直高度为300cm,吊绳与竖直方向的夹角小于60度。

13.优选地,承重框架为槽钢框架,承重框架的两横梁之间还连接有多个纵管,多个纵管沿横梁长度方向间隔布置,且位于左右两个连接管之间。

14.优选地,吊装管前部与横梁接触的管壁焊接固定在横梁上。

15.与现有技术相比,本实用新型提供了一种箱梁预制半成品钢筋吊装运输装置,具备以下有益效果:

16.1. 本实用新型将u型筋的弯头穿过吊装管和限位管的前端形成喇叭状入口,使其搭接在吊装管上,并卡设在吊装管和限位管之间预留的间隙中,从而实现了对半成品钢筋的运输。

17.2. 本实用新型在u型筋的两侧还设置有对其起一定支撑作用的支撑管,进一步保证运输过程中的稳定性。

18.3. 本实用新型提高了施工效率、降低了人工成本、避免了半成品钢筋在运输过程中的变形问题。

19.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

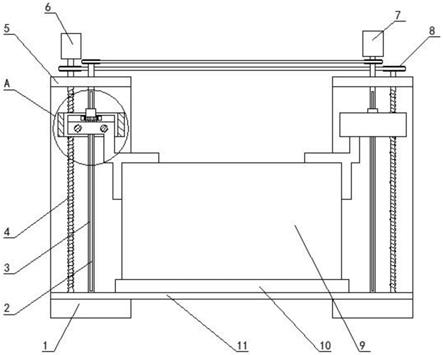

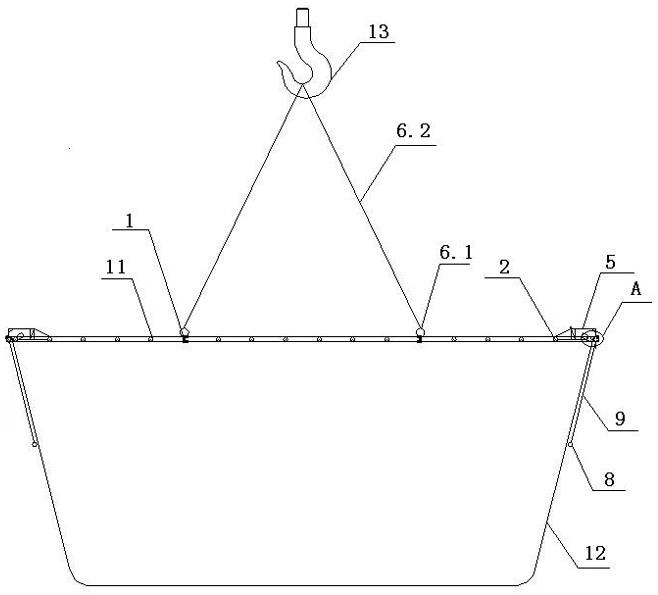

21.图1为本实施例吊装u型筋时的正视图;

22.图2为本实施例吊装u型筋时的左视图;

23.图3为本实施例吊装u型筋时的俯视图;

24.图4为本实施例连接件处的放大示意图;

25.图5为图 1中a处的放大示意图。

26.图中:1-承重框架;2-连接管;3-吊装管;3.1-弯折段;4-限位管;5-连接件;5.1-横筋;5.2-斜筋;5.3-直角筋;5.4-加固筋;6.1-吊环;6.2-吊绳;7-套筒;8-支撑管;9-钢条;10-压紧螺栓;11

–

纵管;12-u型筋;13-吊钩。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

28.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定

的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.本实用新型提供了一种实施例:

30.一种箱梁预制半成品钢筋吊装运输装置,包括水平的承重框架1,承重框架1包括相对设置的两个横梁,横梁之间连接有两个纵梁,两个纵梁对称设置在横梁中心点的两侧,横梁的两端向外延伸至纵梁外侧;横梁的两端均由内向外依次设置有连接管2、吊装管3和限位管4,其中,连接管2的两端均固定在横梁上,吊装管3和限位管4之间留有卡设u型筋12的间隙,吊装管3和限位管4的前端形成供u型筋12的弯头穿过的入口,吊装管3前端具有防止u型筋12滑落的弯折段3.1,u型筋12的弯头搭接在吊装管3上,吊装管3和限位管4的后端固定在对应的横梁上,连接管2、吊装管3和限位管4纵向设置且通过连接件5连接固定;纵梁的上端设置有吊环6.1,吊环6.1与龙门吊的吊钩13之间连接有吊绳6.2。

31.如图1、图2、图3所示,本实施例中,承重框架1为槽钢框架,承重框架1的两横梁之间还连接有多个纵管11,多个纵管11沿横梁长度方向间隔40cm布置,且位于左右两个连接管2之间,纵管11两端深入槽钢的卡槽中焊接固定,增加槽钢框架的稳定性,一个承重框架1的纵梁上设置有两个吊环6.1,且分别位于距纵梁两端50cm处,吊环6.1距离龙门吊吊钩13的垂直高度为300cm,吊绳6.2与竖直方向的夹角小于60度,承重框架1通过四点起吊的方式进行吊运。

32.本实施例中,吊装管3前部与横梁接触的管壁焊接固定在横梁上,进一步提升连接的稳定性,吊装管3的弯折段3.1为朝向纵梁一侧斜向上弯折而成,吊装管3与限位管4的前端向外伸出,且入口处为喇叭口状,一方面,便于将u型筋12的弯头放入,另一方面也可防止u型筋12在运输过程中的滑落,吊装管3的弯折段3.1的偏转角度和向上的抬升角度均为30度,伸出长度为20cm。

33.如图5所示,限位管4的两端均活动套设有套筒7,限位管4的下方对应设置有纵向的支撑管8,套筒7和支撑管8之间连接有钢条9,套筒7的外壁螺纹连接有压紧螺栓10,套筒7可通过压紧螺栓10抵紧在限位管4上,通过旋转套筒7调节支撑管8的位置,并通过压紧螺栓10锁紧,使支撑管8达到对u形筋两侧的限位和支撑作用。

34.如图4所示,本实施例中,承重框架1左右两侧均设置有多个连接件5,同侧的连接件5沿连接管2的长度方向间隔设置,连接件5为螺纹钢筋焊接而成的直角梯形框架,其中,连接管2与吊装管3之间连接有一横筋5.1,连接管2上端连接有一斜筋5.2,斜筋5.2的外端和限位管4之间连接有一直角筋5.3,直角筋5.3和横筋5.1之间、直角筋5.3的弯折处均设置有加固筋5.4,使得吊装管3、限位管4能够稳固,防止吊装中出现断裂、掉落的事故。

35.本实施例中,承重框架1的槽钢选用6.3# 槽钢,规格为63mm*40mm*4.8mm;连接管2、吊装管3、限位管4、支撑管8和纵管11均选用dn40钢管,内径为40mm,外径为48mm,壁厚为4mm;连接件5用的螺纹钢筋的直径为20mm。

36.具体操作步骤:

37.1. 将吊绳6.2连接在龙门吊的吊钩13上,通过龙门吊将装置吊起至方便放置u型筋12的高度;

38.2. 将u型筋12的两个弯头分别搭接在两个吊装管3的弯折段3.1上,u型筋12顺势滑入吊装管3和限位管4之间形成的间隙中;

39.3. 重复步骤1,将所需运输的多个u型筋12依次卡设在吊装管3和限位管4之间形

成的间隙中;

40.4. 旋转套筒7,带动支撑管8转动,使支撑管8抵接在u型筋12两侧并锁定,对u型筋12起到限位和支撑的作用;

41.5.通过龙门吊将装置整体运输至施工地,将u型筋12取下待用。

42.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。