液态双酚a双(二苯基磷酸酯)阻燃剂的制备方法

技术领域

1.本发明涉及无卤阻燃剂的制备方法,尤其涉及不含磷酸三苯酯的液态双酚a双(二苯基磷酸酯)阻燃剂的制备方法,属于无卤阻燃剂的制备领域。

背景技术:

2.双酚a双(二苯基磷酸酯)(bdp)是一种高效的无卤阻燃剂,在多种工程塑料中作为阻燃成分使用,特别是pc/abs共聚物。纯的双酚a双(二苯基磷酸酯)为固体,但是在实际应用中,很多情况下液态阻燃剂使用更方便。为了使双酚a双(二苯基磷酸酯)室温下为液态且不降低磷含量以保证阻燃效果,现有技术采用的策略是在双酚a双(二苯基磷酸酯)中添加一定量的二聚体(dbdp)形成混合物来降低熔点并保证磷含量。其中,美国阿尔伯麦尔公司在中国专利cn1355808(us33068899)公开了一种基于双酚a双(二苯基磷酸酯)的阻燃剂及其合成方法,通过控制反应条件和投料比,在从双酚a与三氯氧磷反应合成双酚a双(二苯基磷酸酯)的过程中直接形成一定含量的二聚体(dbdp)和三聚体(tbdp)的混合物(合成路线见图1),产品室温下为液态。该基于双酚a双(二苯基磷酸酯)的混合物阻燃剂性能与双酚a双(二苯基磷酸酯)相差不大,但是常温下为液态,具有使用方便而且生产工艺简单的优势。但是,该生产工艺由于第一步反应中三氯氧磷过量作为溶剂,第二步采用高温下过量苯酚酯化封端的途径,产品中会有一定量的磷酸三苯酯(tpp)存在,无法除去。

3.磷酸三苯酯虽然也是阻燃剂,但是由于其分子量小,在较低温度下有挥发性,在高温下会明显降低工程树脂的性能,因此磷酸三苯酯的含量越高,双酚a双(二苯基磷酸酯)阻燃剂产品的品质越低。磷酸三苯酯的产生有两种可能的途径:1)第一步形成双酚a双(磷酰氯)中间体时过量的三氯氧磷很难完全蒸馏除尽,在第二步继续与苯酚反应形成磷酸三苯酯;2)第二步苯酚酯化封端时反应温度高,中间体双酚a双(磷酰氯),甚至产品双酚a双(二苯基磷酸酯)都可以与苯酚发生酯交换,产生磷酸三苯酯。

4.为了降低产品中磷酸三苯酯的量,中国专利(cn105037418b)公开了一种方法,以得到低tpp含量的双酚a苯基磷酸酯类阻燃剂。其主要采用再蒸馏除去过量三氯氧磷后,再加入部分双酚a反应的方式减少三氯氧磷残留,该工艺实质上是在不显著影响产品组成的情况下,让双酚a部分过量,不仅操作过程更复杂,而且由于双酚a过量会导致新的副产物。另外,由于双酚a双(二苯基磷酸酯)是粘稠度很高的液体,过量的苯酚很难蒸馏除尽,残余的微量苯酚也会导致产品颜色和性能显著下降。为了除尽苯酚等酸性杂质,仍然需要用液碱洗涤。美国旭瑞达公司在中国专利cn101307072a公开了一种采用添加环氧化合物形成水溶性杂质的方法来除去产品中的酸性杂质,但是环氧化合物的使用增加了生产成本。

5.众所周知,双酚a在碱性条件下与二苯基磷酰氯反应合成双酚a双(二苯基磷酸酯)不会产生磷酸三苯酯,但是高纯度双酚a双(二苯基磷酸酯)为固体,需要与双酚a双(二苯基磷酸酯)二聚体(dbdp)等复配才能形成液态阻燃剂,而二聚体(dbdp)生产成本高,目前还没有工业化生产。类似的,先由双酚a与三氯氧磷反应得到双磷酰氯中间体,在除尽三氯氧磷的情况下,再与苯酚钠反应制备双酚a双(二苯基磷酸酯)阻燃剂可以避免酯交换生成磷酸

三苯酯,但是不仅需要预先制备苯酚钠,而且在有机溶剂中的苯酚钠溶解性差,需要在大量极性有机溶剂辅助下才能与双磷酰氯中间体的反应,而极性有机溶剂又与第一步原料三氯氧磷不兼容,使生产工艺复杂化,实际应用价值低。

技术实现要素:

6.本发明的主要目的是在不明显提高成本的前提下,提供一种基本不含磷酸三苯酯(或含量很低)的液态双酚a双(二苯基磷酸酯)液态阻燃剂的制备方法。

7.本发明的上述目的是通过以下技术方案来实现的:

8.一种液态双酚a双(二苯基磷酸酯)阻燃剂的制备方法,包括:

9.(1)双酚a磷酰氯化反应:将双酚a溶于惰性芳烃溶剂中后将其滴加到预热的三氯氧磷中,以无水氯化镁为催化剂进行双酚a磷酰氯化反应至无氯化氢放出反应结束,通过分馏,回收过量的三氯氧磷,反应液冷却备用;

10.(2)酯化封端反应:将苯酚溶于有机溶剂中并加入无机碱水溶液形成有机/碱/水三相体系;向有机/碱/水三相体系中滴加第一步反应得到的反应液,搅拌反应完成后,分出水层,油层水洗至中性,再过滤除去固体,滤液干燥,蒸馏回收溶剂,得到液态双酚a双(二苯基磷酸酯)阻燃剂。

11.作为本发明一种优选的实施方案,,步骤(1)中所述的惰性芳烃溶剂的沸点高于三氯氧磷沸点(105℃)10℃以上,即沸点不低于115℃以上;优选的,所述的惰性芳烃溶剂的沸点高于三氯氧磷沸点(105℃)20-50℃,即沸点为125-155℃,最优选的,所述的惰性芳烃溶剂的沸点高于三氯氧磷沸点(105℃)25-35℃,即沸点为125-135℃。

12.作为本发明一种优选的实施方案,所述的惰性芳烃溶剂可以是烷基苯或氯代苯,其中,所述的烷基苯可以是甲苯,乙苯,二甲苯,二乙苯等,所述的氯代苯可以是氯苯、二氯苯或三氯苯,优选为氯苯或二氯苯或其混合。

13.作为本发明一种优选的实施方案,步骤(1)中所述的预热是预热到90℃,按照摩尔比计,双酚a:三氯氧磷=1:5。

14.作为本发明一种优选的实施方案,步骤(2)中所述的有机溶剂优选是步骤(1)所述的惰性芳烃溶剂。

15.作为本发明一种优选的实施方案,按照摩尔比计,双酚a:苯酚=1:(3.5-4.5):更优选的,双酚a:苯酚=1:4。

16.作为本发明一种优选的实施方案,按照摩尔比计,苯酚:无机碱水溶液=1:(0.5-1.2),优选的,苯酚:无机碱水溶液=1:1。

17.其中所述的无机碱水溶液可以是磷酸钠水溶液,磷酸钾水溶液,碳酸氢钠水溶液,碳酸氢钾水溶液,碳酸钠水溶液,碳酸钾水溶液,氢氧化钠水溶液或氢氧化钾水溶液。其中,氢氧化钠和氢氧化钾碱性太强,使磷酰氯中间体有水解;碳酸氢钠和碳酸氢钾碱性不够,反应不彻底;碳酸钠或碳酸钾反应效果较好,磷酸钠或磷酸钾的反应效果最好。

18.本发明实现的关键是筛选确定合适的有机溶剂和碱。本发明通过大量实验发现,有机溶剂以氯苯最好,除了沸点符合高于三氯氧磷10℃以上的要求,利于回收第一步反应中过量的三氯氧磷外,在第二步中氯苯对中间体磷酰氯的溶解好,不溶于水,能与水形成清晰的界面,且能减压蒸馏除去。二甲苯虽然符合沸点要求,在第二步中出现乳化,与碱水分

层不清晰,反应效果差;二氯苯沸点太高,产品中的溶剂残留难以除尽。

19.氢氧化钠和氢氧化钾碱性太强,使磷酰氯中间体有水解;碳酸氢钠和碳酸氢钾碱性不够,反应不彻底;碳酸钠和碳酸钾反应效果较好,但是磷酸钠或磷酸钾,反应效果最好,具体原因还不清楚,可能与磷酸钠反应后产生磷酸氢二钠或磷酸二氢钠能组成一定的缓冲体系,防止溶液酸碱性大幅度改变,从而减少副反应有关,且磷酸氢二钠和磷酸二氢钠可以回收,经碱中和后再循环使用。综合考虑成本、反应效果和回收再利用,磷酸钠最优。

20.步骤(2)中在室温下向有机/碱/水三相体系中滴加第一步反应得到的反应液在室温下进行反应。

21.在第一步双酚a磷酰氯化反应中,无水氯化镁作为路易斯催化双酚a与三氯氧磷反应形成中间体双酚a双(磷酰氯)中间体的反应过程中由于加料和温度等反应条件控制困难,经常会出现双酚a形成的异丙烯基苯酚杂质,并形成有害杂质异丙烯基苯基磷酸酯。为了减少双酚a分解形成烯丙基酚杂质,本发明采用将双酚a溶于一种沸点高于三氯氧磷沸点(105℃)10℃以上的惰性芳烃溶剂中,如烷基苯和氯代苯等,滴加到预热90℃的5倍双酚a摩尔量的三氯氧磷中。采用溶液加料的方式不仅操作方便,反应更可控,更重要的是溶剂沸点高于三氯氧磷沸点10℃以上,反应结束后通过分馏,回收过量的三氯氧磷,降低三氯氧磷残留。特别是当使用沸点高于三氯氧磷25-35℃的溶剂时,三氯氧磷基本回收完全,而仅有部分溶剂蒸出。但当溶剂与三氯氧磷的沸点差低于10℃时,分离效果不好,需要使用大量溶剂才能带完过量的三氯氧磷;当溶剂沸点高于三氯氧磷的沸点50℃时,残留溶剂很难除尽,影响最终产品质量。

22.在第二步酯化封端反应反应中,本发明将4倍于双酚a摩尔量的苯酚溶于有机溶剂中,该有机溶剂最好与第一步反应相同的溶剂(即惰性芳烃溶剂)中,以减少溶剂种类,降低成本;并加入苯酚等摩尔量的无机碱,如碳酸钠、碳酸钾、磷酸钠或磷酸钾的水溶液,形成有机/碱/水三相体系。室温下,滴加第一步反应形成的中间体溶液,搅拌反应完成后,分出水层,油层水洗至中性,再过滤除去固体,滤液干燥,蒸馏回收溶剂,得到液态产品。

23.本发明采用有机/碱/水三相体系,苯酚与中间体双酚a双(磷酰氯)中间体溶于有机相,反应产生的酸通过界面与水相中的碱反应中和,推动反应完成;水中的碱浓度降低后,由固体碱溶解补充,保持碱的强度稳定,而且生成的盐溶于水,不影响搅拌,方便规模生产。采用界面反应技术,避免了预先制备酚钠,简化了操作,同时由于消除了酸性条件,且室温反应条件温和,避免了中间体及产品与苯酚的酯交换反应,从而消除了磷酸三苯酯的形成。

24.本发明第一步酸性条件下形成的中间体双酚a双(磷酰氯)与第二步苯酚封端反应分别在酸/碱两种不同的反应条件下进行,以消除磷酸三苯酯的产生。其中,第一步通过以溶剂帮助分馏回收三氯氧磷,减少带入第二步的三氯氧磷残留;第二步以在有机/碱/水三相体系中进行界面反应实现苯酚酯化封端,既达到通过形成水溶性磷酸盐而清除第一步反应中残留的三氯氧磷,又采用温和的碱性反应条件消除了苯酚与中间体甚至产品之间的酯交换副反应,防止形成磷酸三苯酯。另外,有机/碱/水三相体系,还可以除去残留的苯酚和酸性杂质,避免额外去除苯酚和酸性杂质的步骤,有效去除了产品中残留的磷酸三苯酯。

25.本发明采用高沸点溶剂辅助分馏回收过量三氯氧磷,以及有机/碱/水三相体系的界面反应技术,消除三氯氧磷残留并防止中间体及产品与苯酚的酯交换反应,从而消除了

磷酸三苯酯的形成,得到基于双酚a苯基磷酸酯的高品质液态无卤阻燃剂,而不显著增加成本,具有良好的工业应用的价值。

附图说明

26.图1现有技术的一种基于双酚a双(二苯基磷酸酯)的阻燃剂的合成方法路线图。

27.图2本发明的两步法生产双酚a双(二苯基磷酸酯)的阻燃剂的合成路线图。

28.图3本发明涉及的合成反应。

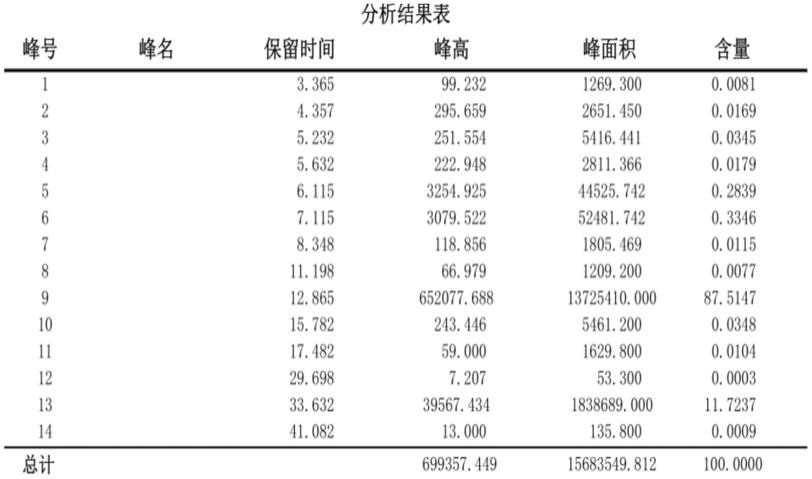

29.图4产品的hplc分析的色谱图,其中,保留时间6.115是磷酸三苯酯出峰时间,保留时间12.865是产品液态双酚a双(二苯基磷酸酯)出峰时间。

具体实施方式

30.以下结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

31.实施例1液态双酚a双(二苯基磷酸酯)的两步法制备

32.第一步 双酚a磷酰氯化

33.向装有机械搅拌、恒压滴液漏斗、温度计和回流冷凝管(顶端接尾气出口,并联接吸收装置)的5升四口烧瓶中加入三氯氧磷1.67kg和无水氯化镁5g,加热至90℃。在加热期间,将500g双酚a溶于2升氯苯中,并在三氯氧磷温度达到90℃时,通过恒压滴液漏斗将双酚a的氯苯溶液缓慢加入,保持产生的氯化氢气体均匀平稳放出。2小时加完双酚a溶液,然后升温回流反应至基本没有氯化氢气体放出。将回流冷凝管改为蒸馏冷凝管,常压分馏回收三氯氧磷。当基本没有三氯氧磷馏出后,减压至3-5kpa蒸馏部分氯苯溶剂。当馏出的氯苯溶剂遇湿气不再冒烟时,表明反应瓶内基本不含三氯氧磷。溶液冷却至室温后直接用于第二步苯酚酯化封端。

34.第二步 酯化封端反应

35.向装有机械搅拌和加料漏斗的10升四口烧瓶中,将4倍双酚a摩尔量的苯酚825g(8.77mol)溶于1升氯苯中,并加入苯酚等摩尔量的磷酸钠1.44kg和5升水形成有机/碱/水三相体系。室温下搅拌,缓慢加入第一步反应形成的中间体溶液,搅拌反应6小时。分出水层,油层先用亚硫酸钠水溶液洗涤,再用水洗涤至中性,再过滤除去固体,滤液干燥,减压蒸馏回收溶剂,得到基本无色或淡黄色粘稠液态产品1.42kg。

36.对产品进行hplc分析,色谱条件如下:

37.仪器型号:岛津lc-10a

38.柱子型号:ods-80

39.检测波长:250nm

40.柱温:30℃

41.流动相:甲醇/水=85:15

42.流速:0.5ml/min

43.试样配制:30mg待测样品溶于5ml流动相,进样量15ul.

44.hplc分析显示磷酸三苯酯(tpp)归一化面积比例低于0.5%(表1和图4,图4中保留时间6.115是磷酸三苯酯出峰时间,保留时间12.865是产品液态双酚a双(二苯基磷酸酯)出峰时间)。

45.表1液相色谱分析结果表

[0046][0047]

实施例2-9

[0048]

操作步骤与实施例1一致,实验结果列于表2。

[0049]

投料量:第一步磷酰氯化,500克双酚a(bpa),1.67公斤三氯氧磷,5克无水氯化镁,溶剂2升;第二步,3.5-4.5倍bpa摩尔量的苯酚;0.5-1.2苯酚摩尔量的碱。

[0050]

磷酸钠和钾是有可能作为二元/三元碱起作用,但是碱用量与苯酚为等摩尔量是必要的,否则产率显著下降。在采用三氯氧磷过量5倍的情况下,在第一步反应中一般有10%左右的二聚体,因此即使按照化学计量比投料苯酚(酚/双酚=4(摩尔比)),苯酚也是过量的,但是减少苯酚的量至3.5时产品收率明显降低,说明一定过量的苯酚是必要的。

[0051]

对产品进行hplc分析,色谱条件同实施例1。

[0052]

表2实施例2-9的原料的种类、用量以及产量

[0053][0054]

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。