1.本发明涉及有机硅材料技术领域,更具体地说,是涉及一种可固化的有机聚硅氧烷组合物及其制备方法。

背景技术:

2.可固化的有机聚硅氧烷组合物用于封装光学半导体器件诸如发光二极管(led)中的光学半导体元件的密封材料或保护涂层材料。可参见图1所示,图1为现有技术中使用可固化的有机聚硅氧烷组合物制备的光学半导体器件的结构示意图;其中,1为光学半导体元件,2、3为引线框,4为接合线,5为框材料,6即为可固化的有机聚硅氧烷组合物的固化产物。

3.然而,空气中腐蚀性气体会通过有机聚硅氧烷组合物的固化产物,导致led基板上的银腐蚀,长此以往导致发光元器件发光效率下降,寿命缩短。此外,在潮湿环境中,空气中的水分渗透通过有机聚硅氧烷组合物的固化产物,也会导致发光元器件出现问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种可固化的有机聚硅氧烷组合物及其制备方法,本发明提供的可固化的有机聚硅氧烷组合物具有高折射率且防潮性能和抗硫化性能优异。

5.本发明提供了一种可固化的有机聚硅氧烷组合物,由包括以下组分的原料制备而成:

6.由式(i)所示的平均单元式表示的有机聚硅氧烷100重量份;

7.由式(ii)所示的平均单元式表示的有机聚硅氧烷1~10重量份;

8.三烯丙基异氰脲酸酯1~10重量份;

9.分子两末端具有硅键合的氢原子的有机聚硅氧烷40~80重量份;

10.催化剂0.01~1重量份;

11.抑制剂0.01~5重量份;

12.增粘剂1~5重量份;

13.(r1r22sio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i);

14.(r1r22sio

0.5

)2(ph2sio

1.0

)dꢀꢀꢀ

式(ii);

15.式(i)~(ii)中,r1为具有2至12个碳的烯基基团,r2为相同或不同的,并且各自为具有1至12个碳的烷基基团、具有2至12个碳的烯基基团、具有6至20个碳的芳基基团或具有7至20个碳的芳烷基基团,0.01≤a≤0.5、0.1≤b≤0.3、0.5≤c<0.9且a b c=1,1≤d≤3。

16.优选的,所述由式(i)所示的平均单元式表示的有机聚硅氧烷具体为:

17.(vime2sio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i-1);

18.或,

19.(vimephsio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i-2);

20.或,

21.(vime2sio

0.5

)

a1

(vimephsio

0.5

)

a2

(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i-3);

22.其中,a1 a2=a,me为甲基基团,vi为乙烯基基团,ph为苯基基团。

23.优选的,所述由式(ii)所示的平均单元式表示的有机聚硅氧烷具体为:

24.(vime2sio

0.5

)2(ph2sio)

ꢀꢀꢀ

式(ii-1);

25.或,

26.(vime2sio

0.5

)2(ph2sio)2ꢀꢀꢀ

式(ii-2)。

27.优选的,所述分子两末端具有硅键合的氢原子的有机聚硅氧烷具体为:(hme2sio

0.5

)2(ph2sio

1.0

)、(hme2sio

0.5

)2(ph2sio

1.0

)2、(hme2sio

0.5

)2(ph2sio

1.0

)

2.5

或(hme2sio

0.5

)2(ph2sio

1.0

)3。

28.优选的,所述分子两末端具有硅键合的氢原子的有机聚硅氧烷中,硅原子键合的氢原子的摩尔量,对应于所述由式(i)所示的平均单元式表示的有机聚硅氧烷、由式(ii)所示的平均单元式表示的有机聚硅氧烷和三烯丙基异氰脲酸酯中每摩尔烯基基团为0.5mol~2mol。

29.优选的,所述催化剂选自铂类催化剂、铑类催化剂和钯类催化剂中的一种或多种;

30.所述催化剂的用量为0.1~0.5重量份。

31.优选的,所述抑制剂选自1-乙炔基环己-1-醇、2-甲基-3-丁炔-2-醇、3,5-二甲基-1-己炔-3-醇、2-苯基-3-丁炔-2-醇、3-甲基-3-戊烯-1-炔、3,5-二甲基-3-己烯-1-炔、1,3,5,7-四甲基-1,3,5,7-四乙烯基环四硅氧烷、1,3,5,7-四甲基-1,3,5,7-四己烯基环四硅氧烷和苯并三唑中的一种或多种;

32.所述抑制剂的用量为0.2~0.4重量份。

33.优选的,所述增粘剂为3-缩水甘油基丙基三甲氧基硅烷的水解缩合产物;

34.所述增粘剂的用量为2~4重量份。

35.本发明还提供了一种上述技术方案所述的可固化的有机聚硅氧烷组合物的制备方法,包括以下步骤:

36.将由式(i)所示的平均单元式表示的有机聚硅氧烷、由式(ii)所示的平均单元式表示的有机聚硅氧烷、三烯丙基异氰脲酸酯、分子两末端具有硅键合的氢原子的有机聚硅氧烷、催化剂、抑制剂和增粘剂混合均匀,得到可固化的有机聚硅氧烷组合物。

37.本发明提供了一种可固化的有机聚硅氧烷组合物,由包括以下组分的原料制备而成:由式(i)所示的平均单元式表示的有机聚硅氧烷100重量份;由式(ii)所示的平均单元式表示的有机聚硅氧烷1~10重量份;三烯丙基异氰脲酸酯1~10重量份;分子两末端具有硅键合的氢原子的有机聚硅氧烷40~80重量份;催化剂0.01~1重量份;抑制剂0.01~5重量份;增粘剂1~5重量份;

38.(r1r22sio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i);

39.(r1r22sio

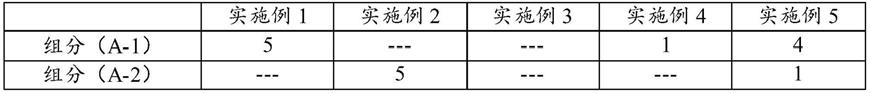

0.5

)2(ph2sio

1.0

)dꢀꢀꢀ

式(ii);

40.式(i)~(ii)中,r1为具有2至12个碳的烯基基团,r2为相同或不同的,并且各自为具有1至12个碳的烷基基团、具有2至12个碳的烯基基团、具有6至20个碳的芳基基团或具有7至20个碳的芳烷基基团,0.01≤a≤0.5、0.1≤b≤0.3、0.5≤c<0.9且a b c=1,1≤d≤3。与现有技术相比,本发明提供的可固化的有机聚硅氧烷组合物采用特定含量组分,实现整体较好的相互作用,产品具有高折射率且防潮性能和抗硫化性能优异。

41.另外,本发明提供的制备方法简单,具有优异的工业化应用前景。

附图说明

42.图1为现有技术中使用可固化的有机聚硅氧烷组合物制备的光学半导体器件的结构示意图。

具体实施方式

43.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.本发明提供了一种可固化的有机聚硅氧烷组合物,由包括以下组分的原料制备而成:

45.由式(i)所示的平均单元式表示的有机聚硅氧烷100重量份;

46.由式(ii)所示的平均单元式表示的有机聚硅氧烷1~10重量份;

47.三烯丙基异氰脲酸酯1~10重量份;

48.分子两末端具有硅键合的氢原子的有机聚硅氧烷40~80重量份;

49.催化剂0.01~1重量份;

50.抑制剂0.01~5重量份;

51.增粘剂1~5重量份;

52.(r1r22sio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i);

53.(r1r22sio

0.5

)2(ph2sio

1.0

)dꢀꢀꢀ

式(ii);

54.式(i)~(ii)中,r1为具有2至12个碳的烯基基团,r2为相同或不同的,并且各自为具有1至12个碳的烷基基团、具有2至12个碳的烯基基团、具有6至20个碳的芳基基团或具有7至20个碳的芳烷基基团,0.01≤a≤0.5、0.1≤b≤0.3、0.5≤c<0.9且a b c=1,1≤d≤3。

55.本发明提供了一种具有高折射率且防潮性能和抗硫化性能优异的用于led封装的可固化的有机聚硅氧烷组合物。本发明通过合成特定比例的同时具有苯基t链节与甲基t链节的有机硅分子,使有机硅分子空间结构中缝隙的更紧密,同时搭配特定高乙烯基化合物(三烯丙基异氰脲酸酯)提高组合物加成交联时的交联密度,使组合固化物结构更紧密,从而抑制水汽的通过及空气中腐蚀性气体对led器材的腐蚀。

56.在本发明中,所述可固化的有机聚硅氧烷组合物包括以下组分:由式(i)所示的平均单元式表示的有机聚硅氧烷、由式(ii)所示的平均单元式表示的有机聚硅氧烷、三烯丙基异氰脲酸酯、分子两末端具有硅键合的氢原子的有机聚硅氧烷、催化剂、抑制剂和增粘剂,优选由由式(i)所示的平均单元式表示的有机聚硅氧烷、由式(ii)所示的平均单元式表示的有机聚硅氧烷、三烯丙基异氰脲酸酯、分子两末端具有硅键合的氢原子的有机聚硅氧烷、催化剂、抑制剂和增粘剂组成。

57.在本发明中,式(i)为:(r1r22sio

0.5

)a(mesio

1.5

)b(phsio

1.5

)c,其在分子中具有至少两个烯基基团;式(i)中,r1为具有2至12个碳的烯基基团,r2为相同或不同的,并且各自为具有1至12个碳的烷基基团、具有2至12个碳的烯基基团、具有6至20个碳的芳基基团或具

有7至20个碳的芳烷基基团,0.01≤a≤0.5、0.1≤b≤0.3、0.5≤c<0.9且a b c=1;其中,a优选为0.15,b优选为0.15,c优选为0.7。

58.在本发明优选的实施例中,所述由式(i)所示的平均单元式表示的有机聚硅氧烷具体为:

59.(vime2sio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i-1);

60.或,

61.(vimephsio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i-2);

62.或,

63.(vime2sio

0.5

)

a1

(vimephsio

0.5

)

a2

(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i-3);

64.其中,a1 a2=a,me为甲基基团,vi为乙烯基基团,ph为苯基基团。

65.本发明对所述由式(i)所示的平均单元式表示的有机聚硅氧烷的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可。

66.在本发明中,所述可固化的有机聚硅氧烷组合物包括100重量份的由式(i)所示的平均单元式表示的有机聚硅氧烷。

67.在本发明中,式(ii)为:(r1r22sio

0.5

)2(ph2sio

1.0

)d;式(ii)中,r1为具有2至12个碳的烯基基团,r2为相同或不同的,并且各自为具有1至12个碳的烷基基团、具有2至12个碳的烯基基团、具有6至20个碳的芳基基团或具有7至20个碳的芳烷基基团,1≤d≤3;其中,d优选为1~2。

68.在本发明优选的实施例中,所述由式(ii)所示的平均单元式表示的有机聚硅氧烷具体为:

69.(vime2sio

0.5

)2(ph2sio)

ꢀꢀꢀ

式(ii-1);

70.或,

71.(vime2sio

0.5

)2(ph2sio)2ꢀꢀꢀ

式(ii-2);

72.其中,me为甲基基团,vi为乙烯基基团,ph为苯基基团。

73.本发明对所述由式(ii)所示的平均单元式表示的有机聚硅氧烷的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可。

74.在本发明中,所述可固化的有机聚硅氧烷组合物包括1~10重量份的由式(ii)所示的平均单元式表示的有机聚硅氧烷,优选为3~5重量份。

75.在本发明中,所述三烯丙基异氰脲酸酯为高乙烯基化合物,是该组合物中关键组分,目前通过选择各种高乙烯基化合物作为组合物组分,只有该特定种类的三烯丙基异氰脲酸酯能够实现本发明产品在折射率、防潮性能和抗硫化性能的优异技术效果。本发明对所述三烯丙基异氰脲酸酯的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可。

76.在本发明中,所述可固化的有机聚硅氧烷组合物包括1~10重量份的三烯丙基异氰脲酸酯,优选为3~5重量份。

77.在本发明中,所述分子两末端具有硅键合的氢原子的有机聚硅氧烷优选具体为:(hme2sio

0.5

)2(ph2sio

1.0

)、(hme2sio

0.5

)2(ph2sio

1.0

)2、(hme2sio

0.5

)2(ph2sio

1.0

)

2.5

或(hme2sio

0.5

)2(ph2sio

1.0

)3。本发明对所述分子两末端具有硅键合的氢原子的有机聚硅氧烷的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可。

78.在本发明中,所述分子两末端具有硅键合的氢原子的有机聚硅氧烷中,硅原子键合的氢原子的摩尔量,对应于所述由式(i)所示的平均单元式表示的有机聚硅氧烷、由式(ii)所示的平均单元式表示的有机聚硅氧烷和三烯丙基异氰脲酸酯中每摩尔烯基基团,优选为0.5mol~2mol,更优选为1mol(即h/vi)。

79.在本发明中,所述可固化的有机聚硅氧烷组合物包括40~80重量份的分子两末端具有硅键合的氢原子的有机聚硅氧烷,优选为50~70重量份。

80.在本发明中,所述催化剂优选选自铂类催化剂、铑类催化剂和钯类催化剂中的一种或多种,更优选为铂类催化剂。本发明对所述催化剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可。本发明采用上述氢化硅烷化催化剂,用于固化组合物并加速分子两末端具有硅键合的氢原子的有机聚硅氧烷组分中的硅键合的氢原子和由式(i)所示的平均单元式表示的有机聚硅氧烷组分、由式(ii)所示的平均单元式表示的有机聚硅氧烷组分、三烯丙基异氰脲酸酯组分内包含的具有不饱和脂族键的单价烃基之间的氢化硅烷化反应。

81.在本发明优选的实施例中,所述催化剂为铂类催化剂,其具有非常高的加速固化效果;以下是铂类催化剂的实例:铂黑、氯铂酸、醇改性的氯铂酸、铂的烯烃络合物、铂的双(乙酰乙酸)铂络合物、铂的羰基络合物、铂的双(乙酰丙酮酸)络合物,氯铂酸的二乙烯基四甲基二硅氧烷络合物,铂的烯基硅氧烷络合物,铂的二乙烯基四甲基二硅氧烷络合物,和炔醇与氯铂酸的络合物。最优选铂的烯基硅氧烷络合物;前述烯基硅氧烷可例举1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷、1,3,5,7-四甲基-1,3,5,7-四乙烯基环四硅氧烷,其中一部分甲基被乙基、苯基等取代的前述烯基硅氧烷,其中乙烯基被烯丙基、己烯基或类似基团取代的前述烯基硅氧烷:从络合物的稳定性的角度考虑,最优选的铂的烯基硅氧烷络合物是1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷。

82.在本发明中,所述可固化的有机聚硅氧烷组合物包括0.01~1重量份的催化剂,优选为0.1~0.5重量份。

83.在本发明中,所述抑制剂优选选自1-乙炔基环己-1-醇、2-甲基-3-丁炔-2-醇、3,5-二甲基-1-己炔-3-醇、2-苯基-3-丁炔-2-醇、3-甲基-3-戊烯-1-炔、3,5-二甲基-3-己烯-1-炔、1,3,5,7-四甲基-1,3,5,7-四乙烯基环四硅氧烷、1,3,5,7-四甲基-1,3,5,7-四己烯基环四硅氧烷和苯并三唑中的一种或多种;本发明对所述抑制剂的来源没有特殊限制,采用本领域技术人员熟知的上述炔醇(诸如1-乙炔基环己-1-醇、2-甲基-3-丁炔-2-醇、3,5-二甲基-1-己炔-3-醇和2-苯基-3-丁炔-2-醇)、烯炔化合物(诸如3-甲基-3-戊烯-1-炔或3,5-二甲基-3-己烯-1-炔)、1,3,5,7-四甲基-1,3,5,7-四乙烯基环四硅氧烷、1,3,5,7-四甲基-1,3,5,7-四己烯基环四硅氧烷和苯并三唑的市售商品即可。

84.在本发明中,所述可固化的有机聚硅氧烷组合物包括0.01~5重量份的抑制剂,优选为0.2~0.4重量份。

85.在本发明中,所述增粘剂优选为3-缩水甘油基丙基三甲氧基硅烷的水解缩合产物;所述水解水添加量优选为1wt%~2wt%,水量加多大于上述限定范围,聚合度太大不利于增粘剂的迁移,不利于粘接,水量加少小于上述限定范围,水解缩合程度太小,粘接结构强度不够,不利于粘接。

86.在本发明中,所述可固化的有机聚硅氧烷组合物包括1~5重量份的增粘剂,优选

为2~4重量份。

87.本发明提供的可固化的有机聚硅氧烷组合物固化产物与光半导体器材结合后具有高折射率且防潮性能和抗硫化性能优异;另外,本发明提供的可固化的有机聚硅氧烷组合物具有高折射率且防潮性能和抗硫化性能优异,并且该可固化的聚硅氧烷组合物封装光半导体器材后表现出极佳的可靠性。

88.本发明还提供了一种上述技术方案所述的可固化的有机聚硅氧烷组合物的制备方法,包括以下步骤:

89.将由式(i)所示的平均单元式表示的有机聚硅氧烷、由式(ii)所示的平均单元式表示的有机聚硅氧烷、三烯丙基异氰脲酸酯、分子两末端具有硅键合的氢原子的有机聚硅氧烷、催化剂、抑制剂和增粘剂混合均匀,得到可固化的有机聚硅氧烷组合物。

90.本发明提供的制备方法简单,具有优异的工业化应用前景。

91.本发明提供了一种可固化的有机聚硅氧烷组合物,由包括以下组分的原料制备而成:由式(i)所示的平均单元式表示的有机聚硅氧烷100重量份;由式(ii)所示的平均单元式表示的有机聚硅氧烷1~10重量份;三烯丙基异氰脲酸酯1~10重量份;分子两末端具有硅键合的氢原子的有机聚硅氧烷40~80重量份;催化剂0.01~1重量份;抑制剂0.01~5重量份;增粘剂1~5重量份;

92.(r1r22sio

0.5

)a(mesio

1.5

)b(phsio

1.5

)cꢀꢀꢀ

式(i);

93.(r1r22sio

0.5

)2(ph2sio

1.0

)dꢀꢀꢀ

式(ii);

94.式(i)~(ii)中,r1为具有2至12个碳的烯基基团,r2为相同或不同的,并且各自为具有1至12个碳的烷基基团、具有2至12个碳的烯基基团、具有6至20个碳的芳基基团或具有7至20个碳的芳烷基基团,0.01≤a≤0.5、0.1≤b≤0.3、0.5≤c<0.9且a b c=1,1≤d≤3。与现有技术相比,本发明提供的可固化的有机聚硅氧烷组合物采用特定含量组分,实现整体较好的相互作用,产品具有高折射率且防潮性能和抗硫化性能优异。

95.另外,本发明提供的制备方法简单,具有优异的工业化应用前景。

96.为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例所用原料均为市售商品。

97.合成例1

98.(1)在反应容器中放置13.98g的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷、150g的甲苯、54g的水和0.87g的三氟甲磺酸,在搅拌各组分的同时,在30℃或更低的温度下30分钟内逐滴添加20.43g的甲基三甲氧基硅烷、138.80g的苯基三甲氧基硅烷的混合溶液;完成滴加后,在搅拌条件下将获得的混合物在75℃下反应2小时;然后冷却至室温,添加150g甲苯,再水洗去酸,得到有机聚硅氧烷树脂的预聚物。

99.(2)将0.28g 25wt%的氢氧化钾水溶液加入步骤(1)得到的有机聚硅氧烷树脂的预聚物,在130℃下分水器分馏2小时;冷却至60℃或更低的温度下添加0.11g冰醋酸,搅拌1小时;再冷却到室温之后,用水洗涤甲苯溶液层3次,最后在减小的压力下移除溶剂,得到由以下平均单元式表示的有机聚硅氧烷树脂:

100.(vime2sio

0.5

)

0.15

(mesio

1.5

)

0.15

(phsio

1.5

)

0.7

。

101.合成例2

102.(1)在反应器中放置244.36g的二苯基二甲氧基硅烷和0.6g的三氟甲磺酸的混合

物、223.68g的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷,在搅拌各组分的同时,在30℃或更低的温度下30分钟内逐滴滴加120g的冰乙酸;完成滴加后,在搅拌条件下将获得的混合物在50℃下反应3小时;然后冷却至室温,添加500g甲苯,再用水洗涤甲苯溶液层3次,最后在减小的压力下移除溶剂,得到由以下平均单元式表示的有机聚硅氧烷树脂:

103.(vime2sio

0.5

)2(ph2sio)。

104.合成例3

105.在反应器中放置610.90g的二苯基二甲氧基硅烷和0.77g的三氟甲磺酸的混合物、90g的冰乙酸;50℃条件下反应0.5小时,蒸发混合物,得到由以下平均单元式表示的有机硅中间体:

106.(meo

0.5

)2(ph2sio)

2.5

;

107.向上述有机硅中间体中添加161.18g1,1,3,3-四甲基二硅氧烷,在50℃下逐滴添加120g乙酸,完成滴加后,反应0.5小时;在水浴辅助下向得到的混合物中再逐滴添加54.51g乙酸酐,并维持温度在48℃~55℃;完成滴加后,在50℃下反应1小时;然后冷却到室温之后,添加500g甲苯,再用水洗涤甲苯溶液层3次,最后在减小的压力下移除溶剂,得到由以下平均单元式表示的有机聚硅氧烷树脂:

108.(hme2sio

0.5

)2(ph2sio)

2.5

。

109.合成例4

110.在反应器中放236.34g 3-缩水甘油基丙基三甲氧基硅烷和2.36g水,在30℃下搅拌24小时;然后在室温减小的压力下移除低沸物,得到由以下平均单元式表示的有机聚硅氧烷树脂:

111.(epsio

1.5

)

1.0

(meo

0.5

)

2.74

。

112.实施例1~5和比较例1~6

113.使用表1中示出的组分(质量份)来制备有机硅组合物,具体制备方法采用本领域技术人员熟知的将各原料混合均匀即可;应当注意,表1中的h/vi表示组分(d)中硅原子键合的氢原子相对于组分(a)、组分(b)和组分(c)中总共一摩尔乙烯基基团的摩尔数。

114.将以下组分用作组分(a):

115.组分(a-1):在合成例1中制备的且由以下平均单元式表示的有机聚硅氧烷树脂:

116.(vime2sio

0.5

)

0.15

(mesio

1.5

)

0.15

(phsio

1.5

)

0.7

;

117.组分(a-2):以下平均单元式表示的有机聚硅氧烷树脂:

118.(vime2sio

0.5

)

0.1

(vimephsio

0.5

)

0.05

(mesio

1.5

)

0.15

(phsio

1.5

)

0.7

;

119.组分(a-3):以下平均单元式表示的有机聚硅氧烷树脂:

120.(vimephsio

0.5

)

0.15

(mesio

1.5

)

0.15

(phsio

1.5

)

0.7

;

121.组分(a-4):以下平均单元式表示的有机聚硅氧烷树脂:

122.(vime2sio

0.5

)

0.15

(phsio

1.5

)

0.85

;

123.组分(a-5):以下平均单元式表示的有机聚硅氧烷树脂:

124.(vime2sio

0.5

)

0.15

(mesio

1.5

)

0.7

(phsio

1.5

)

0.15

;

125.将以下组分用作组分(b):

126.组分(b-1):在合成例2中制备的且由以下平均单元式表示的有机聚硅氧烷树脂:

127.(vime2sio

0.5

)2(ph2sio);

128.组分(b-2):以下平均单元式表示的有机聚硅氧烷树脂:

129.(vime2sio

0.5

)2(ph2sio)2;

130.组分(b-3):以下平均单元式表示的有机聚硅氧烷树脂:

131.(vime2sio

0.5

)2(mephsio)

50

;

132.将以下组分用作组分(c):

133.组分(c-1):三烯丙基异氰脲酸酯;

134.将以下组分用作组分(d):

135.组分(d-1):在合成例3中制备的且由以下平均单元式表示的有机聚硅氧烷树脂:

136.(hme2sio

0.5

)2(ph2sio)

2.5

;

137.将以下组分用作组分(e):

138.组分(e-1):铂-1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷络合物(铂含量为0.1wt%的溶液);

139.将以下组分用作组分(f):

140.组分(f-1):1-乙炔基环己醇;

141.将以下组分用作组分(g):

142.组分(g-1):在合成例4中制备的增黏剂;

143.组分(g-2):增黏剂,该增黏剂含有3-缩水甘油基丙基三甲氧基硅烷与分子两末端用硅烷醇基团封端的甲基乙烯基硅氧烷低聚物的缩合反应物。

144.表1实施例1~5和比较例1~6制备的有机硅组合物的组分(质量份)

[0145][0146][0147]

续表1

[0148] 比较例1比较例2比较例3比较例4比较例5比较例6组分(a-1)

‑‑‑‑‑‑

5555组分(a-4)5

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

组分(a-5)

‑‑‑5‑‑‑‑‑‑‑‑‑‑‑‑

组分(b-1)0.20.20.20.20.2

‑‑‑

组分(b-3)

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

0.2组分(c-1)0.20.2

‑‑‑

0.80.20.2组分(d-1)2.984.002.375.383.132.82组分(e-1)0.020.020.020.020.020.02组分(f-1)0.010.010.010.010.010.01组分(g-1)0.150.150.150.15

‑‑‑

0.15组分(g-2)

‑‑‑‑‑‑‑‑‑‑‑‑

0.15

‑‑‑

h/vi1.01.01.01.01.01.0折射率1.561.471.541.531.551.54抗硫化√

×××××

剥离

×

√√

××

√裂胶

×

√√

××

√水蒸气透过性

×

√

××××

[0149]

表1中的性能参数采用如下方式进行测定:

[0150]

(1)折射率:

[0151]

将可固的化有机聚硅氧烷组合物按配方质量份混合;使用阿贝折射率仪器测量该混合物在25℃下的折射率。

[0152]

(2)抗硫化性:

[0153]

按照图1使用可固化的有机聚硅氧烷组合物制备光学半导体器件;应当注意,可固化的有机聚硅氧烷组合物通过在150℃下加热3小时而固化;该光学半导体器件的初始辐射通量由用于使用积分球测量总辐射通量的装置来测量;然后,将该光学半导体器件放置在含有1g硫磺的1l广口瓶中于105℃下烘烤2h;此后,辐射通量由用于使用积分球测量总辐射通量的装置来测量;其中变化率为5%或更小的情况被表示为“√”,而其中变化率从大于5%的情况被表示为

“×”

。

[0154]

(3)剥离性:

[0155]

按照图1使用可固化的有机聚硅氧烷组合物制备光学半导体器件;应当注意,可固化的有机聚硅氧烷组合物通过在150℃下加热3小时而固化;将所获得的光学半导体器件老化,同时在85℃温度、85%湿度条件下放置1h;后于250℃热板上烘烤1分钟,过完热板使用电子显微镜观察光学半导体器件的外观。其中观察到剥离为1%或更小的情况被表示为“√”,而其中出现剥离大于1%的情况被表示为

“×”

。

[0156]

(4)抗裂性:

[0157]

按照图1使用可固化的有机聚硅氧烷组合物制备光学半导体器件;应当注意,可固化有机聚硅氧烷组合物通过在150℃下加热3小时而固化;将所获得的光学半导体器件老化,同时在85℃温度、85%湿度条件下放置1h;后于250℃热板上烘烤1分钟,过完热板使用电子显微镜观察光学半导体器件的外观;其中观察到裂纹为1%或更小的情况被表示为“√”,而其中出现裂纹大于5%的情况被表示为

“×”

。

[0158]

(5)水蒸气透过性:

[0159]

按照图1使用可固化的有机聚硅氧烷组合物制备光学半导体器件;应当注意,可固化有机聚硅氧烷组合物通过在150℃下加热3小时而固化;将所获得的光学半导体器件老

化,同时在85℃温度、85%湿度条件下放置1h;后于200℃热板上烘烤,观察有无水汽;其中观察到有水汽为1%或更小的情况被表示为“√”,而其中观察到有水汽大于1%的情况被表示为

“×”

。

[0160]

由表1中示出的结果可以看出,本发明实施例1~5中制备的有机聚硅氧烷组合物具有高折射率且防潮性能和抗硫化性能优异。

[0161]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。