1.本发明属于高分子材料领域,具体涉及一种超声波刺激响应聚氨酯及其制备方法。

背景技术:

2.刺激响应性聚氨酯是一种智能材料,在聚氨酯中引入刺激响应性基团可以将这些刺激响应基团在分子水平上固有的性质转化到聚氨酯宏观水平上,实现聚氨酯的多种刺激响应性,如:温度刺激、ph刺激、氧化还原刺激、场作用刺激、多重刺激等。与传统的聚氨酯相比,刺激响应性聚氨酯使聚氨酯不再局限于传统材料,可以以不同的形式存在,如凝胶、纳米颗粒、膜、自组装胶束等,它们在不同的刺激响应下可以实现药物的释放、裂纹的修复、水蒸气的透过、形状的记忆性等转变,从而提高了聚氨酯的性能,拓宽了聚氨酯的应用领域。

3.超声波是一种频率高于20khz的机械波,在介质中传播时会与介质相互作用发生物理和化学变化,产生一系列超声效应。作为温和且高效的刺激,超声波利用其超声空化效应使包载药物的聚合物在弱的机械键处断裂从而促进药物的释放,广泛用与生物医学领域。然而对于超声波刺激响应后的聚合物很难再实现自修复,这不仅缩短了材料的寿命而且造成了资源的浪费不利于绿色可持续发展。

技术实现要素:

4.发明目的:为解决现有技术中存在的技术问题,本发明提供了一种超声波刺激响应聚氨酯及其制备方法,设计并合成一种含功能基团的聚氨酯,在超声波刺激下,功能基团发生可逆断裂,从而赋予聚氨酯超声波刺激响应性和自愈性。

5.技术手段:为实现上述技术目的,本发明提出了一种超声波刺激响应聚氨酯及其制备方法,超声波刺激响应聚氨酯,其重复单元如式(1)所示:

[0006][0007]

其中,1≤n≤30,p为含功能基团的聚酯多元醇,所述含功能基团的聚酯多元醇是由含二硫键的多元醇作为引发剂与环酯单体开环聚合而成,所述含二硫键的多元醇为二硫键脂肪醇或芳香族二硫醇;

[0008]

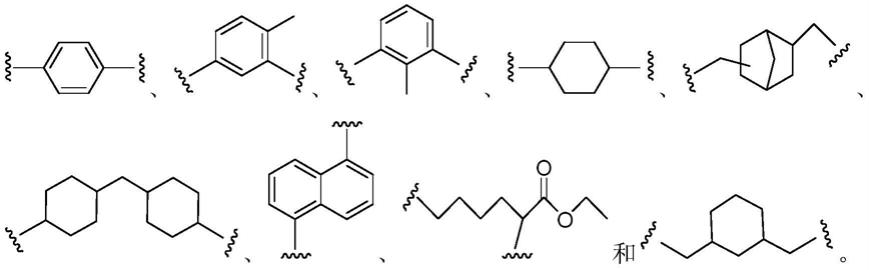

r’选自选自

中的任意一种。

[0009]

具体地,所述含二硫键的多元醇为如下结构中的任意一种:

[0010][0011]

其中,x=1-7或10;m=0或1;所述环酯单体选自:

[0012][0013]

本发明进一步提出一种超声波刺激响应聚氨酯制备方法,包括如下步骤:

[0014]

(1)含功能基团聚酯多元醇的制备:在惰性气体下,以含二硫键多元醇为引发剂,以环酯为单体,分别溶于有机溶剂中,在开环聚合反应催化剂下进行开环聚合,制备含二硫键聚酯多元醇;

[0015]

(2)含功能基团聚氨酯的制备:在惰性气体下,将含二硫键聚酯多元醇与异氰酸酯在聚加成反应催化剂,在有机溶剂下进行聚加成反应,得到含二硫键聚氨酯。

[0016]

本发明制备的含二硫键超声波刺激响应聚氨酯在不同的超声波温度、超声波功率、超声波频率、超声波时间下实现二硫键的断裂,同时,断裂后的聚氨酯在不同的温度和时间下重新产生二硫键,实现自修复。

[0017]

其中,步骤(1)中所述含二硫键多元醇的结构式为如下结构中的任意一种:

[0018][0019]

其中,x=1-7或10;m=0或1。

[0020]

步骤(1)中所述环酯单体选自如下结构中的任意一种:

[0021][0022]

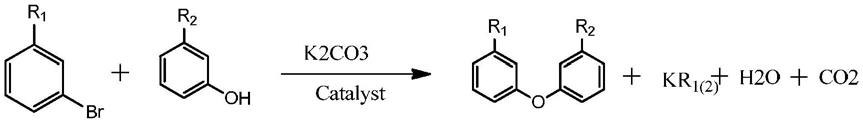

步骤(2)中所述异氰酸酯选自如下结构中的任意一种:

[0023][0024]

其中,步骤(1)或步骤(2)中所述的惰性气体各自任选地为氩气或氮气。步骤1-4中所述的有机溶剂为甲苯、二氯甲烷、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或四氢呋喃中的

任意一种。

[0025]

优选地,步骤(1)中所述开环聚合反应催化剂为磷酸二苯酯(dpp)、1,5,7-三叠氮双环(4.4.0)癸-5-烯(tbd)、7-甲基-1,5,7-三氮杂二环[4.4.0]癸-5-烯(mtbd)1,8-二偶氮杂双螺环[5.4.0]十一-7-烯(dbu)、4-二甲氨基吡啶(dmap),步骤2(2)中聚加成反应催化剂为三乙胺、三乙烯二胺、二月桂酸二丁基锡、辛酸亚锡、氯化亚锡、二醋酸二丁基锡或钛酸四丁酯。

[0026]

步骤(1)中环酯、含二硫键多元醇、开环聚合反应催化剂的投料摩尔比为(10-100):1:(0.1-0.5),环酯单体的浓度为0.5-5mol/l,反应温度为25-50℃,反应时间为10-600min。

[0027]

步骤(2)中含二硫键聚酯多元醇与异氰酸酯的反应摩尔比为1:((1-10),催化剂的加入量为反应物的0.1wt%-0.2wt%,反应温度为50-80℃,反应时间为1-24h。

[0028]

进一步地,本发明提出了上述超声波刺激响应聚氨酯的超声波刺激方法,具体地,使用超声波刺激二硫键断裂的条件为:超声波温度30-100℃、超声波功率250-1800w、超声波频率20-80khz、超声波时间10-60min;聚氨酯自修复的条件为:温度25-60℃,时间0-10h。

[0029]

有益效果:与现有技术相比,本发明具有如下优点:

[0030]

(1)本发明成功设计并合成了一种新型的超声波刺激响应聚氨酯,将二硫键引入聚氨酯主链中,一方面赋予了材料超声波刺激响应,在超声波刺激下实现二硫-硫醇的转换,一方面使自修复性成为可能,在温和的温度下发生二硫-硫醇逆反应,延长了材料的寿命,制备得到的聚氨酯,超声前的拉伸强度范围在10-60mpa,超声后拉伸强度范围在1-30mpa,自修复后拉伸强度范围在8-60mpa;自修复率达90%-96%。

[0031]

(2)本发明的制备方法路线合理、简单高效,首先,以二硫键多元醇为引发剂,通过可控开环聚合制备出一系列不同分子量的含二硫键聚酯多元醇;再通过调控聚酯多元醇与异氰酸酯的比例制备得到一系列聚氨酯材料。一方面不同分子量的聚酯多元醇影响了材料的力学性能,一方面不同的二硫键多元醇对自修复性能也有所不同,故在不断地实验优化下制备得到了性能优异的新型超声波刺激响应性聚氨酯材料,通过超声进行刺激即可以实现二硫键断裂,且在温和条件下断裂后的二硫键能实现快速自修复。

附图说明

[0032]

图1为实施例1合成路线图;

[0033]

图2为实施例1制备的含二硫键聚己内酯多元醇的核磁图;

[0034]

图3为实施例1制备的含二硫键的聚氨酯的核磁图;

[0035]

图4为实施例2合成路线图;

[0036]

图5为实施例2制备的含二硫键聚戊内酯多元醇的核磁图;

[0037]

图6为实施例2制备的含二硫键的聚氨酯的核磁图;

[0038]

图7为实施例3合成路线图;

[0039]

图8为实施例3制备的含二硫键聚己内酯多元醇的核磁图;

[0040]

图9为实施例3制备的含二硫键的聚氨酯的核磁图;

具体实施方式

[0041]

下面结合具体实施例对本发明名做进一步详细说明,但是本发明的保护范围不限于下述的实施例。

[0042]

下述实施例中使用的试剂均为市售试剂或常规方法合成的试剂。

[0043]

本发明的下述实施例中采用400mhz的bruker核磁共振仪器对产品的分子量进行测量;取样品6mg于核磁管中,加入氘代试剂,振荡待完全溶解后测样。

[0044]

实施例1

[0045]

图1为实施例1合成路线。

[0046]

在20ml安瓿瓶中,加入己内酯(1.7121g,15mmol)、甲苯5.8ml、磷酸二苯酯dpp(0.125g,0.5mmol)、2-羟乙基二硫化物(0.154g,1mmol),n2保护,25℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚己内酯多元醇1.64g,其核磁图谱如图2所示。

[0047]

将获得的含二硫键聚己内酯多元醇(1g,0.658mmol)、六亚甲基二异氰酸酯hdi(0.111g,0.658mmol)、0.1wt%二月桂酸二丁锡(dbtdl)、n,n-二甲基乙酰胺(dmac)5ml,加入10ml反应瓶中,n2保护,70℃反应24h,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键的聚氨酯0.74g,核磁图谱如图3所示。

[0048]

将0.5g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度60℃,功率300w,频率25khz条件下超声15min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0049]

0.3g二硫键断裂后聚氨酯,在温度30℃下固化5h,得到自修复后聚氨酯。

[0050]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2,其中,本文中,自修复效率定义为一定条件下修复后拉伸强度与原始拉伸强度之比。

[0051]

实施例2

[0052]

图4为实施例2合成路线。

[0053]

在20ml安瓿瓶中,加入戊内酯(1.5018g,15mmol)、甲苯5.8ml、1,5,7-三叠氮双环(4.4.0)癸-5-烯tbd(0.069g,0.5mmol)、2-羟乙基二硫化物(0.154g,1mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,过滤分离后真空干燥,得到二硫键聚己内酯多元醇1.33g,其核磁图如图5所示。

[0054]

将含二硫键聚戊内酯多元醇(1g,0.281mmol)、4,4'-亚甲基双(异氰酸苯酯)mdi(0.070g,0.281mmol)、0.1wt%氯化亚锡、n,n-二甲基乙酰胺5ml,加入10ml反应瓶中,n2保护,70℃反应24h,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.83g,其核磁图如图6所示。

[0055]

将0.8g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度30℃,功率300w,频率30khz条件下超声15min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0056]

0.5g二硫键断裂后聚氨酯,在温度25℃下固化6h,得到自修复后聚氨酯。

[0057]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0058]

实施例3

[0059]

图7为实施例3合成路线。

[0060]

在20ml安瓿瓶中,加入己内酯(1.7121g,15mmol)、甲苯5.8ml、磷酸二苯酯(0.125g,0.5mmol)、4,4'-二羧基二苯二硫醚(0.250g,1mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚己内酯多元醇1.63g,其核磁图如图8所示。

[0061]

将含二硫键聚己内酯多元醇(1g,0.278mmol)、六亚甲基二异氰酸酯hdi(0.111g,0.658mmol)、0.1wt%钛酸四丁酯、n,n-二甲基乙酰胺5ml,加入10ml反应瓶中,n2保护,70℃反应24h,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.75g,其核磁图如图9所示。

[0062]

将0.7g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度40℃,功率400w,频率35khz条件下超声25min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0063]

0.5g二硫键断裂后聚氨酯,在温度50℃下固化4h,得到自修复后聚氨酯。

[0064]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0065]

实施例4

[0066]

在20ml安瓿瓶中,加入己内酯(1.7121g,15mmol)、四氢呋喃5.8ml、7-甲基-1,5,7-三氮杂二环[4.4.0]癸-5-烯(mtbd)(0.077g,0.5mmol)、6-羟己基二硫化物(0.267g,1mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚己内酯多元醇1.63g。

[0067]

将含二硫键聚己内酯多元醇(1g,0.213mmol)、l-赖氨酸二异氰酸酯ldi(0.340g,1.065mmol)、0.1wt%二醋酸二丁基锡、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应180min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.77g。

[0068]

将0.7g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度50℃,功率600w,频率40khz条件下超声20min后,浇铸于聚四氟乙烯模具中,在烘箱中90℃固化48h,获二硫键断裂后聚氨酯。

[0069]

0.5g二硫键断裂后聚氨酯,在温度60℃下固化6h,得到自修复后聚氨酯。

[0070]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0071]

实施例5

[0072]

在20ml安瓿瓶中,加入戊内酯(1.5018g,15mmol)、二氯甲烷5.8ml、4-二甲氨基吡啶(dmap)(0.031g,0.25mmol)、7-羟庚基二硫化物(0.295g,1mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚戊内酯多元醇1.93g。

[0073]

将含二硫键聚戊内酯多元醇(1g,0.200mmol)、对苯二异氰酸酯ppdi(0.133g,0.600mmol)、0.1wt%三乙烯二胺、甲苯2ml,加入安瓿瓶中,60℃反应60min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.83g。

[0074]

将0.8g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度60℃,功率600w,频率55khz条件下超声55min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0075]

0.5g二硫键断裂后聚氨酯,在温度25℃下固化5h,得到自修复后聚氨酯。

[0076]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0077]

实施例6

[0078]

在20ml安瓿瓶中,加入戊内酯(1.5018g,15mmol)、二氯甲烷5.8ml、磷酸二苯酯(0.0625g,0.25mmol)、双(11-羟基十一烷基)二硫化物(0.406g,0.5mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚戊内酯多元醇2.54g。

[0079]

将含二硫键聚戊内酯多元醇(1g,0.167mmol)、4-甲苯二异氰酸酯2,4-tdi(0.175g,1.002mmol)、0.1wt%三乙胺、四氢呋喃2ml,加入安瓿瓶中,60℃反应300min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.84g。

[0080]

将0.8g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度50℃,功率600w,频率50khz条件下超声30min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0081]

0.5g二硫键断裂后聚氨酯,在温度30℃下固化6h,得到自修复后聚氨酯。

[0082]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0083]

实施例7

[0084]

在20ml安瓿瓶中,加入戊内酯(1.5018g,15mmol)、甲苯5.8ml、磷酸二苯酯(0.0625g,0.25mmol)、3,3'-二硫代双-1,2-丙二醇(0.107g,0.5mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应。反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚戊内酯多元醇1.34g。

[0085]

将含二硫键聚戊内酯多元醇(1g,0.220mmol)、4.4-二异氰酸酯二环己基甲烷hmdi(0.173g,0.66mmol)、0.1wt%辛酸亚锡sn(oct)2、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应360min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.73g。

[0086]

将0.8g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度55℃,功率700w,频率55khz条件下超声55min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0087]

0.5g二硫键断裂后聚氨酯,在温度50℃下固化5h,得到自修复后聚氨酯。

[0088]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0089]

实施例8

[0090]

在20ml安瓿瓶中,加入戊内酯(1.5018g,15mmol)、四氢呋喃5.8ml、1,8-二偶氮杂双螺环[5.4.0]十一-7-烯(dbu)(0.076g,0.5mmol)、双(11-羟基十一烷基)二硫化物(0.406g,1mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应。反应液加入冷的甲醇

溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚戊内酯多元醇1.54g。

[0091]

将含二硫键聚戊内酯多元醇(1g,0.201mmol)、甲苯2,6-二异氰酸酯2,6-tdi(0.252g,1.45mmol)、0.1wt%辛酸亚锡sn(oct)2、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应240min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.63g。

[0092]

将0.6g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度45℃,功率800w,频率65khz条件下超声35min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0093]

0.3g二硫键断裂后聚氨酯,在温度35℃下固化5h,得到自修复后聚氨酯。

[0094]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0095]

实施例9

[0096]

在20ml安瓿瓶中,加入丙胶酯(2.164g,15mmol)、甲苯5.8ml、磷酸二苯酯(0.0625g,0.25mmol)、3,3'-二硫代双(1-己醇)(0.266g,1mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚丙胶酯1.54g。

[0097]

将含二硫键聚丙胶酯(1g,0.532mmol)、反-1,4-环己基二异氰酸酯chdi(0.177g,1.064mmol)、0.1wt%辛酸亚锡sn(oct)2、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应180min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.64g。

[0098]

将0.6g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度65℃,功率950w,频率80khz条件下超声40min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0099]

0.3g二硫键断裂后聚氨酯,在温度50℃下固化5h,得到自修复后聚氨酯。

[0100]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0101]

实施例10

[0102]

在20ml安瓿瓶中,加入丙胶酯(2.164g,15mmol)、四氢呋喃5.8ml、磷酸二苯酯(0.0625g,0.25mmol)、2-羟丁基二硫化物(0.105g,0.5mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚丙胶酯1.54g。

[0103]

将含二硫键聚丙胶酯(1g,0.105mmol)、l-赖氨酸二异氰酸酯ldi(0.204g,0.903mmol)、0.1wt%二月桂酸二丁基锡dbt、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应120min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.65g。

[0104]

将0.6g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度65℃,功率1050w,频率65khz条件下超声35min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0105]

0.3g二硫键断裂后聚氨酯,在温度25℃下固化5h,得到自修复后聚氨酯。

[0106]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0107]

实施例11

[0108]

在20ml安瓿瓶中,加入丙胶酯(2.164g,15mmol)、四氢呋喃5.8ml、磷酸二苯酯(0.0625g,0.25mmol)、3,3

’‑

二羟基二苯二硫醚(0.125g,0.5mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚丙胶酯1.53g。

[0109]

将含二硫键聚丙胶酯(1g,0.153mmol)、1,5-萘二异氰酸酯ndi(0.193g,0.918mmol)、0.1wt%辛酸亚锡sn(oct)2、四氢呋喃2ml,加入安瓿瓶中,60℃反应480min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.66g。

[0110]

将0.6g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度45℃,功率1250w,频率70khz条件下超声50min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0111]

0.3g二硫键断裂后聚氨酯,在温度50℃下固化7h,得到自修复后聚氨酯。

[0112]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0113]

实施例12

[0114]

在20ml安瓿瓶中,加入三亚甲基碳酸脂(1.531g,15mmol)、甲苯6.2ml、磷酸二苯酯(0.125g,0.5mmol)、双(4-羟苯基)二硫醚(0.250g,1mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚乳酸酯1.53g。

[0115]

将含二硫键聚乳酸酯(1g,0.183mmol)、4,4

’‑

二异氰酸酯mdi(0.229g,0.915mmol)、0.1wt%辛酸亚锡sn(oct)2、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应240min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.75g。

[0116]

将0.7g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度45℃,功率1250w,频率85khz条件下超声55min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0117]

0.3g二硫键断裂后聚氨酯,在温度50℃下固化8h,得到自修复后聚氨酯。

[0118]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0119]

实施例13

[0120]

在20ml安瓿瓶中,加入三亚甲基碳酸脂(1.531g,15mmol)、甲苯6.2ml、磷酸二苯酯(0.0625g,0.25mmol)、4,4'-二硫二基双(4,1-亚苯)二甲醇(0.139g,0.5mmol),50℃下机械搅拌2h。反应结束后,三乙胺终止反应。反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚乳酸酯1.53g。

[0121]

将含二硫键聚乳酸酯(1g,0.171mmol)、4,4

’‑

二异氰酸酯mdi(0.428g,1.71mmol)、0.1wt%辛酸亚锡sn(oct)2、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应360min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.67g。

[0122]

将0.6g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度45℃,功率1450w,频率45khz条件下超声55min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0123]

0.3g二硫键断裂后聚氨酯,在温度50℃下固化5h,得到自修复后聚氨酯。

[0124]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0125]

实施例14

[0126]

在20ml安瓿瓶中,加入三亚甲基碳酸脂(1.531g,15mmol)、四氢呋喃6.2ml、磷酸二苯酯(0.0625g,0.25mmol)、双(6-羟基-2-萘)二硫(0.350g,1mmol),50℃下机械搅拌2小时。反应结束后,三乙胺终止反应。反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚乳酸酯1.53g。

[0127]

将含二硫键聚乳酸酯(1g,0.146mmol)、降冰片烷二异氰酸酯nbdi(0.486g,2.19mmol)、0.1wt%辛酸亚锡sn(oct)2、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应600min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.78g。

[0128]

将0.7g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度45℃,功率1650w,频率45khz条件下超声55min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0129]

0.3g二硫键断裂后聚氨酯,在温度50℃下固化9h,得到自修复后聚氨酯。

[0130]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0131]

实施例15

[0132]

在20ml安瓿瓶中,加入三亚甲基碳酸脂(1.531g,15mmol)、四氢呋喃6.2ml、磷酸二苯酯(0.125g,0.5mmol)、1,1'-二硫烷二基双(萘-2-醇)(0.175g,0.5mmol),50℃下机械搅拌2小时。反应结束后,三乙胺终止反应,反应液加入冷的甲醇溶液中,有聚合物析出,过滤分离后真空干燥,得到含二硫键聚乳酸酯1.53g。

[0133]

将含二硫键聚乳酸酯(1g,0.114mmol)、1,3-二(异氰酸根合甲基)环己烷(0.133g,0.684mmol)、0.1wt%辛酸亚锡sn(oct)2、n,n-二甲基甲酰胺2ml,加入安瓿瓶中,60℃反应480min,反应结束后浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,得到含二硫键聚氨酯0.66g。反应液加入冷的甲醇溶液中,有聚合物析出。过滤分离得到白色固体,转移至真空干燥箱中干燥。获得含二硫键聚氨酯0.666g。

[0134]

将0.6g含二硫键聚氨酯溶于5ml四氢呋喃中,在温度45℃,功率1750w,频率35khz条件下超声45min后,浇铸于聚四氟乙烯模具中,在烘箱中80℃固化48h,获二硫键断裂后聚氨酯。

[0135]

0.3g二硫键断裂后聚氨酯,在温度50℃下固化5h,得到自修复后聚氨酯。

[0136]

本实施例制备的聚酯多元醇和聚氨酯的分子量表征、制备的聚氨酯超声前后力学性能及自修复率的结果见表1和表2。

[0137]

表1本发明实施例所制备的聚酯多元醇和聚氨酯分子量特征

[0138][0139]

表2本发明所制备的聚氨酯超声前后力学性能及自修复率

[0140][0141]

(*自修复效率:一定条件下修复后拉伸强度与原始拉伸强度之比)

[0142]

本发明将可响应超声波刺激的二硫键引入聚氨酯主链中,制备了一种新型的超声

波刺激响应聚氨酯,其在超声波作用下可实现二硫键的断裂,断裂后聚氨酯在温和的温度下又可实现自修复,含二硫键聚氨酯断裂前的拉伸强度范围在10-60mpa,断裂后拉伸强度范围在1-30mpa,修复后拉伸强度范围在8-60mpa;自修复率达90%-96%。将二硫键引入聚氨酯扩大了其应用范围,改善了材料性能,在聚氨酯储能材料、自修复材料等方面具有应用前景。

[0143]

本发明提供了一种新型超声波刺激响应聚氨酯及其制备方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。