1.本发明涉及车身构架领域,特别是涉及一种车身架构。

背景技术:

2.传统皮卡车身架构由驾驶室、货箱、车架组成,彼此之间通过悬置进行连接;由于车架和悬置的存在,车架z向需140mm空间,车架y向需要85mm空间,悬置y向需要85mm空间,在进行电动皮卡电池包布置时出现电池包布置空间不足及重量偏重等问题。传统皮卡布置未考虑电动车型的布置空间需求,车架与电池包干涉,不满足电池包布置空间需求;驾驶室、车架、货箱相对独立,集中度不足,重量偏重,不利于轻量化;电池包侵占驾驶室悬置安装空间,悬置无安装空间,导致驾驶室没有办法安装。针对此现象,设计一种全新的皮卡车身架构,以满足电动皮卡和燃油皮卡的布置和轻量化需求,使得车商生产皮卡车身时能够统一标准,减少成本。

技术实现要素:

3.本发明的一个目的是要提供一种车身架构,使得电动皮卡车与燃油皮卡车能够通用车身架构,便于批量化生产。

4.本发明一个进一步的目的是要使得车身轻量化,减少车身重量的同时也能保证车身的高性能。

5.特别地,本发明提供了一种车身架构,通用于燃油车与电动车,其特征在于,包括地板组件,所述地板组件包括:

6.前地板,所述前地板设置有用于安装所述电动车驱动电池组的电池包安装位;

7.后地板,采用“z”形断面型式,且设置有用于安装所述燃油车油箱的油箱安装位。

8.进一步地,所述车身架构还包括前机舱和侧围,所述前机舱和所述侧围与所述地板组件直接连接。

9.进一步地,所述车身架构还包括货箱,所述货箱由后围板、顶盖、侧围和货箱骨架组成,所述货箱骨架由两个后纵梁和多个后横梁相互连接而成。

10.进一步地,所述后横梁与所述后纵梁形成u字环,用于承载货箱载荷。

11.进一步地,所述车身架构还包括两个门槛,分别设置在所述地板组件的左、右两侧,所述门槛将所述地板组件及所述货箱连接为一个整体,并将所述货箱的载荷传递到前部,提升车身整体的扭转刚度。

12.进一步地,所述地板组件还包括井字梁,所述井字梁包括井字纵梁和井字横梁,所述井字纵梁横跨所述前地板与所述后地板,且所述井字纵梁的一端与所述机舱连接,另一端与所述货箱骨架连接,所述井字横梁的两端分别与所述两个门槛连接。

13.进一步地,所述侧围包括前侧围、中侧围和后侧围,所述侧围由所述前侧围、所述中侧围和所述后侧围依次连接而成。

14.进一步地,所述后围板与c柱构建成d型环,有效保障了后风挡玻璃框架的刚度及

所述货箱前部模态的刚度,并分散所述货箱前部载荷。

15.进一步地,所述c柱一直延伸至货箱并与货箱上部横梁构建了c型环,用于承载和分散货箱载荷,同步提升车身扭转刚度。

16.本发明的通过前地板设置电池组安装位、后地板设置燃油箱安装位使其能够满足不同类型的车对电池组或燃油的需求,因此能够使得车身自由切换于燃油车或电动车之间,且不需进行额外的改造,降低了生产成本的同时还能批量化生产。

17.进一步地,本发明通过集成式设计安装前机舱、侧围和货箱,使其与地板组件进行直接连接,取消了悬挂的连接方式,在有效保证车身强度的同时减少了不必要的横梁或支架,从而减少了车身整体的重量,使得车辆能够更轻,能减少能耗。

18.根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

19.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

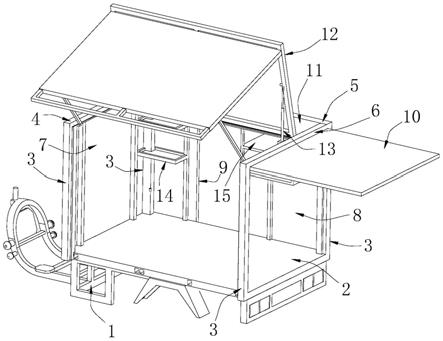

20.图1是根据本发明一个实施例的整体车身架构示意图;

21.图2是根据本发明一个实施例的整体车身架构爆炸图;

22.图3是根据本发明一个实施例的整体车身架构框架示意图;

23.图4是根据本发明一个实施例的整体车身架构底盘架构示意图;

24.图5是根据本发明一个实施例的整体车身架构货箱框架示意图;

25.图中:1-地板组件,10-前地板,11-后地板,12-门槛,13-井字梁,131-井字纵梁,132-井字横梁,2-前机舱,3-货箱,30-货箱骨架,301-后纵梁,302-后横梁,31-后围板,4-侧围,40-顶盖,41-前侧围,42-中侧围,43-后侧围。

具体实施方式

26.图1是根据本发明一个实施例的整体车身架构示意图。图4是根据本发明一个实施例的整体车身架构底盘架构示意图。在一个实施例中,如图1和图4所示,一种通用于燃油皮卡车和电动皮卡车的车身架构,主要包括地板组件1和车身组件4,使其能够同时用于燃油皮卡或电动皮卡的生产组装,且不用对车身进行额外的改造,降低了车企的生产成本,且可以批量化、通用化的进行生产,有效的提高的生产效益。

27.其中,地板组件1主要包括:前地板10和后地板11,前地板10设置有电动皮卡车形的驱动电池组安装位,用于安装电池组包,详见图1中a所指区域。后地板11采用“z”形断面型式,在为燃油型皮卡车预留油箱位的同时,还能为皮卡后排的座位提供支撑,详见图1中b所指区域。

28.本实施例中,如图1和图4所示,前地板10由座椅横梁、中通道、前地板内覆盖件组成,为保证电池组的布置,前地板10底部不布置横梁,并且取消了前地板10底部的车架,前地板10采用车内横梁布置形式,保证了下部的平整,为电池组的安装预留了足够的空间。后地板11由中通道和后地板内覆件组成,并且后地板11了采用“z”形断面型式,为燃油皮卡车

型提供了油箱安装位和座椅安装位,其中“z”形结构的上平面能够用以安装座椅,其下部空挡处可用于安装车辆油箱。此外,后地板11与前地板10进行集成化设计,满足了燃油皮卡车型的设计与应用。

29.进一步地,通过设计电动型皮卡车的前地板10和燃油型皮卡车的后地板11,并将前后地板进行集成化设计,进一步地满足了一个车身架构通用于两种不同动力类型的车辆的设计。

30.在进一步的一个实施例中,如图4所示,车身架构还包括两个门槛12,门槛12设置在地板组件1的左右两侧,用以传递机舱2的碰撞能量,门槛12与地板组件1设计成一个整体结构,不仅提升了车身整体的扭转刚度,还能减少车架的重量,使的车身更加轻量化。

31.此外,门槛12采用铝挤型材加钣金件结构形式,取代现有技术中内外钣金门槛形式,与现有技术相比,采用铝挤型材加钣金的结构不仅消除了车架悬挂连接的空间不足的问题,保证了电动皮卡车型的电池组的侵入量及安装需求,降低了电池组的侵入风险,还能有效地减少侧围的设计成本。

32.在更进一步的一个实施例中,如图4所示,地板组件1还包括井字梁13,井字梁13包括井字纵梁131和井字横梁132,井字纵梁131横跨前地板10与后地板11,且井字纵梁132的一端与机舱2连接,另一端与货箱骨架30连接,井字横梁132的两端分别与两个门槛12连接。通过井字梁13和门槛12的结合,使得整体车身的前部与后部的力的传导和冲撞设计能够有效地分散到整个车身上,进而有效地解决了上诉步骤中取消地板组件1底部的车架,并且不设横梁所带来的安全性能的影响。

33.此外,通过设置井字梁13,还能进一步增加地板组件1的整体的结构强度,通过井字梁13和门槛12的连接,使得整体地板组件1的抗剪形得到了有效提升。

34.图2是根据本发明一个实施例的整体车身架构爆炸图。在一个实施例中,如图2所示,车身架构还包括前机舱2、侧围4和货箱3,前机舱2、侧围4和货箱3与地板组件1直接连接。由于是通过车架间的直接连接,与传统意义上车架之间通过悬挂进行连接相对比,释放出了车辆的y向空间,有利于电池组的安装。

35.此外,通过车架之间的直接连接,还能有效地保证了车辆的整体结构的连接性和刚性,提升车辆整体结构的强度,车辆的前机舱2和货箱3通过侧围4和一体式的地板组件1进行连接,能有效的将车辆前部或后部所受的力进行有效地分散,保证了车辆车架的结构上的安全性。

36.进一步的一个实施例中,如图1和图3所示,前机舱2由前端框架、前纵梁、前围板等焊接组成,前纵梁集成了车架的功能;货箱3由货箱骨架30、后围板31、侧围4和顶盖40组成,后围板31还起到货箱前挡板的作用。其中,货箱骨架30取消了车架及车架横梁,由两个后纵梁301和多个后横梁302相互连接而成,后横梁302与后纵梁301形成u字环结构,如图5中f所示,可以用来承载货箱3的载荷,满足了货箱3的载物强度的需求。

37.此外,由于后纵梁301通过货箱骨架30与车辆本体直接连接,因此后纵梁301还集成了车架的作用,满足了后悬架及电机等安装要求,同时,货箱3与后地板11和后围板31等组件通过焊接来构成车架,由于车架结构取消了独立的货箱结构,因此需要将车架后部与货箱3进行集成化设计,由悬置固定结构改为一体式,使得车辆的整体的扭转刚度得到提升,而且,通过一体式设计还能将后部货箱3的载荷传递到车辆的前部,进行有效分散。

38.更进一步的实施例中,如图2和图3所示,侧围4主要包括顶盖40、前侧围41、中侧围42和后侧围43,通过前、中、后侧围的集成化设计,使得整体车架结构能够更加简洁,集成化程度高,有利于车辆的批量化生产和设计,极大的提高了车企的生产效率,此外,通过集成化的侧围4的结构,还能有效的满足了车身整体的力的传导和分散,使得车身结构在取消相关车架时亦能满足车身整体的刚性强度。

39.进一步地,针对部分车型,只有单独驾驶空间,而没有第二排乘坐空间,则可将前地板10或后地板11进行相应的选择,使其符合相对应的汽车类型的要求。此外,由于地板组件1集成了门槛12,因此,在侧围4的设计中,可相应的减少门槛4的设置,进一步的降低了侧围4的设计成本和设计难度。

40.图5是根据本发明一个实施例的整体车身架构货箱框架示意图。在一个实施例中,如图5所示,后围板31与c柱构建成d型环,如图5中j所示,有效保障了后风挡玻璃框架的刚度及货箱3前部模态的刚度,并分散货箱3前部载荷。此外,c柱一直延伸至货箱并与货箱上部横梁构建了c型环,如图5中e所示,用于承载和分散货箱载荷,同步提升车身扭转刚度。

41.本实施例中,由于取消了车后部的独立货箱结构,使得货箱3的受力结构和载荷受力方式发生了改变,因此,本发明通过将货箱骨架30与整体车身集合成一个成体结构,通过构造的c型环、d型环,使得车身受力情况得到改善,从而使得车身整体的扭转刚性较现有技术相比有所提升,经实验实测,本发明的扭转刚度比传统承载式车身实现扭转刚度提升6700n.m/

°

。

42.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。