1.本发明涉及口罩加工设备技术领域,具体的说是一种口罩生产系统。

背景技术:

2.口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫、病毒等物质的作用,以纱布或纸等材料做成。口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行或者在粉尘等污染的环境中作业时,戴口罩具有非常好的作用。现有的口罩生产系统结构复杂,自动化程度较低,需要人员长时间进行加工操作,连续性较差,加工效率较低,生产成本较高。

技术实现要素:

3.本发明的目的在于提供一种口罩生产系统,该口罩生产系统结构简单易操作,自动化程度较高,可进行连续化生产,生产效率高,可满足实际的生产加工需求。

4.为实现上述目的,本发明采用以下技术方案:

5.一种口罩生产系统,包括依次设置于工作台上的鼻线安装装置、辊压装置、耳带线安装装置、裁剪装置、摊平装置和包装装置;所述鼻线安装装置用于在口罩主体上安装鼻线;所述辊压装置用于辊压易折线和封装鼻线;所述耳带线安装装置用于分别在口罩主体两侧安装耳带线;所述裁剪装置用于从口罩主体上裁剪下各个口罩;所述摊平装置用于将各个口罩摊平并输送到包装装置上;所述包装装置用于排出气体并包覆口罩。

6.进一步的,所述鼻线安装装置包括进料组件、切割组件和包覆组件;所述工作台上下部分别穿设有用于制备口罩主体的表层料和基层料;所述进料组件包括安装轴、缓冲件、多个导向轮、进料电机和两个上下相对设置的进料辊;所述安装轴转动设置于工作台上端,卷状的鼻线安装在安装轴上;所述进料辊和导向轮分别转动设置于工作台上;所述缓冲件包括摆杆和摆动轮;所述摆动轮和导向轮外缘分别设置有凹槽;所述鼻线的自由端依次绕设于导向轮后水平夹设于两个进料辊之间;所述摆杆上端与工作台转动连接,摆杆下端与摆动轮转动连接;所述摆动轮压设于安装轴和第一个导向轮间的鼻线上方;所述进料电机的输出轴与上方的进料辊固定连接,切割组件设置于进料辊出料端,通过切割组件将鼻线切断后安放在基层料上方;所述包覆组件设置于切割组件出料端一侧,通过包覆组件将鼻线包覆在表层料和基层料之间。

7.进一步的,所述切割组件包括切割板、切刀、切割弹簧、切割气缸、推板和推动气缸;所述切割板固定于工作台上;所述切割板一侧设置有进料孔,切割板沿口罩主体进料方向设置有与进料孔连通的出料槽;所述切割弹簧上端与切刀固定连接,切割弹簧下端与切割板固定连接;所述切刀下端穿设于出料槽;所述切割气缸上端与工作台固定连接,通过切割气缸下压切刀将紧密伸入进料孔内的鼻线切断;所述推板一端嵌入出料槽内,推板另一端与推动气缸的伸缩杆连接;所述推动气缸固定于工作台上,通过推板将切断后的鼻线推向基层料上方。

8.进一步的,所述辊压装置包括成型辊和第一超声波焊接机;所述成型辊两端转动设置于工作台上;所述第一超声波焊接机的第一焊模头固定于成型辊下方,通过一辊压电机驱动成型辊转动辊压口罩主体;所述成型辊外壁设置有间隔排列的鼻部凸块、脸颊凸块和两个相对设置的颧部凸块;所述鼻部凸块包括线框凸块、鼻梁凸块和分别设置于所述鼻梁凸块两侧的鼻沟凸块,通过鼻梁凸块、鼻沟凸块和线框凸块分别在口罩主体上辊压出鼻梁易折线、鼻沟易折线和鼻线的封边框;所述颧部凸块包括间隔设置的颧上凸块和颧下凸块,通过颧上凸块和颧下凸块分别在口罩主体上辊压出颧上易折线和颧下易折线;所述脸颊凸块设置于颧部凸块两外侧及上方,通过脸颊凸块在口罩主体上辊压出脸颊易折线;所述成型辊两外侧设置有间隔排列的回收凸块,通过回收凸块在口罩主体两侧边辊压出回收易折线。

9.进一步的,所述耳带线安装装置包括支架、焊接机构和两个分别设置于口罩主体两侧的移线机构;所述支架固定于工作台上方,口罩主体穿设于工作台上端面;所述支架下端固定有升降气缸,升降气缸的伸缩杆与一升降板固定连接;所述移线机构外侧设置有用于截取一段耳带线的截取机构,移线机构包括两个用于抓取耳带线两端部内侧的移线爪;所述移线爪下端向口罩主体内侧弯曲,移线爪下端部内侧壁设置有夹线槽;所述夹线槽上端固定有移线气缸,移线气缸的伸缩杆下端固定有移线板,通过移线板下压夹持耳带线;所述移线爪上端与升降板转动连接;所述升降板上固定有旋转电机;所述旋转电机的输出轴与移线爪连接,通过旋转电机带动移线爪移向截取机构或口罩主体;所述焊接机构包括第二超声波焊接机和四个按压气缸;所述第二超声波焊接机的第二焊模头固定于口罩主体下方;所述按压气缸固定于支架上,按压气缸的伸缩杆固定有按压杆,通过按压杆下压耳带线端部将耳带线焊接在口罩主体上。

10.进一步的,所述截取机构包括进线块、断线刀和可伸缩的夹线头;所述进线块沿口罩主体的进料方向设置有进线孔;所述耳带线穿设于进线孔,通过夹线头伸缩从进线块拉取一段耳带线;所述断线刀设置于进线块靠近夹线头一侧,通过断线刀将拉取的耳带线剪断;所述夹线头包括横移机构、“l”型杆、夹线气缸和夹线板;所述横移机构设置于进线块外侧;所述“l”型杆固定于横移机构内侧;所述夹线气缸固定于“l”型杆上端,夹线气缸的伸缩杆与夹线板固定连接,通过夹线板下压夹持耳带线端部内侧。

11.进一步的,所述耳带线安装装置和裁剪装置间设置有对折装置;所述对折装置包括预折机构和两个相对设置的辊压机构;所述预折机构包括三角板、伸缩件和安装座;所述伸缩件上端与三角板尖端部下端铰接,伸缩件下端与工作台铰接;所述三角板远离伸缩件一端与安装座转动连接;所述辊压机构包括连接块、对折辊和锁紧螺栓;所述对折辊下端与连接块转动连接;所述连接块上设置有调位滑槽,锁紧螺栓穿过调位滑槽且其下端与工作台螺纹连接,通过旋转或滑动连接块调节两个对折辊的安装位置。

12.进一步的,所述裁剪装置包括对压辊、裁剪辊和用于按压口罩主体的弹性垫层;所述对压辊与裁剪辊相对设置,对压辊两端与工作台转动连接,裁剪辊两端分别与工作台转动连接;所述裁剪辊外壁沿周向间隔固定有多个用于裁剪口罩主体的裁剪片;所述弹性垫层包覆于裁剪辊外部,裁剪片的刀刃从弹性垫层向外穿出并抵靠在对压辊外壁;所述口罩主体紧密夹设于对压辊和裁剪辊之间,通过一裁剪电机驱动裁剪辊上的裁剪片转动对口罩主体进行裁剪。

13.进一步的,所述摊平装置包括翻转机构和用于输送竖直状态口罩的输送机构;所述翻转机构包括上转轴、下转轴、后转轴、前转轴、第一皮带、第二皮带和翻转电机;所述上转轴和下转轴分别横向转动设置于工作台上下方;所述前转轴纵向锁紧于工作台前侧,且前转轴上转动设置有前安装辊;所述后转轴纵向转动设置于工作台后侧,且后转轴上套接固定有后安装辊;所述第一皮带出料端套设于上转轴,第一皮带进料端扭转90

°

后套设于后安装辊上;所述第二皮带出料端套设于下转轴,第二皮带进料端扭转90

°

后套设于前安装辊上;所述前安装辊和后安装辊位于输送机构的出料端;所述翻转电机的输出轴与后转轴固定连接,口罩紧密夹设于第一皮带和第二皮带之间,通过第一皮带带动第二皮带同步传动将竖直状态的口罩翻转摊平。

14.进一步的,所述包装装置包括依次设置于工作台上方的包边机构、排气机构和封边切割机;所述工作台的进料端固定有翻边斗,通过翻边斗将工作台下方伸出带状的塑料膜两侧边向上方内侧翻折包覆口罩;所述包边机构设置于翻边斗的出料端,通过包边机构将塑料膜两侧边叠合密封;所述排气机构包括排气电机、安装架、主动轮、从动轮、排气皮带、调节螺栓和调节弹簧;所述排气电机固定于工作台上端;所述主动轮和从动轮分别转动设置于安装架的进料端和出料端,排气皮带套设于主动轮和从动轮上;所述主动轮与排气电机的输出轴固定连接,通过排气皮带挤压并输送塑料膜;所述调节螺栓与安装架螺纹连接且其下端抵靠在工作台上;所述调节弹簧上端与安装架固定连接,调节弹簧下端与工作台固定连接;所述封边切割机间隔将塑料膜端部密封并切断。

15.采用上述技术方案后,本发明具有如下有益效果:

16.1、本发明一种口罩生产系统,结构简单易操作,自动化程度较高,可进行连续化生产,生产效率高,可满足实际的生产加工需求。

17.2、本发明一种口罩生产系统,摆动轮压设于安装轴和第一个导向轮间的鼻线上方,当拉动鼻线时,摆动轮向上摆动可持续进料,当停止拉动鼻线时,摆动轮向下摆动,可收纳由于惯性放出的过多鼻线,缓冲效果好,加工稳定,可提高鼻线安装精度;进料电机带动进料辊转动,当紧密伸入进料孔的鼻线长度达到要求时,通过切割气缸伸缩驱动切刀将鼻线切断,再通过推动气缸伸缩驱动推板将切断后的鼻线推向基层料上方,鼻线在切割和安放的过程中不易发生位置偏移,便于在后期焊接封边框时,将鼻线进行封边,鼻线安装精度高。

18.3、本发明一种口罩生产系统,可使口罩沿着鼻梁易折线、鼻沟易折线、颧上易折线、颧下易折线、脸颊易折线进行弯折,可有效提高口罩与鼻子、颧骨、脸颊等部位的贴合程度,所制得的口罩美观大方、贴合性好。

19.4、本发明一种口罩生产系统,截取机构从进线块拉取一段耳带线后,升降气缸带动移线爪上升,同时旋转电机带动移线爪向外侧旋转,移线爪位于耳带线端部外侧后,移线爪下降并向内侧旋转,耳带线位于夹线槽内后,移线气缸驱动移线板下降夹持耳带线端部内侧,此时将耳带线剪断,接着移线爪继续向内侧旋转,直至耳带线端部位于口罩主体相应的安装位置,取线方便,耳带线安装位置准确。

20.5、本发明一种口罩生产系统,弹性垫层可选用泡棉,具有弹性、重量轻、快速压敏固定的特点,口罩主体经过对压辊和裁剪辊时,弹性垫层受挤压收缩,弹性垫层可从切刀片的两侧将口罩主体紧密按压在对压辊上,裁剪断口齐整,裁剪效果好,可从口罩主体上持续

裁剪出口罩。

21.6、本发明一种口罩生产系统,第一皮带和第二皮带经过扭转90

°

后,可从竖直状态缓变为水平状态,在翻转电机的带动下,可将紧密夹设于第一皮带和第二皮带之间的口罩整齐地摊平,便于后续进行自动装袋,使用效果好。

22.7、本发明一种口罩生产系统,首先,摊平装置将口罩间隔输送到翻边斗上端的塑料膜上,在翻边斗的导向作用下,塑料膜两侧边向上方内侧翻折包覆口罩;接着,塑料膜两侧边叠合部穿设于包边机构的两对对压辊间,且由于加热板的加热作用,可将塑料膜两侧边叠合部对压密封;然后,通过排气电机带动排气皮带转动,可将塑料膜内的空气向进料端一侧挤出,并将包覆口罩的塑料膜向封边切割机输送;最后,通过封边切割机将塑料膜端部热压封边并从封边部中间切断,不仅自动化程度高,还可将塑料膜内的空气挤出后再封边包装,使用效果好。

附图说明

23.图1为本发明的流程示意图;

24.图2为本发明的鼻线安装装置的立体结构示意图;

25.图3为本发明的切割组件、包覆组件、口罩主体和鼻线的侧视结构示意图;

26.图4为本发明的切割组件的立体结构示意图;

27.图5为本发明的成型辊在口罩主体上连续辊压出多个口罩的鼻梁易折线、鼻沟易折线、封边框、颧上易折线、颧下易折线、脸颊易折线和回收易折线的结构示意图;

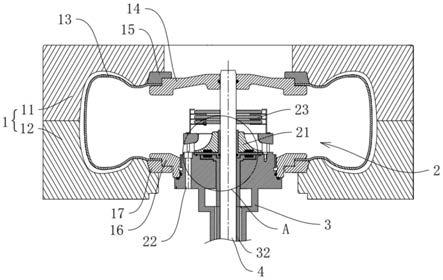

28.图6为本发明的辊压装置的前视结构示意图;

29.图7为本发明的成型辊的前视结构示意图;

30.图8为本发明的辊压装置的侧视结构示意图;

31.图9为本发明的耳带线安装装置的立体结构示意图;

32.图10为本发明的截取机构的立体结构示意图;

33.图11为本发明的同一侧两个移线爪和耳带线的结构示意图;

34.图12为本发明的焊接机构的结构示意图;

35.图13为本发明的对折装置的立体结构示意图;

36.图14为本发明的裁剪装置的立体结构示意图;

37.图15为本发明的对压辊和裁剪辊夹设口罩主体时的结构示意图;

38.图16为本发明的摊平装置的立体结构示意图;

39.图17为本发明的翻转机构和输送机构的局部结构示意图;

40.图18为本发明的包装装置的立体结构示意图。

41.图中附图标记表示为:

42.1、工作台;10、翻边斗;2、鼻线安装装置;20、进料组件;200、安装轴;201、缓冲件;2010、摆杆;2011、摆动轮;202、导向轮;203、进料电机;204、进料辊;21、切割组件;210、切割板;2100、进料孔;2101、出料槽;211、切刀;212、切割弹簧;213、切割气缸;214、推板;215、推动气缸;22、包覆组件;3、辊压装置;30、成型辊;300、鼻部凸块;3000、线框凸块;3001、鼻梁凸块;3002、鼻沟凸块;301、脸颊凸块;302、颧部凸块;3020、颧上凸块;3021、颧下凸块;303、回收凸块;31、第一超声波焊接机;310、第一焊模头;32、辊压电机;4、耳带线安装装置;40、

支架;400、升降气缸;401、升降板;41、焊接机构;410、第二超声波焊接机;4100、第二焊模头;411、按压气缸;412、按压杆;42、移线机构;420、移线爪;4200、夹线槽;4201、移线气缸;4202、移线板;421、旋转电机;43、截取机构;430、进线块;4300、进线孔;431、断线刀;432、夹线头;4320、横移机构;4321、“l”型杆;4322、夹线气缸;4323、夹线板;5、裁剪装置;50、对压辊;51、裁剪辊;510、裁剪片;52、弹性垫层;53、裁剪电机;6、摊平装置;60、翻转机构;600、上转轴;601、下转轴;602、后转轴;6020、后安装辊;603、前转轴;6030、前安装辊;604、第一皮带;605、第二皮带;606、翻转电机;61、输送机构;7、包装装置;70、包边机构;71、排气机构;710、排气电机;711、安装架;712、主动轮;713、从动轮;714、排气皮带;715、调节螺栓;716、调节弹簧;72、封边切割机;8、口罩主体;80、鼻线;81、耳带线;82、表层料;83、基层料;84、鼻梁易折线;85、鼻沟易折线;86、封边框;87、颧上易折线;88、颧下易折线;89、脸颊易折线;810、回收易折线;811、塑料膜;9、对折装置;90、预折机构;900、三角板;901、伸缩件;902、安装座;91、辊压机构;910、连接块;9100、调位滑槽;911、对折辊;912、锁紧螺栓。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.请参阅图1至图18,一种口罩生产系统,包括依次设置于工作台1上的鼻线安装装置2、辊压装置3、耳带线安装装置4、裁剪装置5、摊平装置6和包装装置7;所述鼻线安装装置2用于在口罩主体8上安装鼻线80;所述辊压装置3用于辊压易折线和封装鼻线80;所述耳带线安装装置4用于分别在口罩主体8两侧安装耳带线81;所述裁剪装置5用于从口罩主体8上裁剪下各个口罩;所述摊平装置6用于将各个口罩摊平并输送到包装装置7上;所述包装装置7用于排出气体并包覆口罩。

45.如图2、图3和图4所示,所述鼻线安装装置2包括进料组件20、切割组件21和包覆组件22;所述工作台1上下部分别穿设有用于制备口罩主体8的表层料82和基层料83;所述进料组件20包括安装轴200、缓冲件201、多个导向轮202、进料电机203和两个上下相对设置的进料辊204;所述安装轴200转动设置于工作台1上端,卷状的鼻线80安装在安装轴200上;所述进料辊204和导向轮202分别转动设置于工作台1上;所述缓冲件201包括摆杆2010和摆动轮2011;所述摆动轮2011和导向轮202外缘分别设置有凹槽;所述鼻线80的自由端依次绕设于导向轮202后水平夹设于两个进料辊204之间;所述摆杆2010上端与工作台1转动连接,摆杆2010下端与摆动轮2011转动连接;所述摆动轮2011压设于安装轴200和第一个导向轮202间的鼻线80上方;所述进料电机203的输出轴与上方的进料辊204固定连接,切割组件21设置于进料辊204出料端,通过切割组件21将鼻线80切断后安放在基层料83上方;所述包覆组件22设置于切割组件21出料端一侧,通过包覆组件22将鼻线80包覆在表层料82和基层料83之间。

46.如图2至图4所示,所述切割组件21包括切割板210、切刀211、切割弹簧212、切割气缸213、推板214和推动气缸215;所述切割板210固定于工作台1上;所述切割板210一侧设置有进料孔2100,切割板210沿口罩主体8进料方向设置有与进料孔2100连通的出料槽2101;所述切割弹簧212上端与切刀211固定连接,切割弹簧212下端与切割板210固定连接;所述

切刀211下端穿设于出料槽2101;所述切割气缸213上端与工作台1固定连接,通过切割气缸213下压切刀211将紧密伸入进料孔2100内的鼻线80切断;所述推板214一端嵌入出料槽2101内,推板214另一端与推动气缸215的伸缩杆连接;所述推动气缸215固定于工作台1上,通过推板214将切断后的鼻线80推向基层料83上方。

47.如图5至图8所示,所述辊压装置3包括成型辊30和第一超声波焊接机31;所述成型辊30两端转动设置于工作台1上;所述第一超声波焊接机31的第一焊模头310固定于成型辊30下方,通过一辊压电机32驱动成型辊30转动辊压口罩主体8;所述成型辊30外壁设置有间隔排列的鼻部凸块300、脸颊凸块301和两个相对设置的颧部凸块302;所述鼻部凸块300包括线框凸块3000、鼻梁凸块3001和分别设置于所述鼻梁凸块3001两侧的鼻沟凸块3002,通过鼻梁凸块3001、鼻沟凸块3002和线框凸块3000分别在口罩主体8上辊压出鼻梁易折线84、鼻沟易折线85和鼻线80的封边框86;所述颧部凸块302包括间隔设置的颧上凸块3020和颧下凸块3021,通过颧上凸块3020和颧下凸块3021分别在口罩主体8上辊压出颧上易折线87和颧下易折线88;所述脸颊凸块301设置于颧部凸块302两外侧及上方,通过脸颊凸块301在口罩主体8上辊压出脸颊易折线89;所述成型辊30两外侧设置有间隔排列的回收凸块303,通过回收凸块303在口罩主体8两侧边辊压出回收易折线810。

48.如图9至图12所示,所述耳带线安装装置4包括支架40、焊接机构41和两个分别设置于口罩主体8两侧的移线机构42;所述支架40固定于工作台1上方,口罩主体8穿设于工作台1上端面;所述支架40下端固定有升降气缸400,升降气缸400的伸缩杆与一升降板401固定连接;所述移线机构42外侧设置有用于截取一段耳带线81的截取机构43,移线机构42包括两个用于抓取耳带线81两端部内侧的移线爪420;所述移线爪420下端向口罩主体8内侧弯曲,移线爪420下端部内侧壁设置有夹线槽4200;所述夹线槽4200上端固定有移线气缸4201,移线气缸4201的伸缩杆下端固定有移线板4202,通过移线板4202下压夹持耳带线81;所述移线爪420上端与升降板401转动连接;所述升降板401上固定有旋转电机421;所述旋转电机421的输出轴与移线爪420连接,通过旋转电机421带动移线爪420移向截取机构43或口罩主体8;所述焊接机构41包括第二超声波焊接机410和四个按压气缸411;所述第二超声波焊接机410的第二焊模头4100固定于口罩主体8下方;所述按压气缸411固定于支架40上,按压气缸411的伸缩杆固定有按压杆412,通过按压杆412下压耳带线81端部将耳带线81焊接在口罩主体8上。

49.如图9至图12所示,所述截取机构43包括进线块430、断线刀431和可伸缩的夹线头432;所述进线块430沿口罩主体8的进料方向设置有进线孔4300;所述耳带线81穿设于进线孔4300,通过夹线头432伸缩从进线块430拉取一段耳带线81;所述断线刀431设置于进线块430靠近夹线头432一侧,通过断线刀431将拉取的耳带线81剪断;所述夹线头432包括横移机构4320、“l”型杆4321、夹线气缸4322和夹线板4323;所述横移机构4320设置于进线块430外侧;所述“l”型杆4321固定于横移机构4320内侧;所述夹线气缸4322固定于“l”型杆4321上端,夹线气缸4322的伸缩杆与夹线板4323固定连接,通过夹线板4323下压夹持耳带线81端部内侧。

50.如图13所示,所述耳带线安装装置4和裁剪装置5间设置有对折装置9;所述对折装置9包括预折机构90和两个相对设置的辊压机构91;所述预折机构90包括三角板900、伸缩件901和安装座902;所述伸缩件901上端与三角板900尖端部下端铰接,伸缩件901下端与工

作台1铰接;所述三角板900远离伸缩件901一端与安装座902转动连接;所述辊压机构91包括连接块910、对折辊911和锁紧螺栓912;所述对折辊911下端与连接块910转动连接;所述连接块910上设置有调位滑槽9100,锁紧螺栓912穿过调位滑槽9100且其下端与工作台1螺纹连接,通过旋转或滑动连接块910调节两个对折辊911的安装位置。

51.如图14和图15所示,所述裁剪装置5包括对压辊50、裁剪辊51和用于按压口罩主体8的弹性垫层52;所述对压辊50与裁剪辊51相对设置,对压辊50两端与工作台1转动连接,裁剪辊51两端分别与工作台1转动连接;所述裁剪辊51外壁沿周向间隔固定有多个用于裁剪口罩主体8的裁剪片510;所述弹性垫层52包覆于裁剪辊51外部,裁剪片510的刀刃从弹性垫层52向外穿出并抵靠在对压辊50外壁;所述口罩主体8紧密夹设于对压辊50和裁剪辊51之间,通过一裁剪电机53驱动裁剪辊51上的裁剪片510转动对口罩主体8进行裁剪。

52.如图16和图17所示,所述摊平装置6包括翻转机构60和用于输送竖直状态口罩的输送机构61;所述翻转机构60包括上转轴600、下转轴601、后转轴602、前转轴603、第一皮带604、第二皮带605和翻转电机606;所述上转轴600和下转轴601分别横向转动设置于工作台1上下方;所述前转轴603纵向锁紧于工作台1前侧,且前转轴603上转动设置有前安装辊6030;所述后转轴602纵向转动设置于工作台1后侧,且后转轴602上套接固定有后安装辊6020;所述第一皮带604出料端套设于上转轴600,第一皮带604进料端扭转90

°

后套设于后安装辊6020上;所述第二皮带605出料端套设于下转轴601,第二皮带605进料端扭转90

°

后套设于前安装辊6030上;所述前安装辊6030和后安装辊6020位于输送机构61的出料端;所述翻转电机606的输出轴与后转轴602固定连接,口罩紧密夹设于第一皮带604和第二皮带605之间,通过第一皮带604带动第二皮带605同步传动将竖直状态的口罩翻转摊平。

53.如图18所示,所述包装装置7包括依次设置于工作台1上方的包边机构70、排气机构71和封边切割机72;所述工作台1的进料端固定有翻边斗10,通过翻边斗10将工作台1下方伸出带状的塑料膜811两侧边向上方内侧翻折包覆口罩;所述包边机构70设置于翻边斗10的出料端,通过包边机构70将塑料膜811两侧边叠合密封;所述排气机构71包括排气电机710、安装架711、主动轮712、从动轮713、排气皮带714、调节螺栓715和调节弹簧716;所述排气电机710固定于工作台1上端;所述主动轮712和从动轮713分别转动设置于安装架711的进料端和出料端,排气皮带714套设于主动轮712和从动轮713上;所述主动轮712与排气电机710的输出轴固定连接,通过排气皮带714挤压并输送塑料膜811;所述调节螺栓715与安装架711螺纹连接且其下端抵靠在工作台1上;所述调节弹簧716上端与安装架711固定连接,调节弹簧716下端与工作台1固定连接;所述封边切割机72间隔将塑料膜811端部密封并切断。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。