1.本发明涉及无机颜料领域,具体涉及一种蒸汽干燥粉碎制备黄色无机纳米氧化物颜料的方法。

背景技术:

2.氧化铁是仅次于钛白的第二大无机颜料,也是第一大彩色无机颜料。氧化铁黄,又称羟基氧化铁,是一种化学性质相对稳定的碱性氧化物,化学分子式为feooh或fe2o3·

h2o,在177℃左右会脱水分解变成红色,因此普通铁黄颜料在塑料加工和烘烤型涂料等高温场合中应用受到限制。目前,铁酸锌作为普遍的耐高温黄色无机颜料,虽然可以在400℃条件下不发生颜色改变,但其含有重金属锌,对环境和人体健康都有危害。铁酸镁就成为了铁酸锌的优良替代品。

3.中国专利cn102502857公开了一种铁酸镁颜料的制备方法,其特征在于将铁黄滤饼与活性氧化镁混合,同时添加起分散及抗烧结作用的助剂进行配料、打浆、高速分散、吸滤、烘干、焙烧反应、粉碎后得到橙黄色调的耐高温铁酸镁颜料。该方法的原料品种单一,且需加入助剂反应,工艺流程长,制备时间长,无法进行工业化生产,且产品色泽较暗,纯度低。

4.针对现有技术中铁酸镁颜料存在的原料品种单一、工艺流程唱、制备时间长等问题,寻找一种工艺简单,原料要求低,制备时间短且品质高的铁酸镁颜料十分必要。

技术实现要素:

5.本发明针对现有技术存在的问题,提供了一种工艺简单,原料要求低,制备时间短,色泽鲜艳,纯度高,具有热稳定性的环保型黄色无机纳米氧化物颜料的制备方法。料的方法,

6.为实现上述目的,本发明采用的技术方案如下:

7.本发明提供了一种制备无机纳米氧化物颜料的方法,包括以下步骤:

8.s1:铁酸镁浆料的制备:将铁源和镁源加入水中,混合搅拌研磨;

9.s2:铁酸镁前驱体的制备:将步骤s1制备的铁酸镁浆料使用蒸汽干燥粉碎,得到纳米级超细铁酸镁前驱体;

10.s3:铁酸镁的制备:将步骤s2得到的铁酸镁前驱体热解后冷却,粉碎得到铁酸镁成品。

11.进一步地,步骤s1中所述铁源包括氧化铁黄、氧化铁红、氧化铁黑和铁粉中的一种或多种,所述镁源包括氧化镁和/或氢氧化镁。

12.进一步地,步骤s1中所述铁源中铁元素含量与镁源中镁元素含量的摩尔比为1.6-2.4:1。

13.进一步地,其特征在于:步骤s1中所述水的重量占铁酸镁浆料的80-90%。

14.进一步地,步骤s1中所述搅拌的频率为100-200转/min。

15.进一步地,步骤s1中所述研磨的时间为1-3h,使用纳米研磨机进行研磨,纳米研磨机的研磨介质为0.3-0.4mm的氧化锆球,转速为2000-4000转/分钟。

16.进一步地,步骤s2中所述蒸汽干燥粉碎的蒸汽温度为260-320℃,蒸汽压力为0.8-1.4mpa。

17.进一步地,步骤s3中所述粉碎采用气流粉碎,空气压力为0.6mpa-0.8mpa。d50粒度控制在0.5-1微米。

18.进一步地,步骤s3中所述热解在氧气或空气氛围下进行,升温速率为10-15℃/min。

19.进一步地,步骤s3中所述热解的温度为800-1000℃,保温时间为10-60min。

20.本发明还提供了上述的方法制备得到的无机纳米氧化物颜料。

21.本发明所取得的技术效果是:

22.1、本发明采用纳米研磨机高速研磨的打浆方法,使原料粒径形貌均一,并使各种原料快速混合均匀,节省了打浆时间,降低能耗。

23.2、本发明方法采用主蒸汽粉碎干燥机进行干燥粉碎,制得的前驱体为形貌均一的纳米细粉,活性更高,使得在烧结过程中,物料受热均匀,反应均一,反应时间短。制得的铁酸镁形貌均一,一致性高,稳定性好。

24.3、本发明方案中无掺杂、不引入杂质、原料易得、工艺简单、成本低廉,易于工业化生产。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

26.在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

27.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本文中使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同意义。

28.值得说明的是,本发明中使用的原料均为普通市售产品,因此对其来源不做具体限定。

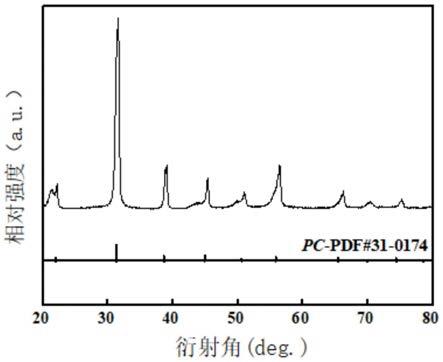

29.实施例1

30.在反应罐内依次加入10l自来水、1000g氧化铁黄、283g氧化镁(原料中铁:镁摩尔比为1.6:1),所有物料加完后搅拌研磨1h,得到混合均匀的铁酸镁浆料。搅拌频率为100转/分钟,纳米研磨机的研磨介质为0.3-0.4mm的氧化锆球,转速为2000转/分钟。

31.将铁酸镁浆料经过蒸汽粉碎机干燥粉碎,蒸汽温度为260℃,蒸汽压力为1.2mpa,得到铁酸镁前驱体。

32.将铁酸镁前驱体放入高温耐火容器中,然后将容器置于管式炉中,在高纯氧气氛

围下以10℃/min自加热至800℃保温10min后自然冷却,最后使用气流粉碎机粉碎,气流破碎采用0.8mpa的空气压力,得到铁酸镁。

33.实施例2

34.在反应罐内依次加入10l自来水、899g氧化铁红、226g氧化镁(原料中铁:镁摩尔比为2:1),所有物料加完后搅拌研磨2h,得到混合均匀的铁酸镁浆料。搅拌频率为200转每分钟,纳米研磨机的研磨介质为0.3-0.4mm的氧化锆球,转速为3000转/分钟。

35.将铁酸镁浆料经过蒸汽粉碎机干燥粉碎,蒸汽温度为280℃,蒸汽压力为1.4mpa,得到铁酸镁前驱体。

36.将铁酸镁前驱体放入高温耐火容器中,然后将容器置于管式炉中,在高纯氧气氛围下以10℃/min自加热至900℃保温30min后自然冷却,最后使用气流粉碎机粉碎,气流破碎采用0.8mpa的空气压力,得到铁酸镁。

37.实施例3

38.在反应罐内依次加入8l自来水、1048g氧化铁黑、189g氧化镁(原料中铁:镁摩尔比为2.4:1),所有物料加完后搅拌研磨3h,得到混合均匀的铁酸镁浆料。搅拌频率为200转每分钟,纳米研磨机的研磨介质为0.3-0.4mm的氧化锆球,转速为4000转/分钟。

39.将铁酸镁浆料经过蒸汽粉碎机干燥粉碎,蒸汽温度为300℃,蒸汽压力为1.0mpa,得到铁酸镁前驱体。

40.将铁酸镁前驱体放入高温耐火容器中,然后将容器置于管式炉中,在高纯氧气氛围下以12℃/min自加热至1000℃保温45min后自然冷却,最后使用气流粉碎机粉碎,气流破碎采用0.6mpa的空气压力,得到铁酸镁。

41.实施例4

42.在反应罐内依次加入8l自来水、629g铁粉、327g氢氧化镁(原料中铁:镁摩尔比为2:1),所有物料加完后搅拌研磨2h,得到混合均匀的铁酸镁浆料。搅拌频率为200转每分钟,纳米研磨机的研磨介质为0.3-0.4mm的氧化锆球,转速为3000转/分钟。

43.将铁酸镁浆料进经过蒸汽粉碎机干燥粉碎,蒸汽温度为320℃,蒸汽压力为0.8mpa,得到铁酸镁前驱体。

44.将铁酸镁前驱体放入高温耐火容器中,然后将容器置于管式炉中,在高纯氧气氛围下以15℃/min自加热至900℃保温60min后自然冷却,最后使用气流粉碎机粉碎,气流破碎采用0.6mpa的空气压力,得到铁酸镁。

45.对比例1

46.原料配比与实施例1相同,打浆工段改为使用高速分散机搅拌打浆,除水工段改为板框压滤方式,烧结粉碎条件与实施例1相同。

47.对比例2

48.原料配比与实施例2相同,打浆工段改为使用高速分散机搅拌打浆,除水工段改为板框压滤方式,烧结粉碎条件与实施例1相同。

49.对比例3

50.原料配比与实施例3相同,打浆工段改为使用高速分散机搅拌打浆,除水工段改为板框压滤方式,烧结粉碎条件与实施例1相同。

51.对比例4

52.原料配比与实施例4相同,打浆工段改为使用高速分散机搅拌打浆,除水工段改为板框压滤方式,烧结粉碎条件与实施例1相同。

53.试验方法:将各实例中得到的铁酸镁进行色度值测试,经色差仪分析,的得到l、a以及b;根据国标gb1726-79(89),进行遮盖力测试,将结果统计至表1中。

54.将结果统计至表1中。

55.表1铁酸镁的检测结果

56.实例lab遮盖力(%)实施例157.4633.1945.3147.75实施例257.4733.6445.6548.15实施例356.2933.7944.3147.40实施例457.3933.8545.9947.43对比例156.8934.5346.1847.62对比例252.8035.6839.7353.96对比例350.4538.0535.4653.34对比例453.5234.8841.3352.71

57.由上述检测结果可看出,本发明工艺对原料要求低,生产能耗小,生产周期短,色度值以及遮盖力值都比较接近,合成的成品色相好,性能稳定,对后期生产选择低成本的原材料具有更好的参考依据。

58.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。