金属结构的制作方法

1.相关引用的交叉参考

2.本技术要求享有2020年9月14日提交的申请号为202010961983.0的中国专利申请的优先权,其公开内容通过引用并入本文中。

技术领域

3.本发明涉及一种金属结构的制作方法,且特别涉及一种利用晶种层制作的金属结构的方法。

背景技术:

4.电子装置广泛应用于日常生活中,已成为现代社会不可或缺的必需品。电子装置内包括大量的线路,而这些线路通常是用金属材料制作。然而,以往在定义这些线路的图形时,使用图案化制程例如曝光、显影、蚀刻的制程,导致制程所花费的时间较长且所需的材料较多,使得整体制作成本偏高且效率偏低。因此,业界仍致力于缩短制程时间并减少材料的使用量以降低制作成本并提升效率。

技术实现要素:

5.本发明的一个实施例提供一种金属结构的制作方法,其包括以下步骤:在基板上形成晶种层;在晶种层上形成图案化金属层,其中图案化金属层包括金属件;在晶种层上形成第一图案化光阻层,其中第一图案化光阻层的厚度小于图案化金属层的厚度;以及透过第一图案化光阻层对晶种层进行第一图案化制程以形成图案化晶种层,其中在第一图案化制程之后,金属件包括第一部分和第二部分,第一部分设置在图案化晶种层和第二部分之间,且第一部分的宽度大于第二部分的宽度。

6.其中,优选的,所述金属件的所述第一部分包括一第一侧面,所述金属件的所述第二部分包括一第二侧面,所述第一侧面和所述第二侧面之间包括一间距,其中所述间距对所述晶种层的一厚度的一比值是大于或等于1.1且小于或等于3。

7.其中,优选的,所述金属件的所述第一部分的一厚度和所述第一图案化光阻层的所述厚度相同。

8.其中,优选的,所述第一图案化光阻层接触于所述金属件的一侧面的一部分。

9.其中,优选的,还包括在所述基板上形成一离型层,且所述离型层设置在所述基板和所述晶种层之间。

10.其中,优选的,所述第一图案化光阻层的所述厚度是大于或等于1微米且小于或等于2微米。

11.其中,优选的,在所述第一图案化制程之后,所述图案化晶种层包括一金属图案,且所述金属图案的一宽度大于所述金属件的所述第一部分的所述宽度。

12.其中,优选的,还包括对所述图案化晶种层进行一第二图案化制程,在所述第二图案化制程之后,所述图案化晶种层包括一金属图案,且所述金属图案的一宽度和所述金属

件的所述第一部分的所述宽度相同。

13.其中,优选的,在所述晶种层上形成所述图案化金属层的步骤包括:

14.在所述晶种层上形成一第二图案化光阻层,且所述第二图案化光阻层包括一凹槽;以及

15.在所述第二图案化光阻层的所述凹槽内形成所述图案化金属层的所述金属件。

16.其中,优选的,所述第一图案化光阻层的所述厚度小于所述第二图案化光阻层的一厚度。

附图说明

17.图1所示为本发明的一实施例的金属结构的剖面示意图。

18.图2所示为图1的金属结构的上视示意图。

19.图3至图6所示为本发明的一些实施例的金属结构的制作方法的示意图。

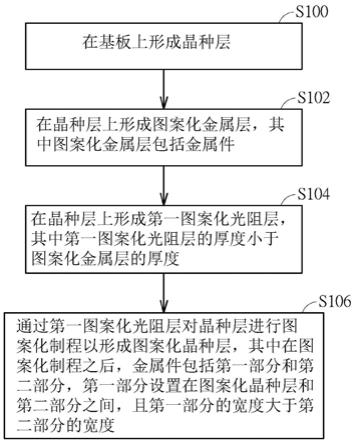

20.图7所示为图1的金属结构的制作方法的步骤流程图。

21.图8至图9所示为形成图1的金属结构后所进行的步骤的示意图。

22.图10至图12所示为本发明的一些实施例的金属结构的制作方法的示意图。

23.图13至图15所示为本发明的一些实施例的金属结构的制作方法的示意图。

24.其中,附图标记说明如下:

25.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属结构

26.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

27.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

离型层

28.104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

图案化晶种层

29.1041、1043、1045、1101、1103、1105

ꢀꢀꢀꢀꢀꢀ

开口

30.104p、104q

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属图案

31.104u

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶种层

32.106

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

图案化金属层

33.1061

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属件

34.1061s、1061r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

部分

35.108、110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

图案化光阻层

36.1081、1083、114r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹槽

37.112、116

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

图案化制程

38.114

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

绝缘层

39.p1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一部分

40.p2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二部分

41.s1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一侧面

42.s100-s106、s801-s802、s1101-s1102

ꢀꢀꢀꢀꢀꢀꢀ

步骤

43.s2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二侧面

44.s3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

表面

45.sp

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

间距

46.ta、t1、t2、t3、t4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

厚度

light-emitting diode,led)、次毫米发光二极管(mini-light-emitting diode(mini led),mini-meter sized led)、微发光二极管(micro-light-emitting diode(micro-led),micro-meter sized led)、量子点(quantum dots(qds))发光二极管(可例如为qled、qdled)、其他适合的发光二极管或上述的任意排列组合,但不以此为限。在一些实施例中,显示装置可例如包括拼接显示装置,但不以此为限。

58.天线装置可例如是液晶天线或其他种类的天线类型,但不以此为限。天线装置可例如包括拼接天线装置,但不以此为限。需注意的是,电子装置亦可为前述装置的任意排列组合,但不以此为限。此外,电子装置的外型可为矩形、圆形、多边形、具有弯曲边缘的形状或其他适合的形状。电子装置可以具有驱动系统、控制系统、光源系统、层架系统

…

等外围系统以支援显示装置、天线装置或拼接装置。

59.请参考图1和图2,图1所示为本发明的一实施例的金属结构的剖面示意图,图2所示为图1的金属结构在一方向v的上视示意图,其中图1是对应图2的剖线a-a’的剖面结构。在一些实施例中,金属结构10可包括一基板100、一离型层102、一图案化晶种层104以及一图案化金属层106,但不以此为限。图案化晶种层104可设置在基板100上,且离型层102可设置在图案化晶种层104和基板100之间。此外,图案化金属层106可设置在图案化晶种层104之上。

60.基板100的材料可包括玻璃、石英、蓝宝石、聚合物(如聚亚酰胺(polyimide,pi)、聚对苯二甲酸乙二酯(polyethylene terephthalate,pet))及/或其他适合的材料,以作为可挠基板或硬质基板,但不以此为限。在一些实施例中,基板100可以是用于形成图案化晶种层104及图案化金属层106的承载基板。此外,在一些实施例中,在形成完图案化金属层106之后,可透过离型层102将制作完成的图案化晶种层104及图案化金属层106从基板100上分离。离型层102的材质可包括聚对二甲基苯(parylene),有机硅氧树脂(organic silicone resin)或硅油(silicone oil)等,但不受限于此。

61.在一些实施例(如图1及图2)中,图案化晶种层104可包括开口1041、开口1043及开口1045,但不以此为限。举例而言,开口1041、开口1043及开口1045可作为对位记号,并可利用图案化晶种层104中的对位记号来与其他膜层或元件中的对位记号及/或对应的位置达到对准,以减少不同元件之间的位置偏差。开口1041、开口1043及开口1045可具有相同或不同的图案。举例而言(如图2),开口1041可具有圆形图案,开口1043可具有矩形图案,以及开口1045可具有十字图案,但不以此为限。此外,如图1,图案化晶种层104的厚度ta可以是约0.2微米,但不以此为限。此外,图案化晶种层104的材料可包括银、铜、铝、钼、钨、金、铬、镍、铂、钛、铱、铑、铟、铋、上述的合金、上述的组合或其它导电性佳的金属材料,但不以此为限。

62.图案化金属层106可包括一或多个金属件1061,所述金属件1061可作为电子装置内的导线、线路或其他金属元件,但不以此为限。金属件1061可包括一第一部分p1和一第二部分p2,第一部分p1可设置在图案化晶种层104和第二部分p2之间,且第一部分p1的宽度w1可大于第二部分p2的宽度w2。此外,金属件1061可包括阶梯状并具有断差的侧面。举例而言,金属件1061的第一部分p1可包括一第一侧面s1,金属件1061的第二部分p2可包括一第二侧面s2,其中第一侧面s1与二侧面s2位于同侧,且金属件1061还可包括一表面s3,所述表面s3可连接第一侧面s1与第二侧面s2,且表面s3不平行于第一侧面s1及第二侧面s2。此外,第一侧面s1和第二侧面s2之间可包括一间距sp,其中间距sp对图案化晶种层104的厚度ta

的比值可以是大于或等于1.1且小于或等于3。此外,图案化金属层106的材料可包括银、铜、铝、钼、钨、金、铬、镍、铂、钛、铱、铑、铟、铋、上述的合金、上述的组合或其它导电性佳的金属材料,但不以此为限。

63.举例而言,在一些实施例中,当金属结构10是作为重布层(redistribution layer;rdl)中的导线时,还可在基板100上形成一绝缘层(如图8或图11中的绝缘层114)覆盖金属件1061(或图案化金属层106),此时,由于本实施例的金属件1061包括具有断差的侧面,因此可提升金属件1061和所述绝缘层之间的附着性,进而可提高电子装置的可靠度。

64.此外,如图1,图案化晶种层104还可包括一或多个金属图案104p,金属图案104p可设置在金属件1061的第一部分p1和离型层102之间,且金属图案104p的宽度w3可大于金属件1061的第一部分p1的宽度w1。

65.以下将继续介绍本实施例的金属结构10的制作方法。请参考图3至图6,其所示为本发明的一些实施例的金属结构的制作方法的示意图。如图3,提供基板100,并在基板100上依序形成离型层102、晶种层104u及图案化光阻层108。首先,在基板100上形成离型层102,举例而言,离型层102可全面涂布(coating)在基板100的表面上,但不以此为限。

66.接着,在基板100上形成晶种层104u。如图3,可在离型层102上形成晶种层104u,使离型层102设置在基板100和晶种层104u之间。举例而言,可透过溅镀(sputter)制程将晶种层104u全面形成在离型层102上,但不以此为限。在本实施例中,晶种层104u的厚度可以是约0.2微米,但不以此为限。此外,晶种层104u的材料可和图案化晶种层104的材料相同,在此不再赘述。

67.接着,如图3至图4,在晶种层104u上形成图案化金属层106,其可包括以下步骤。如图3,在晶种层104u上形成一图案化光阻层108(或称为第二图案化光阻层),且图案化光阻层108可包括一或多个凹槽,如凹槽1081及凹槽1083。举例而言,图案化光阻层108的形成方式可包括以下步骤,首先在晶种层104u上全面形成一光阻层,之后透过光罩对所述光阻层进行曝光,并在显影后在所述光阻层中形成凹槽1081及凹槽1083,以得到图案化光阻层108。

68.在图案化光阻层108形成之后,如图4所示,在图案化光阻层108的凹槽1081及凹槽1083内形成图案化金属层106。举例而言,图案化金属层106可透过电镀或化学镀制程形成在图案化光阻层108的凹槽1081及凹槽1083内,但不以此为限。再者,如图4所示,图案化金属层106可包括多个金属件1061分别位在凹槽1081及凹槽1083内,其中,图案化光阻层108的厚度t1可大于图案化金属层106(或金属件1061)的厚度t2。此外,在图案化金属层106形成之后,可移除图4中的图案化光阻层108。

69.接着,如图5所示,在晶种层104u上形成一图案化光阻层110(或称为第一图案化光阻层),且图案化光阻层110可包括一或多个开口,如开口1101、开口1103及开口1105。举例而言,图案化光阻层110的形成方式可包括以下步骤,首先在晶种层104u上全面形成一光阻层,之后透过光罩对所述光阻层进行曝光,并在显影后在所述光阻层中形成开口1101、开口1103及开口1105,以得到图案化光阻层110。

70.如图5所示,可透过控制所使用的光阻材料的量,使得图案化光阻层110的厚度t3可小于图案化金属层106(或金属件1061)的厚度t2与图案化光阻层108的厚度t1。换言之,图5中的图案化光阻层110的厚度t3可小于图4中的图案化光阻层108的厚度t1。如图5,图案

化光阻层110可接触于金属件1061的侧面的一部分1061r,而金属件1061的侧面的另一部分1061s和顶面可以是暴露的。举例而言,图案化光阻层110的厚度t3可以是大于或等于约1微米且小于或等于约2微米,而图4中的图案化光阻层108的厚度t1可以是大于或等于约2.1微米且小于或等于约5微米,但不以此为限。在本发明中,使用厚度较薄的光阻层来制作图案化光阻层110可节省材料、缩短曝光时间及减小曝光的能量,进而可降低制作成本并提升效率。

71.此外,类似于图2中的开口1041、开口1043及开口1045,图案化光阻层110中的开口1101、开口1103及开口1105在上视图中也可具有相同或不同的图案。举例而言,类似于图2,开口1101可具有圆形图案,开口1103可具有矩形图案,以及开口1105可具有十字图案,但不以此为限。

72.接着,如图6所示,透过图案化光阻层110对图5的晶种层104u进行一图案化制程112(或称为第一图案化制程)以形成图案化晶种层104,其中图案化制程112可包括蚀刻制程,但不以此为限。图案化晶种层104的特征已于图1、图2及相关段落中介绍过,在此不再赘述。如图5,由于金属件1061的顶面和侧面的一部分1061s可以是暴露的,因此当进行图6的图案化制程112时,图5中的金属件1061的顶面和侧面的一部分1061s会被蚀刻,而被图案化光阻层110覆盖的金属件1061的侧面的另一部分1061r则不会受到蚀刻。藉此,在图案化制程112之后(如图6),金属件1061可包括第一部分p1和第二部分p2,第一部分p1可设置在图案化晶种层104和第二部分p2之间,第一部分p1的宽度w1大于第二部分p2的宽度w2,且第一部分p1的厚度t4可和图案化光阻层110的厚度t3实质上相同。

73.因此,在图案化制程112之后,金属件1061可包括有断差的侧面。举例而言,金属件1061的第一部分p1可包括第一侧面s1,金属件1061的第二部分p2可包括第二侧面s2,且金属件1061还可包括表面s3,所述表面s3可连接第一侧面s1与第二侧面s2,其中第一侧面s1与二侧面s2位于同侧,且表面s3不平行于第一侧面s1及第二侧面s2。此外,第一侧面s1和第二侧面s2之间的间距sp对图案化晶种层104的厚度ta的比值可以是大于或等于1.1且小于或等于3。此外,图案化晶种层104的金属图案104p的宽度w3可大于金属件1061的第一部分p1的宽度w1与第二部分p2的宽度w2。

74.接着,在图案化制程112之后,可移除图案化光阻层110,以得到图1和图2中的金属结构10。综合以上步骤,请参考图7,其所示为图1的金属结构10的制作方法的步骤流程图。本发明的金属结构10的制作方法主要可包括(但不限于)图7所示的步骤:

75.步骤s100:在基板100上形成晶种层104u;

76.步骤s102:在晶种层104u上形成图案化金属层106,其中图案化金属层106包括金属件1061;

77.步骤s104:在晶种层104u上形成第一图案化光阻层110,其中第一图案化光阻层110的厚度t3小于图案化金属层106的厚度t2;以及

78.步骤s106:透过第一图案化光阻层110对晶种层104u进行图案化制程以形成图案化晶种层104,其中在图案化制程之后,金属件1061包括第一部分p1和第二部分p2,第一部分p1设置在图案化晶种层104和第二部分p2之间,且第一部分p1的宽度w1大于第二部分p2的宽度w2。

79.要理解的是,上述金属结构10的制作方法所示的步骤可以不是完尽的,可以在任

何所示步骤之前、之后或之间执行其它步骤。此外,某些步骤可以不同的顺序被执行。在形成图1和图2中的金属结构10之后,本实施例的金属结构的制作方法还可包括以下步骤。

80.在形成图1和图2中的金属结构10之后,可继续进行图8至图9中的步骤。请同时参考图8及图1,首先,在图1中的基板100上形成绝缘层114(绘示在图8),且绝缘层114可覆盖图案化金属层106(如金属件1061)和图案化晶种层104(如金属图案104p)。换言之,图案化金属层106和图案化晶种层104可设置在离型层102和绝缘层114之间。绝缘层114的结构可以是单层或多层,但不以此为限。绝缘层114的材料可包括有机绝缘材料、无机绝缘材料或上述的组合,但不以此为限。此外,由于本实施例的金属件1061包括有断差的侧面,因此可提升金属件1061和绝缘层114之间的附着性。

81.在形成绝缘层114之后,进行移除基板100与离型层102的步骤,移除的步骤可以同时移除基板100与离型层102,也可分别移除基板100与离型层102,以分别移除为例,可将基板100自离型层102的表面上移除,如图8中的步骤s801。在移除基板100之后,可将离型层102自绝缘层114(及/或图案化晶种层104)的表面上移除,如图8中的步骤s802。在一些实施例中(如图9所示)可进行移除图案化晶种层104的步骤以得到包含图案化金属层106及绝缘层114的结构。移除图案化晶种层104的方法可包括蚀刻制程,但不以此为限。此外,在移除图案化晶种层104之后可在绝缘层114中形成多个凹槽114r,所述凹槽114r的位置可对应图8中图案化晶种层104的位置。

82.在一些实施例中,在形成绝缘层114之后,亦可进行第二层图案化金属层(未图示)及第二层绝缘层(未图示)的步骤,当然视产品需求,还可以进行第三层图案化金属层(未图示)及第三层绝缘层(未图示)的步骤,以此类推增加适当的图案化金属层数目与绝缘层数目。完成所需的图案化金属层数目与绝缘层数目后,再接续上述移除基板100与离型层102的步骤。本发明的金属结构的制作方法并不以上述实施例为限。下文将继续揭示本发明的一些实施例,然而为了简化说明并突显各实施例之间的差异,下文中使用相同标号标注相同元件,并不再对重覆部分作赘述。

83.请参考图10至图12,其所示为本发明的一些实施例的金属结构的制作方法的示意图。在本实施例中,可先透过前述实施例中图3至图6中的步骤得到图1的结构,并接着进行图10至图12的步骤。如图10,在完成图1中的金属结构10之后,可对图1中的图案化晶种层104进行图案化制程116(绘示在图10),以移除未被图案化金属层106(或金属件1061)覆盖的部分图案化晶种层104。举例而言,图案化制程116(或称为第二图案化制程)可包括蚀刻制程,但不以此为限。在图案化制程116之后,图案化晶种层104可包括金属图案104q,且金属图案104q的宽度w4可和金属件1061的第一部分p1的宽度w1实质上相同。

84.接着,请同时参考图10及图11,在图10中的基板100上形成绝缘层114(绘示在图11),且绝缘层114可覆盖图案化金属层106(如金属件1061)和图案化晶种层104(如金属图案104q)。换言之,图案化金属层106和图案化晶种层104可设置在离型层102和绝缘层114之间。

85.在形成绝缘层114之后,进行移除基板100与离型层102的步骤,移除的步骤可以同时移除基板100与离型层102,也可分别移除基板100与离型层102,以分别移除为例,可将基板100自离型层102的表面上移除,如图11中的步骤s1101。在移除基板100之后,可将离型层102自绝缘层114(及/或图案化晶种层104)的表面上移除,如图11中的步骤s1102。在基板

100与移除离型层102之后,可得到包含图案化晶种层104(如金属图案104q)、图案化金属层106(如金属件1061)及绝缘层114的结构,如图12所示。

86.在一些实施例中,在形成绝缘层114之后,亦可进行第二层图案化金属层(未图示)及第二层绝缘层(未图示)的步骤,当然视产品需求,还可以进行第三层图案化金属层(未图示)及第三层绝缘层(未图示)的步骤,以此类推增加适当的图案化金属层数目与绝缘层数目。完成所需的图案化金属层数目与绝缘层数目后,再接续上述移除基板100与离型层102的步骤。

87.以上图1至图6的金属结构及其制作方法例如可应用在封装元件的制程,例如可应用于重布层优先(rdl first)的结构及其制作方法,但本发明并不以此为限。以下请参考图13至图15,其所示为本发明的一些实施例的金属结构的制作方法的示意图,其中图13至图15的金属结构及其制作方法例如可应用在芯片优先(chip first)的结构及其制作方法,其中芯片优先的结构可包括芯片朝上(chip face up)制程及结构与芯片朝下(chip face down)制程及结构,但不以此为限。

88.在芯片优先的结构及其制作方法中,图13至图15中的基板100可以是硅基板(silicon wafer)、系统单晶片(system on chip,soc)或印刷电路板(printed circuit board,pcb)中的至少一部分,但不以此为限。例如,基板100可包括晶圆或封装后的晶圆,但不以此为限。

89.如图13,晶种层104u可形成在基板100的表面上,并可在晶种层104u上依序形成图案化金属层106和图案化光阻层110。形成晶种层104u、图案化金属层106和图案化光阻层110的细节可参考图3至图5的相关段落。此外,相较于图5、图6和图1的结构,图13至图15的结构可未包括或未形成离型层102于基板100且远离晶种层104u的一侧,但不以此为限。根据一些实施例,基板100亦可选择性地被设置于一承载基板上,离型层102可设置于承载基板上与基板100之间。

90.接着,如图14所示,透过图案化光阻层110对图13的晶种层104u进行图案化制程112以形成图案化晶种层104。举例而言,开口1041、开口1043及开口1045可暴露出基板100的部分表面,但不以此为限。其中,开口1041、开口1043及开口1045可例如为切割线的一部分,但不以此为限。图案化制程112及金属件1061的第一部分p1和第二部分p2的细节可参考图6的相关段落。接着,在图案化制程112之后,可移除图14中的图案化光阻层110,以得到图15中的金属结构10。在一些实施例中,基板100(如晶圆)上可设置接触件,且这些接触件可和图案化晶种层104的金属图案104p电性连接,但不以此为限。

91.尽管图13至图15的结构可未包括或未形成离型层102,然而在一些实施例中,也可在芯片优先的结构及其制作方法中的基板100和晶种层104u之间形成离型层102,但不以此为限。

92.综上所述,在本发明的金属结构的制作方法中,在图案化晶种层时是使用厚度缩减的光阻层,可节省材料、缩短曝光时间及减小曝光的能量,进而可降低制作成本并提升效率。此外,在透过本发明的制作方法所制作出的金属结构中,金属件包括有断差的侧面,可提升金属件和绝缘层之间的附着性,进而可提高电子装置的可靠度。

93.以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。