1.本发明涉及显示器,更具体来讲涉及作为为了显示器而组装的单位基板能够安装微led的显示板及用于制造该板的方法。

背景技术:

2.利用微led的显示器是指具有现有led的1/10程度即100μm以下大小的超小型led安装于基板的显示器。作为参考,现有的lcd采用白色led作为背光光源,只要是通过控制lcd液晶及利用滤色器得到像素,那么可以认为微led显示器是超小型led直接作为红色(r)、绿色(g)及蓝色(b)像素独立驱动自发光。

3.从

‘

自发光’角度来讲,可以认为微led显示器类似于oled显示器,但由于能够将led芯片本身用作像素,因此能够适合得到柔性(flexible)或可卷曲(rollable)显示器,在颜色再现性、电能消耗量、响应速度方面具有优点。

4.led通常制作于蓝宝石基板,有些情况下还制作于硅(silicon)基板,但欲制造tv、电子板之类的大型led显示器的情况下,通常可在制造安装有多个微led的显示板或显示器模块后组装这些显示板得到大型显示器。

5.韩国公开专利第10

‑

2018

‑

0053864号涉及微led显示器像素组件及其制造方法,公开没有tft背板而只是在常规基板工作的微led显示器。

技术实现要素:

6.技术问题

7.本发明旨在解决微led安装技术问题,提供用于电连接安装于基板上面的微led与配置于底面的驱动电路的显示板及其制造方法。

8.技术方案

9.根据本发明的例示性的一个实施例,显示板的制造方法,是用于微led显示器的显示板的制造方法包括提供基板、形成于所述基板的上面的多个微led、形成于所述基板的上面控制所述微led的转换电路、与所述转换电路的端部对应地形成于所述基板的上面一侧的多个上部电极、形成于所述基板的底面的驱动电路部、及与所述驱动电路部对应地形成于所述基板的底面一侧的多个下部电极的步骤、将形成有连接所述上部电极与所述下部电极的连接狭缝的第一掩模形成为经过所述基板的上面、侧面及底面的步骤、在形成有所述第一掩模的所述基板的外面形成金属薄膜的步骤、以及通过去除所述第一掩模在所述基板形成连接所述上部电极与所述下部电极的金属连接图案的步骤。

10.金属薄膜可通过溅射、化学气相沉积、脉冲激光沉积(pld;pulsed laser deposition)、电子光束沉积(e

‑

beam evaporation)、热沉积(thermal evaporation)或金属有机分子束外延(metal

‑

organic molecular beam epitaxy,mombe)形成,连接狭缝处的基板上不残留粘贴层,因此能够洁净地形成金属连接图案。

11.形成金属薄膜的步骤之前,还可以包括进一步地形成覆盖基板中与第一掩模对应

的区域以外的区域的第二掩模的步骤。在上述形成金属薄膜的方法中溅射等方法可在低气压状态下在基板全面形成金属薄膜,因此为了保护多个微led、转换电路、驱动电路部等而还可以形成第二掩模。

12.然而,不采用溅射而是采用能够选择性地形成金属薄膜的方法的情况下,例如采用喷墨印刷或冲压等在连接狭缝之间形成金属连接图案的情况下不必形成第二掩模。

13.但若形成第二掩模,第二掩模可在第一掩模形成之前、形成的同时或形成之后形成。

14.第一掩模可利用干膜光刻胶(dry film photoresist,dfr)膜之类的感光膜形成。利用感光膜的情况下,形成第一掩模的步骤按照图案化及膜附着的顺序可如下区分。

15.作为一例,在形成第一掩模的步骤,可以首先与连接狭缝对应地用正性光刻胶或负性光刻胶对感光膜曝光,从感光膜去除与连接狭缝对应的部分形成连接狭缝,将形成有连接狭缝的感光膜附着成经过基板的上面、侧面及底面以形成第一掩模。

16.作为另一例,在形成第一掩模的步骤,可首先将感光膜附着成经过基板的上面、侧面及底面,然后与连接狭缝对应地用正性光刻胶或负性光刻胶对感光膜曝光,从感光膜去除对应于连接狭缝的部分以形成连接狭缝。

17.可采用具有约5~100μm厚度的感光膜,通过去除感光膜形成金属连接图案后,还可以附着同时覆盖基板的上面、侧面及底面的保护膜。

18.根据本发明的例示性的一个实施例,利用微led的显示板包括基板、形成于基板的上面的多个微led、形成于基板的上面控制微led的转换电路、与转换电路的端部对应地形成于基板的上面一侧的多个上部电极、形成于基板的底面的驱动电路部、及与驱动电路部对应地形成于基板的底面一侧的多个下部电极,其特征在于包括经过基板的侧面连接上部电极与下部电极的多个金属连接图案,各金属连接图案包括对应于上部电极的第一端部及对应于各下部电极的第二端部,第一端部覆盖上部电极的上面,第二端部覆盖下部电极的底面。

19.其中,金属连接图案是用通过沉积等形成金属薄膜的过程形成,因此金属连接图案的第一端部与上部电极之间及第二端部与下部电极之间不存在粘贴层,可直接保持电接触。

20.并且,如上所述,金属连接图案可通过溅射、化学气相沉积、脉冲激光沉积(pld;pulsed laser deposition)、电子光束沉积(e

‑

beam evaporation)、热沉积(thermal evaporation)或金属有机分子束外延(mombe;metal

‑

organic molecular beam epitaxy)形成,基板为tft玻璃基板,基板上不直接形成通路孔(via hole),可形成为经过上面、侧面及底面。

21.技术效果

22.本发明的微led显示板能够解决安装数千万个微led的技术问题,通过沉积过程形成的金属连接图案迂回连接安装于基板上面的微led与配置于底面的驱动电路部,这些构成要素以微小的厚度紧贴形成于基板,能够提高作业精密度,相对来讲面电阻非常小,因此能够形成稳定的电连接。

23.显示板中上部电极与下部电极通过金属连接图案电连接,金属连接图案可经过基板的上面、侧面及底面贴紧基板几乎不凸出到外面。因此,无需为了电连接板的上下而在基

板直接形成孔,由于不仅能够形成多个金属连接图案,而且以最小程度的厚度贴紧基板直接形成,因此即使相互贴紧显示板也能够消除翘起的缝隙。

附图说明

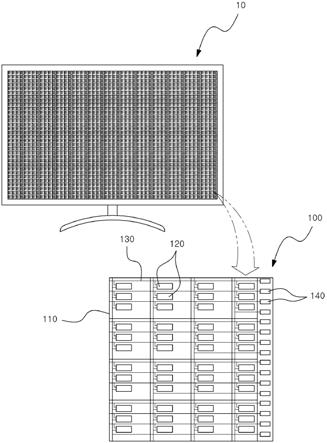

24.图1为用于说明本发明一个实施例的微led显示器及用于其组装的显示板的示意图;

25.图2为用于说明图1的微led显示板的剖面的示意图;

26.图3为用于说明用于制造本发明一个实施例的微led显示板的第一掩模的示意图;

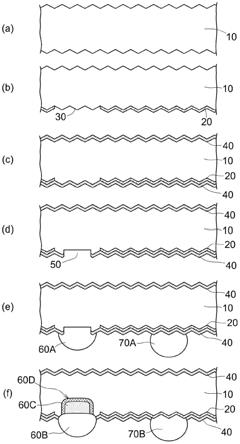

27.图4为图4为用于说明图3的第一掩模的形成过程的示意图;

28.图5为用于说明利用图3的第一掩模制造本发明一个实施例的微led显示板的过程的示意图。

具体实施方式

29.以下参见附图详细说明本发明的优选实施例,但本发明不受实施例的限定或限制。作为参考,本说明中相同的符号指代实质上相同的要素,在这种规则下可引用其他图中记载的内容进行说明,可能会省略判断认为本领域技术人员公知的内容或重复的内容。

30.图1为用于说明本发明一个实施例的微led显示器及用于其组装的显示板的示意图,图2为用于说明图1的微led显示板的剖面的示意图,图3为用于说明用于制造本发明一个实施例的微led显示板的第一掩模的示意图,图4为图4为用于说明图3的第一掩模的形成过程的示意图,图5为用于说明利用图3的第一掩模制造本发明一个实施例的微led显示板的过程的示意图。

31.参见图1至图5,本发明一个实施例的显示板100可应用于微led显示器10。通常uhd或4k级显示器可安装约2400万个led。但是将2400万个led安装于一个基板存在困难,可利用通过显示板将这些分成模块,挨个组装显示板100以制造一个显示器的方法。

32.作为一例,假设制造100英寸的uhd显示器时,可利用约260多个安装有led的10cm*10cm大小的显示板进行组装。并且,各显示板100可能需要安装约93,000多个微led。

33.参见图2,用于微led显示器10的显示板100可包括基板110、形成于基板110的上面的多个微led 120、形成于基板110的上面控制微led 120的转换电路130、与转换电路130的端部对应地形成于基板110的上面一侧的多个上部电极140、形成于基板110的底面的驱动电路部150、与驱动电路部150对应地形成于基板110的底面一侧的多个下部电极160、粘贴成贴紧基板110的一侧以电连接上部电极140与下部电极160的金属连接图案170。

34.基板110为玻璃基板,可与形成有tft的转换电路130一起形成,可利用非晶态硅、多晶硅、igzo等在基板110上形成电路。微led 120可通过焊接等工艺电气安装于这种转换电路130。

35.并且,形成于基板110的上部电极140或下部电极160可利用银浆、二硫化钼(mos2)、金属网或银纳米线形成,还可以利用omo(oxide

‑

metal

‑

oxide)等材料形成。

36.基板110的底面可设置有驱动电路部150。驱动电路部150用于控制安装于板的微led 120,可从微led显示器的中央处理部接收影像信号并传输到安装于该显示板100的微led 120。

37.显示板100中上部电极140与下部电极160通过金属连接图案170一对一电连接,金属连接图案170在基板110的一侧经过上面、侧面及底面直接形成于基板110的外面,能够保持以极薄的厚度贴紧的状态。因此,不必为了电连接板的上下而形成通路孔,金属连接图案170直接形成于基板110尽可能地贴紧粘贴,因此即使相互贴紧显示板100也能够消除翘起的缝隙或减到最小。

38.并且,如下所述,金属连接图案170通过沉积、溅射等方法直接形成,因此电极与连接图案之间不存在粘贴层,而且不必担心粘贴层产生的面电阻导致电连接不稳定。

39.并且金属连接图案170包括对应于各上部电极140的第一端部172及对应于各下部电极160的第二端部174,金属连接图案170可通过用于形成这些构成要素的第一掩模210直接形成于基板110。

40.参见图3及图4,用于在基板110形成金属连接图案170的第一掩模210可包括对应于金属连接图案170的连接狭缝212。

41.第一掩模210可利用干膜光刻胶(dry film photoresist,dfr)膜之类的感光膜200形成。感光膜可通过曝光选择性地形成对应于连接狭缝的图案,可利用曝光的部分与未曝光的部分选择性地去除对应于连接狭缝的图案形成第一掩模210。

42.第一掩模210可形成为对应于基板110的一侧面的长度,可包括微小设计的能够一对一连接上部电极140与下部电极160的连接狭缝212。本实施例中连接狭缝212可在将第一掩模210附着到基板110之前预先形成,但也可以先将感光膜附着到基板之后通过曝光工序去除对应于连接狭缝的部分。

43.参见图4,首先提供感光膜200(a)。可采用dfr膜作为感光膜200,可采用具有约5~100μm厚度的膜。之后与连接狭缝对应地用正性光刻胶或负性光刻胶对感光膜200曝光(b),从感光膜200去除对应于连接狭缝212的部分形成连接狭缝212,以形成对应于第一掩模210的膜。

44.参见图5,提供形成有连接狭缝212的第一掩模210(a),将第一掩模210附着成经过基板110的上面、侧面及底面(b)。在此,可排列使得连接狭缝212对应于上部电极140及下部电极160,上部电极140及下部电极160、连接这些电极的基板110的一部分可从第一掩模210露出。

45.第一掩模210在基板110的一侧可保持大致字形状的附着状态(c),为此可采用用于膜层压的现有或可替代的技术。

46.并且,可用第二掩模220掩蔽未被第一掩模210掩蔽的其余部分。这用于保护上述多个微led 120、转换电路130、驱动电路部150等,可通过整体层压膜或用掩蔽墨涂布前面形成。

47.形成有第一掩模210及第二掩模220的状态下,基板110可在沉积设备内经过溅射等过程。其结果,基板110的外面上可形成金属薄膜172(e)。

48.形成有金属薄膜的状态下利用丙酮等药品去除或剥离第一掩模210及第二掩模220等(f)。去除第一掩模210及第二掩模220后,金属薄膜的一部分残留于基板110可形成金属连接图案170,金属连接图案170可起到电连接上部电极140与下部电极160的优良电线图案的功能。

49.根据本实施例,形成金属连接图案170的过程中电极与金属连接图案170之间不残

留粘贴层,因此可保持低电阻,可形成洁净且牢固的电连接。

50.在本实施例中金属薄膜可通过溅射、化学气相沉积、脉冲激光沉积(pl d;pulsed laser deposition)、电子光束沉积(e

‑

beam evaporation)、热沉积(thermal evaporation)、金属有机分子束外延(mombe;metal

‑

organic molecular beam epitaxy)等方法形成。

51.虽未图示,但可在形成金属连接图案170后进一步地附着保护膜保护金属连接图案170。保护膜可采用聚氨酯之类的具有弹性的材料,可通过层压、涂布等多种方法形成。保护膜能够防止由于弹性而在膜与基板之间形成气泡,能够防止金属连接图案170由于外部冲击等而受损或断线。

52.如上所述,以上参见本发明的优选实施例进行了说明,但是本领域技术人员应理解可在不超出所附权利要求范围记载的本发明的思想及领域的范围内对本发明进行多种修正及变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。