放置超小型或超薄型分立组件

1.(本技术是申请日为2017年1月12日、申请号为2017800172387、发明名称为“放置超小型或超薄型分立组件”的申请的分案申请。)

技术领域

2.本发明通常涉及放置超小型或超薄型分立组件。

背景技术:

3.已知的组装工艺使用机器人取放系统、流体自组装系统、光辅助组装系统或其它系统来将物品从一个地方自动传送至另一个地方。

技术实现要素:

4.如2014年8月5日提交的美国申请62/033,595以及2015年8月4日提交的pct申请pct/us2015/043550中所公开地,设想了用于设置超小型或超薄型分立组件以容易在集成电路封装中进行取放的方法,上述两个文献的内容通过引用而并入于此。

5.在一方面,一种方法包括:切割晶片以形成分立组件;将所述分立组件传送至透明载体上,包括使所述分立组件附着至所述透明载体上的载体释放层;以及从所述透明载体释放所述分立组件中的一个分立组件,所述分立组件中的所述一个分立组件在释放之后沉积到装置基板上。

6.各实施例可以包括以下特征中的一个或多个特征。

7.所述方法包括:使所述晶片薄化至小于50μm的厚度。切割所述晶片包括:切割薄化后的晶片以形成所述分立组件。

8.切割所述晶片包括:使所述晶片附着至切割载体。将所述分立组件传送至所述透明载体上包括:将所述分立组件从所述切割载体传送至所述透明载体。所述切割载体包括切割带。

9.从所述透明载体释放所述分立组件中的一个分立组件包括:对所述透明载体上的载体释放层施加刺激。所述刺激包括紫外(uv)光。

10.所述透明载体对uv光至少部分透明。

11.所述载体释放层包括动态释放层(drl)。

12.使所述分立组件中的一个分立组件沉积到所述装置基板上包括:使所述分立组件中的一个分立组件沉积到所述装置基板的表面上所配置的附装元件上。所述附装元件包括可热固化材料。所述附装元件包括可uv固化材料。所述附装元件包括导电材料。所述方法包括:施加刺激以使所述附装元件固化。施加刺激以使所述附装元件固化使得所述分立组件电气连接至所述装置基板。

13.所述方法包括:使所述分立组件接合至所述装置基板。

14.所述方法包括:使所述晶片附装至操纵件基板以形成晶片操纵件组装件。使所述晶片附装至所述操纵件基板包括:将所述晶片附装至所述操纵件基板的表面上形成的操纵

件释放层。所述操纵件释放层包括热敏感材料。所述操纵件释放层包括紫外(uv)敏感材料。将所述晶片切割为分立组件包括:将所述晶片操纵件组装件切割为操纵件组装件,各操纵件组装件包括附装至该操纵件基板的相应部分的分立组件。将所述分立组件传送至所述透明载体上包括:将所述操纵件组装件传送至所述透明载体上。使所述分立组件中的一个分立组件沉积到所述装置基板上包括:使所述操纵件组装件中的一个操纵件组装件沉积到所述透明载体上。所述方法包括:从沉积到所述装置基板上的分立组件释放所述操纵件基板的相应部分。所述方法包括并发地进行如下步骤:从沉积到所述装置基板上的分立组件释放所述操纵件基板的相应部分;以及使所述分立组件接合至所述装置基板。所述方法包括:施加用于使(i)所述分立组件接合至所述装置基板以及使(ii)所述操纵件基板从所述分立组件释放的刺激。所述方法包括:施加用于使所述分立组件接合至所述装置基板的第一刺激以及用于使所述操纵件基板从所述分立组件释放的第二刺激。所述方法包括:使所述晶片薄化至小于50μm的厚度。所述方法包括:使薄化后的晶片附装至所述操纵件基板以形成所述晶片操纵件组装件。

15.各分立组件是超薄型的、超小型的、或者超薄型和超小型两者兼具。各分立组件具有小于或等于50μm的厚度。各分立组件具有小于或等于300μm/侧的最大长度。

16.在一方面,一种方法包括:从透明载体释放操纵件组装件,所述操纵件组装件在释放之后沉积到装置基板上,所述操纵件组装件包括可释放地附装至操纵件基板的分立组件,所述分立组件是超薄型的、超小型的、或者超薄型和超小型两者兼具。

17.各实施例可以包括以下特征中的一个或多个特征。

18.所述操纵件基板具有至少50μm的厚度。

19.所述方法包括:使所述操纵件组装件附装至所述透明载体。使所述操纵件组装件附装至所述透明载体包括:将所述操纵件组装件从切割载体传送至所述透明载体。

20.所述方法包括:使晶片附装至操纵件基板以形成晶片操纵件组装件,所述分立组件是在所述晶片上形成的。使所述晶片附装至所述操纵件基板包括:将所述晶片附装至所述操纵件基板的表面上形成的操纵件释放层。所述操纵件释放层包括热敏感材料。所述操纵件释放层包括uv敏感材料。所述方法包括:切割所述晶片操纵件组装件以形成操纵件组装件。所述方法包括:使所述操纵件组装件附装至所述透明载体。所述方法包括:使所述晶片薄化至小于50μm的厚度。所述方法包括:使薄化后的晶片附装至所述操纵件基板以形成晶片操纵件基板。所述方法包括:使所述晶片操纵件组装件附装至所述透明载体。所述方法包括:将附装至所述透明载体的晶片操纵件组装件切割为操纵件组装件。所述方法包括:部分地切割所述晶片操纵件组装件;包括切割通过所述晶片操纵件组装件的并非全部的厚度。使所述晶片操纵件组装件附装至所述透明载体包括:使部分切割的晶片操纵件组装件附装至所述透明载体。所述方法包括:将附装至所述透明载体的部分切割的晶片操纵件组装件切割为操纵件组装件。所述方法包括:使所述晶片薄化至小于50μm的厚度。所述方法包括:使薄化后的晶片附装至所述操纵件基板以形成所述晶片操纵件组装件。所述方法包括:使附装的晶片薄化至小于50μm的厚度。

21.所述透明载体对紫外光至少部分透明。所述透明载体包括玻璃。

22.从所述透明载体释放所述操纵件组装件包括:对配置在载体基板和所述操纵件组装件之间的动态释放层施加刺激。所述刺激包括紫外光。对所述动态释放层施加所述刺激

使得所述动态释放层从所述透明载体机械地释放所述操纵件组装件。

23.使所述操纵件组装件沉积到所述装置基板上包括:使所述操纵件组装件沉积到配置在所述装置基板上的附装元件上。所述附装元件包括可热固化材料。所述附装元件包括可uv固化材料。所述附装元件包括导电材料。所述方法包括:施加刺激以使所述附装元件固化。

24.所述方法包括:使所述分立组件接合至所述装置基板。所述方法包括:在使所述操纵件组装件沉积到所述装置基板上之后从所述分立组件释放所述操纵件基板。从所述分立组件释放所述操纵件基板包括:施加用以释放配置在所述操纵件基板和所述分立组件之间的操纵件释放层的刺激。所述方法包括并发地进行如下步骤:使所述晶片操纵件组装件接合至所述装置基板;以及从所述分立组件释放所述操纵件基板。所述方法包括:施加用于使(i)所述分立组件接合至所述装置基板、以及使(ii)所述操纵件基板从所述分立组件释放的刺激。所述方法包括:施加用于使所述分立组件接合至所述装置基板的第一刺激以及用于使所述操纵件基板从所述分立组件释放的第二刺激。

25.在一方面,一种设备包括:操纵件组装件,其附装至透明载体,所述操纵件组装件包括可释放地附装至操纵件基板的分立组件,所述分立组件是超薄型的、超小型的、或者超薄型和超小型两者兼具。

26.各实施例可以包括以下特征中的一个或多个特征。

27.所述设备包括:多个操纵件组装件,其附装至所述透明载体。

28.所述操纵件基板具有至少50μm的厚度。

29.所述透明载体对紫外光至少部分透明。

30.所述透明载体包括玻璃。

31.所述透明载体包括配置在所述透明载体的表面上的动态释放层,所述动态释放层被配置在所述透明载体和所述操纵件组装件之间。所述动态释放层被配置在所述透明载体和所述操纵件组装件之间。所述动态释放层对所施加的刺激进行机械响应。所施加的刺激包括紫外光。

32.所述操纵件基板包括所述操纵件基板的表面上所形成的操纵件释放层,所述操纵件释放层被配置在所述操纵件基板和所述分立组件之间。所述操纵件释放层包括热敏感材料。所述操纵件释放层包括uv敏感材料。

33.所述分立组件包括半导体基板上所形成的集成电路。

34.在一方面,一种设备包括:晶片操纵件组装件,其附装至透明载体,所述晶片操纵件组装件包括可释放地附装至操纵件基板的晶片,在所述晶片上形成分立组件,所述晶片操纵件组装件被配置为使得:(i)所述晶片上所形成的分立组件是超小型的、或者(ii)所述晶片是超薄型的、或者(i)和(ii)两者兼具。

35.各实施例可以包括以下特征中的一个或多个特征。

36.所述操纵件基板具有至少50μm的厚度。

37.所述透明载体对紫外光至少部分透明。

38.所述透明载体包括玻璃。

39.所述透明载体包括配置在所述透明载体的表面上的动态释放层,所述动态释放层被配置在所述透明载体和所述晶片操纵件组装件之间。所述动态释放层被配置在所述透明

载体和所述晶片操纵件组装件之间。所述动态释放层对所施加的刺激进行机械响应。所施加的刺激包括紫外光。

40.所述操纵件基板包括所述操纵件基板的表面上所形成的操纵件释放层,所述操纵件释放层被配置在所述操纵件基板和所述分立组件之间。所述操纵件释放层包括热敏感材料。所述操纵件释放层包括uv敏感材料。

41.所述晶片包括半导体晶片。

42.在一方面,一种方法包括:将包括分立组件的组装件嵌入可流动材料中,所述组装件包括附装至第一操纵件基板的分立组件;以及使嵌入的分立组件薄化至小于50μm的厚度。

43.各实施例可以包括以下特征中的一个或多个特征。

44.包括分立组件的组装件包括操纵件组装件。

45.使所述组装件嵌入所述可流动材料中包括:使可流动材料的层配置到所述第一操纵件基板的表面上。

46.使所述组装件嵌入所述可流动材料中包括:使第二操纵件基板配置到所述第一操纵件基板的表面上,所述组装件被配置在所述第一操纵件基板的表面上,所述可流动材料的层被配置在所述第二操纵件基板的表面上。使所述第二操纵件基板配置到所述第一操纵件基板的表面上包括:使被配置在所述第二操纵件基板的表面上的可流动材料的层与所述第一操纵件基板的表面接触。使所述组装件嵌入所述可流动材料中包括:使所述可流动材料的层流动。使所述可流动材料的层流动包括:使所述可流动材料的层暴露于紫外光即uv光。使所述可流动材料的层流动包括:使所述可流动材料的层暴露于热刺激。所述第二操纵件基板对uv光至少部分透明。所述第二操纵件基板包括玻璃。所述方法包括:移除所述第二操纵件基板。

47.所述可流动材料包括光致抗蚀剂。

48.所述方法包括:在使嵌入的分立组件薄化之后移除所述可流动材料。所述第一操纵件基板包括透明载体。所述方法包括:将薄化后的分立组件从所述透明载体传送至装置基板。

49.所述方法包括:将薄化后的分立组件传送至第三操纵件基板。将薄化后的分立组件传送至所述第三操纵件基板包括:使薄化后的分立组件附装至配置在所述第三操纵件基板的表面上的操纵件释放层。将薄化后的分立组件传送至所述第三操纵件基板包括:释放被配置在所述分立组件和所述第一操纵件基板之间的操纵件释放层。释放所述操纵件释放层包括:对所述释放层施加刺激。所述刺激包括uv光。所述刺激包括热刺激。所述方法包括:切割所述第三操纵件基板以形成包括附装至所述第三操纵件基板的相应部分的薄化后的分立组件的操纵件组装件。切割所述第三操纵件基板包括:切割所述第三操纵件基板以及配置在所述第三操纵件基板的表面上的操纵件释放层,所形成的操纵件组装件包括附装至配置在所述第三操纵件基板的相应部分上的操纵件释放层的薄化后的分立组件。所述方法包括:将所述操纵件组装件传送至装置基板。所述方法包括:使用取放方法将所述操纵件组装件传送至所述装置基板。所述方法包括:将所述操纵件组装件传送至透明载体。将所述操纵件组装件传送至所述透明载体包括:使所述操纵件组装件附着至配置在所述透明载体上的载体释放层。所述方法包括:将所述操纵件组装件从所述透明载体传送至装置基板。

50.所述方法包括:使所述分立组件附装至所述第一操纵件基板。

51.所述方法包括:使所述分立组件附装至配置在所述第一操纵件基板的表面上的操纵件释放层。所述方法包括:使用取放方法来使所述分立组件附装至所述第一操纵件基板。所述方法包括:使所述分立组件附装至所述第一操纵件基板。所述分立组件中的至少一个分立组件与所述分立组件中的其它分立组件中的各分立组件不同。

52.在一方面,一种方法包括:使第一基板暴露于第一刺激,所述第一基板与附着至所述第一基板的分立组件之间的附着性响应于所述第一刺激而降低;将所述分立组件从所述第一基板传送至第二基板;以及使所述第二基板暴露于第二刺激,所述第一基板与所述分立组件之间的附着性响应于所述第二刺激而降低。

53.各实施例可以包括以下特征中的一个或多个特征。

54.所述方法包括:使晶片附装至所述第一基板,所述分立组件是在所述晶片上形成的。所述方法包括:切割附装至所述第一基板的晶片,以形成所述分立组件。使晶片附装至所述第一基板包括:使晶片操纵件组装件附装至所述第一基板,所述晶片操纵件组装件包括附装至操纵件基板的晶片。所述方法包括:切割附装至所述第一基板的晶片操纵件组装件以形成操纵件组装件,各操纵件组装件包括分立组件以及所述操纵件基板的相应部分。

55.所述第一基板包括切割带。

56.使所述第一基板暴露于第一刺激包括:使所述第一基板暴露于紫外光。使所述第一基板暴露于第一刺激包括:使所述第一基板暴露于热。使所述第二基板暴露于第二刺激包括:使所述第二基板暴露于紫外光。使所述第二基板暴露于第二刺激包括:使所述第二基板暴露于热。

57.所述方法包括:将所述分立组件从所述第二基板传送至透明载体。

58.所述第二基板包括配置在真空卡盘上的带。所述方法包括:对所述真空卡盘施加真空,所施加的真空确保使所述带固定至所述真空卡盘。

59.在一方面,一种方法包括:对附装至透明载体上所配置的释放层的晶片进行切割,以形成分立组件;以及使所述释放层暴露于刺激,所述释放层与所述分立组件之间的附着性响应于所述刺激而降低。

60.各实施例可以包括以下特征中的一个或多个特征。

61.使所述释放层暴露于刺激包括:使所述释放层暴露于热。使所述释放层暴露于刺激包括:使所述释放层暴露于紫外光。

62.在暴露于所述刺激之后的所述释放层和所述分立组件之间的附着性足以使所述分立组件附着至所述释放层。

63.所述释放层包括附着层和动态释放层。暴露于所述刺激使得所述附着层的附着性降低。所述方法包括:使所述释放层暴露于第二刺激,所述动态释放层对所述第二刺激进行机械响应。在所述释放层暴露于所述第二刺激时,将所述分立组件中的一个或多个分立组件传送至装置基板。

64.切割所述晶片包括:切割晶片操纵件组装件以形成操纵件组装件,所述晶片操纵件组装件包括附装至操纵件基板的晶片,各操纵件组装件包括所述分立组件中的一个分立组件以及所述操纵件基板的相应部分。

65.在一方面,一种方法包括:通过降低过渡操纵件上的释放层与分立组件之间的附

着性来从所述释放层释放所述分立组件,所述降低包括施加刺激以引起所述释放层的表面形态的变化。

66.各实施例可以包括以下特征中的一个或多个特征。

67.改变所述释放层的表面形态包括使所述表面起泡。所述刺激包括热或光。

68.在一方面,一种方法包括:通过降低过渡操纵件上的释放层与分立组件之间的附着性来从所述释放层释放所述分立组件,所述降低包括施加刺激以引起所述释放层的至少一部分的相变。

69.各实施例可以包括以下特征中的一个或多个特征。

70.所述相变包括从固体到液体的转变、或从固体到气体的转变、或这两者。所述刺激包括热或压力或这两者。

71.在一方面,一种方法包括:通过降低过渡操纵件上的释放层与分立组件之间的附着性来从所述释放层释放所述分立组件,所述降低包括施加刺激以改变所述释放层的至少一部分的化学结构或化学组成或这两者。

72.各实施例可以包括以下特征中的一个或多个特征。

73.所述释放层的该部分经历热分解。所述释放层的该部分经历光降解。

74.在一方面,一种方法包括:通过降低过渡操纵件上的释放层与分立组件之间的附着性来从所述释放层释放所述分立组件,附着性降低之后的附着性的恢复被阻止、抑制或延迟。

75.在一方面,一种方法包括:通过降低过渡操纵件上的释放层与分立组件之间的附着性来从所述释放层释放所述分立组件,所述释放包括释放所述分立组件而在该释放之后在所述分立组件上不留下来自所述释放层的残余物。

76.在一方面,一种方法包括:从过渡操纵件的释放层释放分立组件,并使所述分立组件和操纵件基板沉积,所述释放层在所述释放之前具有小于10μm的厚度。

77.各实施例可以包括以下特征中的一个或多个特征。

78.所述释放层包括单个层。

79.所述释放层包括第一层和第二层。所述释放层包括附装至所述操纵件的第一层以及被定向用于分立组件沉积的第二层。所述第二层与所述第一层平行。所述第二层是uv敏感的。所述第二层是热敏感的。所述第一层是永久性附着剂。所述第二层的热敏感性响应于热能的施加引起附着强度的降低。所述第二层的热敏感性响应于热能的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的降低。

80.所述方法包括:传送所述操纵件基板上的分立组件以与装置基板接触。所述方法包括:从所述操纵件基板释放所述分立组件以使所述分立组件沉积到所述装置基板上。使所述分立组件沉积到所述装置基板上包括:使所述分立组件接合至所述装置基板。从所述操纵件释放所述分立组件与使所述分立组件接合至所述装置基板同时进行。响应于使所述分立组件接合至所述装置基板而从所述操纵件释放所述分立组件。使所述分立组件接合至所述装置基板引起从所述操纵件释放所述分立组件。在使所述分立组件接合至所述装置基板之后完成从所述操纵件释放所述分立组件。通过与所述装置基板的接合来从所述操纵件释放所述分立组件。所述接合还包括传递热能或uv光或这两者以使所述分立组件与所述基

板接合并且从所述操纵件释放所述分立组件。在从所述操纵件基板释放所述分立组件时,所述操纵件基板保持与所述装置基板的接触。所述方法包括:从所述分立组件移除所述操纵件基板。移除所述操纵件基板包括施加以下各项至少之一:刷子、叶片、压缩空气、真空力、振动、或重力、或它们中的两个或更多个的任意组合。

81.所述操纵件基板包括介于49~801微米之间的厚度。所述操纵件基板包括介于100~800微米之间的厚度。所述操纵件基板包括介于300~800微米之间的厚度。所述操纵件基板包括长度为400~600微米的至少一侧。

82.在一方面,一种设备包括:分立组件,其经由释放层而附装至过渡操纵件,所述释放层被配置为响应于所施加的刺激而经历表面形态的变化。

83.各实施例可以包括以下特征中的一个或多个特征。

84.所述表面形态的变化包括气泡。所述表面形态的变化包括跨所述释放层的表面的多个气泡。

85.在一方面,一种设备包括:分立组件,其经由释放层而附装至过渡操纵件,所述释放层的至少一部分被配置为响应于所施加的刺激而经历相变。

86.各实施例可以包括以下特征中的一个或多个特征。

87.所述相变包括从固体到液体的转变、或从固体到气体的转变、或这两者。

88.在一方面,一种设备包括:分立组件,其经由释放层而附装至过渡操纵件,所述释放层的至少一部分被配置为响应于所施加的刺激而经历化学结构或化学组成或这两者的变化。

89.各实施例可以包括以下特征中的一个或多个特征。

90.所述变化包括热分解。所述变化包括光降解。

91.在一方面,一种设备包括:分立组件,其经由释放层而附装至过渡操纵件;所述释放层被配置成在所述释放层和所述分立组件之间的附着性降低之后,阻止、抑制或延迟所述释放层的附着性的恢复。

92.在一方面,一种设备包括:分立组件,其经由释放层而附装至过渡操纵件,所述释放层具有小于10μm的厚度。

93.一般来说,在一方面,一种方法包括:从载体释放分立组件并使分立组件沉积在操纵件基板上,所述分立组件具有超薄型、超小型、或者超薄型且超小型的结构,所述操纵件基板具有至少50微米的厚度、以及至少300微米的至少一侧的长度。

94.实现可以包括以下特征中的任意两个或更多个中的一个或组合。所述方法还可以包括:使释放层附装至操纵件基板,使得分立组件可释放地附装至释放层。所述释放层是热敏感材料。所述释放层是紫外(“uv”)光敏感材料。所述释放层包括第一层和第二层。所述第一层附装至所述操纵件,并且所述第二层被定向用于分立组件沉积。所述第二层与所述第一层平行。所述第二层是uv敏感的。所述第二层是热敏感的。所述第一层是永久性附着剂。所述第二层的热敏感性响应于热能的施加引起附着强度的降低。所述第二层的热敏感性响应于热能的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高,或者响应于uv光的施加引起附着强度的降低。所述方法包括:传送所述操纵件基板上的分立组件以与装置基板接触。所述方法包括:从所述操纵件基板释放所述分立组件以使所述分立组件沉积到所述装置基板上。使所述分立组件沉积到所述装置基板上包括:使所述

分立组件接合至所述装置基板。从所述操纵件释放所述分立组件与使所述分立组件接合至所述装置基板同时进行。响应于使所述分立组件接合至所述装置基板而从所述操纵件释放所述分立组件。使所述分立组件接合至所述装置基板引起从所述操纵件释放所述分立组件。在使所述分立组件接合至所述装置基板之后完成从所述操纵件释放所述分立组件。通过与所述装置基板的接合来从所述操纵件释放所述分立组件。接合还包括传递热能或uv光能或这两者以使所述分立组件与所述基板接合并且从所述操纵件释放所述分立组件。在从所述分立组件释放所述操纵件基板时,所述操纵件基板保持与所述装置基板的接触。所述方法还包括:从所述分立组件移除所述操纵件基板。移除所述操纵件基板可以包括施加以下各项至少之一:刷子、叶片、压缩空气、真空力、振动、或重力、或它们中的两个或更多个的任意组合。所述操纵件基板包括介于49~801微米、100~800微米和/或300~800微米之间的厚度。所述操纵件基板包括长度为400~600微米的至少一侧。

95.一般来说,在一方面,一种设备包括:分立组件,其具有超薄型、超小型、或者超薄型且超小型的结构;以及操纵件基板,其可释放地附装至所述分立组件,所述操纵件和所述分立组件具有比所述分立组件更厚且更宽的结构。

96.实现可以包括以下特征中的任意两个或更多个中的一个或组合。所述设备还包括:释放层,其附装至所述操纵件基板,使得所述分立组件可释放地附装至所述释放层。所述释放层是热敏感材料。所述释放层是紫外光敏感材料。所述释放层包括第一层和第二层。所述释放层包括附装至所述操纵件的第一层以及被定向用于分立组件沉积的第二层。所述第二层与所述第一层平行。所述第二层是uv敏感的。所述第二层是热敏感的。所述第一层是敏感的永久性附着剂。所述第二层的热敏感性响应于热超过附着剂的热参数引起附着强度的降低。所述第二层的热敏感性响应于热超过附着剂的热参数引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的降低。所述操纵件基板包括介于49~801微米之间的厚度。所述操纵件基板包括长度为100~800微米的至少一侧。所述操纵件基板包括长度为300~800微米的至少一侧。所述操纵件基板包括长度为400~600微米的至少一侧。

97.一般来说,在一方面,一种方法包括:施加工艺步骤,以使超薄型、超小型、或者超薄型且超小型的分立组件的表面与超薄型且超小型分立组件要附装至的基板之间的材料改变为该材料将超薄型且超小型分立组件保持在基板上的状态。该工艺步骤同时使得用于将超薄型且超小型分立组件的相对侧表面暂时保持在取放工具的卡盘正保持的操纵件上的材料改变为该材料不再将超薄型且超小型分立组件保持在操纵件上的状态。引起状态变化的方法包括传递热能、uv光、或这两者。用于将所述分立组件的相对侧表面暂时保持在操纵件基板上的材料包括释放层,该释放层包括第一层和第二层。用于将所述分立组件的相对侧表面暂时保持在操纵件基板上的材料包括释放层,该释放层包括附装至所述操纵件的第一层以及用于暂时保持所述分立组件的第二层。所述释放层是热敏感材料。所述释放层是uv光敏感材料。所述第二层与所述第一层平行。所述第一层是永久性附着剂,并且所述第二层是热敏感的。所述第二层的热敏感性响应于热能的施加引起附着强度的降低。所述第二层的热敏感性响应于热能的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的降低。所述操纵件包括介于49~801微米之间的厚度。所述操纵件包括长度为100~600微米的至少一侧。所述操纵

件包括长度为300~800微米的至少一侧。所述操纵件包括长度为400~600微米的至少一侧。

98.一般来说,在一方面,一种方法包括:使超薄型晶片沉积到操纵件基板上;以及从所述超薄型晶片释放分立组件,所述分立组件具有超薄型结构,所述操纵件基板具有至少50微米的厚度。

99.实现可以包括以下特征中的任意两个或更多个中的一个或组合。

100.所述方法还包括:使释放层附装至操纵件基板,使得所述超薄型晶片可释放地附装至所述释放层。释放所述分立组件包括:切割所述超薄型晶片。切割所述超薄型晶片还包括:切割所述操纵件基板以形成切割后操纵件基板,使得所述分立组件可释放地附装至所述操纵件基板。所述分立组件的大小被设计为覆盖所述切割后操纵件基板的表面。所述释放层是热敏感材料。所述释放层是紫外光敏感材料。所述释放层包括第一层和第二层。所述释放层包括附装至所述操纵件的第一层以及被定向用于分立组件沉积的第二层。所述第二层与所述第一层平行。所述第二层是uv敏感的。所述第二层是热敏感的。所述第一层是永久性附着剂。所述第二层的热敏感性响应于热能的施加引起附着强度的降低。所述第二层的热敏感性响应于热能的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的降低。所述方法还包括:传送所述操纵件基板上的分立组件以与装置基板接触。所述方法还包括:从所述操纵件基板释放所述分立组件以使所述分立组件沉积到所述装置基板上。使所述分立组件沉积到所述装置基板上包括:使所述分立组件接合至所述装置基板。从所述操纵件释放所述分立组件与使所述分立组件接合至所述装置基板同时进行。响应于使所述分立组件接合至所述装置基板而从所述操纵件释放所述分立组件。使所述分立组件接合至所述装置基板引起从所述操纵件释放所述分立组件。在使所述分立组件接合至所述装置基板之后完成从所述操纵件释放所述分立组件。通过与所述装置基板的接合来从所述操纵件释放所述分立组件。所述接合还包括传递热能或uv光或这两者以使所述分立组件与所述基板接合并且从所述操纵件释放所述分立组件。所述操纵件基板包括介于49~801微米之间的厚度。在从所述分立组件释放所述操纵件基板时,所述操纵件基板保持与所述装置基板的接触。所述方法还包括:从所述分立组件移除所述操纵件基板。移除所述操纵件基板可以包括施加以下各项至少之一:刷子、叶片、压缩空气、真空力、振动、液体喷射、静电力、电磁力或重力、或它们中的两个或更多个的任意组合。所述操纵件包括长度为100~600微米的至少一侧。所述操纵件包括长度为300~800微米的至少一侧。所述操纵件包括长度为400~600微米的至少一侧。

101.一般来说,在一方面,一种设备包括:分立组件,其具有超薄型结构;以及操纵件基板,其可释放地附装至所述分立组件,所述操纵件和所述分立组件具有比所述分立组件更厚的结构。

102.实现可以包括以下特征中的任意两个或更多个中的一个或组合。所述设备还包括:释放层,其附装至所述操纵件基板,使得所述分立组件可释放地附装至所述释放层。所述释放层是热敏感材料。所述释放层是紫外光敏感材料。所述释放层包括第一层和第二层。所述释放层包括附装至所述操纵件的第一层以及被定向用于分立组件沉积的第二层。所述第二层与所述第一层平行。所述第二层是uv敏感的。所述第二层是热敏感的。所述第一层是敏感的永久性附着剂。所述第二层的热敏感性响应于热超过附着剂的热参数引起附着强度

的降低。所述第二层的热敏感性响应于热超过附着剂的热参数引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的降低。所述操纵件基板包括介于49~801微米之间的厚度。所述操纵件基板包括长度为100~800微米的至少一侧。所述操纵件基板包括长度为300~800微米的至少一侧。所述操纵件基板包括长度为400~600微米的至少一侧。

103.一般来说,在一方面,一种方法包括:施加工艺步骤,以使超薄型分立组件的表面与超薄型分立组件要附装至的基板之间的材料改变为该材料将所述分立组件保持在基板上的状态。该工艺步骤同时使得用于将超薄型分立组件的相对侧表面暂时保持在取放工具的卡盘正保持的操纵件上的材料改变为材料不再将所述分立组件保持在操纵件上的状态。

104.实现可以包括以下特征中的任意两个或更多个中的一个或组合。引起状态变化的方法包括传递热能、uv光、或这两者。用于将所述分立组件的相对侧表面暂时保持在操纵件基板上的材料包括释放层,该释放层包括第一层和第二层。用于将所述分立组件的相对侧表面暂时保持在操纵件基板上的材料包括释放层,该释放层包括附装至所述操纵件的第一层以及用于暂时保持所述分立组件的第二层。所述释放层是热敏感材料。所述释放层是uv光敏感材料。所述第二层与所述第一层平行。所述第一层是永久性附着剂,并且所述第二层是热敏感的。所述第二层是uv敏感的。所述第二层是热敏感的。所述第二层的热敏感性响应于热能的施加引起附着强度的降低。所述第二层的热敏感性响应于热能的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的降低。所述操纵件包括介于49~801微米之间的厚度。所述操纵件包括长度为100~600微米的至少一侧。所述操纵件包括长度为300~800微米的至少一侧。所述操纵件包括长度为400~600微米的至少一侧。

105.一般来说,在一方面,一种方法包括:使用可释放层来将操纵件基板附装至分立组件;以及在所述操纵件基板附装至所述分立组件时,使用工具来保持该操纵件基板并使所述分立组件与所述装置基板上的附着层相接触。所述方法还包括:使可释放层从所述分立组件释放所述操纵件基板,并且使所述分立组件在附着层处附装至所述装置基板;以及在所述操纵件基板通过所释放的可释放层来保持与所述分立组件的接触时,从所述操纵件基板撤走所述工具。

106.实现可以包括以下特征中的任意两个或更多个中的一个或组合。

107.所述方法包括:解除所述操纵件基板与所述分立元件的接触。解除所述操纵件基板与所述分立元件的接触包括施加以下项中的至少一个或者这些项中的两个或更多个的任意组合:刷子、叶片、压缩空气、真空力、振动、或重力。所述可释放层是热敏感材料。所述可释放层是紫外光敏感材料。所述可释放层包括第一层和第二层。所述可释放层包括附装至所述操纵件的第一层以及被定向用于分立组件沉积的第二层。所述第二层与所述第一层平行。所述第二层是uv敏感的。所述第二层是热敏感的。所述第一层是永久性附着剂。所述第二层的热敏感性响应于热能的施加引起附着强度的降低。所述第二层的热敏感性响应于热能的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的提高。uv光敏感性响应于uv光的施加引起附着强度的降低。从所述操纵件释放所述分立组件与使所述分立组件附装至所述装置基板同时进行。响应于使所述分立组件附装至所述装置基板而从所述操纵件释放所述分立组件。使所述分立组件附装至所述装置基板引起从所述操纵件

释放所述分立组件。在使所述分立组件附装至所述装置基板之后完成从所述操纵件释放所述分立组件。通过使所述分立组件附装至所述装置基板来从所述操纵件释放所述分立组件。

108.除了其他方面,这里描述了用以封装包括集成电路的超小型和/或超薄型分立组件(例如,超小型和/或超薄型半导体裸片)的新方法,其中所述集成电路暂时附装至操纵件基板,使得所得到的组装件与标准电子器件封装设备(例如,取放裸片接合器或其它芯片组装设备)兼容。除了其他方面,这里所述的方法和产品可能相对简单、便宜、有效、且与当前系统兼容。在这方面,这些方法和产品将开辟新市场并扩大当前的技术市场(包括低成本电子装置)。

109.概括地使用术语“分立组件”以例如包括要成为产品或电子装置(例如,电子的、机电的、或光电的组件、模块或系统)的一部分的任意单元,例如在半导体材料的一部分上形成有电路的任意半导体材料。

110.概括地使用术语“装置基板”以例如包括将接收分立组件或者组装分立组件的任何物体,例如高级组装件(例如,产品或电子器件、电子的、机电的、或光电的组件或系统)。在一些示例中,装置基板可以是柔性有机基板。

111.概括地使用术语“操纵件”、“操纵件基板”、“过渡操纵件”或“过渡操纵件基板”以例如包括任何刚性基板(诸如空白硅晶片、玻璃或陶瓷基板、或者由刚性聚合物或复合材料制成的基板),其厚度或刚性或这两者超过分立组件的厚度或刚性或这两者,以暂时用于将分立组件传送至装置基板以及/或者暂时用于制成一个或多个分立组件。

112.概括地使用术语“载体”或“载体基板”以例如包括包含一个或多个分立组件(例如制造商所组装的分立组件的集合)的任何材料,诸如包括一个或多个半导体裸片的晶片等。

113.概括地使用术语“透明载体”以例如包括分立组件经由载体释放层而附装至的、并且对于紫外、可见、或红外电磁波谱的至少一些波长至少部分透明的任何材料,诸如玻璃或透明聚合物等。

114.关于分立组件,概括地使用术语“超薄型”以例如包括具有与一般取放技术不兼容的厚度(例如,具有小于或等于50μm的厚度)的分立组件。

115.关于分立组件,概括地使用术语“超小型”以例如包括具有与一般取放技术不兼容的大小(例如,具有小于或等于300μm/侧的最大长度)的分立组件。

116.关于晶片,概括地使用术语“超薄型”以例如包括具有小于或等于50μm的最大厚度的半导体晶片。

117.这些和其他方面、特征、实现方式和优点可以被表达为用于进行功能的方法、设备、系统、组件、手段或步骤,并且以其他方式,可以被表达为这些方法、设备、系统、组件、手段或步骤的组合。

118.根据以下描述以及权利要求,这些或其他方面、特征、实现方式和优点将变得清楚。

附图说明

119.图1a和1b是装置基板上的分立组件的图。

120.图2是包括超小且超薄型裸露分立组件的操纵件组装件和操纵件基板的示意侧视

图。

121.图3是包括超小且超薄型裸露分立组件的操纵件组装件和操纵件基板的示意侧视图。

122.图4是包括超薄型裸露分立组件的操纵件组装件和操纵件基板的示意侧视图。

123.图5是流程图。

124.图6a和6b是晶片薄化的图。

125.图7是安装在操纵件基板上的超薄型晶片的图。

126.图8a和8b是超薄型晶片切割的图。

127.图9~13是切割后超薄型晶片传送的图。

128.图14是分立组件的取放组装的图。

129.图15是用于传送超薄型或超小型或两者兼具的分立组件的激光辅助无接触方法的图。

130.图16是示出使用图2的操纵件组装件的分立组件封装工艺的示例的示意图。超小且超薄型裸露分立组件的有源层背向装置基板。

131.图17是操纵件基板在与分立组件附装之前的示意侧视图。

132.图18是传送组装件和装置基板组装件的示意侧视图。

133.图19是示出使用图2的操纵件组装件的分立组件封装工艺的另一示例的示意图。超小且超薄型裸露分立组件的有源层背向装置基板。

134.图20是操纵件基板在与分立组件附装之前的示意侧视图。

135.图21是多操纵件基板组装件的示意侧视图。

136.图22是示出使用图3的操纵件组装件的分立组件封装工艺的示例的示意图。超小且超薄型裸露分立组件的有源层面向装置基板。

137.图23是传送组装件和装置基板组装件的示意侧视图。

138.图24是操纵件基板在与分立组件附装之前的示意侧视图。

139.图25是示出使用图4的操纵件组装件的分立组件封装工艺的示例的示意图。超薄型裸露分立组件的有源层面向装置基板。

140.图26是传送组装件和装置基板组装件的示意侧视图。

141.图27~图30是工艺的流程图。

142.图31是示出与图25的分立组件封装工艺一起使用的工艺的示例的示意图。

143.图32是工艺的流程图。

具体实施方式

144.除了其他方面,这里描述了用以封装高柔性和/或微小(例如,不易察觉的)分立组件的新方式。例如,分立组件可以是包括集成电路的半导体裸片。这种柔性且不易察觉的分立组件是超薄型和/或超小型的,并且提供了对宽范围的应用有益的柔性和低成本,但是当前与传统封装技术(例如,取放设备)也不兼容。除了其他方面,对这里所述的方法和产品进行优化以结合传统取放设备来处理这种超薄型和/或超小型分立组件。在这方面,这些方法和产品可以在支持比利用传统的分立组件和取放设备可能实现的封装速率更高的封装速率的同时降低电子产品的生产成本。

145.根据一系列工艺步骤来封装分立组件,各工艺步骤具有一个或多个可能的方法。可以在混合匹配方案中组合这些方法,以获得用于封装超小型或超薄型分立组件的多种工艺。在这些工艺中的一些工艺中,分立组件暂时附装至操纵件基板,使得所得到的组装件与诸如取放裸片接合器或其它芯片组装设备等的标准电子器件封装设备兼容。在这些工艺中的一些工艺中,使用激光辅助无接触传送方法来传送与标准电子器件封装设备不兼容的分立组件。除了其他方面,这里所述的方法和产品可能相对简单、便宜、有效,且与当前系统兼容。在这方面,这些方法和产品将开辟新市场并扩大当前的技术市场(包括低成本电子装置)。

146.这里所述的工艺可以实现超小型或超薄型或两者兼具的分立组件(例如,对于标准集成电路封装设备或方法而言太薄或太小或两者兼具的分立组件)的封装。分立组件被形成为例如具有50μm或更小、40μm或更小、30μm或更小、25μm或更小、20μm或更小、10μm或更小、以及5μm或更小的最大厚度的超薄型、例如具有小于或等于300μm/侧、250μm/侧、200μm/侧、150μm/侧、以及100μm/侧的最大长度或宽度尺寸的超小型、或者超薄型和超小型这两者兼具。如此,分立组件的尺寸促进了诸如机械取放系统等的当前的大规模集成电路封装技术的发展,在并非完全无法封装分立组件或相似大小的分立组件的情况下,则这些封装技术例如由于物理限制、过高成本、低效率和/或低生产率而无效。

147.参考图1a,这里所述的一个或多个工艺可以用于将超薄型或超小型或两者兼具的分立组件10定位在装置基板12上以封装到电子装置中。装置基板12可以是与诸如印刷电路板、塑料外壳、陶瓷基板、柔性电路或其它装置基板等的集成电路封装兼容的基板。分立组件10可以经由诸如(后述的)固化的导电或非导电附着剂等的附装元件14来与装置基板12进行机械接合、电气连接或这两者。

148.分立组件10包括形成一个或多个集成电路装置的有源层102。在一些示例中,有源层102可以包括钝化层(未示出)。在图1a的示例中,分立组件10定位在装置基板12上,使得分立组件10的有源层102被定向成远离装置基板12(有时称为“面朝上”位置)。在以面朝上位置定位在装置基板12上的情况下,分立组件10可以使用诸如引线接合、带式自动接合(tab)、丝网印刷、直写等的方法或其它方法而电气连接至装置基板12上的其它组件。分立组件的背面使用诸如低共熔合金、焊接剂、诸如导电或非导电环氧树脂等的附着剂、聚酰胺、或其它材料或方法等的方法而接合至装置基板。

149.参考图1b,在一些示例中,这里所述的一个或多个工艺可以用于将分立组件10定位在装置基板12上,使得该分立组件10的有源层102被定向成朝向装置基板12(有时称为“面朝下”位置或“倒装芯片”结构)。在以倒装芯片结构进行封装的情况下,分立组件可以使用诸如导电附着剂或焊接剂等的倒装芯片组装方法而电气连接至装置基板上的其它组件。

150.如图2和3所示,在一些示例中,操作包括分立组件10和操纵件基板108的操纵件组装件100以将分立组件10定位到装置基板上。分立组件10包括有源层102,其中有源层102包括集成电路装置。有源层102还可以包括钝化层(未示出)。分立组件10经由到操纵件释放层105的附装而可释放地附装至操纵件基板108,其中操纵件释放层105具有暴露于分立组件10的第一表面104以及暴露于操纵件基板108的第二表面106。以下更详细地讨论了操纵件释放层105。

151.在图2中,分立组件10被定向成有源层102面向操纵件基板108。这种结构在分立组

件预期以面朝上位置定位在装置基板上、并且使用这种连接通常所用的手段和材料(例如,引线接合、带式自动接合(tab)、丝网印刷、直写)或其它方法而电气连接至装置基板上的其它组件的情况下是有利的。分立组件的背面使用这种附装通常所用的手段和材料(例如,利用低共熔合金、焊接剂、诸如导电或非导电环氧树脂等的附着剂、聚酰胺、或其它合适材料和方法的接合)而接合至装置基板。

152.如下所述的集成封装方法可选地能够生产具有可选有源层定向的分立组件。例如,如图3所示,操纵件组装件101可以包括具有被暴露或定向成远离操纵件基板108的有源层102的分立组件10。这种定向在分立组件10预期使用被称为倒装芯片组装的方法而电气连接至例如装置基板上的导体等的组件(诸如图24所示的组件等)的情况下是有利的。

153.在一些实现中,操纵件基板108(例如,空白硅晶片、玻璃、陶瓷或其它无机或有机物质)延伸超出分立组件10,并且其大小和结构被设计为与当前取放系统兼容。在一些情况下,一个或多个电路放置在超大型操纵件基板上,并且各个操纵件被切割成一定大小。一般地,操纵件基板108可以具有大于或等于300μm/侧(优选为400~600μm/侧)的长度、以及超过50μm的厚度(例如,大于50μm且介于100~800μm之间的厚度)。在这些情况下,虽然取放系统可能无法有效地传送分立组件10,但该取放系统将能够传送分立组件10,只要该分立组件10附装至大小和结构被充分设计的操纵件基板即可。然而,如此,取放系统的标准部署手段(例如,不存在真空力)不能够仅释放分立组件,而是将释放操纵件和分立组件的组装件。然而,除了其它优点,附装部件的特征及其彼此的相对关系(特别是分立组件、操纵件基板和装置基板之间的相对关系)是可选择的且可定制的,以在取放系统保持对操纵件基板的控制的同时从该操纵件基板释放分立组件并将其附装至装置基板。

154.在一些实现中,分立组件30可以具有一定大小、但依然太薄而不能与当前封装技术兼容。在这些情况下,如图4所示,操纵件组装件103可以包括附装至操纵件基板308的超薄型分立组件30,其中该操纵件基板308具有与分立组件30相似的长度。如此,操纵件组装件103对于与取放系统之间的兼容性是足够厚的。包括第二表面306和第一表面304的操纵件释放层305的属性一般与参考图2和3所述的属性相似。

155.这里描述了可用于将超薄型、超小型或两者兼具的分立组件以面朝上位置或面朝下位置定位到装置基板上的多个工艺。这里所述的工艺遵循包括多个一般工艺步骤的一般流程,其中这多个一般工艺步骤各自可以由一种或多种不同方法实现。这里所述的工艺是通过一般工艺步骤之间的“混和匹配”方法以及多个一般工艺步骤各自所用的方法而建立的。这里所述的一些工艺包括所有的一般工艺步骤;一些工艺包括并非所有的一般工艺步骤。

156.参考图5,用于将超薄型、超小型或两者兼具的分立组件定位在装置基板上的一般流程200包括以下一般工艺步骤:晶片加工(202)、晶片准备(204)、晶片传送(206)、组件传送(208)、晶片互连(210)、以及操纵件移除(212)。这些一般工艺步骤中的各工艺步骤在这里进行简要描述,并在本文档的后面进行更详细描述。在一些示例中,工艺步骤可以按与图5所示的顺序不同的顺序发生。例如,晶片准备204可以在晶片传送206之后发生。在一些示例中,可以将这些工艺步骤中的一个或多个工艺步骤分割成在图5所示的序列中可在不同点处发生的多个子步骤。例如,可以将晶片准备204分割为在晶片传送206之前发生的第一子步骤以及在晶片传送206之后发生的第二子步骤。

157.晶片加工(202)包括制造或获得承载其上所制造的大量分立组件的晶片。有时将晶片加工称为分立组件制造。在半导体基板(诸如块状硅基板、绝缘体上硅基板、锗基板、砷化镓基板、蓝宝石基板或其它类型的半导体基板等)上使用诸如薄膜工艺方法等的半导体加工技术来在晶片上制造分立组件。

158.在一些示例中,被制造在晶片上的分立组件凸起,使得分立组件与倒装芯片结构兼容。分立组件可以通过螺柱凸起、无电镍金镀、焊锡球、焊膏印刷、焊接剂电镀或其它方法而凸起。在一些示例中,分立组件在一般工艺中的稍后点处凸起。

159.晶片准备(204)包括诸如使晶片薄化、将晶片安装在操纵件基板上、将晶片安装在切割带上、将晶片安装在透明载体上、将晶片切割为单独的分立组件等的方面,或者这些方面中的任意两个或更多个方面的组合。透明载体是诸如玻璃或透明聚合物等的材料,其中,分立组件经由载体释放层而附装至该材料,并且该材料对于紫外、可见、或红外电磁波谱的至少一些波长至少部分透明。在这里所述的一些工艺中,不使用操纵件基板。

160.晶片传送(206)包括将切割晶片传送至透明载体,或者将切割晶片重新封装在诸如叠片包装、胶体包装等的裸片载体或其它类型的裸片载体中。在这里所述的一些工艺中,不进行晶片传送工艺步骤。

161.组件传送(208)包括将各个分立组件传送至装置基板上的目标位置。组件传送可以通过取放方法、激光辅助无接触传送方法、其它传送方法、或者多种传送方法的组合来进行。

162.组件互连(210)包括将分立组件接合至装置基板,例如使得分立组件电气连接至装置基板上的电路。

163.操纵件移除(212)包括从接合的分立组件释放操纵件基板并将拆卸的操纵件基板从装置基板移除。在不使用操纵件基板的工艺中,不进行操纵件移除工艺步骤。

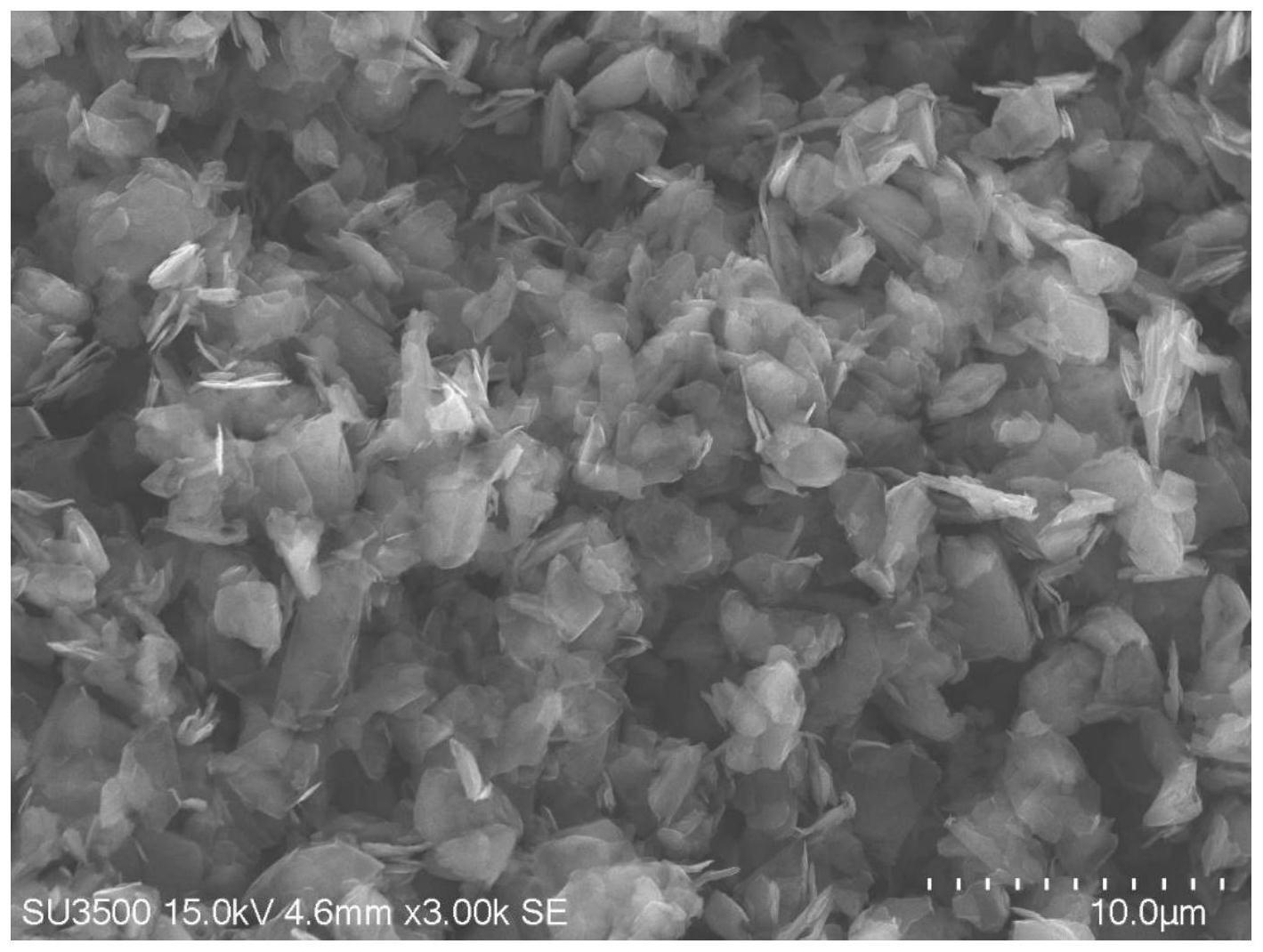

164.图5所示的一般工艺步骤各自可以具有一个或多个方面,其中可以针对这里所述的各特定工艺执行这些方面中的一个或多个方面。

165.晶片准备

166.在晶片准备工艺步骤中,对晶片进行薄化和切割以获得具有期望大小和厚度的分立组件。在这里所述的一些工艺中,晶片准备可以包括将晶片安装到操纵件基板上。在一些示例中,晶片准备工艺步骤可以在(后述的)晶片传送工艺步骤之前发生。在一些示例中,晶片准备工艺步骤可以在晶片传送工艺步骤之后发生。在一些示例中,晶片准备工艺步骤可以包括多个子步骤,其中,这些子步骤中的一个或多个子步骤可以在晶片传送工艺步骤之前发生,并且一个或多个子步骤可以在晶片传送工艺步骤之后发生。

167.晶片准备可以包括晶片的薄化。参考图6a和6b,将承载大量分立组件10的晶片薄化至期望厚度。可以通过诸如以下的多种半导体加工技术中的任一种来使晶片300薄化(意味着可以减小晶片300的厚度):机械研磨、化学机械研磨(cmp)、湿法蚀刻、大气下游等离子体蚀刻(adp)、反应离子蚀刻(rie)、干法化学蚀刻(dce)、气相蚀刻(vpe)、或其任何组合(例如,机械研磨、然后化学机械抛光)。晶片300在薄化之前的初始厚度可以介于约0.1mm和约1mm之间,诸如介于约0.2mm和约0.8mm之间(诸如约0.2mm、约0.3mm、约0.4mm、约0.5mm、约0.6mm、约0.7mm、约0.8mm等)或其它厚度;并且可被薄化至约50μm或更小、约40μm或更小、约30μm或更小、约20μm或更小、约10μm或更小、约5μm或更小的厚度、或其它厚度。

168.在一些示例中,可以使用诸如背面研磨等的机械研磨技术来将晶片300薄化至约50μm的厚度。然而,一般来说,随着晶片厚度减小,由于薄晶片的脆性,因此晶片300变得更容易受到机械研磨的损坏。为了降低损坏晶片的风险,可以使用非接触式材料移除工艺来使超出传统机械研磨工艺可实现的晶片厚度减小。例如,为了实现25μm或更小的晶片厚度,可以使用诸如反应离子蚀刻(rie)、气相蚀刻等的非接触式材料移除工艺或任何其它适当工艺来产生薄晶片。

169.在一些示例中,可以通过机械背面研磨、然后抛光来实现薄化至约50μm厚度的晶片。在薄化工艺期间,晶片暂时接合至诸如较厚晶片(例如,3m晶片支撑系统(3m wafer support))等的支撑基板302。在背面研磨和抛光工艺中,形成集成电路的晶片300的上表面上的有源层310向下面向支撑基板302。在晶片薄化之后,从支撑基板304移除薄化后的晶片。

170.参考图7,晶片准备可以包括将薄化后的晶片300安装在操纵件基板108上以形成晶片操纵件组装件400。薄化后的晶片300能够以面朝上结构(如图7所示)或面朝下结构安装在操纵件基板108上。操纵件基板108可以例如是空白硅晶片、玻璃、陶瓷、或者其它无机或有机物质。操纵件基板的大小可被设计为与诸如取放系统等的标准集成电路加工技术兼容。例如,操纵件基板108可以具有大于约50μm的厚度,诸如介于约100μm和约800μm之间(诸如约100μm、约150μm、约200μm、约250μm、约300μm、约350μm、约400μm、约450μm、约500μm、约550μm、约600μm、约650μm、约700μm、约750μm、约800μm等)的厚度、或其它厚度。

171.薄化后的晶片300可以经由到操纵件释放层105的附装而可释放地安装在操纵件基板108上。操纵件释放层在晶片300和操纵件基板108之间提供可在施加刺激(诸如紫外(uv)光、高温、正常或剪切机械力、或其它刺激、或它们中的任意两个或更多个的组合)时释放的附着性。

172.在一些示例中,操纵件释放层105是由多个子层(例如,第一层和第二层)的合成物形成的双面操纵件释放层。双面操纵件释放层105以及这些子层中的一个或多个子层(如果有的话)可以包括一个或多个表面(诸如内表面和外表面等)。双面操纵件释放层105包括暴露于分立组件10的第一表面104以及暴露于操纵件基板108的第二表面106。在一些示例中,操纵件释放层105是已知与用于晶片切割或薄化的晶片安装兼容的双面的热释放带或uv释放带。在这种带中,第二表面106包括压敏附着剂,并且第一表面104可以包括uv释放材料或热释放材料。与半导体材料兼容的典型释放材料是已知的,并且可基于期望附着特性来选择。

173.在一些示例中,操纵件释放层105是单个层,使得第一表面104和第二表面106是相同的材料。这种材料可以例如包括用于暂时晶片接合的旋涂式热释放材料,例如valtech的热释放环氧树脂系统或logitech的ocon-196薄膜接合蜡。热释放材料的其它示例包括乙烯醋酸乙烯酯(eva)共聚物膜,诸如dynatex的wafergrip附着膜。其它典型材料包括uv释放附着剂,诸如具有在暴露于ue光能时容易改变化学结构的光官能团的聚合物等。单个层操纵件释放层105所用的材料的其它示例包括升华材料,其中这些升华材料在刺激的影响下经历从固态直接到气相的转变而不经过中间的液相。

174.一般来说,操纵件释放层105由对所施加的刺激进行机械响应的材料形成。在一些示例中,操纵件释放层响应于刺激而经历机械变化。例如,作为施加刺激所引起的表面形态

变化的结果,操纵件释放层可能损失附着性。典型操纵件释放层可以由响应于热、紫外光或其它类型的刺激而从光滑且高附着性转变为粗糙且差附着性的材料形成。在一些示例中,操纵件释放层响应于刺激而经历相变,从而作为物理状态变化结果而损失附着性。该转变可以是从固相到液相(熔化)或者从固相到气相(升华)。在一些示例中,操纵件释放层响应于刺激而经历化学变化,并且作为其化学结构或组成的变化结果而损失附着性。一些材料经历作为热所引起的化学分解的热分解或热解。一些材料经历作为光吸收所引起的降解的光降解。

175.在一些示例中,例如,分别选择操纵件释放层105和晶片300之间、以及操纵件释放层105和操纵件基板108之间的接合强度,使得在晶片300附装至第一表面104的情况下,该附装的接合强度比第二表面106和操纵件基板108之间的接合强度弱。晶片300和第一表面104之间的接合强度也可被选择为比分立组件10和如下所述的装置基板之间的接合强度弱。例如,在一些情况下,操纵件释放层105可以是具有比接合分立组件10和如下首先所述的装置基板所需的温度低的熔化温度的材料。示例包括蜡或类似的材料。

176.在其它示例中,选择操纵件释放层105,以使得第一表面104的附着机构相对于第二表面106的附装机构独立地可控。这种布置有助于确保晶片300(或者各个分立组件10)能够可选择地从操纵件基板108释放,而不必从操纵件基板108释放操纵件释放层105。

177.在其它情况下,例如,操纵件释放层105可以可选地或附加地包括双涂层热释放带(例如nitto的双涂层热释放带),其中该双涂层热释放带包括压敏附着层和热释放附着层。在一些情况下,第一表面104可以包括热释放附着层,而第二表面106可以包括压敏附着剂。至少在施加热能时,与操纵件释放层105和操纵件基板108之间的接合强度相比,晶片300(或者各个超薄型或超小型分立组件10)和操纵件释放层105之间的接合强度可能更弱。如此,从操纵件基板远处施加到晶片300(或者各个超薄型或超小型分立组件10)的力(例如,远离操纵件基板108的拉力和/或剪切力)可以自由地从操纵件基板108移除晶片300或者各个超薄型或超小型分立组件10,而无需还移除保持附装至操纵件基板108的操纵件释放层105。

178.虽然分立组件10和操纵件基板108之间的附装手段一般被描述为附着带,但是其它布置也是可以的。例如,可以使用真空力或静电力来暂时形成这种附装。与操纵件释放层105一样,可以选择附装手段以及诸如接合强度等的特性,使得当分立组件与基板接合时,分立组件和基板之间的接合强度大于分立组件和操纵件之间的接合强度。

179.在一些情况下,可以期望将操纵件释放层105布置为相对薄,例如布置为具有小于20μm、优选小于10μm、以及在一些情况下小于5μm的厚度。使用薄的操纵件释放层使得能够使用某些有利的芯片切割方法、并且改进切割并传送至基板之后的芯片质量。较厚操纵件释放层的使用可能造成切割工艺期间的裸片碎裂或断裂。

180.参考图8a和8b,晶片准备可以包括将晶片操纵件组装件400切割为操纵件组装件500(有时称为使晶片单片化)、或者将没有操纵件基板的晶片切割为分立组件。晶片操纵件组装件是附装到操纵件基板的晶片。操纵件组装件是附装到操纵件基板的一部分的个体分立组件。晶片操纵件组装件可以通过干法或湿法蚀刻、通过等离子体切割、通过机械锯切(如图8a所示)、通过激光烧蚀、通过隐形切割(如图8b所示)、或者通过其它切割技术来进行完全或部分切割。在一些示例中,晶片操纵件组装件400可以通过利用切割工具从晶片操纵

件组装件400的正面(例如,配置晶片的一侧)接近晶片操纵件组装件400来进行切割。在图8a的示例中,通过使用叶片502进行机械锯切,来直接地对晶片操纵件组装件400进行部分切割。在一些示例中,晶片操纵件组装件400可以通过利用切割工具从晶片操纵件组装件400的背面(例如,配置操纵件基板108的一侧)接近晶片操纵件组装件400来进行切割。在图8b的示例中,通过使用入射在晶片操纵件组装件400的背面的激光束504进行激光微加工(有时称为激光隐形切割),来间接地对晶片操纵件组装件400进行切割。在一些示例中,依次使用机械锯切和激光隐形切割来对晶片操纵件组装件400进行完全切割。

181.在一些示例中,(例如,如图8a和8b所示),可以切割包括薄化后的晶片和操纵件基板的晶片操纵件组装件400。在一些示例中,在切割期间,薄化后的晶片没有附装至操纵件基板。

182.在一些示例中(例如,如图8a和8b所示),晶片操纵件组装件400或晶片可以附着至切割带506以供切割。切割带506可以具有聚氯乙烯(pvc)、聚烯烃、聚乙烯或其它材料的背衬材料、以及晶片操纵件组装件或晶片附着至的附着剂表面。

183.在一些示例(未示出)中,(后述的)晶片传送可以在晶片切割之前发生。例如,可以将晶片操纵件组装件或晶片安装在透明载体上,并且对所安装的晶片操纵件组装件或晶片进行切割。透明载体可以由诸如玻璃或透明聚合物等的材料形成,其中该材料对于紫外、可见、或红外电磁波谱的至少一些波长至少部分透明。透明载体可以具有诸如pct wo2012/033147中所述等的配置在其表面的一层动态释放层(drl),上述文献的内容通过引用而全文并入于此。

184.在一些示例中,可以在晶片传送工艺步骤之前对晶片进行部分切割,并且可以在(后述的)晶片传送工艺步骤之后完成切割。

185.晶片传送

186.在晶片传送工艺步骤中,将部分或完全切割的操纵件组装件或未切割的晶片或晶片操纵件组装件从切割带传送至透明载体、或诸如叠片包装、胶体包装等的裸片载体、或其它类型的载体。可以使用各种方法来进行晶片传送(有时结合切割工艺)。

187.透明载体600可以由诸如玻璃或透明聚合物等的透明材料形成,其中该透明材料对于紫外、可见、或红外电磁波谱的至少一些波长至少部分透明。透明载体可以具有载体释放层,其中该载体释放层包括配置在其表面上的动态释放层(drl)604、附着层(未示出)或这两者的层。

188.参考图9,在晶片传送方法501中,将切割的操纵件组装件500或分立组件从切割带506传送至透明载体600或裸片载体上。例如,使用由真空卡盘602提供的抽吸来从切割带506移除切割的操纵件组装件500或分立组件。使透明载体600或裸片载体与切割的操纵件组装件500或者被抽吸到真空卡盘602上的未切割的晶片或晶片操纵件组装件相接触。移除抽吸力,从而使操纵件组装件500或未切割的晶片或晶片操纵件组装件传送至透明载体600或裸片载体上。

189.参考图10,在晶片传送方法320中,将切割的操纵件组装件500或分立组件从切割带506传送至透明载体600或裸片载体上。将晶片或晶片操纵件组装件附着至切割带并切割为操纵件组装件500或分立组件。切割带506由响应于诸如热或光等的刺激而经历附着性降低的材料形成。例如,切割带506可以是紫外(uv)释放附着剂,其中该uv释放附着剂在暴露

于uv光时经历附着性的降低。uv切割带暴露于紫外光508,从而导致切割的操纵件组装件或分立组件之间的附着性减弱。真空卡盘510涂覆有响应于诸如热或光等的刺激而经历附着性降低的材料512。例如,真空卡盘510可以涂覆有热释放带512(诸如的双涂层热释放带),并抽真空以使热释放带512保持在适当位置。通过与带覆盖的真空卡盘510相接触,从uv切割带506移除切割的操纵件组装件500或分立组件。在一些示例中,热释放带512以大于先前暴露的uv切割带506与切割的操纵件组装件500或分立组件之间的减弱附着性的附着性而附着至切割的操纵件组装件500或分立组件,从而将切割的操纵件组装件500或分立组件从切割带506移除。剥离切割带506,留下附着至热释放带512的操纵件组装件500或分立组件。

190.使配置有动态释放层的透明载体600与附着至真空卡盘510上的热释放带512的切割的操纵件组装件500或分立组件相接触。例如,透明载体600可被放置在切割的操纵件组装件500或分立组件的顶部,并被加重以实现强接触。可以向真空卡盘510施加正压以将热释放带512推离卡盘510,从而进一步将切割的操纵件组装件或分立组件压靠着透明载体600的动态释放层。

191.将包括透明载体600、切割的操纵件组装件500或分立组件、以及热释放带512的堆叠从真空卡盘510移除,并将其加热至热释放带损失其一些或全部附着性的温度(被称为热释放带的特征温度)。然后剥离热释放带512,从而将切割的操纵件组装件500或分立组件留在透明载体600上。

192.只要热释放带的特征温度低于使操纵件组装件的操纵件释放层105熔化、流动或降解的温度,就可以使用晶片传送方法320。还可以通过在分立组件或操纵件组装件与透明载体上的动态释放层之间提供均匀的接触(例如,通过提供平坦的真空卡盘以及动态释放层的平坦表面、或者通过提供来自真空卡盘的正压以促使更好的接触),来减轻损失。在一些情况下,可以通过在移除热释放带时使该热释放带笔直向上来促进透明载体上的分立组件或操纵件组装件的放置的准确度。

193.参考图11,在晶片传送方法370中,晶片300或晶片操纵件组装件经由具有可控附着性的材料374而附着至透明载体600。例如,透明载体600可以包括动态释放层和uv或热释放附着剂这两者,或者可以仅包括uv或热释放附着剂。在透明载体600上直接切割(372)晶片300或晶片操纵件组装件。具有可控附着性的材料374具有足够强以允许晶片300或晶片操纵件组装件在切割期间安全附装至透明载体600的附着性。

194.在切割完成之后,具有可控附着性的材料374暴露于诸如热或紫外光等的刺激(376),从而使材料374的附着性降低。材料374在暴露之后的附着性水平可以通过控制诸如暴露强度(例如,紫外光的强度、或温度)、暴露时间等的刺激参数、或其它刺激参数来进行控制。例如,材料374的附着性可以降低至与后述的激光辅助无接触传送方法800兼容的水平。

195.晶片传送方法350消除了(后述的)组件传送工艺,从而简化了工艺流程。另外,在没有组件传送工艺的情况下,不可能存在组件传送期间的分立组件或操纵件组装件的损失,因此可以使用晶片传送方法350来提高工艺产量。

196.参考图12,在晶片传送方法550中,例如使用部分叶片切割(如图所示)、激光切割、湿法蚀刻或其它方法来对晶片或晶片操纵件组装件400进行部分切割(552)。部分切割从晶

片或晶片操纵件组装件400上的分立组件之间的空间(有时称为通道)中移除钝化层和金属,从而留下各切割通道的底部的少量材料(例如,小于约20μm,诸如约5μm、约10μm、约15μm、约20μm或其它量)。部分切割有利于后续的诸如等离子体切割等的非接触式切割。

197.例如使用真空卡盘将部分切割的晶片或晶片操纵件组装件传送(554)至配置有动态释放层的透明载体600。使用诸如等离子体切割或湿法蚀刻等的非接触式方法来在透明载体600上完成切割(556)。在图12的示例中,在切割带上部分地切割晶片操纵件组装件400,然后在透明载体上进行完全切割;在一些示例中,晶片操纵件组装件400可以在附装至透明载体600的同时进行部分切割,然后使用非接触式方法进行完全切割。在一些情况下,晶片传送方法550对于晶片而非晶片操纵件组装件或其它厚组件的切割和传送可以更有效。例如,晶片传送方法550可以与后述的激光实现封装工艺150一起使用。

198.参考图13,在晶片传送方法570中,在切割带上完全地切割晶片或晶片操纵件组装件400。例如,可以使用如下的两步切割工艺,其中利用切割叶片部分地切割晶片或晶片操纵件组装件400(572),然后使用隐形切割方法进行完全切割(574)。切割的分立组件或操纵件组装件被传送(576)至覆盖有热释放带(例如,revalpha)的真空卡盘,并且如以上针对晶片传送方法320所述地被释放至透明载体600(578)。

199.除了动态释放层或者代替动态释放层,透明载体包括具有可控附着性的材料580。一旦切割的分立组件附着至透明载体,具有可控附着性的材料580就暴露于如以上针对晶片传送方法370所述的刺激(582),以使材料580的附着性降低至与后述的激光辅助无接触传送方法800兼容的水平。

200.晶片传送方法570可以实现分立组件或操纵件组装件的较低损失,并且可以经由材料580的附着性水平的控制来实现激光辅助无接触传送方法800的精确控制。

201.在晶片传送方法中,使用取放工具来将操纵件组装件或分立组件传送至透明载体。在该方法中,操纵件组装件或分立组件可以根据期望放置(例如,以矩形阵列)重新布置在透明载体上,从而实现放置算法的简化。该方法还允许仅传送“良好的”操纵件组装件或分立组件,从而提高下游产量。该晶片传送方法可能受限于具有与取放设备兼容的大小的操纵件组装件或分立组件,并且与其它晶片传送方法相比有时可能具有低吞吐量。该晶片传送方法可用于原型设计,例如可用于使各个分立组件薄化并为激光传送作准备的工艺。

202.这里所述的一些工艺不包括晶片传送工艺步骤。例如,在切割之前将晶片安装在透明载体上的工艺不包括晶片传送工艺步骤。

203.组件传送

204.在组件传送工艺步骤中,将各个分立组件放置到装置基板上的目标位置。

205.在分立组件被放置到装置基板上之前,装置基板或分立组件或这两者可以设置有用于促进分立组件和装置基板之间的附装(诸如附着、电气连接或这两者)的附装元件。附装元件可以是响应于所施加的刺激而可固化的材料,诸如可热固化、可在暴露于紫外(uv)光时固化、可在暴露于机械压力时固化、或者可以其它方式固化的材料等。附装元件可以是导电材料,诸如导电环氧树脂(例如,包括金属(例如,银)的导电膏、膏中的金属涂覆颗粒、或焊膏)或其它导电材料等。附装元件可以是非导电材料,诸如ablebond 8008nc(加州尔湾的henkel电子材料)。附装元件可以是膜,诸如各向异性导电膜或非导电裸片附装膜等。

206.在一些示例中,附装元件可以是一旦固化则仅沿一个方向上或者在并非所有的方

向上导电的各向异性导电材料。例如,附装元件可以是在分立组件和下面的装置基板之间的垂直方向上导电、而在与装置基板的表面平行的水平方向上不导电的各向异性导电膏,诸如ablestik acp-3122(加州尔湾的henkel电子材料)。各向异性导电附装元件可以跨装置基板均匀地配置,使得分立组件可以在无需精确对准的情况下被传送至装置基板上。

207.参考图14,在一些示例中,经由取放方法700来实现分立组件到装置基板上的传送。取放方法可能无法有效地传送超薄型或超小型分立组件,但是可以在分立组件被安装到较大或较厚的操纵件基板上的情况下使用(有时将安装在操纵件基板上的各分立组件称为操纵件组装件)。例如,可以使用取放方法来传送针对各侧具有至少约300μm的长度的操纵件组装件,诸如针对各侧具有一毫米或多毫米或数十毫米的长度的操纵件组装件等。取放方法可以用于传送具有大于约50μm的厚度(诸如介于约100μm和约800μm之间的厚度等)的操纵件组装件。

208.取放方法700包括用于将操纵件组装件500传送至装置基板704上的工具702。工具702例如通过对操纵件组装件500的操纵件基板108应用抽吸来拾取操纵件组装件500。工具702将操纵件组装件500直接定位在装置基板704的附装表面708上。然后,工具702使操纵件组装件500向装置基板704移动(例如,沿着箭头710一般所示的方向移动),直到分立组件10接触装置基板704上的附装表面708为止。

209.参考图15,在一些示例中,利用激光辅助无接触传送方法800来完成组件传送,这有时称为tmsladt(热机械选择激光辅助裸片传送)。在tmsladt方法中,操纵件组装件500(如图所示)或分立组件通过附着层802而附着至例如如上所述配置有动态释放层(drl)604的透明载体600。drl 604和附着层802的组合有时被称为载体释放层。利用来自激光的光804来照射动态释放层(drl)604。drl 604吸收从激光804入射的能量,从而升温并部分蒸发、并导致气泡806的形成。气泡806将操纵件组装件500机械地推到装置基板704的附装表面708上。tmsladt方法在pct wo2012/142177中进行了描述,上述文献的内容通过引用而全文并入于此。

210.附着层802的附着性是tmsladt工艺800中的重要参数。tmsladt期间的力平衡包括:由膨胀气泡806的加速所引起的力为fb=ma,其中a是膨胀气泡的加速度;重力为fg=mg,其中g是重力常数;以及操纵件组装件500或分立组件与附着层之间的附着力为fa。

211.当操纵件组装件500或分立组件在激光照射之前附装至drl 604时,fb(膨胀气泡的力)为零,并且fg小于fa(fg《fa)。当发起传送时(例如,当激光照射开始时),膨胀气泡的力与重力的总和超过附着力(fb fg》fa),从而导致分立组件被传送。结合这两个条件产生:

212.fg《fa《fg fb,

213.这意味着附着力必须足够大以在传送之前将操纵件组装件保持在适当的位置,但是小于组合的惯性力和重力以允许在传送期间拆卸分立组件或操纵件组装件。

214.分立组件的质量对fb和fg这两者起作用,使得这些条件难以实现超小型或超薄型分立组件的传送。另外,传送工艺的成功一般与促进传送的力(fb和fg)和对抗传送的力(fa)之间的差成比例。

215.分立组件或操纵件组装件与drl 604之间的附着力可被保持在低水平,例如刚好足以防止重力使分立组件或操纵件组装件下降。然而,在晶片、晶片操纵件组装件、分立组件或操纵件组装件从切割带传送到透明载体600上期间,针对drl 604的较大附着力可以是

有帮助的。因此,该传送涉及切割带和drl 604的附着力与传送装置(例如,真空卡盘)的抽吸力之间的平衡。上述的晶片传送方法能够以针对drl 604的各种附着性水平进行操作,从而为成功的tmsladt传送提供灵活性。

216.在一些示例中,组件传送可以包括tmsladt和取放方法这两者。例如,分立组件可以经由tmsladt方法而传送至操纵件基板以形成操纵件组装件,其中这些操纵件组装件可以通过取放方法而被传送至装置基板。相反,操纵件组装件可以使用取放方法而被传送至透明载体,然后经由tmsladt方法而被传送至装置基板。

217.分立组件能够以面朝上的定向被传送至装置基板上,使得分立组件的有源层面朝上(诸如如图1a所示),以例如用于引线接合应用。分立组件能够以面朝下的定向被传送至装置基板上,使得分立组件的有源层面朝下(诸如如图1b所示),以例如用于倒装芯片组装。

218.组件互连

219.在组件互连工艺步骤中,分立组件接合(例如,机械接合或电气接合或这两者)至装置基板。再次参考图14,装置基板上的附装表面708包括用于促进分立组件和装置基板之间的附装(诸如附着、电气连接或这两者)的附装元件,附装元件可以是响应于所施加的刺激而可固化的材料,诸如可热固化、可在暴露于紫外光时固化、可在暴露于机械压力时固化、或响应于其它类型的刺激而可固化的材料、或它们中的任意两个或更多个的组合。

220.为了固化附装元件,接合工具对附装元件施加刺激,诸如高温、紫外光、机械压力、或其它刺激、或它们中的任意两个或更多个的组合。接合工具可以通过分立组件(如图14所示)、通过装置基板、或者通过这两者来施加刺激。在一些示例中,接合工具是与用于在取放方法到组件传送中将操纵件组装件传送至装置基板上的工具相同的工具。在足以允许附装元件固化的时间之后移除刺激,从而在分立组件和装置基板之间形成机械接合、电气接合或这两者。

221.在一些示例中,组件互连工艺步骤可以包括引线接合。在一些示例中,组件互连工艺步骤可以包括:将分立组件以面朝上的结构放置到装置基板上,并将导电材料印刷到基板以及分立组件的有源层。

222.操纵件移除

223.在操纵件移除工艺步骤中,从分立组件拆卸操纵件基板并移除,从而仅留下接合至装置基板的分立组件。操纵件基板经由操纵件释放层而附装至分立组件,其中该操纵件释放层在分立组件和操纵件基板之间提供可响应于所施加的刺激(诸如温度、紫外光、正常或剪切机械力、或其它类型的刺激、或它们中的任意两个或更多个的组合)而释放的附着性。

224.为了从分立组件拆卸操纵件基板,释放工具对操纵件释放层施加刺激,诸如高温、紫外光、正常或剪切力、或其它刺激、或它们中的任意两个或更多个的组合。释放工具可以通过分立组件、通过装置基板、或者通过这两者来施加刺激。在一些示例中,释放工具与用于对附装元件施加刺激的接合工具相同。在足以允许操纵件释放层的释放的时间之后移除刺激。操纵件基板例如通过抽吸力、通过强制通风、通过释放工具的活动、或者采用其它方式来移除。

225.在一些示例中,操纵件释放层和附装元件对相同的刺激进行响应。可以施加用于并发地固化附装元件并且使操纵件释放层释放的单个刺激。例如,在操纵件释放层和附装

元件对相同刺激进行响应时,可以使用单个释放工具来固化附装元件、释放操纵件层并且移除操纵件。在一些示例中,操纵件释放层和附装元件对并发或依次施加的不同刺激进行响应。

226.在这里所述的一些工艺中,不使用操纵件基板,因此不执行操纵件移除工艺步骤。

227.如上所讨论的,通过以各种组合形式组合这些步骤,可以得到用于将分立组件放置到装置基板上的各种工艺。表1中总结了五个示例性工艺,并在这里对各工艺进行讨论。

228.[0229][0230]

表1.用于封装超薄型或超小型分立组件的工艺

[0231]

操纵件辅助超小型芯片组装

[0232]

操纵件辅助的超小型芯片组装工艺使得能够使用取放方法来组装(横向尺寸上)太小而不能移动的分立组件。如图16所示,用于封装超小型且超薄型分立组件的工艺410可以一般包括:分立组件制造(412)、晶片准备(414~422)、分立组件传送(424~430)、分立组件互连(430)、以及操纵件移除。工艺410中的分立组件传送包括:到操纵件基板上的分立组件传送(424)、操纵件基板切割(426)、附装地点准备(428)、以及到装置基板上的分立组件传送(430)。

[0233]

一般来说,可以针对半导体材料(例如,针对块状硅基板或者针对分层的硅-绝缘体-硅基板)使用诸如薄膜方法等的已知半导体技术来制造用于承载大量分立组件的晶片(412)。

[0234]

工艺410中的晶片准备可以包括使用已知的半导体技术来对晶片进行部分切割(404)。例如,可以通过干法或湿法蚀刻、通过机械锯切(如图16所示)、或者通过激光微加工来使分立组件部分分离。可以利用掩蔽膜和/或钝化层来保护晶片表面免受损坏。例如,可以施加光致抗蚀剂、聚合物、可uv固化聚酰亚胺、层压膜或其它合适材料的层,并使用光刻或者漏版/丝网印刷的方法来使其图案化。

[0235]

可以根据已知的半导体技术和材料、诸如通过向晶片施加光致抗蚀剂,来形成掩蔽膜。考虑到晶片制造下游的预期工艺步骤来选择掩蔽膜材料的厚度和组成。例如,选择掩蔽膜的厚度和组成,以使得在打开通道之后,在例如(如下所述的)蚀刻工艺(420)期间移除掩蔽膜。

[0236]

可以基于预期附装工艺以及组装分立组件的期望最终厚度来选择晶片通道中的移除材料的深度。例如,在用于形成如图2所示的操纵件组装件100的分立组件面朝上工艺中,晶片通道的深度小于期望的最终分立组件厚度,优选大于1μm且小于最终分立组件厚度的1/2。可以基于切割的方法(例如,考虑到切割方法的准确度和精度)来选择通道宽度。

[0237]

工艺410中的晶片准备可以包括形成薄晶片(416~418),例如具有50μm或更小、40μm或更小、30μm或更小、20μm或更小、10μm或更小、以及5μm或更小的厚度的薄晶片。可以通过例如以下的已知半导体薄化技术、基于期望的最终分立组件尺寸来使晶片的厚度减小或薄化:机械研磨、化学机械研磨(cmp)、湿法蚀刻、大气下游等离子体蚀刻(adp)、干法化学蚀刻(dce)、气相蚀刻、或其任何组合(例如,机械研磨、然后化学机械抛光)。

[0238]

在一些情况下,可以使用诸如背面研磨等的机械研磨技术来使晶片薄化至约50μm的厚度。然而,一般来说,随着晶片厚度减小,由于薄晶片的脆性,因此晶片变得更容易受到机械研磨的损坏。为了降低损坏晶片的风险,可以使用非接触式材料移除工艺来使超出传统机械研磨工艺可实现的厚度的晶片厚度减小。例如,为了实现20μm或更小的晶片厚度,可以使用诸如反应离子蚀刻(rie)、气相蚀刻或任何其它适当工艺等的已知非接触式材料移除工艺来产生薄晶片。

[0239]

在晶片薄化之前以及晶片薄化期间,晶片可以附装至临时操纵件基板(416~

418)。临时操纵件基板可释放地附着至晶片,并且在没有损坏晶片的情况下可移除。例如,临时操纵件基板可以包括诸如热释放带(例如,nitto的elep)或紫外释放带等的半导体带,或者可以包括被配置为使用真空力、静电力、或者用于操纵薄晶片的其它适当手段来可释放地连接至晶片的晶片操纵固定件。选择热释放带或紫外释放带以使得:带附着至晶片,但是可通过分别施加热或uv而移除。在一些情况下,临时操纵件基板可以是激光透明过渡操纵件(420~422),例如pct wo2012/033147中所公开的使用动态释放层(称为drl)的玻璃过渡操纵件,上述文献通过引用而并入于此。

[0240]

如上所讨论的,通过从晶片分离半导体材料的部分(例如,沿着晶片中所形成的通道)来形成分立组件。如图16所示,可以使用干法蚀刻技术(例如,使用rie)(420~422)来从晶片释放各个分立组件。如上所述,选择参数和等离子体气体组成以使得:在蚀刻或移除任何其它掩蔽材料(422)之前完全地蚀刻或移除通道中的硅(420)。例如,如果使用rie,则可以根据工艺参数和等离子体气体组成来选择光致抗蚀剂材料和厚度。在这种情况下,选择参数和等离子体气体组成以使得:在蚀刻或移除任何其它掩蔽材料之前完全地蚀刻或移除通道中的硅。在一些情况下,工艺参数包括作为等离子体气体的sf6和o2的1:1混合、压力13~14pa、功率135w、以及dc偏置150v。在本示例中,在打开通道之后,蚀刻继续,直到从分立组件表面完全移除掩蔽层为止。

[0241]

工艺410中的组件传送(包括从操纵件基板释放各个分立组件)将取决于所使用的操纵件基板材料和/或附着材料。如上所述,使用drl层例如将分立组件安装到玻璃过渡操纵件。在这种情况下,可以使用激光传送方法(424)从drl释放分立组件,而不接触超薄型分立组件。其它方法除了可以操纵超薄型分立组件外,还可用于将分立组件传送至操纵件基板。

[0242]

在图16的示例中,组件传送包括激光传送方法和取放这两者。使用激光传送方法将分立组件从drl传送至操纵件基板上。操纵件基板提供了大小上与取放方法到组件传送兼容的较大操纵件,因而使得操纵件组装件能够通过取放方法被传送至装置基板。

[0243]

参考图16和17,可以通过使用pct wo2012142177中所公开的超薄型芯片组装所用的激光无接触技术(424)(称为tmsladt)来将分立组件从drl层释放并附装至操纵件基板,上述文献通过引用而全文并入于此。可以基于晶片切割工具的能力(例如,切口和精度、超小型且超薄型分立组件10的尺寸、以及操纵件108的尺寸)来选择各分立组件10之间的距离508。合适的晶片切割工具和/或方法包括锯切、激光切割、划线、隐形切割以及其它已知的合适方法。在一些示例中,距离502大于50μm,例如,包括50μm和200μm并介于其间。在形成各操纵件组装件(例如操纵件组装件100)之前,将一个或多个分立组件10释放到过大的操纵件基板108a上以形成过大的操纵件组装件510。在一些情况下,将过大的操纵件组装件定位在使用激光传送方法来释放分立组件的玻璃过渡操纵件下方,以使得:在分立组件从玻璃过渡操纵件释放的情况下,各分立组件沿箭头512所一般指示的方向朝向操纵件释放层105a行进,其中该操纵件释放层105a例如是使用诸如层压或旋涂等的任何合适的工艺预涂覆到操纵件基板108上的。除了操纵件基板108a及相关联的操纵件释放层105a的增大的大小以外,操纵件基板108a、包括第二表面106a和第一表面104a的操纵件释放层105a的属性一般与参考操纵件组装件100所述的属性相似。

[0244]

在一些示例中,第二表面106a包括用于将操纵件释放层105a附装至操纵件基板

108a的压力活化附着剂,并且第一表面104a包括热释放表面或uv释放表面,例如用于将分立组件10附装至操纵件释放层105a的热释放层或uv释放层。因此,当分立组件与操纵件释放层105a相接触时,分立组件可释放地附装至操纵件基板108a,直到例如施加热或uv光为止。在一些示例中,操纵件释放层105a是单个层,使得第一表面104a和第二表面106a是相同的材料(例如,热释放附着剂或uv释放附着剂)。

[0245]

工艺410中的组件传送包括将操纵件组装件100传送至装置基板上。如其它各处所述,使用这里所述的方法来将超薄型和/或超小型裸露分立组件附装至集成电路封装中所使用的任何装置基板,诸如印刷电路板、塑料外壳、陶瓷基板、柔性电路或其它装置基板等。在将分立组件附装至装置基板(例如,装置基板614)之前,可以提供分立组件所用的附装手段。例如,如图18所示,可以分配可热固化的非导电分立组件附装材料(诸如henkel的ablebond8008nc)以形成用于分立组件附装至装置基板614所用的附着剂表面618(418)。

[0246]

参考图16和18,到装置基板的传送610可以例如包括分立组件接合工具612、操纵件组装件100和装置基板614。在一些实现中,分立组件接合工具612附装至操纵件基板组装件100的操纵件基板108。分立组件接合工具612朝向装置基板移动,并将分立组件10直接定位在装置基板614的附装表面618上。然后,分立组件接合工具612使操纵件组装件100例如沿着箭头620一般所示的方向向着装置基板移动,直到分立组件10接触附着剂表面618为止。一旦进行接触,就进行分立组件互连和操纵件移除。分立组件接合工具施加可以固化附着剂表面618上的附着剂的力和温度分布。由于分立组件10通过热释放层而附装至操纵件基板组装件,因此被传递至附着剂表面618上的附着剂的温度分布快速或同时地使分立组件10与操纵件基板108之间的附着性减弱。操纵件基板108和分立组件10之间的任何剩余接合强度不足以克服分立组件10和装置基板614之间的接合强度。作为结果,随着分立组件接合工具612和操纵件基板远离装置基板而移动,分立组件10保持附装至装置基板。随后可以通过利用分立组件接合工具施加正压来从分立组件接合工具释放操纵件基板,以在不同位置处置。

[0247]

如果操纵件基板包括uv释放层(104)而不是热释放层,则可以利用能够发射uv光的装置来促进传送手段(例如,分立组件接合工具612)。与热释放分立组件接合工具一样,uv释放分立组件接合工具可以发射具有足够强度的uv光,以使分立组件从操纵件脱离接合。在这种情况下,需要附加热源来将分立组件接合至装置基板。这样的热源可以与用于保持装置基板的工作台集成。

[0248]

在某些实现中,分立组件可以通过uv释放层而接合至操纵件基板,同时装置基板上的附着剂可以是可uv固化附着材料。在这种情况下,基于所选择的附着剂来发射足够强度的uv光可以使分立组件和操纵件基板之间的接合减弱,并使分立组件接合至装置基板上的附着剂。

[0249]

在一些示例中,使用热敏感或uv敏感附着剂的各种组合,以使得:分立组件和操纵件基板之间的接合减弱,而分立组件和装置基板之间的接合增强。

[0250]

在一些情况下,另外或者作为替代通过装置基板来施加热或uv光,以使装置基板上的附着剂固化。

[0251]

在一些实现中,将分立组件传送至装置基板可以包括如下的步骤。

[0252]

如图19所示,用于将超小型和/或超薄型分立组件以面朝上的结构进行封装的工

艺720可以一般包括:获得或制造晶片(722),对晶片进行部分切割(724),使晶片薄化(726),将分立组件与晶片分离(728),将分立组件从晶片传送至过渡操纵件基板(730),将分立组件从过渡操纵件基板传送至操纵件基板(732),在使过渡操纵件基板和分立组件之间的接合减弱的同时将分立组件接合至操纵件基板(732),将操纵件基板分割为多个单独的操纵件基板(其各自包括分立组件)(734),使装置基板准备好以供与分立组件的附装(736),使用分立组件接合工具来拾取操纵件组装件并将操纵件组装件定位在装置基板上以使分立组件与装置基板上的附装附着剂对准(738),移动分立组件以与装置基板上的附装附着剂相接触(738),发射能量以使得分立组件和操纵件基板之间的接合减弱,而分立组件和装置基板之间的接合增强(738),在分立组件保持接合至装置基板的同时使分立组件接合工具远离装置基板而移动(738),以及从分立组件接合工具释放操纵件基板(739)。

[0253]

一般来说,可以针对半导体材料(例如,针对块状硅基板或者针对分层的硅-绝缘体-硅基板)使用诸如薄膜方法等的已知半导体技术来制造用于承载大量分立组件的晶片(722)。

[0254]

在切割(724)期间,晶片可以使用已知半导体技术经历部分切割。例如,可以通过干法或湿法蚀刻、通过机械锯切(如图19所示)、或者通过激光切割来使分立组件部分分离。在某些情况下,对晶片进行切割,以形成等于或略大于最终分立组件厚度的通道深度。

[0255]

在一些实现中,除了与掩蔽膜相关的任何讨论外,晶片薄化、分立组件分离一般与参考工艺410所述的晶片薄化和分立组件分离相同。例如,工艺720省略了掩蔽膜,因此简单地执行干法蚀刻(728),直到通道畅通为止。

[0256]

虽然从晶片传送分立组件的工艺(730)一般与参考工艺410所述的工艺相类似,但是这里分立组件首先沿着方向822传送至过渡操纵件基板818,其中各分立组件10相隔距离812。参考图20,除了有源分立组件面102的位置和操纵件释放层815的类型以外,过大的操纵件组装件810一般与过大的操纵件组装件510相似。这里,有源分立组件面被定向成远离过渡基板818。此外,过渡基板818涂覆有低温附着热释放带,使得在带暴露于特定温度的情况下,该带损失其附着属性。例如,的revalpha 319y-4l具有90℃的释放温度。

[0257]

参考图21,为了将分立组件从过渡操纵件基板818传送至操纵件基板108,将过渡操纵件基板818放置或堆叠在操纵件基板108上。在这种情况下,操纵件基板108包括操纵件释放层105,该操纵件释放层105包括具有比过渡操纵件基板的释放温度高的释放温度的热敏感层104(例如,具有150℃的释放温度的的revalpha319y-4h)。为了使分立组件和过渡操纵件基板之间的接合减弱,将堆叠加热至比低温带的释放温度高、但比高温带的释放温度低的温度。这些条件导致过渡操纵件基板818损失附着性。如此,过渡操纵件基板可自由地移除。在一些情况下,过渡基板组装件也是可重复使用的。

[0258]

尽管提到作为使过渡操纵件基板损失附着性的模式的加热,但可以使用多种技术来实现该目的。

[0259]

例如,可以使用机械技术。在这些方法中,可以通过施加刺激以引起操纵件释放层的表面形态的变化来使操纵件释放层损失附着性。在一些实现中,刺激可以是热或uv光,并且操纵件释放层的表面形态的相应变化可以包括表面上的小气泡的形成。表面形态从平滑到起泡的这种变化将引起附着性从足够附着到具有非常低附着性的非常粗糙的转变。在一些情况下,可以选择操纵件释放层所用的材料以通过改变其表面形态来对这种刺激进行响

应。

[0260]

在一些示例中,通过相变来实现附着性的降低,其中操纵件释放层由于因施加刺激所引起的状态的物理变化而损失附着性。相变可以从固相到液相(例如,熔化)、或者从固相到气相(升华)、或者它们的组合。刺激可以是光、热、压力或它们中的任意两个或更多个的组合。

[0261]

在一些情况下,化学工艺可能引起附着性的损失。例如,化学触发的附着性损失可以基于操纵件释放层或其组件的化学结构或组成的变化。在一些情况下,操纵件释放层或其组件可以是在暴露于刺激时改变其化学结构的操纵件释放层或组件。在一些示例中,材料可以是在施加刺激时改变其化学组成(例如,降解)的材料。这些材料可以包括:i)经历热分解或热解(热所引起的化学分解)的材料,以及ii)经历光降解(光吸收所引起的降解)的材料。化学工艺的刺激可以是光或热或这两者。

[0262]

因此,在一些示例中,释放机构不涉及操纵件释放层材料的熔化。在不熔化操纵件层的情况下的释放使得能够通过垂直运动而不是横向滑动运动来移除操纵件基板。垂直移除操纵件基板例如在通过传统裸片接合器移除操纵件基板时可以是有利的。通过横向滑动运动来移除操纵件基板在诸如卷对卷组装线等的环境中可以是有利的,其中在诸如卷对卷组装线等的环境中,操纵件基板形成连续卷材的一部分。在不熔化操纵件释放层材料的情况下的释放可以有助于避免在移除操纵件之后在分立组件的表面上留下残余物。

[0263]

在一些实现中,可以选择操纵件释放层或降低其附着性的工艺或这两者,以使得附着性的损失是永久性的、或者使得附着性的恢复被阻止、抑制或延迟。该方法具有减少或消除必须何时移除操纵件的时间限制的优点。例如,这些材料可以在附着性降低之后的约10秒、30秒、1分钟、5分钟、10分钟或其它时间内经历附着性的恢复。例如,使蜡熔化以降低操纵件释放层的附着性,这将在导致蜡熔化的热减少之后留下非常少的时间移除操纵件,这是因为蜡将会相对快速地重新凝固。施加必须在操纵件释放层的材料凝固之前快速地移除操纵件这一要求会对制造过程施加不期望的约束。附着性的损失是永久性的、或者附着性的恢复被阻止、抑制或延迟的示例性材料包括:降解、分解或升华的材料;或者诸如的双涂层热释放带等的附着带。

[0264]

在一些情况下,可以选择操纵件释放层的材料或释放操纵件释放层的工艺或两者,以使得在释放之后,在分立组件上不会剩下残余物。例如,在释放之后在分离组件上不会留下残余物的材料可以包括改变表面形态的材料(例如,诸如的双涂层热释放带等)或者升华的材料。

[0265]

包括准备装置基板(736)以及将分立组件传送至装置基板(738)的分立组件封装工艺一般与参考图16所述的分立组件封装工艺相似。

[0266]

如图22所示,用于将超小型且超薄型分立组件以倒装芯片结构进行封装的工艺1000可以一般包括:获得或制造晶片(1002),对晶片进行部分切割(1004),使晶片薄化(1006),使分立组件与晶片分离(1008),将分立组件传送至操纵件基板(1010),将操纵件基板分割为多个单独的操纵件基板(其各自包括分立组件)(1012),使装置基板准备好以供与分立组件的附装(1014),使用分立组件接合工具来拾取操纵件组装件并将操纵件组装件定位在装置基板上以使分立组件与装置基板上的附装附着剂对准(1016),移动分立组件以与装置基板上的附装附着剂相接触(1016),发射能量以使得分立组件和操纵件基板之间的接

合减弱,而分立组件和装置基板之间的接合增强(1016),在分立组件保持接合至装置基板的同时使分立组件接合工具远离装置基板而移动,以及从分立组件接合工具释放操纵件基板(1016)。

[0267]

一般来说,一般已知如倒装芯片结构所要求的、已从分立组件凸出的晶片。用于晶片凸起的常用方法包括:螺柱凸起、无电镍金镀、焊锡球、焊膏印刷、焊接剂电镀等。虽然具有低轮廓无电镍金镀的初始晶片与这里所述的工艺兼容,但是可以在从玻璃基板传送分立组件(1010)之后、并且在将分立组件放置在操纵件基板(1012)之前发生凸起的产生。

[0268]

晶片切割工艺(1004)、晶片薄化工艺(1006)、分立组件分离(1008)、分立组件传送(1010)、形成各个操纵件基板(1012)、以及分立组件接合(1016)通常与上述的其它方法相似。例如,如图17和图23所示,以相同的方式但是针对分立组件10上的有源层102的定向,将分立组件10放置在操纵件基板108上。这里,各分立组件10相隔距离1202,并且沿方向1204行进。

[0269]

参考图22~23,分立组件10使用导电材料1106和附着材料1108来附装至装置基板618。

[0270]

附着材料的类型和施加方法取决于为了将分立组件电气连接至装置基板上的导体迹线所选择的方法。例如,可以使用液体形式的导电附着剂(例如,各向异性导电附着剂、acp,例如creative materials的类型115-29)或其他常用方法和材料(例如,各向异性导电膜和导电膏、各向同性导电膜和导电膏、以及焊接剂)。分立组件接合一般包括:使用分立组件接合工具来拾取操纵件组装件并将操纵件组装件定位在装置基板上以使分立组件与装置基板上的附装附着剂对准(1016),移动分立组件以与装置基板上的附装附着剂相接触(1016),发射能量以使得分立组件和操纵件基板之间的接合减弱,而分立组件和装置基板之间的接合增强(1016),在分立组件保持接合至装置基板的同时使分立组件接合工具远离装置基板而移动,以及从分立组件接合工具释放操纵件基板(1016)。

[0271]

在某些实现中,如果使用acp接合以外的附着方法,则可以期望定制地点准备机制和/或适应新的材料的工艺(1014)。

[0272]

操纵件辅助封装工艺

[0273]

如图25所示,操纵件辅助封装工艺1300使得能够使用操纵件基板来将超薄型分立组件以倒装芯片结构进行封装。获得或制造用于承载大量分立组件的晶片(1302)。

[0274]

工艺1300中的晶片准备包括晶片薄化、操纵件附装和切割。使晶片例如薄化至小于50μm的厚度,诸如约25μm的厚度等。例如,可以使用机械薄化工艺或者机械薄化工艺、然后是非接触式薄化工艺来使晶片薄化(1304)。将超薄型晶片安装至操纵件基板(1306)。在图25的示例中,晶片的背面经由20μm厚的操纵件释放层而接合至350μm厚的操纵件基板,从而使晶片的有源层暴露。在一些示例中,晶片的有源层可以接合至操纵件基板,从而使晶片的背面暴露。

[0275]

晶片和操纵件基板的组装件附着至切割带,并被切割为各分立组件。例如,可以通过机械锯切(1308)、然后是激光隐形切割(1309)或这两者来切割晶片和操纵件基板的组装件,以形成附装至操纵件基板的切割部分的分立组件。有时将操纵件基板的切割部分上的分立组件称为操纵件组装件。

[0276]

一般来说,晶片形成(1302)以及利用接触式或非接触式材料移除工艺的晶片薄化

(1304)一般与其它各处所述的工艺相似。然而,在某些情况下,各分立组件的单片化以及操纵件基板的大小调整(1308、1309)在某种程度上得到改进。例如,参考图26,沿着具有暴露于超薄型晶片的背面的热释放层或uv释放层的操纵件基板、以及附装至该操纵件基板的压敏层施加包括第二表面306和第一表面304的操纵件释放层305(1306)。在这种情况下,操纵件基板308的长度和宽度可以等于超薄型分立组件30的尺寸。如此,操纵件基板和晶片可被同时切割为单独的操纵件组装件300(1308)。

[0277]

工艺1300中的组件传送包括:使装置基板准备好以用于分立组件的附装(1310)、并且使用取放方法将操纵件组装件传送至准备好的装置基板上(1312)。还参考图26,在取放方法中,使用分立组件接合工具612来拾取操纵件组装件300,并将其定位在装置基板614上以使分立组件30与装置基板614上的附装附着剂618对准。移动分立组件以与装置基板614上的附装附着剂618相接触。

[0278]

工艺1300中的组件互连和操纵件移除包括:发射能量以使得分立组件30和操纵件基板618之间的接合减弱,而分立组件30和装置基板614之间的接合增强(1312)。分立组件接合工具612远离装置基板614而移动,而分立组件30保持接合至装置基板614。从分立组件接合工具612释放操纵件基板618(1312)。

[0279]

与其它倒装芯片结构一样,使用导电材料1106将分立组件附装至装置基板618。

[0280]

激光实现的封装工艺

[0281]

参考图27,激光实现的封装工艺150使得能够在无需使用操纵件基板的情况下对超薄型、超小型分立组件进行封装。制造或获得用于承载大量分立组件的晶片(152)。

[0282]

工艺150中的晶片加工可以可选地包括晶片薄化(未示出)。将晶片(可被薄化)附着至切割带,并使用诸如上述的方法来将该晶片切割为单独的分立组件(154)。在一些示例中,在使晶片薄化的过程中执行工艺150。

[0283]

工艺150中的晶片传送(155)可以包括:例如在真空辅助传送中将切割的分立组件从切割带传送至诸如玻璃载体等的透明载体。该传送使得工艺150能够用于倒装芯片组装。工艺150中还可以使用切割和晶片传送的其它方法。

[0284]

工艺150中的组件传送包括:使用上述的激光辅助无接触传送方法从透明载体(156)释放分立组件。将分立组件传送至形成有附装元件的装置基板上。通过如上所述施加压力、温度或紫外光来进行分立组件互连(158)。由于工艺150不使用操纵件基板,因此无需操纵件移除。

[0285]

工艺150可以具有多个优点。例如,使用激光辅助无接触传送方法来进行组件传送,这使得能够对宽范围大小和类型的组件(诸如对于取放方法而言太小的组件、或者不适合安装在操纵件基板上的组件)的传送应用该工艺。与并非激光辅助的其它工艺相比,工艺150能够以较高的吞吐量进行操作,这是因为可以对激光进行电子扫描以快速地传送连续的分立组件,而很少需要或者不需要透明载体的重新对准。

[0286]

直接激光实现的封装工艺

[0287]

参考图28,激光实现的封装工艺(160)使得能够在无需使用操纵件基板的情况下对超小型分立组件进行封装。制造或获得用于承载大量分立组件的晶片(162)。

[0288]

工艺160中的晶片加工可以可选地包括晶片薄化(未示出)。将晶片(可被薄化)附着至配置有动态释放层的诸如玻璃载体等的透明载体,并使用诸如上述等的方法在附着至

透明载体的同时将该晶片切割(166)为单独的分立组件。尽管晶片被示出为附着至透明载体上的uv释放附着材料,但该晶片还可以在没有uv释放材料的情况下附着至动态释放层。

[0289]

由于晶片和操纵件基板的组装件直接附着至切割用的透明载体而不是切割带,因此可以绕过晶片传送工艺。工艺160中还可以使用晶片传送和切割的其它方法。

[0290]

工艺160中的组件传送包括:使用上述的激光辅助无接触传送方法从透明载体释放分立组件(168)。将分立组件传送至形成有附装元件的装置基板上。通过如上所述施加压力、温度或紫外光来进行分立组件互连(170)。由于工艺160不使用操纵件基板,因此无需操纵件移除。

[0291]

在工艺160中,使用激光辅助无接触传送方法来进行组件传送,这使得能够对宽范围大小和类型的组件(诸如对于取放方法而言太小的组件、或者不适合安装在操纵件基板上的组件等)的传送应用该工艺。

[0292]

工艺160可以具有多个优点。例如,通过消除切割晶片传送步骤,工艺160相对于其它激光辅助工艺具有简化的工艺流程。由于在切割分立组件的传送期间没有机会损失裸片,因此可以提高工艺产量。另外,由于晶片作为完整的单元进行传送,因此消除了在切割分立组件的传送期间关于裸片在晶片中的原始位置进行裸片移位或转动的可能性。

[0293]

激光实现的操纵件辅助封装工艺

[0294]

参考图29,激光实现的操纵件辅助封装工艺180使得能够使用操纵件基板对超薄型分立组件进行封装。制造或获得用于承载大量分立组件的晶片(182)。

[0295]

工艺180中的晶片准备包括晶片薄化、操纵件附装和切割。使用上述的晶片薄化方法中的一种或多种来使晶片薄化(184)至小于50μm的厚度。在图29的示例中,使用背面研磨、干法蚀刻或化学机械抛光的组合、以及支撑基板的使用来使晶片薄化至约25μm的厚度。将操纵件基板附装至薄化后的晶片(186)。在图29的示例中,晶片的背面经由20μm厚的操纵件释放层而接合至350μm厚的操纵件基板,从而使晶片的有源层暴露。在一些示例中,晶片的有源层可以接合至操纵件基板,从而使晶片的背面暴露。晶片和操纵件基板的组装件附着至切割带,并被切割为各分立组件。例如,可以直接地通过机械锯切(188)以及间接地通过激光微加工(有时称为激光隐形切割)(190)来切割晶片和操纵件基板的组装件,以形成附装至操纵件基板的切割部分的分立组件(统称为操纵件组装件)。还可以使用对晶片和操纵件基板的组装件进行切割的其它方法,诸如以上所述的方法等。

[0296]

工艺180中的晶片传送包括:将操纵件组装件从切割带传送至诸如玻璃载体等的透明载体(192)。例如通过从真空卡盘所提供的抽吸来从切割带移除附着至该切割带的操纵件组装件。使配置有动态释放层的诸如玻璃载体等的透明载体与被抽吸到真空卡盘上的操纵件组装件相接触,从而使操纵件组装件被传送至载体。移除抽吸力,并且取走真空卡盘。工艺180中还可以使用切割和晶片传送的其它方法。

[0297]

工艺180中的组件传送包括例如使用上述的激光辅助无接触传送方法从透明载体释放操纵件组装件(194)。将操纵件组装件传送至形成有附装元件的装置基板上。通过如上所述施加压力、温度或紫外光来进行分立组件互连(196)和操纵件移除(198)。

[0298]

在工艺180中,使用激光辅助无接触传送方法来进行组件传送,这使得能够对宽范围大小和类型的组件(诸如对于取放方法而言太小或太薄的组件等)的传送应用该工艺。

[0299]

在工艺180中,使用激光辅助无接触传送方法来传送操纵件组装件而不是仅传送

分立组件。由于在激光辅助无接触传送方法中、正传送的项目的质量与传送的精度相关,因此操纵件组装件而非仅分立组件的传送使得能够将操纵件组装件更准确地定位在装置基板上。

[0300]

在工艺180中,在分立组件仍然附装至操纵件基板的关联部分的同时进行分立组件互连。在分立组件互连期间,与并非安装在操纵件基板上的分立组件相比,分立组件和操纵件基板的厚组装件在装置基板上的附装组件的固化期间(例如,在导电环氧树脂的固化期间)不容易破裂。

[0301]

工艺180可以具有多个优点。例如,组件传送的准确度可以提高。另外,可以使用工艺180来传送否则可能难以操纵的超薄型芯片。

[0302]

直接激光实现的操纵件辅助封装工艺

[0303]

参考图30,激光实现的操纵件辅助封装工艺250使得能够对超薄型分立组件进行封装。制造或获得用于承载大量分立组件的晶片(252)。

[0304]

工艺250中的晶片准备包括晶片薄化、操纵件附装和切割。使用上述的晶片薄化方法中的一种或多种来使晶片薄化(254)至小于50μm的厚度。在图30的示例中,使用背面研磨、干法蚀刻或化学机械抛光的组合、以及3m晶片支撑系统(3m wafer support )的使用来使晶片薄化至约25μm的厚度。将薄化后的晶片安装到操纵件基板上以形成操纵件组装件(256)。在图30的示例中,晶片的背面经由20μm厚的操纵件释放层而接合至350μm厚的操纵件基板,从而使晶片的有源层暴露。在一些示例中,晶片的有源层可以接合至操纵件基板,从而使晶片的背面暴露。

[0305]

在一些示例中,对晶片进行部分预切割(258),同时将其附装至切割带、然后传送至透明载体(260)以进行完全切割(262)。在一些示例中,将晶片和操纵件基板的组装件附着至配置有动态释放层的诸如玻璃载体等的透明载体(258),并使用诸如上述等的方法切割(259)为单独的分立组件。由于晶片和操纵件基板的组装件直接附着至切割用的透明载体而不是附着至切割带,因此可以绕过晶片传送工艺。工艺250中还可以应用切割和晶片传送的其它方法。

[0306]

工艺250中的组件传送包括使用上述的激光辅助无接触传送方法从透明载体(264)释放分立组件。将分立组件传送至形成有附装元件的装置基板上。通过如上所述施加压力、温度或紫外光来进行分立组件互连(266)和操纵件移除(268)。

[0307]

在工艺250中,使用激光辅助无接触传送方法来进行组件传送,这使得能够对宽范围大小和类型的组件(诸如对于取放方法而言太薄的组件等)的传送应用该工艺。

[0308]

工艺250可以具有多个优点。例如,通过消除切割晶片传送步骤,工艺250相对于其它激光辅助工艺具有简化的工艺流程。由于在切割分立组件的传送期间没有机会损失裸片,因此工艺产量可以提高。另外,由于晶片作为完整的单元进行传送,因此消除了在切割分立组件的传送期间关于裸片在晶片的原始位置进行裸片移位或转动的可能性。

[0309]

如图31所示,可以如用于将分立组件1501附装至装置基板1502的工艺1500中所示地修改如上所述的用于封装分立组件的工艺。例如,首先使装置基板1502准备好(1310),以通过经由分配管1507将一定量的附着剂1505在要附装分立位置的装置基板1502的位置1515处分配到装置基板表面1509上来附装至分立组件1501。

[0310]

然后,工艺1500可以一般包括:通过经由分立组件传送工具1508的真空管1516施

加真空1513,来拾取(1502)操纵件组装件1522(其包括分立组件1501、操纵件基板108、操纵件释放层105)。然后,将具有操纵件组装件的传送工具定位(1502)在也如图25和图26所示的装置基板的位置1515上,从而使分立组件与装置基板1502(图18中的614)上的附装附着剂对准。然后,移动分立组件以与装置基板1502上的附装附着剂1505(图8中的618)相接触。

[0311]

在分立组件接触装置基板1502上的附装附着剂1505(图18中的618)(其在该时刻在某种程度上可以处于或者可以不处于流体状态)之后,可以破坏真空管的真空以从操纵件释放传送工具1508,并且该传送工具可被移走。然后,可以移动单独的分立组件接合工具1510以与分立组件相接触。然后,可以通过接合工具1510与操纵件的接触表面1519,并且还可以利用装置基板通过操纵件到接合1521、通过接合到分立组件1501、并且通过分立组件1501到接合1523,将压力1550或能量1551(例如热或uv能量,或二者)施加1517到分立组件1501、操纵件基板108、操纵件释放层105。压力或能量或这两者可以同时地或依次地导致分立组件和操纵件基板之间的接合1521减弱、以及使分立组件和装置基板之间的接合1523增强(1504)。当正施加压力时,该压力可以同时操作以使接合1521减弱并使接合1523增强。当正施加能量时,在一些情况下,能量必须流过系统的连续元件,以使得接合1521的减弱可以在接合1523的增强开始或完成之前开始或完成,或者可以依次地发生减弱和增强。

[0312]

在一些情况下,选择操纵件释放层105和附装附着剂,使得在操纵件和分立组件1501之间的接合1521形成之前形成分立组件1501和装置基板1502之间的接合1523,或者可以以时间上完全重叠的方式同时发生接合1523和接合1521的形成,或者形成可以部分重叠(其中,接合1523或接合1521早于或晚于重叠时间段而部分发生)。接合1523或接合1521的形成可以包括材料(例如,蜡材)的硬化或软化。例如,在一些情况下,操纵件释放层105、附装附着剂1505、或者操纵件释放层105和附装附着剂1505这两者可以包括响应于能量的施加而软化或硬化的一种或多种材料。在这种情况下,接合1523的软化可以发生在接合1521的硬化之前,或者接合1523的软化可以发生在接合1521的硬化之后,或者这两个事件可以时间完全重叠地同时出现,或者这两个事件可以重叠但一者或另一者早于或晚于重叠时间段而部分出现。

[0313]

一旦在进行到适当程度之后进行减弱和增强,就可以移除分立组件接合工具1510,从而使操纵件组装件(包括分立组件1501、操纵件基板108、操纵件释放层105)与接合至装置基板1502的分立组件相接触。虽然未接合至分立组件(由于接合1523的减弱),但是例如由于重力、表面吸引力或脱离接合工艺之后剩下的残余附着力、或者这些力中的两个或更多个的组合,因此操纵件保持与分立组件相接触。然后可以使用多种分离技术中的任意分离技术(例如用于使装置基板重定向以使得重力将操纵件从分立组件分离的磨刷、压缩空气、真空、振动、液体喷射、静电、电磁力、或这些技术中的两个或更多个的任意组合),来将操纵件基板从分立组件移除(1506)。一般来说,设想了多种分离技术(例如,用于施加力、能量、接触的技术、以及这些技术中的两种或更多种的任意组合)来使操纵件基板与分立组件分离,只要分立组件和/或操纵件基板没被损坏即可。

[0314]

在一些示例中,与图18中的分立组件传送工具612的使用相似,分立组件传送工具1508可被配置为对操纵件组装件施加真空力。在一些示例中,与图18中的分立组件传送工具602的使用相似,分立组件传送工具1508可被配置为对操纵件组装件施加压力、热、或uv光、或其组合。

[0315]

尽管图31示出一个操纵件组装件的移除,但可以使用相同的分离技术来同时移除两个或更多个操纵件组装件。例如,多个操纵件基板可被布置为彼此接近,使得刷子、叶片、压缩空气的施加、真空的施加、或振动力的施加、或这些中的两个或更多的任意组合可以将两个或多更多操纵件组装件从其相应的分立组件移除。

[0316]

在一些示例中,这里所述的工艺中的一个或多个工艺可以用于从具有常规厚度的各个分立组件开始而不是从晶片开始将薄分立组件定位到装置基板上。从各个分立组件开始的工艺可以用于将多个不同的分立组件放置在单个装置基板上。取放方法或激光辅助无接触传送方法可以用于将各个分立组件定位在装置基板中的目标位置。在一些示例中,装置基板可以保持静止,并且各分立组件可以相对于该装置基板而移动,直到到达其目标位置为止。在一些示例中,装置基板可以相对于分立组件而移动,直到将针对特定分立组件的目标位置定位在该分立组件下方为止。将多个不同的分立组件放置到单个基板上的能力可以应用于研究和开发,例如以促进多种类型的分立组件的测试。

[0317]

参考图32,在工艺450中,接收各个分立组件452,并经由操纵件释放层456将这些分立组件452安装(440)在第一操纵件基板454上。可以通过取放方法或者用于定位分立组件的其它方法来将分立组件452安装到第一操纵件基板454上。分立组件可以具有与取放方法兼容的各种大小和厚度。

[0318]

使配置有操纵件释放层458和可流动材料层460的第二操纵件基板456与第一操纵件基板454上的分立组件452相接触(441)。概括地使用术语“可流动材料”以例如包括具有使得可流动材料响应于在使第二操纵件基板456与第一操纵件基板454上的分立组件452相接触时所施加的刺激(诸如压力和真空层压等)而流动的粘度的任何材料。示例性可流动材料可以包括响应于诸如热或光(例如,紫外光)等的刺激的施加而经历从液体到固体的相变的材料。例如,可流动材料可以包括正型光致抗蚀剂(例如,德国达姆施塔特市默克公司的az electronic materials的40xt)、负型光致抗蚀剂(例如,马萨诸塞州牛顿市的microchem corp的su-8)、热可固化的热固性聚酰亚胺或其它材料。施加(442)刺激以使可流动材料固化,从而使分立组件452周围的可流动材料凝固。在一些示例中,可流动材料460是光致抗蚀剂,第二操纵件基板456是透明基板(例如,玻璃的或透明塑料的),并且刺激是足以使光致抗蚀剂固化的光或热。移除(443)第二操纵件基板456,例如使用上述方法中的一种或多种方法来使分立组件452薄化至期望厚度(444),并且通过湿法或干法蚀刻来移除(445)固化的可流动材料460。

[0319]

将薄化后的分立组件452安装(446)到涂覆了操纵件释放层464的第三操纵件基板462。释放(447)第一操纵件基板454上的操纵件释放层456,从而使分立组件与第一操纵件基板454脱离接合。在清除之后,第三操纵件基板462上的分立组件452可以在晶片传送工艺步骤处进入上述的任意操纵件辅助工艺(448)。

[0320]

可以在分立组件452面朝下安装在第一操纵件基板454上时使用工艺450。在面朝上组装的情况下,省略步骤447和447,并且第一操纵件晶片454用作如上所述的后续操纵件辅助分立组件组装所用的操纵件晶片。

[0321]

在一些示例中,可以使用这里所述的工艺中的一个或多个工艺来组装三维集成电路(有时称为堆叠芯片)。通过堆叠并垂直地连接诸如集成电路等的分立组件来制造堆叠芯片,使得堆叠分立组件共同表现为单个装置。堆叠芯片可以有助于提高电路密度,从而增强

计算能力或内存。

[0322]

优先权要求

[0323]

本技术要求2016年1月15日提交的美国专利申请序列号62/279,143的优先权,其全部内容通过引用包含于此。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。