1.本发明涉及散热器及冷却装置。

背景技术:

2.近年来,作为对在搭载于电动汽车、混合动力汽车、电车等的电力控制装置中使用的igbt(insulated gate bipolar transistor:绝缘栅双极型晶体管)等功率器件(半导体元件)进行冷却的液冷式冷却装置,提出了具有多个针状翅片(pin fin)的冷却装置。

3.例如,专利文献1所记载的液冷式冷却装置具备铝制壳体、和向在壳体内的冷却液流路中流动的冷却液进行散热的铝制散热器。散热器由多个铝制散热构件、和至少1个(在此为2个)圆棒状的铝制连结构件构成,所述散热构件由具有一定长度的笔直的方棒状的基部、和在基部的长方向上隔开间隔地与基部一体形成并且相对于基部向相同方向突出的多个针状翅片构成,所述连结构件将所有散热构件一体化地连结。散热构件由冲压成型品构成,基部在上下方向上具有一定的高度,在与长方向和上下方向成直角的方向上具有一定的厚度。针状翅片的横截面形状是方形,基部的上下两端部中的任一方在此形成为在上端部向上方突出。所有散热构件的基部的长度和针状翅片的数量相等,所有散热构件以所有的针状翅片在沿冷却液流路中的冷却液的流动方向延伸的多个第1直线上、和沿冷却液流路的宽度方向延伸并且与第1直线正交的多个第2直线上排列的方式,在基部的长方向朝向左右方向的状态下在前后方向上隔开间隔地配置。并且,散热构件的基部被钎焊于壳体的底壁,针状翅片的顶端被钎焊于在外表面设置有发热体安装部的顶壁。连结构件,在使长方向朝向散热构件的排列方向的状态下,被压入所有散热构件的基部处的、存在于与所有散热构件的排列方向正交的方向上的同一位置的相邻的2个针状翅片之间的间隙。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利第6349161号公报

技术实现要素:

7.发明所要解决的课题

8.像这样,在专利文献1所记载的液冷式冷却装置中,在制造散热器时,在使多个冲压成型的散热构件排列的状态下压入连结构件而一体化,所以从作业性的观点出发,有进一步改善的余地。

9.本发明的目的在于,提供一种能够提高制造时的作业性的散热器等。

10.用于解决课题的技术方案

11.基于上述目的而完成的本发明涉及一种散热器,所述散热器具备多个散热构件,所述散热构件具有直线状的基部、和从该基部突出并且在该基部的长方向上隔开间隔地配置的多个凸部,在所述多个散热构件中,相邻的散热构件的所述基部彼此接触。

12.在此,可以是,关于所述相邻的散热构件,使相同形状的构件旋转180度。

13.另外,可以是,所述凸部在所述基部的短方向上的大小比该基部在短方向上的大小大。

14.另外,可以是,沿所述凸部的突出方向观察到的该凸部的形状为四边形,该四边形的一边的长度与所述基部在短方向上的大小相同。

15.另外,可以是,所述凸部,通过在与所述基部一体地冲压成型后被扭转,从而成为相对于该基部旋转了的朝向。

16.另外,可以是,以与突出方向正交的面进行剖切而得到的、所述凸部的与所述基部连接的连接部的截面面积比所述凸部的顶端部小。

17.另外,可以是,以与突出方向正交的面进行剖切而得到的所述连接部的截面形状为长方形。

18.另外,可以是,通过对所述多个散热构件的所述基部进行激光焊接,从而该多个散热构件被接合。

19.另外,从其他观点出发,本发明涉及一种散热器,所述散热器具备多个散热构件,所述散热构件具有直线状的基部、和从该基部突出并且在该基部的长方向上隔开间隔地配置的多个凸部,所述散热构件配置在供流体流通的流路上,通过将所述散热构件设为所述凸部在突出方向上的大小不同的形态或不设置该凸部的形态中的至少任一种形态,以使得所述基部在该突出方向上的大小根据长方向的位置而不同,流路面积根据该长方向的位置而不同。

20.在此,可以是,沿所述凸部的突出方向观察到的该凸部的形状为四边形,该四边形的一边的长度与所述基部在短方向上的大小相同,该一边相对于所述短方向交叉。

21.另外,可以是,所述凸部,通过在与所述基部一体地冲压成型后被扭转,从而成为相对于该基部旋转了的朝向。

22.另外,可以是,以与突出方向正交的面进行剖切而得到的、所述凸部的与所述基部连接的连接部的截面形状为长方形,所述多个散热构件在所述基部的短方向上排列,该多个散热构件中的配置在所述长方向的一方侧的所述连接部的长边,随着从流体的流入口侧向流出口侧而从该流入口侧朝向该长方向的一方侧的端部的方向倾斜。

23.另外,可以是,所述多个散热构件中的配置在所述长方向的另一方侧的所述连接部的长边,随着从流体的流入口侧向流出口侧而从该流入口侧朝向该长方向的另一方侧的端部的方向倾斜。

24.另外,可以是,所述多个散热构件被配置成,相邻的散热构件的所述基部彼此接触,通过对所述多个散热构件的所述基部进行激光焊接,从而该多个散热构件被接合。

25.另外,从其他观点出发,本发明涉及一种冷却装置,具备:上述技术方案的散热器;壳体主体,收纳所述散热器;以及罩,覆盖所述壳体主体的开口部,至少所述散热器的所述多个散热构件的所述多个凸部的顶端与所述罩接合、或者至少该多个散热构件的所述基部与所述壳体主体接合。

26.另外,从其他观点出发,本发明涉及一种冷却装置,具备:上述技术方案的散热器;壳体主体,收纳所述散热器;以及罩,覆盖所述壳体主体的开口部,至少所述散热器的所述多个散热构件的所述多个凸部的顶端与所述壳体主体接合、或者至少该多个散热构件的所述基部与所述罩接合。

27.另外,从其他观点出发,本发明涉及一种冷却装置,具备:散热器单元,所述散热器单元具有上述技术方案的散热器、和保持该散热器的保持构件,该散热器的所述多个散热构件的所述多个凸部的顶端与该保持构件接合、或者该多个散热构件的所述基部与该保持构件接合;和有底凹状的套,所述散热器单元以在所述散热器收纳于所述套的凹部的状态下覆盖该套的开口部的方式安装。

28.发明的效果

29.根据本发明,能够提供一种能够提高制造时的作业性的散热器等。

附图说明

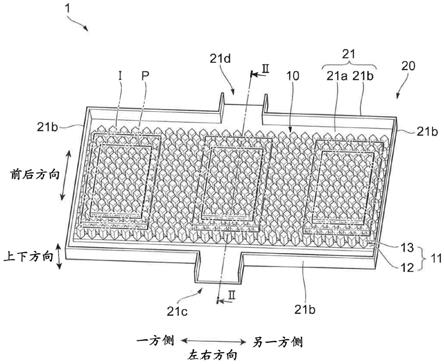

30.图1是示出第1实施方式涉及的冷却装置的一例的立体图。

31.图2是图1的ii-ii部的剖视图。

32.图3是图2的iii-iii部的剖视图。

33.图4是散热构件的一部分的立体图的一例。

34.图5是用于说明将多个散热构件接合而使散热器成形的方法的图。

35.图6(a)是示出第1变形例涉及的冷却装置的一例的剖视图。图6(b)是示出第1散热器单元的一例的立体图。

36.图7(a)是示出第2变形例涉及的冷却装置的一例的剖视图。图7(b)是示出第2散热器单元的一例的立体图。

37.图8是第2实施方式涉及的散热构件的一部分的立体图的一例。

38.图9是示出第2实施方式涉及的冷却装置中的冷却液的流动的一例的图。

39.图10是第3实施方式涉及的散热构件的立体图的一例。

40.图11是示出通过连结构件将多个散热构件连结的散热器的一例的图。

41.图12是第4实施方式涉及的冷却装置的立体图的一例。

42.标号说明

43.1、2、3、4:冷却装置;

44.10、50、60、70:散热器;

45.11、51、61、71:散热构件;

46.12、52、62、72:基部;

47.13、53、63、73:凸部;

48.20:壳体;

49.21:壳体主体;

50.22:罩;

51.30:保持构件;

52.54、64:连接部;

53.151:激光头;

54.l:激光;

55.p:发热体。

具体实施方式

56.以下,参照附图对实施方式详细地进行说明。

57.<第1实施方式>

58.图1是示出第1实施方式涉及的冷却装置1的一例的立体图。

59.图2是图1的ii-ii部的剖视图。

60.图3是图2的iii-iii部的剖视图。

61.实施方式涉及的冷却装置1具备散热器10、和收纳散热器10的壳体20。

62.以下进行详细叙述,散热器10以在短方向上排列有多个散热构件11的状态一体化,所述散热构件11具有直线状的基部12、和从基部12突出并且在基部12的长方向上隔开间隔地配置的多个凸部13。以下,有时将散热构件11的长方向称为左右方向,将散热构件11的短方向称为前后方向,将凸部13的突出方向称为上下方向。

63.冷却装置1是使用在壳体20的内部流通的作为流体的一例的冷却液和散热器10对经由平板状的绝缘构件i安装于壳体20的外表面(在本实施方式中为上表面)的发热体p进行冷却的装置。发热体p可以例示为绝缘栅双极型晶体管(igbt(insulated gate bipolar transistor))等功率半导体器件。另外,发热体p可以例示为将igbt和控制该igbt的控制电路封装而得到的igbt模块、将该igbt模块和自我保护功能封装而得到的智能功率模块。

64.(壳体20)

65.壳体20具备收纳散热器10的壳体主体21、和覆盖壳体主体21的开口部的罩22。

66.壳体主体21具有平板状的底部21a和从底部21a的各端部在与底部21a正交的方向上向上方突出的侧部21b。在前侧的侧部21b的左右方向的中央部,设置有将壳体20的内部与外部连通,并使冷却液流入内部的流入部21c。另外,在后侧的侧部21b的左右方向的中央部,设置有将壳体20的内部与外部连通,并使冷却液向外部流出的流出部21d。

67.罩22是平板状的构件,具有与壳体主体21的上端部相同的形状。在罩22的上表面经由绝缘构件i安装有发热体p。在本实施方式涉及的冷却装置1中,3个发热体p在左右方向上并列地配置于前后方向的中央部。

68.(散热器10)

69.图4是散热构件11的一部分的立体图的一例。

70.基部12为长方体状,上下方向的大小比前后方向的大小小。

71.凸部13为四棱柱状,以柱方向为上下方向的方式从基部12突出。也就是说,如图3所示,沿上下方向,换言之,沿凸部13的突出方向观察到的凸部13的形状为正方形,该正方形的一边的长度与基部12在短方向上的大小相同。例如,凸部13,通过在与基部12一体地冲压成型后被相对于基部12扭转,从而成为相对于基部12旋转了的朝向。在本实施方式中,如图3所示,凸部13相对于基部12旋转45度。由此,如图3所示,凸部13在基部12的短方向上的大小比基部12在短方向上的大小大。结果,相比于凸部13在基部12的短方向上的大小与基部12在短方向上的大小相等的构成,能够增大凸部13的表面积。

72.多个凸部13在基部12上等间隔地配置,长方向上的相邻的凸部13的中心之间的大小被设定为距离l0。另外,多个凸部13被配置成,与从基部12的长方向的一方侧的端面12a到配置在最接近该一方侧的端面12a的位置的凸部13的中心为止的距离l1相比,从基部12的长方向上的另一方侧的端面12b到配置在最接近该另一方侧的端面12b的位置的凸部13

的中心为止的距离l2大。

73.在沿上下方向观察多个散热构件11的情况下,多个散热构件11以第1状态与第2状态交替的方式排列,所述第1状态是以基部12的一方侧的端面12a为左侧,另一方侧的端面12b为右侧的方式配置的状态,所述第2状态是相对于第1状态,在处于左右方向的中央部且处于前后方向的中央部的点旋转180度的状态,即,以一方侧的端面12a为右侧,另一方侧的端面12b为左侧的方式配置的状态。

74.另外,配置成,多个散热构件11中的相邻的散热构件11的基部12彼此接触。也就是说,配置成,一个散热构件11的基部12的后侧的端面12c和与该一个散热构件11相邻的另一散热构件11的基部12的前侧的端面12d接触。另外,配置成,该一个散热构件11的一方侧的端面12a在左右方向上的位置与该另一散热构件11的另一方侧的端面12b在左右方向上的位置相同,该一个散热构件11的另一方侧的端面12b在左右方向上的位置与该另一散热构件11的一方侧的端面12a在左右方向上的位置相同。

75.图5是用于说明将多个散热构件11接合而使散热器10成形的方法的图。

76.多个散热构件11在如上述那样被配置成第1状态的散热构件11与第2状态的散热构件11交替,且基部12彼此接触的状态下,基部12通过激光焊接而被接合。

77.在进行激光焊接时,从激光装置150的激光头151向基部12的长方向的端部、或者一方侧的端面12a与配置在最接近该一方侧的端面12a的位置的凸部13之间照射激光l。然后,通过使激光头151以照射着激光l的状态在多个散热构件11的排列方向(前后方向)上移动,从而对多个散热构件11连续地照射激光l。上述处理分别对基部12的长方向的两端部进行。

78.此外,激光l的照射并不限定于基部12的长方向的端部、或者一方侧的端面12a与配置在最接近该一方侧的端面12a的位置的凸部13之间。也可以通过向基部12的其他部位,例如凸部13与凸部13之间照射激光l来将多个散热构件11接合。

79.在如以上那样构成的散热器10中,在被配置成多个散热构件11的基部12的下表面与壳体主体21的底部21a接触的状态下,基部12的下表面与壳体主体21的底部21a接合。另外,多个散热构件11的多个凸部13的上端面与罩22的下表面接合。另外,壳体主体21的上端部与罩22的下表面接合。散热构件11可以例示为铝制。另外,接合可以例示为压接、粘接、钎焊等熔接。在对壳体主体21与罩22进行钎焊的情况下,可以例示为壳体主体21和罩22使用铝钎焊片(brazing sheet)成形的情况。此时,钎料层至少位于彼此相对的壳体主体21的上端部、罩22的下表面。

80.此外,在散热器10中,多个散热构件11的多个凸部13的上端面与罩22接合、或者多个散热构件11的基部12与壳体主体21接合即可。

81.如上所述,散热器10具备多个散热构件11,所述散热构件11具有直线状的基部12、和从基部12突出并且在基部12的长方向上隔开间隔地配置的多个凸部13,在多个散热构件11中,相邻的散热构件11的基部12彼此接触。因此,在制造散热器10时,能够容易使多个散热构件11整齐排列。换言之,容易使相邻的散热构件11之间的间隔全部相同。另外,与基部12彼此不接触的构成相比,能够减小相邻的散热构件11之间的间隔,所以能够增加每单位面积的凸部13的数量。结果,能够提高冷却性能。

82.另外,在散热器10中,通过对多个散热构件11的基部12,例如长方向的端部进行激

光焊接,从而多个散热构件11被接合。由此,与通过其他接合方法进行接合的情况相比,能够简单地进行接合。另外,能够高精度地使相邻的散热构件11之间的间隔一致。但是,将多个散热构件11接合的方法并不限定于激光焊接。例如,也可以如专利文献1所记载的散热器那样,通过连结构件进行连结。

83.另外,在散热器10中,相邻的散热构件11是使相同形状的构件旋转180度的构成,所以与使不同的构件交替地排列的构成相比,能够减少部件的种类,并且能够低成本地进行制造。

84.另外,散热构件11的凸部13的沿突出方向观察的情况下的形状为正方形,并且相对于前后方向倾斜45度。换言之,在沿将流入部21c与流出部21d连结的方向观察凸部13的情况下,凸部13的形状成为在该方向的线上有角部的菱形。由此,能够使从设置于左右方向的中央部的流入部21c流入的冷却液朝向左右方向的两端部的方向。结果,配置在左右方向的两端部侧的发热体p也能够与配置在中央部的发热体p同样地进行冷却。此外,凸部13也可以是圆柱状。

85.此外,在上述的实施方式中,散热器10被设置为,通过将基部12的下表面与壳体主体21的底部21a接合,将多个凸部13的上端面与罩22的下表面接合,从而多个凸部13位于基部12的上方,但不特别限定于该形态。散热器10也可以被设置为,基部12位于多个凸部13的上方。例如,也可以将与基部12的设置有凸部13的一侧相反的一侧的面与罩22的下表面接合,并且将多个凸部13的顶端面与壳体主体21的底部21a接合。

86.另外,也可以是,在散热器10中,基部12和凸部13双方均不与壳体20接合。也可以是基部12或凸部13中的任一方与壳体20接合的形态。

87.(散热器10的安装形态的变形例)

88.图6(a)是示出第1变形例涉及的冷却装置101的一例的剖视图。图6(b)是示出第1散热器单元31的一例的立体图。

89.如图6(a)所示,第1变形例涉及的冷却装置101具有第1散热器单元31和有底凹状的套120。

90.套120具有平板状的底部121、和从底部121的周围的端部向与底部121的板面正交的方向突出的4个侧壁122。在4个侧壁122中的第1侧壁123形成有贯通第1侧壁123的第1贯通孔124。另外,在4个侧壁122中的与第1侧壁123相对的第2侧壁125形成有贯通第2侧壁125的第2贯通孔126。在第1贯通孔124嵌入有流入管127,在第2贯通孔126嵌入有流出管128。套120例如可以例示为通过压铸来制造。

91.如图6(b)所示,第1散热器单元31具有散热器10、和保持散热器10的保持构件30。保持构件30是铝制的平板状的构件。在第1散热器单元31中,保持构件30与散热器10的散热构件11的多个凸部13的顶端面接合。接合可以例示为压接、粘接、钎焊等熔接。另外,虽省略图示,但在保持构件30的与接合着散热器10的面相反的一侧的面经由绝缘构件i安装有发热体p。

92.并且,在第1散热器单元31中,以在散热器10收纳于套120的凹部129的状态下覆盖套120的开口部的方式盖上保持构件30。另外,保持构件30与套120例如通过螺栓等紧固构件而被紧固,从而被连结。另外,在形成于套120的上端面的槽131中嵌入有o环132,该o环132将形成于套120的凹部129内的供冷却液流通的空间密封。

93.图7(a)是示出第2变形例涉及的冷却装置102的一例的剖视图。图7(b)是示出第2散热器单元32的一例的立体图。

94.如图7(a)所示,第2变形例涉及的冷却装置102具有第2散热器单元32和套120。

95.如图7(b)所示,第2散热器单元32具有散热器10和保持散热器10的保持构件30。在第2散热器单元32中,保持构件30与散热构件11的基部12的未设置多个凸部13的一侧的面接合。接合可以例示为压接、粘接、钎焊等熔接。另外,也可以通过对保持构件30与散热构件11的基部12进行激光焊接,从而将保持构件30与散热器10接合。另外,虽省略图示,但在保持构件30的与接合有散热器10的面相反的一侧的面经由绝缘构件i安装有发热体p。

96.另外,在第2散热器单元32中,以在散热器10收纳于套120的凹部129的状态下覆盖套120的开口部的方式盖上保持构件30。另外,保持构件30与套120例如通过螺栓等紧固构件而被紧固,从而被连结。另外,在形成于套120的上端面的槽131中嵌入有o环132,该o环132将形成于套120的凹部129内的供冷却液流通的空间密封。

97.像这样,通过由散热器10和保持构件30构成第1散热器单元31、第2散热器单元32,并连结于套120,从而能够将第1变形例涉及的冷却装置101、第2变形例涉及的冷却装置102设为简单的构成。另外,例如通过将第1散热器单元31、第2散热器单元32连结于流入管127、流出管128的位置不同的其他套,能够构成冷却液的流通方式不同的其他冷却装置。也就是说,能够在不更换第1散热器单元31、第2散热器单元32的情况下,通过变更套的形状来构成各种冷却装置。

98.<第2实施方式>

99.相对于第1实施方式涉及的冷却装置1,第2实施方式涉及的冷却装置2的散热器10的散热构件11不同。以下,对与第1实施方式不同的点进行说明。在第1实施方式和第2实施方式中,对具有相同功能的构成使用相同的标号,并省略其详细的说明。

100.图8是第2实施方式涉及的散热构件51的一部分的立体图的一例。

101.第2实施方式涉及的散热器50的散热构件51具备相当于基部12的基部52、相当于凸部13的凸部53、以及将基部52与凸部53连接的连接部54。

102.与基部12同样,基部52为长方体状。

103.与凸部13同样,凸部53为四棱柱状。

104.连接部54为长方体状,以与突出方向正交的面进行剖切而得到的截面形状为长方形。并且,该长方形的截面面积比凸部53的截面面积小。

105.例如,凸部53通过在与基部52和连接部54一体地冲压成型后相对于基部52被扭转,从而成为相对于基部52旋转了45度的朝向。

106.另外,凸部53相对于基部52被扭转前,以与突出方向正交的面进行剖切而得到的连接部54的截面形状的长方形,形成为以长方向成为基部52的短方向,短方向成为基部52的长方向的方式成形。

107.图9是示出第2实施方式涉及的冷却装置2中的冷却液的流动的一例的图。图9是从上方观察冷却装置2的图,省略罩22、散热构件51的基部52而进行图示。

108.在配置在比左右方向的中央靠左右方向的一方侧的连接部54处,连接部54的截面形状的长方形的长边随着从流入部21c向流出部21d而从流入部21c朝向左右方向的一方侧的端部的方向倾斜(相对于前后方向朝向一方侧的端部的方向倾斜)。另一方面,在配置在

比左右方向的中央靠另一方侧的连接部54处,连接部54的截面形状的长方形的长边随着从流入部21c向流出部21d而从流入部21c朝向左右方向的另一方侧的端部的方向倾斜(相对于前后方向朝向另一方侧的端部的方向倾斜)。

109.结果,根据散热器50,能够容易使从设置于左右方向的中央部的流入部21c流入的冷却液朝向左右方向的两端部的方向。结果,配置在左右方向的两端部侧的发热体p也能够与配置在中央部的发热体p同样地进行冷却。

110.<第3实施方式>

111.相对于第2实施方式涉及的冷却装置2,第3实施方式涉及的冷却装置3的散热构件51不同。以下,对与第2实施方式不同的点进行说明。在第2实施方式和第3实施方式中,对具有相同功能的构成使用相同的标号,并省略其详细的说明。

112.图10是第3实施方式涉及的散热器60的散热构件61的立体图的一例。

113.第3实施方式涉及的散热构件61具备相当于基部52的基部62、相当于凸部53的凸部63、以及将基部62与凸部63连接的连接部64。

114.并且,在散热构件61中,在使多个凸部63的顶端部(上端部)的高度相同的状态下,使基部62在突出方向上的大小根据长方向的位置而不同,以使得多个凸部63在突出方向上的大小不同。在图10所示的例子中,设置流入部21c的左右方向的中央部的基部62在突出方向上的大小最大,左右方向的两端部的基部62在突出方向上的大小最小,随着从中央部朝向两端部中的各端部而基部62逐渐变小。

115.凸部63与凸部53同样,沿凸部63的突出方向观察到的凸部63的形状为正方形。并且,正方形的一边的长度与基部62在短方向上的大小相同,该一边成为相对于长方向和短方向旋转了45度的朝向。

116.连接部64与连接部54同样,以与突出方向正交的面进行剖切而得到的连接部64的截面形状为长方形,该长方形的面积比凸部63的面积小。并且,在配置在比左右方向的中央靠左右方向的一方侧的连接部64处,该长方形的长边随着从流入部21c向流出部21d而从流入部21c朝向左右方向的一方侧的端部的方向倾斜。另外,在配置在比左右方向的中央靠另一方侧的连接部64处,该长方形的长边随着从流入部21c向流出部21d而从流入部21c朝向左右方向的另一方侧的端部的方向倾斜。

117.在如以上那样构成的冷却装置3中,左右方向的中央部的基部62在突出方向上的大小比两端部大,所以从设置于左右方向的中央部的流入部21c流入的冷却液容易与基部62的左右方向的中央部碰撞,所以可抑制冷却液就这样直接向流出部21d的方向前进的情况。因此,根据散热器60,能够容易使从设置于左右方向的中央部的流入部21c流入的冷却液朝向左右方向的两端部的方向,所以配置在左右方向的两端部侧的发热体p也能够与配置在中央部的发热体p同样地进行冷却。

118.在如以上那样构成的散热器60中,也可以通过对多个散热构件61的基部62,例如长方向的两端部分别进行激光焊接,从而将多个散热构件61接合,也可以如专利文献1所记载的散热器那样,通过连结构件进行连结。

119.图11是示出通过连结构件80将多个散热构件61连结的散热器60的一例的图。

120.在图11所示的例子中,在散热构件61的基部62的与设置凸部63和连接部64的一侧相反的一侧的相对面621形成有2个凹部622。

121.关于凹部622的形状,内侧(凸部63侧)是短方向成为柱方向的圆柱状,跟前侧(相对面621侧)以长方体形状开口。

122.2个凹部622形成于基部62在突出方向上的大小最大的中央部。另外,从基部62的长方向的一方侧的端面62a到2个凹部622中的一方侧的凹部622的中心为止的距离、与从基部62中的长方向的另一方侧的端面62b到2个凹部622中的另一方侧的凹部622的中心为止的距离被设定为相同的距离l6。

123.另外,如以上那样构成的多个散热构件61是配置成相邻的散热构件61的基部62彼此接触的状态,也就是说,被配置成一个散热构件61的基部62的后侧的端面和与该一个散热构件61相邻的另一散热构件61的基部62的前侧的端面接触。并且,在该状态下,在由左右方向的左侧的凹部622形成的部位嵌入圆柱状的连结构件80,并且在由左右方向的右侧的凹部622形成的部位嵌入圆柱状的连结构件80,从而将多个散热构件61连结。

124.即使是该构成,由于相邻的散热构件61的基部62彼此接触,所以在制造散热器60时,也能够容易使多个散热构件61整齐排列。换言之,容易使相邻的散热构件61之间的间隔全部相同。另外,与基部62彼此不接触的构成相比,能够减小相邻的散热构件61之间的间隔,所以能够增加每单位面积的凸部63的数量,能够提高冷却性能。

125.<第4实施方式>

126.相对于第1实施方式涉及的冷却装置1,第4实施方式涉及的冷却装置4的散热构件11不同。以下,对与第1实施方式不同的点进行说明。在第1实施方式和第4实施方式中,对具有相同功能的构成使用相同的标号,并省略其详细的说明。

127.图12是第4实施方式涉及的冷却装置4的立体图的一例。

128.第4实施方式涉及的散热器70的散热构件71具备相当于基部12的基部72、和相当于凸部13的凸部73。

129.与基部12同样,基部72为长方体状。

130.与凸部13同样,凸部73为四棱柱状。但是,在散热构件71,与散热构件11不同,并没有遍及基部72的整个区域地设置凸部73,而是设置有2个抑制冷却液的流动的抑制部74来代替凸部73。

131.更具体而言,如图12所示,在上方配置有发热体p的区域设置凸部73,在上方没有配置发热体p的区域配置抑制部74。也就是说,在左右方向的中央部设置有由多个(在图12中为6个)凸部73构成的中央凸部组731,在左右方向的一方侧设置有由多个(在图12中为6个)凸部73构成的一方侧凸部组732,在左右方向的另一方侧设置有由多个(在图12中为6个)凸部73构成的另一方侧凸部组733。另外,在中央凸部组731与一方侧凸部组732之间、和中央凸部组731与另一方侧凸部组733之间设置有抑制部74。抑制部74为长方体状,在图12所示的例子中,抑制部74在左右方向上的大小与相当于配置3个凸部73的大小大致相等,抑制部74在上下方向上的大小与凸部73在上下方向上的大小相等。此外,可以例示出抑制部74在左右方向上的大小根据在左右方向上排列配置的发热体p之间的大小来设定。另外,抑制部74在上下方向上的大小也可以比凸部73在上下方向上的大小小。

132.在如以上那样构成的冷却装置4中,在上方没有配置发热体p的区域配置有抑制部74,所以可抑制冷却液向没有配置发热体p的区域流动的情况。因此,能够使冷却液优先向配置有发热体p的区域流动,所以能够高效地对发热体p进行冷却。

133.此外,在上述的冷却装置4中,也可以使得设置有中央凸部组731的基部72在上下方向上的大小比设置有一方侧凸部组732、另一方侧凸部组733的基部72在上下方向上的大小大。由此,从设置于左右方向的中央部的流入部21c流入的冷却液容易与设置有中央凸部组731的基部72碰撞,所以可抑制冷却液就这样直接向流出部21d的方向前进的情况。因此,能够容易使从设置于左右方向的中央部的流入部21c流入的冷却液朝向左右方向的两端部的方向,所以配置在左右方向的两端部侧的发热体p也能够与配置在中央部的发热体p同样地进行冷却。

134.另外,散热构件71并不限定于由基部72和凸部73构成的形态。散热构件71也可以与第2实施方式涉及的散热器50的散热构件51同样地具有凸部73、和将凸部73与基部72连接的连接部(未图示)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。