1.本发明属于功能性棉纱线技术领域,具体涉及一种抗菌消臭棉纤维及其制备方法、抗菌消臭棉纱线及其制备方法和应用。

背景技术:

2.众所周知,棉纤维柔软保暖,吸湿透气性优良,与肌肤接触时无任何副作用,使其在纺织纤维中具有重要的地位。但是随着社会发展和人们生活水平特别是随着人们对于自身健康安全重视程度的不断提高,人们对功能多样性纺织品的需求越来越高。棉纱是棉纤维经纺纱工艺加工而成的纱,继承了棉纤维良好的舒适性和皮肤亲和性。但是在适宜的温度和湿度下,棉纱线极易滋生细菌和真菌,成为微生物生存、繁殖的良好寄生体,滋生的细菌和真菌会导致人感染皮肤疾病。除了对人体有危害之外,还会污染棉纤维,对棉纤维造成损伤,从而影响棉纱的质量,影响纱线的寿命和质量。

3.现有技术中,棉纱线的抗菌作用大多是与非棉抗菌纤维混纺而成,例如中国专利cn201811415203.1公开了一种抗菌混纺棉纱线的生产工艺,该专利技术采用的抗菌纤维是具有抗菌功能的粘胶纤维;中国专利cn201810937584.3公开了一种除菌疏水型棉纱线及其制备方法,该技术采用的是棉纤维与粘胶纤维、涤纶纤维混纺后再经过后整理而成;中国专利cn201710243214.5公开了一种双组份高效抗菌消臭的纱线及其制备方法和应用,该专利技术采用的是z向加捻的铜改性聚丙烯腈纤维与棉纤维、涤纶纤维、粘胶纤维或莫代尔纤维共混纺纱制得。

4.现有的抗菌棉纱线由于添加了非棉纤维的抗菌组分,降低了抗菌棉纤维的舒适性和皮肤亲和性。

技术实现要素:

5.有鉴于此,本发明提供了一种抗菌消臭棉纤维,利用本发明提供的抗菌消臭棉纤维制备得到的抗菌消臭棉纱线具有抗菌消臭性能的同时保留了棉纤维的舒适性。

6.为了解决上述技术问题,本发明提供了一种抗菌消臭棉纤维,包括含有孔洞的棉纤维,与所述含有孔洞的棉纤维表面的亲水性基团结合的海藻多糖和茶多酚,以及与海藻多糖和/或茶多酚络合的锌离子。

7.优选的,所述含有孔洞的棉纤维、海藻多糖、茶多酚和锌离子的质量比为100:8~12:4~8:5~10。

8.本发明还提供了上述技术方案所述抗菌消臭棉纤维的制备方法,包括以下步骤:

9.将棉纤维进行刻蚀,得到含有孔洞的棉纤维;

10.将所述含有孔洞的棉纤维浸泡在海藻多糖和茶多酚混合水溶液中,进行吸附,得到初级抗菌消臭棉纤维;

11.将所述初级抗菌消臭棉纤维浸泡在锌离子抗菌剂溶液中,进行络合,得到所述抗

菌消臭棉纤维。

12.优选的,所述刻蚀包括空气等离子刻蚀,所述空气等离子刻蚀的输出功率为100~300w,时间为1~3min。

13.优选的,所述海藻多糖和茶多酚混合水溶液的ph值为5.5~7;

14.所述海藻多糖和茶多酚混合水溶液中海藻多糖的质量浓度为20~30g/l,茶多酚的质量浓度为10~20g/l;

15.所述棉纤维与海藻多糖和茶多酚混合水溶液的质量比为1:25~40。

16.所述在海藻多糖和茶多酚混合水溶液中浸泡的温度为75~95℃,时间为20~30min。

17.优选的,所述锌离子抗菌剂溶液的质量浓度为15~25g/l;所述棉纤维和锌离子抗菌剂溶液的质量比为1:30~50;

18.所述络合的时间为20~30min。

19.优选的,所述棉纤维在刻蚀前还包括预处理,所述预处理包括以下步骤:

20.将棉纤维原料进行练漂处理,得到漂白棉纤维;

21.将所述漂白棉纤维浸泡在氢氧化钠溶液中,得到溶胀棉纤维;

22.将所述溶胀棉纤维酸洗至棉纤维的ph值为5~8。

23.本发明还提供了一种抗菌消臭棉纱线,包括抗菌消臭棉纤维和棉纤维,所述抗菌消臭棉纤维为上述技术方案所述抗菌消臭棉纤维或上述技术方法所述制备方法制备得到的抗菌消臭棉纤维;

24.所述抗菌消臭棉纱线中抗菌消臭棉纤维的质量百分含量为50~60%。

25.本发明还提供了上述技术方案所述抗菌消臭棉纱线的制备方法,包括以下步骤:

26.将棉纤维和抗菌消臭棉纤维混合后依次开清棉工序、梳棉工序、并条工序、粗纱工序和细纱工序,得到所述抗菌消臭棉纱线。

27.本发明还提供了上述技术方案所述抗菌消臭棉纱线或上述技术方案所述制备方法制备得到的抗菌消臭棉纱线在制备纺织品中的应用。

28.本发明提供了一种抗菌消臭棉纤维,包括含有孔洞的棉纤维,与所述含有孔洞的棉纤维表面的亲水性基团结合的海藻多糖和茶多酚,以及与海藻多糖和/或茶多酚络合的锌离子。本发明提供的抗菌消臭棉纤维以棉纤维为基体,以植物性海藻多糖和茶多酚,以及锌离子为功能性组份,不仅保留了棉纤维的优良性能,而且赋予棉纤维抗菌消臭功能。

29.本发明还提供了上述技术方案所述抗菌消臭棉纤维的制备方法,包括以下步骤:将棉纤维进行刻蚀,得到含有孔洞的棉纤维;将所述含有孔洞的棉纤维浸泡在海藻多糖和茶多酚混合水溶液中,进行吸附,得到初级抗菌消臭棉纤维;将所述初级抗菌消臭棉纤维浸泡在锌离子抗菌剂溶液中,进行络合,得到所述抗菌消臭棉纤维。在本发明中,所述刻蚀提高了棉纤维的比表面积利于抗菌消臭助剂的吸附;所述海藻多糖和茶多酚与棉纤维表面的亲水基团结合,所述锌离子抗菌剂与海藻多糖和/或茶多酚进行络合,提高了抗菌消臭助剂在棉纤维中的稳定性利于提高抗菌消臭棉纤维抗菌、除臭功能的持久性。

具体实施方式

30.本发明提供了一种抗菌消臭棉纤维,包括含有孔洞的棉纤维,与所述含有孔洞的

棉纤维表面的亲水性基团结合的海藻多糖和茶多酚,以及与海藻多糖和/或茶多酚络合的锌离子。

31.在本发明中,所述抗菌消臭棉纤维包括含有孔洞的棉纤维。在本发明中,所述含有孔洞的棉纤维具有较大的比表面积,利于吸附海藻多糖和茶多酚,使棉纤维具有抗菌消臭功能。

32.在本发明中,所述抗菌消臭棉纤维包括与所述含有孔洞的棉纤维表面的亲水基团结合的海藻多糖和茶多酚;所述亲水基团优选包括羟基。在本发明中,所述海藻多糖中的羟基和茶多酚中的酚羟基与含有孔洞的棉纤维表面的羟基脱水缩合或形成氢键,提高了海藻多糖和茶多酚在棉纤维中的稳定性。在本发明中,所述含有孔洞的棉纤维、海藻多糖和茶多酚的质量比优选为100:8~12:4~8,更优选为100:10~11:5~7。

33.在本发明中,所述抗菌消臭棉纤维还包括与海藻多糖和/或茶多酚络合的锌离子。在本发明中,所述锌离子由锌离子抗菌剂提供,所述锌离子抗菌剂优选包括氯化锌、硫酸锌或醋酸锌,更优选为氯化锌或醋酸锌。在本发明中,所述锌离子与海藻多糖中的羟基和茶多酚中的酚羟基络合,提高了锌离子在棉纤维中的稳定性。在本发明中,所述含有孔洞的棉纤维和锌离子抗菌剂的质量比优选为100:5~10,更优选为10:6~8。在本发明中,所述锌离子抗菌剂中的锌元素具有抗过敏的作用,由本发明提供的抗菌消臭棉纤维制备得到的抗菌消臭棉纱线具有良好的保健功能。

34.本发明还提供了上述技术方案所述抗菌消臭棉纤维的制备方法,包括以下步骤:

35.将棉纤维进行刻蚀,得到含有孔洞的棉纤维;

36.将所述含有孔洞的棉纤维浸泡在海藻多糖和茶多酚混合水溶液中,进行吸附,得到初级抗菌消臭棉纤维;

37.将所述初级抗菌消臭棉纤维浸泡在锌离子抗菌剂溶液中,进行络合,得到所述抗菌消臭棉纤维。

38.本发明将棉纤维进行刻蚀,得到含有孔洞的棉纤维。在本发明中,所述棉纤维在刻蚀前还优选包括预处理,所述预处理优选包括以下步骤:

39.将棉纤维原料进行练漂处理,得到漂白棉纤维;

40.将所述漂白棉纤维浸泡在氢氧化钠溶液中,得到溶胀棉纤维;

41.将所述溶胀棉纤维酸洗至棉纤维的ph值为5~8。

42.本发明将棉纤维原料进行练漂处理,得到漂白棉纤维。本发明在进行练漂处理前还优选包括:将所述棉纤维进行梳棉。本发明对所述梳棉的方法无特殊限定,采用本领域常规的方式即可。在本发明中,所述练漂处理优选为将棉纤维浸泡在含有氢氧化钠、双氧水和硅酸钠的混合溶液中;所述混合溶液中氢氧化钠的质量浓度优选为3.0~8.0g/l,更优选为5~6g/l;混合溶液中双氧水的质量浓度优选为10.0~20.0g/l,更优选为15~18g/l;混合溶液中硅酸钠的质量浓度优选为2.0~5.0g/l,更优选为3.5~4g/l。在本发明中,所述混合溶液的温度优选为80~92℃,更优选为85~90℃。在本发明中,所述浸泡的浴比(棉纤维的质量(g)和含有氢氧化钠、双氧水和硅酸钠的混合溶液的体积(ml)比)优选为1:20~30,更优选为1:25~28;时间优选为50~90min,更优选为70~80min。

43.在本发明中,所述练漂处理能够除去棉纤维中的油脂同时对棉纤维进行漂白。

44.得到漂白棉纤维后,本发明将所述漂白棉纤维浸泡在氢氧化钠溶液中,得到溶胀

棉纤维。在本发明中,所述浸泡前还优选包括:将所述漂白棉纤维依次进行水洗和烘干;本发明对所述水洗无特殊限定,只要能够除去漂白棉纤维中残留的练漂处理用混合溶液即可。在本发明中,所述烘干的温度优选为105~120℃,更优选为110~115℃;时间优选为20~35min,更优选为25~30min。在本发明中,所述氢氧化钠溶液的质量浓度优选为240~280g/l,更优选为260~270g/l。在本发明中,所述浸泡的浴比(漂白棉纤维的质量(g)和氢氧化钠溶液的体积(ml)比)优选为1:10~20,更优选为1:15~18;温度优选为15~25℃,更优选为18~23℃;时间优选为30~70s,更优选为50~60s。

45.在本发明中,所述浸泡能够使漂白棉纤维充分溶胀,减少了棉纤维的扭曲,改善了棉纤维的界面状态。

46.得到溶胀棉纤维后,本发明将所述溶胀棉纤维酸洗至棉纤维的ph值为5~8,优选为6~7。在本发明中,所述酸洗前还优选包括:将所述溶胀棉纤维依次进行压榨和水洗。在本发明中,所述压榨后棉纤维的含水率优选为105~120%,更优选为110~115%;本发明对所述压榨的方式无特殊限定,只要能够达到上述含水率即可。在本发明中,所述水洗后棉纤维的ph值优选为8.5~10.5;本发明对所述水洗无特殊限定,只要能够使水洗后棉纤维达到上述ph值即可。本发明经过压榨和水洗能够除去溶胀棉纤维中残留的氢氧化钠溶液,利于减少酸洗用溶液的用量。

47.在本发明中,所述酸洗用溶液优选包括盐酸溶液或硫酸溶液,所述酸洗用溶液的质量浓度优选为20~50g/l,更优选为30~40g/l;温度优选为20~30℃,更优选为25~28℃。本发明对所述酸洗用溶液的用量无特殊限定,只要能够使棉纤维的ph值达到上述限定范围即可。

48.在本发明中,所述刻蚀优选包括空气等离子刻蚀,所述空气等离子刻蚀的输出功率优选为100~300w,更优选为200~250w;时间优选为1~3min,更优选为2min。

49.得到含有孔洞的棉纤维后本发明将所述含有孔洞的棉纤维浸泡在海藻多糖和茶多酚混合水溶液中,进行吸附,得到初级抗菌消臭棉纤维。在本发明中,所述海藻多糖和茶多酚混合水溶液中海藻多糖的质量浓度优选为20~30g/l,更优选为23~28g/l;茶多酚的质量浓度优选为10~20g/l,更优选为13~18g/l;所述海藻多糖和茶多酚混合水溶液的ph值优选为5.5~7,更优选为6~6.8。在本发明中,调节所述海藻多糖和茶多酚混合水溶液的ph值用ph调节剂优选为硫酸或盐酸,更优选为盐酸;本发明对所述ph调节剂的用量无特殊限定,只要能够使海藻多糖和茶多酚混合水溶液的ph值达到上述范围即可。在本发明中,所述浸泡的浴比(棉纤维的质量(g)与海藻多糖和茶多酚混合水溶液的体积(ml)之比)优选为1:25~40,更优选为1:30~35;温度优选为75~95℃,更优选为80~85℃;时间优选为20~30min,更优选为23~28min。

50.在本发明中,所述浸泡优选在超声条件下进行,所述超声的频率优选为6.0

×

103~2.0

×

105mhz,更优选为3.5

×

104~1.0

×

105mhz。在本发明中,所述浸泡过程中还优选包括:将含有孔洞的棉纤维进行翻动。

51.在本发明中,所述海藻多糖和茶多酚吸附在含有孔洞的棉纤维表面,所述海藻多糖中的羟基和茶多酚中的酚羟基会与含有孔洞的棉纤维表面的羟基进行缩合或形成氢键,提高了海藻多糖和茶多酚在棉纤维中的稳定性。

52.得到初级抗菌消臭棉纤维后,本发明将所述初级抗菌消臭棉纤维浸泡在锌离子抗

菌剂溶液中,进行络合,得到所述抗菌消臭棉纤维。在本发明中,所述锌离子抗菌剂的质量浓度优选为15~25g/l,更优选为18~23g/l。在本发明中,所述浴比(棉纤维的质量(g)和锌离子抗菌剂溶液的体积(ml)之比)优选为1:30~50,更优选为1:38~45。在本发明中,所述络合的时间优选为20~30min,更优选为23~28min。在本发明中,锌离子抗菌剂与海藻多糖和/或茶多酚进行络合,提高了锌离子抗菌剂在棉纤维中的稳定性。

53.在本发明中,所述浸泡优选在超声条件下进行,所述超声的频率优选为6.0

×

103~2.0

×

105mhz,更优选为3.5

×

104~1.0

×

105mhz。在本发明中,所述浸泡过程中还优选包括:将初级抗菌消臭棉纤维进行翻动。

54.在本发明中,所述络合后还优选包括:将络合后的产物依次进行压榨、上油、干燥和开松,得到所述抗菌消臭棉纤维。

55.在本发明中,所述压榨后棉纤维中含水率优选为100~120%,更优选为105~115%。本发明对所述压榨的方式无特殊限定,只要能够达到上述含水率即可。

56.在本发明中,所述干燥优选为微波烘干,所述微波烘干用微波的频率优选为1260~1880mhz,更优选为1600~1700mhz;所述微波烘干的时间优选为20~36min,更优选为25~30min;所述微波烘干后的棉纤维的含水率优选为9%~12%,更优选为10~11%。

57.在本发明中,所述上油用油浴液优选包括乳化液和溶剂。在本发明中,所述乳化液优选购自日本竹本油脂(苏州)有限公司的honol mgr,所述溶剂优选为水。在本发明中,所述上油浴液中honol mgr的浓度优选为3.0~6.0g/l,更优选为4~5g/l;温度优选为55~70℃,更优选为60~65℃。

58.本发明对所述开松的方式无特殊限定,采用本领域常规的方式即可。

59.本发明还提供了一种抗菌消臭棉纱线,包括抗菌消臭棉纤维和棉纤维,所述抗菌消臭棉纤维为上述技术方案所述抗菌消臭棉纤维或上述技术方案所述制备方法制备得到的抗菌消臭棉纤维;

60.所述抗菌消臭棉纱线中抗菌消臭棉纤维的质量百分含量为50~60%,优选为53~58%。

61.本发明还提供了上述技术方案所述抗菌消臭棉纱线的制备方法,包括以下步骤:

62.将棉纤维和抗菌消臭棉纤维混合后依次开清棉工序、梳棉工序、并条工序、粗纱工序和细纱工序,得到所述抗菌消臭棉纱线。

63.在本发明中,所述开清棉工序优选包括混棉和铺棉,所述混棉优选为利用抓棉机将棉纤维和抗菌消臭棉纤维抓入抓棉槽中进行,所述抓棉机的运行效率优选为90~95%,更优选为92~94%。在本发明中,所述铺棉的打手速度优选为650~880r/min,更优选为700~800r/min。

64.在本发明中,所述梳棉工序中的刺辊速度优选为650~780r/min,更优选为700~750r/min;锡林速度优选为310~350r/min,更优选为320~340r/min;盖板速度优选为60~80mm/min,更优选为70~75mm/min;道夫速度优选为50~60m/min,更优选为55~58m/min;出条速度优选为60~70m/min,更优选为63~67m/min;生条定量优选为14~18g/5m,更优选为15~16g/5m。

65.在本发明中,所述并条工序优选包括两道并条工序,第一道并条工序的并合根数优选为8根,速度优选为170~260m/min,更优选为230~250m/min;干定量优选为14~18g/

5m,更优选为15~16g/5m;牵伸总倍数优选为8.0~8.75倍,更优选为8.3~8.6倍;后区牵伸倍数优选为1.50~1.68倍,更优选为1.55~1.6倍。第二道并条工序并合根数优选为7根,速度优选为160~230m/min,更优选为180~200m/min;干定量优选为11.5~13.5g/5m,更优选为12~12.5g/5m;牵伸总倍数优选为7.65~8倍,更优选为7.7~7.83倍;后区牵伸倍数优选为1.25~1.38倍,更优选为1.27~1.3倍。

66.在本发明中,所述粗纱工序中干定量优选为2.8~4.9g/5m,更优选为3~3.5g/5m;罗拉间距优选为10mm*26mm*36mm;牵伸总倍数优选为8.7~9.0倍,更优选为8.8~8.9倍;后区牵伸优选为1.20~1.30倍,更优选为1.23~1.27倍;捻系数优选为70~80,更优选为73~78;条干cv优选为4.3%~4.9%,更优选为4.5~4.7%。

67.在本发明中,所述细纱工序中罗拉间距优选为17mm*38mm,更优选为;牵伸总倍数优选为25~35倍,更优选为30~33倍;后区牵伸倍数优选为1.13~1.20倍,更优选为1.15~1.18倍;捻度优选为80~100捻/10cm,更优选为90~95捻/10cm;捻系数优选为360~398,更优选为370~380。

68.本发明还提供了上述技术方案所述抗菌消臭棉纱线或上述技术方案所述制备方法制备得到的抗菌消臭棉纱线在制备纺织品中的应用

69.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

70.本发明的实施例对各原料的用量的级别无限定,采用任意重量级均可进行制备,只要按照具体的原料配比即可。

71.抗菌消臭棉纤维的制备

72.实施例1

73.将梳棉后的棉纤维按照浴比为1:20在温度为80℃,氢氧化钠质量浓度为3.0g/l,过氧化氢质量浓度为10g/l,硅酸钠的质量浓度为2.0g/l的氢氧化钠、双氧水和硅酸钠的混合溶液中浸泡90min,得到漂白棉纤维;

74.将所述漂白棉纤维水洗后在105℃干燥35min;将干燥后的棉纤维按照浴比为1:20在温度为25℃,质量浓度为240g/l的氢氧化钠溶液中浸泡70s,得到溶胀棉纤维;

75.将所述溶胀棉纤维压榨至含水为105%,水洗至ph值为10.5后利用质量浓度为20g/l,温度为30℃的硫酸溶液对水洗后的棉纤维进行酸洗,得到ph值为8的棉纤维;

76.将所述ph值为8的棉纤维进行空气等离子刻蚀(输出功率为100w)3min,得到含有孔洞的棉纤维;

77.将所述含有孔洞的棉纤维按照浴比为1:25在海藻多糖的质量浓度为20g/l,茶多酚的质量浓度为10g/l,ph值为5.5(利用盐酸调节ph值),温度为75℃的海藻多糖和茶多酚混合水溶液中浸泡30min,浸泡在频率为6.0

×

103mhz的超声条件下进行,浸泡过程中不断翻动含有孔洞的棉纤维,得到初级抗菌消臭棉纤维;

78.将所述初级抗菌消臭棉纤维按照浴比为1:30在质量浓度为15g/l的氯化锌溶液中浸泡30min,浸泡在频率为6.0

×

103mhz的超声条件下进行,浸泡过程中不断翻动初级抗菌消臭棉纤维;将浸泡完成后的产物压榨至棉纤维含水率为120%后依次进行上油(上油用油浴液中honol mgr的质量浓度为3.0g/l,温度为70℃)、微波烘干(频率为1260mhz,36min,含水率为12%)和开松,得到抗菌消臭棉纤维。

79.实施例2

80.将梳棉后的棉纤维按照浴比为1:25在温度为87℃,氢氧化钠质量浓度为5.0g/l,过氧化氢质量浓度为16g/l,硅酸钠的质量浓度为3.5g/l的氢氧化钠、双氧水和硅酸钠的混合溶液中浸泡75min,得到漂白棉纤维;

81.将所述漂白棉纤维水洗后在113℃干燥28min;将干燥后的棉纤维按照浴比为1:15在温度为20℃,质量浓度为265g/l的氢氧化钠溶液中浸泡55s,得到溶胀棉纤维;

82.将所述溶胀棉纤维压榨至含水为115%,水洗至ph为9.6后利用质量浓度为36g/l,温度为25℃的盐酸溶液对水洗后的棉纤维进行酸洗,得到ph值为6.8的棉纤维;

83.将所述ph值为6.8的棉纤维进行空气等离子刻蚀(输出功率为210w)2min,得到含有孔洞的棉纤维;

84.将所述含有孔洞的棉纤维按照浴比为1:32在海藻多糖的质量浓度为25g/l,茶多酚的质量浓度为15g/l,ph值为6.8(利用盐酸调节ph值),温度为85℃的海藻多糖和茶多酚混合水溶液中浸泡26min,浸泡在频率为3.5

×

104mhz的超声条件下进行,浸泡过程中不断翻动含有孔洞的棉纤维,得到初级抗菌消臭棉纤维;

85.将所述初级抗菌消臭棉纤维按照浴比为1:40在质量浓度为20g/l的硫酸锌溶液中浸泡25min,浸泡在频率为3.5

×

104的超声条件下进行,浸泡过程中不断翻动初级抗菌消臭棉纤维;将浸泡完成后的产物压榨至棉纤维含水率为112%后依次进行上油(上油用油浴液中honol mgr的质量浓度为5.0g/l,温度为62℃)、微波烘干(频率为1600mhz,26min,含水率为10.5%)和开松,得到抗菌消臭棉纤维。

86.实施例3

87.将梳棉后的棉纤维按照浴比为1:30在温度为92℃,氢氧化钠质量浓度为8.0g/l,过氧化氢质量浓度为20g/l,硅酸钠的质量浓度为5.0g/l的氢氧化钠、双氧水和硅酸钠的混合溶液中浸泡50min,得到漂白棉纤维;

88.将所述漂白棉纤维水洗后在120℃干燥20min;将干燥后的棉纤维按照浴比为1:10在温度为15℃,质量浓度为280g/l的氢氧化钠溶液中浸泡30s,得到溶胀棉纤维;

89.将所述溶胀棉纤维压榨至含水为105%,水洗至ph值为8.5后利用质量浓度为50g/l,温度为20℃的盐酸溶液对水洗后的棉纤维进行酸洗,得到ph值为5的棉纤维;

90.将所述ph值为5的棉纤维进行空气等离子刻蚀(输出功率为300w)1min,得到含有孔洞的棉纤维;

91.将所述含有孔洞的棉纤维按照浴比为1:40在海藻多糖的质量浓度为30g/l,茶多酚的质量浓度为20g/l,ph值为7(利用盐酸调节ph值),温度为95℃的海藻多糖和茶多酚混合水溶液中浸泡20min,浸泡在频率为2.0

×

105mhz的超声条件下进行,浸泡过程中不断翻动含有孔洞的棉纤维,得到初级抗菌消臭棉纤维;

92.将所述初级抗菌消臭棉纤维按照浴比为1:50在质量浓度为25g/l的醋酸锌溶液中浸泡20min,浸泡在频率为2.0

×

105mhz的超声条件下进行,浸泡过程中不断翻动初级抗菌消臭棉纤维;将浸泡完成后的产物压榨至棉纤维含水率为100%后依次进行上油(上油用油浴液中honol mgr的质量浓度为6.0g/l,温度为55℃)、微波烘干(频率为1880mhz,20min,含水率为9%)和开松,得到抗菌消臭棉纤维。

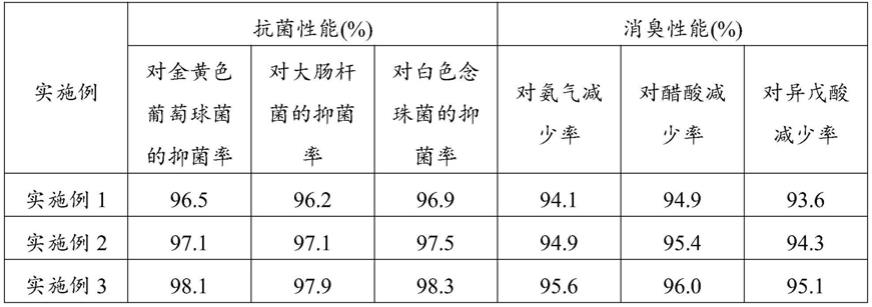

93.根据gb/t 20944.3-2008《纺织品抗菌性能的评价》第3部分:振荡法检测实施例1

~3制备得到的抗菌消臭棉纤维的抗菌性能其结果列于表1中;根据gb/t 33610.2-2017纺织品消臭性能的测定第2部分:检知管法检测实施例1~3制备得到的抗菌消臭棉纤维对氨气、醋酸减少率其结果列于表1中;根据gb/t 33610.3-2019纺织品消臭性能的测定第3部分:气相色谱法检测实施例1~3制备得到的抗菌消臭棉纤维对异戊酸减少率其结果列于表1中。

94.表1实施例1~3制备得到的抗菌消臭棉纤维的抗菌消臭性能

[0095][0096]

按照jisl1902:2008《纺织品抗菌性能试验方法抗菌效果》检测实施例1~3制备得到的抗菌消臭棉纤维洗涤50次、200次后抗菌消臭性能,其结果列于表2中。

[0097]

表2实施例1~3制备得到的抗菌消臭棉纤维洗涤50次、200次后抗菌消臭性能

[0098][0099]

由表1和表2中的数据可知,本发明提供的抗菌消臭棉纤维具有良好的抗菌消臭性能,经50次洗涤甚至200次洗涤后仍具有良好的抗菌消臭性能,说明本发明提供的抗菌消臭棉纤维中抗菌消臭组分在棉纤维中具有良好的稳定性不易流失,提高了抗菌消臭棉纤维抗菌消臭性能的持久性。

[0100]

抗菌消臭棉纱线的制备

[0101]

实施例4

[0102]

利用抓棉机(运行效率为90%)将实施例1制备得到的抗菌消臭棉纤维和棉纤维(抗菌消臭棉纤维和棉纤维的质量比为50:50)抓入抓棉槽中进行混棉和铺面(打手速度为650r/min);

[0103]

将开清棉工序得到的产物在刺辊速度为650r/min,锡林速度为310r/min,盖板速度为60mm/min,道夫速度为50m/min,出条速度为60m/min,生条定量为14g/5m的条件下进行梳棉工序;

[0104]

将梳棉工序得到的产物在并合根数为8根,速度为170m/min,干定量为14g/5m,牵伸总倍数为8.0倍,后区牵伸倍数为1.50倍的条件下进行第一道并条;将第一道并条的产物在并合根数为7根,速度为160m/min,干定量为11.5g/5m,牵伸总倍数为7.65倍,后区牵伸倍数为1.25倍的条件下进行第二道并条;

[0105]

将第二道并条的产物在干定量为2.8g/5m,罗拉间距为10mm*26mm*36mm,牵伸总倍数为8.7倍,后区牵伸倍数为1.20倍,捻系数为70,条干cv为4.3%的条件下进行粗纱工序;

[0106]

将粗纱工序的产物在罗拉间距为17mm*38mm,牵伸总倍数为25倍,后区牵伸倍数为1.13倍,捻度为80捻/10cm、捻系数为360的条件下进行细纱工序,得到抗菌消臭棉纱线。

[0107]

实施例5

[0108]

利用抓棉机(运行效率为93%)将实施例2制备得到的抗菌消臭棉纤维和棉纤维(抗菌消臭棉纤维和棉纤维的质量比为55:45)抓入抓棉槽中进行混棉和铺面(打手速度为760r/min);

[0109]

将开清棉工序得到的产物在刺辊速度为735r/min,锡林速度为330r/min,盖板速度为72mm/min,道夫速度为56m/min,出条速度为65m/min,生条定量为16g/5m的条件下进行梳棉工序;

[0110]

将梳棉工序得到的产物在并合根数为8根,速度为235m/min,干定量为16g/5m,牵伸总倍数为8.55倍,后区牵伸倍数为1.58倍的条件下进行第一道并条;将第一道并条的产物在并合根数为7根,速度为190m/min,干定量为12.5g/5m,牵伸总倍数为7.83倍,后区牵伸倍数为1.30倍的条件下进行第二道并条;

[0111]

将第二道并条的产物在干定量为3.5g/5m,罗拉间距为10mm*26mm*36mm,牵伸总倍数为8.85倍,后区牵伸倍数为1.26倍,捻系数为75,条干cv为4.56%的条件下进行粗纱工序;

[0112]

将粗纱工序的产物在罗拉间距为17mm*38mm,牵伸总倍数为31倍,后区牵伸倍数为1.17倍,捻度为90捻/10cm、捻系数为375的条件下进行细纱工序,得到抗菌消臭棉纱线。

[0113]

实施例6

[0114]

利用抓棉机(运行效率为95%)将实施例3制备得到的抗菌消臭棉纤维和棉纤维(抗菌消臭棉纤维和棉纤维的质量比为60:40)抓入抓棉槽中进行混棉和铺面(打手速度为880r/min);

[0115]

将开清棉工序得到的产物在刺辊速度为780r/min,锡林速度为350r/min,盖板速度为80mm/min,道夫速度为60m/min,出条速度为70m/min,生条定量为18g/5m的条件下进行梳棉工序;

[0116]

将梳棉工序得到的产物在并合根数为8根,速度为260m/min,干定量为18g/5m,牵伸总倍数为8.75倍,后区牵伸倍数为1.68倍的条件下进行第一道并条;将第一道并条的产物在并合根数为7根,速度为230m/min,干定量为13.5g/5m,牵伸总倍数为8.0倍,后区牵伸倍数为1.38倍的条件下进行第二道并条;

[0117]

将第二道并条的产物在干定量为4.9g/5m,罗拉间距为10mm*26mm*36mm,牵伸总倍数为9.0倍,后区牵伸倍数为1.30倍,捻系数为80,条干cv为4.9%的条件下进行粗纱工序;

[0118]

将粗纱工序的产物在罗拉间距为17mm*38mm,牵伸总倍数为35倍,后区牵伸倍数为1.20倍,捻度为100捻/10cm、捻系数为398的条件下进行细纱工序,得到抗菌消臭棉纱线。

[0119]

根据gb/t 20944.3-2008《纺织品抗菌性能的评价》第3部分:振荡法检测实施例4~6制备得到的抗菌消臭棉纱线的抗菌性能其结果列于表3中;根据gb/t 33610.2-2017纺织品消臭性能的测定第2部分:检知管法检测实施例4~6制备得到的抗菌消臭棉纱线对氨气、醋酸减少率其结果列于表3中;根据gb/t 33610.3-2019纺织品消臭性能的测定第3部

分:气相色谱法检测实施例4~6制备得到的抗菌消臭棉纱线对异戊酸减少率其结果列于表3中。

[0120]

表3实施例4~6制备得到的抗菌消臭棉纱线的抗菌消臭性能

[0121][0122]

按照jisl1902:2008《纺织品抗菌性能试验方法抗菌效果》检测实施例4~6制备得到的抗菌消臭棉纱线洗涤50次、200次后抗菌消臭性能,其结果列于表4中。

[0123]

表4实施例4~6制备得到的抗菌消臭棉纱线洗涤50次、200次后抗菌消臭性能

[0124][0125]

由表3和表4中的数据可知,本发明提供的抗菌消臭棉纱线具有良好的抗菌消臭性能,经50次洗涤甚至200次洗涤后仍具有良好的抗菌消臭性能,说明本发明提供的抗菌消臭棉纱线中抗菌消臭组分在棉纱线中具有良好的稳定性不易流失,提高了抗菌消臭棉纱线抗菌消臭性能的持久性。

[0126]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。