1.本发明属于棉纤维技术领域,具体涉及一种蛋白质改性抗菌阻燃棉纤维及其制备方法和应用。

背景技术:

2.棉纤维属于天然纤维,具有优良的吸湿性和透气性,与肌肤接触时无任何副作用;纤维内部存在大量空气,因此棉纤维具有良好的柔软性和保暖性。现有的棉纤维的主要性能就是舒适性,性能比较单一。随着人们生活水平的提高,消费者对纺织品的要求不仅仅停留在舒适性,对纺织品提出了更多的附加要求,例如质感、抗菌性、阻燃性等。

3.现有的具有抗菌性等多功能的棉纤维中的抗菌物质易于流失,导致棉纤维的附加性能持久性较差。例如中国专利cn200810039128.3公开了一种抗病毒粘胶纤维的制备方法。该专利技术是将抗病毒药物的碱性溶液与粘胶原液共混后纺丝,其中抗病毒药物主要为抗疱疹类药物阿昔洛韦,由于粘胶纤维生产工艺复杂,所用化学物质较多,成型条件苛刻。

技术实现要素:

4.有鉴于此,本发明提供了一种蛋白质改性抗菌阻燃棉纤维及其制备方法和应用。本发明提供的蛋白质改性抗菌阻燃棉纤维具有良好的光泽度、抗菌性和阻燃性,在保持棉纤维舒适性的同时具有附加性能,能够满足消费者对纺织品的需求。

5.为了解决上述技术问题,本发明提供了一种蛋白质改性抗菌阻燃棉纤维,包括棉纤维;

6.与所述棉纤维交联的蛋白质;

7.包覆在所述棉纤维表面的交联二氧化硅气凝胶,所述交联二氧化硅气凝胶由二氧化硅气凝胶和偏铝酸钠交联得到;

8.以及附着在所述交联二氧化硅气凝胶孔隙中的植物性抗菌剂。

9.优选的,棉纤维、蛋白质、交联二氧化硅气凝胶和植物性抗菌剂的质量比为100:2~6:6~10:1.5~5。

10.优选的,所述蛋白质包括胶原蛋白、牛奶蛋白、大豆分离蛋白和蚕丝蛋白中的一种或多种;

11.所述植物性抗菌剂包括植物精油。

12.本发明还提供了上述技术方案所述蛋白质改性抗菌阻燃棉纤维的制备方法,包括以下步骤:

13.将二氧化硅气凝胶和植物性抗菌剂混合吸附,得到负载抗菌材料;

14.将棉纤维浸泡在所述负载抗菌材料中,得到抗菌棉纤维;

15.将所述抗菌棉纤维浸泡在偏铝酸钠溶液中,进行原位交联反应,得到交联改性棉纤维;

16.将所述交联改性棉纤维浸泡在含有交联剂的蛋白质溶液中,进行第二交联,得到所述蛋白质改性抗菌阻燃棉纤维。

17.优选的,所述棉纤维在浸泡前还包括:将棉纤维进行预处理,所述预处理包括以下步骤:

18.将棉纤维浸渍强碱溶液后酸洗至ph值为6~8,得到碱改性棉纤维;

19.将所述碱改性棉纤维进行刻蚀。

20.优选的,所述二氧化硅气凝胶和植物性抗菌剂的质量比为2~4:1;

21.所述棉纤维的质量和负载抗菌材料的体积比为1g:20~40ml.

22.优选的,所述蛋白质溶液中的交联剂包括乙二醇二缩水甘油醚、碳化二亚胺或丙二醇二缩水甘油醚;

23.所述蛋白质溶液的ph值为7.5~8.5;所述蛋白质溶液中蛋白质的质量百分含量为10~20%;所述蛋白质溶液中交联剂的质量百分含量为2~6%;

24.所述棉纤维的质量和蛋白质溶液的体积比为1g:15~30ml。

25.优选的,所述原位交联的温度为70~85℃,时间为20~40min。

26.优选的,所述第二交联的温度为20~35℃,时间为2h~4h。

27.本发明还提供了上述技术方案所述蛋白质改性抗菌阻燃棉纤维或上述技术方案所述制备方法制备得到的蛋白质改性抗菌阻燃棉纤维在纺织品中的应用。

28.本发明提供了一种蛋白质改性抗菌阻燃棉纤维,包括棉纤维;与所述棉纤维交联的蛋白质;包覆在所述棉纤维表面的交联二氧化硅气凝胶,所述交联二氧化硅气凝胶由二氧化硅气凝胶和偏铝酸钠交联得到;以及附着在所述交联二氧化硅气凝胶孔隙中的植物性抗菌剂。在本发明中,所述二氧化硅气凝胶赋予棉纤维更好的保暖性和良好的阻燃性;同时植物性抗菌剂附着在二氧化硅气凝胶孔隙中二氧化硅气凝胶对植物性抗菌剂起到保护作用,减少植物性抗菌剂的流失,提高棉纤维抗菌性能的稳定性。在本发明中,二氧化硅气凝胶与偏铝酸钠交联后形成网状结构包覆在棉纤维表面,提高了二氧化硅气凝胶与棉纤维的结合力,提高了棉纤维阻燃性能的稳定性。本发明将蛋白质与棉纤维通过交联剂交联,提高了棉纤维的光泽度。由实施例结果可知,本发明提供的蛋白质改性抗菌阻燃棉纤维的导热系数在0.061~0.065w/m

·

℃,极限氧指数提高7.69%~19.23%,对金黄色葡萄球菌的抑制率≥92.6%,对大肠杆菌的抑制率≥91.8%,对白色念珠菌的抑制率≥92.2%。

具体实施方式

29.本发明提供了一种蛋白质改性抗菌阻燃棉纤维,包括棉纤维;

30.与所述棉纤维交联的蛋白质;

31.包覆在所述棉纤维表面的交联二氧化硅气凝胶,所述交联二氧化硅气凝胶由二氧化硅气凝胶和偏铝酸钠交联得到;

32.以及附着在所述交联二氧化硅气凝胶孔隙中的植物性抗菌剂。

33.在本发明中,如无特殊说明所有原料均为常规市售产品。

34.在本发明中,所述棉纤维优选为经过预处理后的棉纤维,所述预处理的方法优选包括以下步骤:

35.将棉纤维浸渍强碱溶液后酸洗至ph值为6~8,得到碱改性棉纤维;

36.将所述碱改性棉纤维进行刻蚀。

37.本发明将棉纤维浸渍强碱溶液后酸洗至ph值为6~8,得到碱改性棉纤维。在本发明中,强碱溶液优选包括氢氧化钠溶液或氢氧化钾溶液,更优选为氢氧化钠溶液。在本发明中,所述强碱溶液的质量浓度优选为180~240g/l,更优选为200~220g/l。本发明对所述强碱溶液的体积无特殊限定,只要能够将棉纤维浸没即可。在本发明中,所述浸渍的温度优选为15~25℃,更优选为20~22℃,时间优选为30~70s,更优选为50~55s。在本发明中,棉纤维经过强碱浸渍能够使棉纤维发生溶胀提高棉纤维的接触面积。

38.在本发明中,所述酸洗用酸优选为盐酸溶液或硫酸溶液,所述盐酸溶液和硫酸溶液的质量浓度独立的优选为20~40g/l,更优选为25~35g/l。在本发明中,所述酸洗后棉纤维的ph值优选为6~8,更优选为7。本发明对所述酸洗用酸的体积无特殊限定,只要能够达到所需的ph值即可。

39.得到碱改性棉纤维后,本发明将所述碱改性棉纤维进行刻蚀。在本发明中,所述刻蚀之前还优选进行干燥,所述干燥优选为烘干。本发明对所述烘干的条件无特殊限定,只要能够使碱改性棉纤维的质量达到恒重即可。在本发明中,所述刻蚀优选为空气等离子体刻蚀,所述空气等离子体刻蚀的输出功率优选为150~250w,更优选为180~200w;压强优选为30~70pa,更优选为50~60pa;时间优选为1~3min,更优选为1.5~2min。在本发明中,所述刻蚀使棉纤维表面形成孔洞,并与棉纤维内部空腔相连,利于二氧化硅气凝胶和蛋白质的吸附。

40.本发明提供的蛋白质改性抗菌阻燃棉纤维包括与所述棉纤维交联的蛋白质。在本发明中,所述蛋白质优选包括胶原蛋白、牛奶蛋白、大豆分离蛋白和蚕丝蛋白中的一种或多种,更优选为牛奶蛋白、大豆分离蛋白或蚕丝蛋白。在本发明中,当所述蛋白质为两种或两种以上上述具体物质时,本发明对上述具体物质的配比无特殊限定,采用任意配比即可。

41.在本发明中,棉纤维交联蛋白质优选为利用交联剂将蛋白质与棉纤维交联,所述交联剂优选包括乙二醇二缩水甘油醚、碳化二亚胺或丙二醇二缩水甘油醚,更优选为乙二醇二缩水甘油醚。在本发明中,所述棉纤维和蛋白质的质量比优选为100:2~6,更优选为100:3~5。在本发明中,所述棉纤维和交联剂的质量比优选为100:0.16~0.6,更优选为100:0.3~0.5。

42.本发明提供的蛋白质改性抗菌阻燃棉纤维包括包覆在所述棉纤维表面的交联二氧化硅气凝胶。在本发明中,所述交联二氧化硅气凝胶由二氧化硅气凝胶和偏铝酸钠交联得到。在本发明中,所述二氧化硅气凝胶中d90的粒径为1.563~3.269μm,更优选为2~2.679μm。在本发明中,所述二氧化硅气凝胶优选购自爱彼爱和新材料有限公司。在本发明中,使用该粒径的硅气凝胶不仅可以使纤维具有良好的手感,而且具有良好的反应性和吸附性。在本发明中,所述二氧化硅气凝胶和偏铝酸钠的质量比优选为5~10:1,更优选为7~9:1。

43.本发明提供的蛋白质改性抗菌阻燃棉纤维包括附着在所述交联二氧化硅气凝胶孔隙中的植物性抗菌剂。在本发明中,所述植物性抗菌剂优选包括植物性精油,所述植物性精油优选包括茶树油、薄荷精油和艾蒿精油中的一种或多种,更优选为茶树油、薄荷精油或艾蒿精油。在本发明中,当所述植物性抗菌剂为两种或两种以上上述具体物质时,本发明对上述具体物质的配比无特殊限定,采用任意配比即可。在本发明中,所述二氧化硅气凝胶和

植物性抗菌剂的质量比优选为1:2~4,更优选为1:3。

44.在本发明中,所述棉纤维表面包覆有交联二氧化硅气凝胶同时交联有蛋白质,能够明显提高棉纤维的力学性能。同时二氧化硅气凝胶与偏铝酸钠交联后包覆在棉纤维表面对棉纤维起到保护作用,能够改善棉纤维吸湿膨胀的问题。

45.本发明还提供了上述技术方案所述蛋白质改性抗菌阻燃棉纤维的制备方法,包括以下步骤:

46.将二氧化硅气凝胶和植物性抗菌剂混合吸附,得到负载抗菌材料;

47.将棉纤维浸泡在所述负载抗菌材料中,得到抗菌棉纤维;

48.将所述抗菌棉纤维浸泡在偏铝酸钠溶液中,进行原位交联反应,得到交联改性棉纤维;

49.将所述交联改性棉纤维浸泡在含有交联剂的蛋白质溶液中,进行第二交联,得到所述蛋白质改性抗菌阻燃棉纤维。

50.本发明将二氧化硅气凝胶和植物性抗菌剂混合吸附,得到负载抗菌材料。在本发明中,所述二氧化硅气凝胶和植物性抗菌剂的质量比优选为1:2~4,更优选为1:3。在本发明中,所述混合吸附优选在真空条件下进行,所述真空条件的真空度优选为-85~-98kpa,更优选为-90~-95kpa。本发明对所述混合的混合方式无特殊要求,只要能够混合均匀即可。本发明将二氧化硅气凝胶和植物性抗菌剂混合吸附,使植物性抗菌剂分散于二氧化硅气凝胶的孔隙中。

51.在本发明中,将二氧化硅气凝胶和植物性抗菌剂混合吸附后还优选包括:将混合后产物依次进行调温和分散,得到负载抗菌材料。在本发明中,所述调温后温度优选为10~20℃,更优选为15~18℃。本发明对所述调温的方式无特殊要求只要能够达到所需的温度即可。

52.在本发明中,所述分散用分散剂优选包括苯乙烯马来酸酐钠盐、硅烷偶联剂kh5060或十二烷基苯磺酸钠,更优选为十二烷基苯磺酸钠。在本发明中,所述分散的分散液优选为分散剂的水溶液,所述分散剂的水溶液的质量浓度优选为1.5%~3.5%,更优选为2.0%~3.0%。在本发明中,二氧化硅气凝胶和植物性抗菌剂的总质量和所述分散剂的质量比优选为20:1.5~3.5,更优选为20:2.0~3.0。在本发明中,所述分散优选在搅拌的条件下进行,所述搅拌的转速优选为1500~2500r/min,更优选为2000~2200r/min;时间优选为15~40min,更优选为20~30min。本发明对所述分散优选为均质,对所述分散的装置无特殊限定,只要能够实现分散即可,在本发明的实施例中,所述分散装置为均质机。

53.得到负载抗菌材料后,本发明将棉纤维浸泡在所述负载抗菌材料中,得到抗菌棉纤维。在本发明中,所述棉纤维在使用前还优选包括:将棉纤维进行预处理,所述预处理优选参照上述技术方案所述预处理方法,在此不再赘述。

54.在本发明中,所述棉纤维的质量和负载抗菌材料的体积比优选为1g:20~40ml,更优选为1g:30~35ml。在本发明中,将棉纤维浸泡在所述负载抗菌材料中的浸泡温度优选为25~35℃,更优选为28~30℃;时间优选为1~3h,更优选为1.5~2h。本发明在浸泡过程中优选对棉纤维进行不断翻动,使棉纤维能够充分吸附负载抗菌材料。

55.得到抗菌棉纤维后,本发明将所述抗菌棉纤维浸泡在偏铝酸钠溶液中,进行原位交联反应,得到交联改性棉纤维。本发明将所述抗菌棉纤维浸泡在偏铝酸钠溶液中之前还

优选包括:将所述抗菌棉纤维进行压榨。在本发明中,所述压榨后棉纤维中的含水率优选为98~120%,更优选为105~115%。本发明对所述压榨的方式无特殊限定,只要能够达到上述限定的含水率即可。在本发明中,所述压榨能够降低棉纤维中的含水量,避免浸泡过程中对偏铝酸钠溶液进行稀释。

56.在本发明中,所述偏铝酸钠溶液的浓度优选为4~8g/l,更优选为5~5.8g/l。本发明优选向偏铝酸钠溶液中添加强碱,以提高偏铝酸钠溶液的碱性,利于原位交联反应的进行。在本发明中,所述强碱优选包括氢氧化钠或氢氧化钾,更优选为氢氧化钠。在本发明中,所述偏铝酸钠溶液中强碱的质量浓度优选为4~8g/l,更优选为5~6g/l。在本发明中,所述抗菌棉纤维的质量和偏铝酸钠溶液的体积比优选为1g:20~35l,更优选为1g:25~30l。在本发明中,所述原位交联反应的温度优选为70~85℃,更优选为80~81℃;时间优选为20~40min,更优选为30~32min。

57.本发明在所述原位交联反应过程中,二氧化硅气凝胶与偏铝酸钠在棉纤维上原位交联形成网状结构包覆在棉纤维表面,增加了二氧化硅气凝胶在棉纤维表面的稳定性。

58.在本发明中,所述原位交联反应后还优选包括:将所述原位交联反应的产物依次进行开松和烘干,得到交联改性棉纤维。本发明对所述开松无特殊限定,采用本领域技术人员熟知的方式即可。在本发明中,所述烘干后棉纤维的含水率优选为8.0~12.0%,更优选为9.0~10.5%。本发明对所述烘干的方式无特殊限定,只要能够达到上述限定的含水率即可。

59.得到原位改性棉纤维后,本发明将所述原位改性棉纤维浸泡在含有交联剂的蛋白质溶液中,进行第二交联,得到所述蛋白质改性抗菌阻燃棉纤维。在本发明中,所述交联剂优选包括乙二醇二缩水甘油醚、碳化二亚胺或丙二醇二缩水甘油醚,更优选为乙二醇二缩水甘油醚。在本发明中,所述蛋白质溶液中蛋白质的质量浓度优选为10~20%,更优选为15~18%;所述蛋白质溶液中交联剂的质量浓度优选为2~6%,更优选为3~4.5%。在本发明中,所述蛋白质溶液的ph值优选为7.5~8.5,更优选为8~8.2。本发明对调节蛋白质溶液ph值用的ph调节剂无特殊限定,只要能够达到所需ph值即可。

60.在本发明中,所述交联改性棉纤维的质量和含有交联剂的蛋白质溶液的体积比优选为1g:15~30ml,更优选为1g:20~23ml。在本发明中,所述第二交联反应的温度优选为20~35℃,更优选为25~28℃;时间优选为2~4h,更优选为2.5~3h。本发明在进行第二交联反应过程中优选对棉纤维进行翻动。本发明在第二交联过程中,蛋白质和蛋白质之间以及蛋白质和棉纤维之间会发生交联,提高了蛋白质在棉纤维表面的稳定性。

61.在本发明中,所述第二交联反应后还优选包括:将第二交联反应后的产物依次进行压榨、预烘干、洗涤、上油、干燥和开松,得到蛋白质改性抗菌阻燃棉纤维。在本发明中,所述压榨后产物的含水率优选为80~100%,更优选为85~91%。本发明对所述压榨的方式无特殊限定只要能够达到所述含水率即可。在本发明中,所述预烘干的温度优选为110~120℃,更优选为115~118℃;时间优选为5~10min,更优选为6~8min。在本发明中,所述洗涤优选为去离子水清洗。本发明对所述上油无特殊限定,采用本领域常规的技术手段即可。在本发明中,所述干燥的温度优选为105~130℃,更优选为110~120℃;时间优选为25~45min,更优选为35~40min。本发明对所述开松无特殊要求,采用本领域常规的技术手段即可。

62.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

63.本发明的实施例对各原料用量的级别无限定,采用任意重量级均可进行制备,只要按照具体的原料配比即可。

64.实施例1

65.将粒径d90为3.269μm的二氧化硅气凝胶和茶树油按照质量比1:2在真空度为-85kpa的条件下混合均匀后调温至10℃;将调温后的产物和质量浓度为1.5%的苯乙烯马来酸酐钠盐水溶液按照二氧化硅气凝胶和茶树油的总质量和苯乙烯马来酸酐钠盐的质量比为20:1.5在均质机中以1500r/min的转速搅拌40min,得到负载抗菌材料;

66.将棉纤维在质量浓度为180g/l温度为25℃的氢氧化钠溶液中浸渍70s;将浸渍后的棉纤维利用质量浓度为20g/l的盐酸进行酸洗直到棉纤维的ph值为6;将酸洗后的棉纤维在输出功率为150w、压强为70pa的条件下进行空气等离子体刻蚀1min;

67.将刻蚀后的棉纤维与负载抗菌材料按照1g:20ml的配比在25℃浸泡3h,同时不断翻动棉纤维,得到抗菌棉纤维;

68.将抗菌棉纤维进行压榨使压榨(含水率为98%)后产物在质量浓度为4g/l、温度为85℃的偏铝酸钠溶液中浸泡(压榨后产物质量与偏铝酸钠溶液的体积比为1g:20l)进行原位交联反应40min;原位交联反应后进行开松和烘干,使棉纤维中含水率为12.0%,得到交联改性棉纤维;

69.将所述交联改性棉纤维按照交联改性棉纤维的质量和含有乙二醇二缩水甘油醚的胶原蛋白溶液的体积比为1g:15ml的配比浸泡在温度为20℃的含有乙二醇二缩水甘油醚的胶原蛋白溶液(胶原蛋白的质量浓度为10%,乙二醇二缩水甘油醚的质量浓度为2%,ph值为7.5)中进行第二交联反应4h;将第二交联反应的产物进行压榨(棉纤维含水率为80%)后在110℃预烘干10min;将预烘干的产物依次进行洗涤(去离子水清洗)、上油、干燥(105℃,40min)和开松,得到蛋白质改性抗菌阻燃棉纤维。

70.实施例2

71.将粒径d90为2.679μm的二氧化硅气凝胶和薄荷精油按照质量比1:3在真空度为-90kpa的条件下混合均匀后调温至15℃;将调温后的产物和质量浓度为2.5%的硅烷偶联剂kh5060水溶液按照二氧化硅气凝胶和薄荷精油总质量和硅烷偶联剂kh5060的质量比为20:2.5在均质机中以2000r/min的转速搅拌25min,得到负载抗菌材料;

72.将棉纤维在质量浓度为220g/l温度为20℃的氢氧化钠溶液中浸渍55s;将浸渍后的棉纤维利用质量浓度为30g/l的盐酸进行酸洗直到棉纤维的ph值为7;将酸洗后的棉纤维在输出功率为200w、压强为50pa的条件下进行空气等离子体刻蚀2min;

73.将刻蚀后的棉纤维与负载抗菌材料按照1g:30ml的配比在30℃浸泡2h,同时不断翻动棉纤维,得到抗菌棉纤维;

74.将抗菌棉纤维进行压榨(含水率为110%)后产物在质量浓度为5.8g/l、温度为81℃的偏铝酸钠溶液中浸泡(压榨后产物质量与偏铝酸钠溶液的体积比为1g:28l)进行原位交联反应32min;原位交联反应后进行开松和烘干,使棉纤维中含水率为10.5%,得到交联改性棉纤维;

75.将所述交联改性棉纤维按照交联改性棉纤维的质量和含有乙二醇二缩水甘油醚

的牛奶蛋白溶液的体积比为1g:23ml的配比浸泡在温度为28℃的含有乙二醇二缩水甘油醚的牛奶蛋白溶液(牛奶蛋白的质量浓度为15%,乙二醇二缩水甘油醚的质量浓度为4.5%,ph值为8)中进行第二交联反应3h;将第二交联反应的产物进行压榨(棉纤维含水率为91%)后在115℃预烘干8min;将预烘干的产物依次进行洗涤(去离子水清洗)、上油、干燥(115℃,36min)和开松,得到蛋白质改性抗菌阻燃棉纤维。

76.实施例3

77.将粒径d90为1.563μm的二氧化硅气凝胶和艾蒿精油按照质量比1:4在真空度为-98kpa的条件下混合均匀后调温至20℃;将调温后的产物和质量浓度为3.5%的十二烷基苯磺酸钠水溶液按照二氧化硅气凝胶和艾蒿精油总质量和十二烷基苯磺酸钠的质量比为20:3.5在均质机中以2500r/min的转速搅拌15min,得到负载抗菌材料;

78.将棉纤维在质量浓度为240g/l温度为15℃的氢氧化钠溶液中浸渍30s;将浸渍后的棉纤维利用质量浓度为40g/l的盐酸进行酸洗直到棉纤维的ph值为8;将酸洗后的棉纤维在输出功率为250w、压强为30pa的条件下进行空气等离子体刻蚀3min;

79.将刻蚀后的棉纤维与负载抗菌材料按照1g:40ml的配比在35℃浸泡1h,同时不断翻动棉纤维,得到抗菌棉纤维;

80.将抗菌棉纤维进行压榨(含水率为120%)后产物在质量浓度为8g/l、温度为70℃的偏铝酸钠溶液中浸泡(压榨后产物质量与偏铝酸钠溶液的体积比为1g:35l)进行原位交联反应20min;原位交联反应后进行开松和烘干,使棉纤维中含水率为8.0%,得到交联改性棉纤维;

81.将所述交联改性棉纤维按照交联改性棉纤维的质量和蛋白质溶液的体积比为1g:30ml的配比浸泡在温度为35℃的含有乙二醇二缩水甘油醚的蚕丝蛋白溶液(蚕丝蛋白的质量浓度为20%,乙二醇二缩水甘油醚的质量浓度为6%,ph值为8.5)中进行第二交联反应2h;将第二交联反应的产物进行压榨(棉纤维含水率为100%)后在120℃预烘干5min;将预烘干的产物依次进行洗涤(去离子水清洗)、上油、干燥(130℃,25min)和开松,得到蛋白质改性抗菌阻燃棉纤维。

82.对比例1

83.以未改性的棉纤维为对比例。

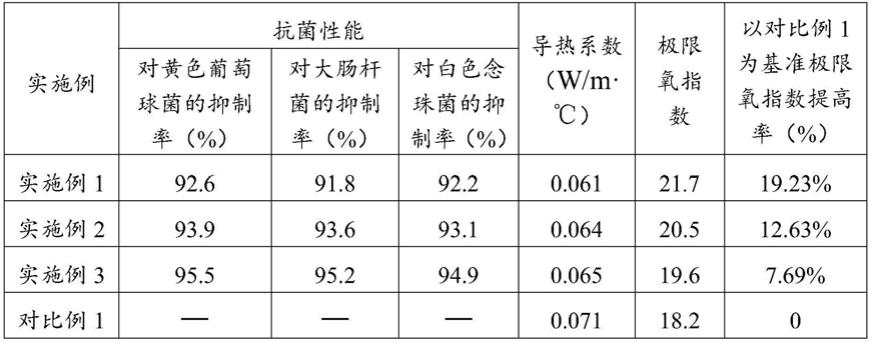

84.按照gb t 20944.3-2008《纺织品抗菌性能的评价》第3部分:振荡法检测实施例1~3制备得到的蛋白质改性抗菌阻燃棉纤维和对比例1中棉纤维对金黄色葡萄球菌、大肠杆菌和白色念珠菌的抑制率,其结果列于表1中。

85.参照fz/t50016-2011《化学纤维粘胶短纤维阻燃性能试验方法氧指数法》检测实施例1~3制备得到的蛋白质改性抗菌阻燃棉纤维和对比例1中棉纤维的极限氧指数,结果列于表1中。

86.利用球壁导热仪对实施例1~3制备得到的复合功能蛋白质改性棉纤维和对比例1中棉纤维的导热系数进行测定,其结果列于表1中。

87.表1实施例1~3制备得到的蛋白质改性抗菌阻燃棉纤维和对比例1中棉纤维的性能参数

[0088][0089]

由表1的数据可知,本发明提供的蛋白质改性抗菌阻燃棉纤维对金黄色葡萄球菌、大肠杆菌和白色念珠菌具有良好的抑制率,其抑制率均大于90%;导热系数比常规棉纤维明显降低,具有良好的保暖性;极限氧指数提高具有较好的阻燃性。

[0090]

将实施例1~3制备得到的蛋白质改性抗菌阻燃棉纤维按照标准fz/t73023-2006附录c 4.简化洗涤条件及程序中的洗涤方法进行50次洗涤后,按照上述检测方法检测对金黄色葡萄球菌、大肠杆菌和白色念珠菌的抑制率,极限氧指数和导热系数,其结果列于表2中。

[0091]

表2实施例1~3制备得到的蛋白质改性抗菌阻燃棉纤水洗50次后的性能

[0092][0093][0094]

由表2中的数据可知,经过50次洗涤后本发明提供的蛋白质改性抗菌阻燃棉纤维仍然对金黄色葡萄球菌、大肠杆菌和白色念珠菌具有良好的抑制率;具有较低的导热系数和较高的极限氧指数,说明本发明提供的蛋白质改性抗菌阻燃棉纤维的具有稳定的附加性能。

[0095]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。