1.本发明属于抗菌抗病毒防霉整理液技术领域,具体涉及一种抗菌抗病毒防霉整理液及其应用、抗菌抗病毒防霉纤维素纤维及其制备方法和应用。

背景技术:

2.纤维素纤维具有透气、亲肤、穿着舒适和吸湿性好等优点,被广泛应用于服装以及家居行业,特别是作为贴身衣物、袜子或床单。但是由于纤维素纤维的高吸湿性,以及附着在纤维素纤维表面的人体代谢物和脱落物,为细菌、病毒和霉菌的生长提供了适宜的生长环境。这些细菌和病毒会对人体健康产生威胁;同时霉菌的存在,会引起织物产生霉变,散发臭味,发生变色、着色等现象。所以赋予纤维素纤维织物抗菌、抗病毒和防霉功能性就变得尤为重要。

3.抗菌抗病毒防霉纤维是将抗菌剂、防霉剂等施加到纤维表面和/或内部,通过释放功能性物质起到抗菌抗病毒和防霉的作用。锌是维持人体生命必需的微量元素之一,有“生命之花”、“智力之源”之称。锌对生长发育、免疫功能、物质代谢和生殖功能等均有重要作用,锌元素可以加速表皮细胞的分裂生长,加快伤口新生肉芽组织的形成,缩短伤口的愈合时间,同时锌还具有保护皮肤健康、抗菌抗病毒和防霉的功能,使得对感染的易感性降低,具有能使细胞膜或机体膜稳定化的重要作用。因此以锌材料为抗菌防霉剂,在保证纤维具有抗菌抗病毒和防霉性的同时不会对人体产生危害。

4.申请号为201810795002.2的中国专利公开了一种环保抗菌纤维素纤维的制备方法,该专利中的抗菌剂为纳米氧化锌。纳米粉体分散较为困难,不利于氧化锌在纤维素纤维中均匀分散,同时该专利并没有对抗菌剂进行保护,纤维素纤维中的抗菌剂易于流失,影响纤维素纤维抗菌性能的持久性。

5.申请号为201811330617.4的中国专利公开了一种持久抗菌纤维素纤维的制备方法。该专利采用无机小分子抗菌剂,包括氯化锌、硫酸锌、氢氧化锌和碳酸锌,该专利中的抗菌剂含有难溶的氢氧化锌和碳酸锌,在后续应用过程中不易渗透至纤维中,影响抗菌性。最重要的是,该专利中抗菌剂为小分子易于流失,功能持久性问题有待考证。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种抗菌抗病毒防霉整理液,本发明提供的抗菌抗病毒防霉整理液能够更好的使抗菌抗病毒防霉剂渗透到纤维素纤维内,提高抗菌抗病毒防霉剂在抗菌抗病毒防霉纤维素纤维中的含量,从而提高其抗菌抗病毒防霉性能的持久性。

7.本发明提供了一种抗菌抗病毒防霉整理液,包括抗菌抗病毒防霉剂、渗透剂和水;

8.所述抗菌抗病毒防霉剂包括有机锌;

9.所述抗菌抗病毒防霉整理液中抗菌抗病毒防霉剂的浓度为30~100g/l;

10.所述抗菌抗病毒防霉整理液中渗透剂的浓度为2~10g/l。

11.优选的,所述有机锌包括葡萄糖酸锌、柠檬酸锌、乳酸锌和氨基酸锌中的一种或多种;

12.所述渗透剂包括脂肪醇聚氧乙烯醚、顺丁烯二酸二仲辛酯磺酸钠、异辛醇聚氧乙烯醚磷酸酯钠和耐碱渗透剂aep中的一种或多种。

13.本发明还提供了上述技术方案所述的抗菌抗病毒防霉整理液在制备抗菌抗病毒防霉纤维素纤维中的应用。

14.本发明还提供了一种抗菌抗病毒防霉纤维素纤维的制备方法,包括以下步骤:

15.将纤维素纤维进行活化处理,得到活化纤维素纤维;

16.将所述活化纤维素纤维浸泡在抗菌抗病毒防霉整理液中进行抗菌抗病毒防霉整理,得到初级抗菌抗病毒防霉纤维素纤维;

17.将所述初级抗菌抗病毒防霉纤维素纤维依次进行辐照和微波烘干,得到所述抗菌抗病毒防霉纤维素纤维;

18.所述抗菌抗病毒防霉整理液为上述技术方案所述的抗菌抗病毒防霉整理液。

19.优选的,所述活化处理在乙二胺水溶液中进行;

20.所述乙二胺水溶液中乙二胺的质量百分含量为50~70%,所述纤维素纤维和乙二胺水溶液的质量比为1:5~10;

21.所述活化处理在第一超声的条件下进行,所述第一超声的超声波频率为2

×

105~2

×

109hz,温度为20~50℃,时间为3~6h。

22.优选的,所述活化纤维素纤维和抗菌抗病毒防霉整理液的质量比为1:10~20;

23.所述抗菌抗病毒防霉整理在第二超声的条件下进行,所述第二超声的超声波频率为2

×

105~2

×

109hz,温度为40~70℃,时间为60~180min。

24.优选的,所述辐照为电子束辐照;

25.所述电子束辐照的强度为35~80kgy,时间为60~150s。

26.本发明还提供了上述技术方案所述的制备方法制备得到的抗菌抗病毒防霉纤维素纤维,包括纤维素纤维和有机锌;所述纤维素纤维与有机锌接枝交联。

27.优选的,所述有机锌中锌元素的质量和纤维素纤维的质量比为725~1986mg:1kg。

28.本发明还提供了上述技术方案所述的抗菌抗病毒防霉纤维素纤维在纺织品中的应用。

29.本发明提供的抗菌抗病毒防霉整理液,包括抗菌抗病毒防霉剂、渗透剂和水;所述抗菌抗病毒防霉剂包括有机锌;所述抗菌抗病毒防霉整理液中抗菌抗病毒防霉剂的浓度为30~100g/l;所述抗菌抗病毒防霉整理液中渗透剂的浓度为2~10g/l。本发明提供的抗菌抗病毒防霉整理液能够更好的使抗菌抗病毒防霉剂渗透到纤维素纤维内,提高抗菌抗病毒防霉剂在抗菌抗病毒防霉纤维素纤维中的含量,从而提高其抗菌抗病毒防霉性能的持久性。

30.本发明还提供了一种抗菌抗病毒防霉纤维素纤维的制备方法,包括以下步骤:将纤维素纤维进行活化处理,得到活化纤维素纤维;将所述活化纤维素纤维浸泡在抗菌抗病毒防霉整理液中进行抗菌抗病毒防霉整理,得到初级抗菌抗病毒防霉纤维素纤维;将所述初级抗菌抗病毒防霉纤维素纤维依次进行辐照和微波烘干,得到所述抗菌抗病毒防霉纤维

素纤维;所述抗菌抗病毒防霉整理液为上述技术方案所述的抗菌抗病毒防霉整理液。本发明经过活化处理降低了纤维素纤维表面的结晶度和规整度,提高了纤维素纤维中抗菌抗病毒防霉剂的负载量,进而提高了抗菌抗病毒防霉纤维素纤维抗菌抗病毒防霉功能的持久性;同时本发明经过辐照使有机锌与纤维素纤维发生接枝交联提高了抗菌抗病毒防霉剂在纤维素纤维中的稳定性,进而提高了抗菌抗病毒防霉纤维素纤维抗菌抗病毒防霉功能的持久性。

31.本发明还提供了一种抗菌抗病毒防霉纤维素纤维,包括纤维素纤维和有机锌;所述纤维素纤维与有机锌接枝交联。本发明以有机锌为抗菌抗病毒防霉剂,有机锌与纤维素纤维接枝交联提高了有机锌在纤维素纤维表面的稳定性,从而提高了抗菌抗病毒防霉纤维素纤维抗菌抗病毒防霉性的持久性。本发明提供的抗菌抗病毒防霉纤维素纤维具有良好的抗菌抗病毒防霉性能,由实施例结果可知,本发明提供的抗菌抗病毒防霉纤维素纤维的抑菌活性值为2.3~3.9,杀菌活性值为0.2~0.9,对甲型流感病毒的抗病毒活性值为3.0~4.1,对乙型流感病毒的抗病毒活性值为2.8~3.9,防霉等级能达到1级以上。

具体实施方式

32.本发明提供了一种抗菌抗病毒防霉整理液,包括抗菌抗病毒防霉剂、渗透剂和水;

33.所述抗菌抗病毒防霉剂包括有机锌;

34.所述抗菌抗病毒防霉剂整理液中抗菌抗病毒防霉剂的浓度为30~100g/l;

35.所述抗菌抗病毒防霉剂整理液中渗透剂的浓度为2~10g/l。

36.在本发明中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品。

37.在本发明中,所述抗菌抗病毒防霉剂包括有机锌;所述有机锌优选包括葡萄糖酸锌、柠檬酸锌、乳酸锌和氨基酸锌中的一种或多种;当所述有机锌包括两种以上上述具体物质时,本发明对多种具体物质的配比无特殊限定,采用任意配比即可。在本发明中,所述抗菌抗病毒防霉剂在抗菌抗病毒防霉整理液中的浓度为30~100g/l,优选为55~83g/l。本发明提供的有机锌抗菌抗病毒防霉剂的抗菌抗病毒防霉性能无需依赖光照条件,在无光的条件也能起到抗菌抗病毒防霉的作用。

38.在本发明中,所述抗菌抗病毒防霉剂包括渗透剂;所述渗透剂优选包括脂肪醇聚氧乙烯醚(jfc)、顺丁烯二酸二仲辛酯磺酸钠(快速渗透剂t)、异辛醇聚氧乙烯醚磷酸酯钠(耐碱渗透剂oep-70)和耐碱渗透剂aep中的一种或多种;当所述渗透剂为两种以上上述具体物质时,本发明对上述具体物质的配比无特殊限定,采用任意配比即可。在本发明的实施例中,所述渗透剂具体为脂肪醇聚氧乙烯醚(jfc)、顺丁烯二酸二仲辛酯磺酸钠(快速渗透剂t)、异辛醇聚氧乙烯醚磷酸酯钠(耐碱渗透剂oep-70)或耐碱渗透剂aep。在本发明中,所述渗透剂在抗菌抗病毒防霉整理液中的浓度为2~10g/l,优选为4.9~7.5g/l。

39.在本发明中,所述渗透剂提高了有机锌的渗透性,增加了有机锌在抗菌抗病毒防霉纤维素纤维中的含量,提高了抗菌抗病毒防霉性能的持久性。

40.在本发明中,所述水优选为去离子水。

41.在本发明中,所述抗菌抗病毒防霉整理液优选按照包括如下的步骤进行制备得到:

42.将抗菌抗病毒防霉剂、渗透剂和水混合,得到抗菌抗病毒防霉整理液。

43.本发明对所述混合的方式无特殊限定只要能够混合均匀即可,在本发明的实施例中,所述混合在搅拌的条件下进行,所述搅拌的转速优选为500~1500r/min,更优选为755~950r/min,时间优选为10~30min,更优选为18~20min。

44.本发明还提供了上述技术方案所述的抗菌抗病毒防霉整理液在制备抗菌抗病毒防霉纤维素纤维中的应用。

45.本发明还提供了一种抗菌抗病毒防霉纤维素纤维的制备方法,包括以下步骤:

46.将纤维素纤维进行活化处理,得到活化纤维素纤维;

47.将所述活化纤维素纤维浸泡在抗菌抗病毒防霉整理液中进行抗菌抗病毒防霉整理,得到初级抗菌抗病毒防霉纤维素纤维;

48.将所述初级抗菌抗病毒防霉纤维素纤维依次进行辐照和微波烘干,得到所述抗菌抗病毒防霉纤维素纤维;

49.所述抗菌抗病毒防霉整理液为上述技术方案所述的抗菌抗病毒防霉整理液。

50.本发明将纤维素纤维进行活化处理,得到活化纤维素纤维。在本发明中,所述纤维素纤维优选包括棉纤维、粘胶纤维、莫代尔纤维和莱赛尔纤维中的一种或多种;当所述纤维素纤维包括两种以上上述具体纤维时,本发明对多种纤维的配比无特殊限定,采用任意配比即可。在本发明的实施例中,所述纤维素纤维具体为棉纤维、粘胶纤维、莫代尔纤维或莱赛尔纤维。

51.本发明在进行活化处理之前优选对所述纤维素纤维进行预处理,所述预处理优选包括依次进行的除杂、第三超声和第一脱水。在本发明中,所述除杂能够将所述纤维素纤维中的杂质和纤维束除去。本发明对除杂的方式无特殊限定,采用本领域常规的方式即可。在本发明的实施例中,具体采用开清棉联合机进行除杂。在本发明中,所述第三超声优选在氢氧化钠溶液中进行,所述氢氧化钠溶液的浓度优选为30~90g/l,更优选为45~73g/l。在本发明中,所述除杂后的纤维素纤维和氢氧化钠溶液的质量比优选为1:5~15,更优选为1:8~12。在本发明中,所述第三超声的超声波频率优选为2

×

105~2

×

109hz,更优选为2

×

106~2

×

108hz;所述第三超声的温度优选为20~50℃,更优选为35~41℃;所述第三超声的时间优选为25~60min,更优选为36~49min。在本发明中,所述第一脱水优选在第一离心的条件下进行,所述第一离心的转速优选为700~2000r/min,更优选为1225~1675r/min。在本发明中,进行所述第一脱水后的纤维素纤维的含水率优选为60~90%,更优选为72~81%。本发明对第一离心的时间无特殊限定,只要能够使第一离心后的纤维素纤维达到上述所需的含水率即可。

52.本发明将纤维素纤维进行预处理,除去了纤维素纤维中的杂质,剥离了吸附在纤维素纤维表面的油脂,提高了纤维素纤维的洁净度,利于后续工序的进行。

53.在本发明中,所述活化处理优选在乙二胺水溶液中进行,所述乙二胺水溶液中乙二胺的质量百分含量优选为50~70%,更优选为56~63%。

54.在本发明中,所述纤维素纤维和乙二胺水溶液的质量比优选为1:5~10,更优选为1:6~8。在本发明中,所述活化处理优选在第一超声的条件下进行,所述第一超声的超声波频率优选为2

×

105~2

×

109hz,更优选为2

×

106~2

×

108hz;所述活化处理的温度优选为20~50℃,更优选为31~44℃;时间优选为3.0~6.0h,更优选为4.5~5.1h。

55.在本发明中,所述乙二胺水溶液可以使纤维素纤维发生微晶内溶胀,产生强烈的

消晶作用,降低了纤维素纤维表面的结晶度和规整度,提高了有机锌的可及性,利于有机锌在纤维素纤维中的扩散,提高了抗菌抗病毒防霉有效成分在抗菌抗病毒防霉纤维素纤维中的含量,从而提高了抗菌抗病毒防霉纤维素纤维抗菌抗病毒防霉性能的持久性。同时本发明中的乙二胺水溶液不会使活化纤维素纤维的聚合度降低,即不会影响活化纤维素纤维的力学性能。

56.所述活化处理后,本发明优选将得到的活化产物进行第二脱水,得到活化纤维素纤维。在本发明中,所述第二脱水优选在第二离心的条件下进行,所述第二离心的转速优选为700~2000r/min,更优选为1150~1680r/min。在本发明中,所述第二脱水后的纤维素纤维的含水率优选为60~90%,更优选为69~78%。本发明对第二离心的时间无特殊限定,只要能够使第二离心后的纤维素纤维达到所需的含水率即可。

57.得到活化纤维素纤维后,本发明将所述活化纤维素纤维浸泡在抗菌抗病毒防霉整理液中进行抗菌抗病毒防霉整理,得到初级抗菌抗病毒防霉纤维素纤维。在本发明中,所述抗菌抗病毒防霉整理液为上述技术方案所述抗菌抗病毒防霉整理液;所述活化纤维素纤维和抗菌抗病毒防霉整理液的质量比优选为1:10~20,更优选为1:13~16。在本发明中,所述抗菌抗病毒防霉整理优选在第二超声的条件下进行,所述第二超声的超声波频率优选为2

×

105~2

×

109hz,更优选为2

×

107~2

×

108hz;所述第二超声的温度优选为40~70℃,更优选为55~61℃;所述第二超声的时间优选为60~180min,更优选为105~151min。

58.所述抗菌抗病毒防霉整理后,本发明优选将得到的整理产物进行第三脱水,得到初级抗菌抗病毒防霉纤维素纤维。在本发明中,所述第三脱水优选为高压脱水,所述高压脱水的压力优选为50~80mpa,更优选为61~72mpa。在本发明中,所述高压脱水后的纤维素纤维的含水率优选为60~95%,更优选为70~86%,进一步优选为78%。本发明对高压脱水的装置无特殊限定,采用本领域常规的装置即可,本发明的实施例中具体采用高压轧车进行高压脱水。本发明对高压脱水的时间无特殊限定,只要能够达到上述含水率即可。

59.得到初级抗菌抗病毒防霉纤维素纤维后,本发明将所述初级抗菌抗病毒防霉纤维素纤维依次进行辐照和微波烘干,得到所述抗菌抗病毒防霉纤维素纤维。本发明在进行辐照前还优选包括依次进行湿开棉和前烘干。本发明对所述湿开棉无特殊限定,采用本领域所熟知的工艺即可。在本发明中,所述前烘干的温度优选为80~120℃,更优选为96~108℃,时间优选为40~60min,更优选为25~45min。在本发明中,所述前烘干后的纤维素纤维的含水率优选为7.2~10%,更优选为7.6~8.8%。

60.在本发明中,所述辐照优选为电子束辐照,所述电子束辐照的强度优选为35~80kgy,更优选为56~63kgy;所述电子束辐照的时间优选为60~150s,更优选为96~125s。

61.在本发明中,所述抗菌抗病毒防霉整理液中的抗菌抗病毒防霉剂和纤维素纤维在辐照条件下发生接枝交联提高了抗菌抗病毒防霉剂在抗菌抗病毒防霉纤维素纤维中的稳定性,进而提高了抗菌抗病毒防霉的持久性。

62.在本发明中,所述辐照后还优选包括油剂喷洒,所述油剂喷洒用油剂优选为柔软剂,所述柔软剂优选包括锭子油、山梨醇棕榈酸酯(span40)和有机硅柔软剂中的一种或多种。在本发明中,所述有机硅柔软剂优选包括购自momentive公司的magnasoft68或购自广州桐达化工工程有限公司的rrj-214。当所述柔软剂包括两种以上上述具体物质时,本发明对上述多种物质的配比无特殊限定,采用任意配比即可。本发明在进行油剂喷洒之前优选

对油剂进行稀释,在本发明中,所述稀释后得到的溶液中油剂的浓度优选为4.0~9.0g/l,更优选为5.5~7.3g/l。本发明优选将稀释后的油剂均匀喷洒在纤维素纤维表面,在本发明中,所述抗菌抗病毒防霉纤维素纤维中油剂的含量(含油率)优选为0.23~0.45%,更优选为0.32~0.38%。本发明在进行油剂喷洒时优选不断搅动纤维素纤维,以保证油剂均匀喷洒至纤维素纤维表面,使得制备得到的抗菌抗病毒防霉纤维素纤维手感滑爽、柔软。

63.在本发明中,所述微波烘干用微波的频率优选为915~2450mhz,更优选为1560~1950mhz。在本发明中,所述微波烘干的时间优选为20~40min,更优选为29~36min。在本发明中,所述微波烘干后的纤维素纤维的含水率优选≤9.0%,更优选为7.0~8.2%,进一步优选为7.8%。

64.在本发明中,所述微波烘干用微波具有较强的穿透力,容易穿透纤维素纤维的结晶区,使纤维素纤维结晶区结构受到破坏,从而利于抗菌抗病毒防霉剂在纤维素纤维中的扩散,使得抗菌抗病毒防霉剂能够深入到抗菌抗病毒防霉纤维素纤维内部,减少了抗菌抗病毒防霉剂的流失,提高了抗菌抗病毒防霉纤维素纤维抗菌抗病毒防霉性能的持久性。

65.在本发明中,所述微波烘干后优选还包括干开棉,本发明对所述干开棉无特殊限定,采用本领域常规的技术手段即可。

66.得到抗菌抗病毒防霉纤维素纤维后,本发明优选将抗菌抗病毒防霉纤维素纤维进行打包备用。

67.本发明还提供了上述技术方案所述制备方法制备得到的抗菌抗病毒防霉纤维素纤维,包括纤维素纤维和有机锌;所述纤维素纤维与有机锌接枝交联。

68.在本发明中,所述有机锌中锌元素的质量和纤维素纤维的质量比优选为725~1986mg:1kg,更优选为1355~1760mg:1kg。

69.在本发明中,所述纤维素纤维与有机锌接枝交联,提高了有机锌在抗菌抗病毒防霉纤维素纤维中的稳定性,使抗菌抗病毒防霉纤维素纤维具有持久的抗菌抗病毒防霉性。

70.本发明还提供了上述技术方案所述抗菌抗病毒防霉纤维素纤维或上述技术方案所述制备方法制备得到的抗菌抗病毒防霉纤维素纤维在纺织品中的应用。

71.利用本发明提供的抗菌抗病毒防霉纤维素纤维加工成纺织品,具有持久的抗菌抗病毒防霉性能;所述纺织品优选包括服装、装饰用品以及床上用品等。

72.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

73.本发明的实施例对各原料的用量的级别无限定,采用任意重量级均可进行制备,只要按照具体的原料配比即可。

74.实施例1

75.利用开清棉联合机对棉纤维进行除杂,将除杂后的棉纤维浸泡在浓度为90g/l,温度为50℃的氢氧化钠溶液中,在超声波频率为2

×

105hz的条件下超声处理60min后在700r/min的转速下进行离心脱水,得到含水率为90%的预处理棉纤维;其中除杂后的棉纤维与氢氧化钠溶液的质量比为1:5;

76.将所述预处理棉纤维浸泡在质量百分含量为50%,温度为20℃的乙二胺水溶液中,在超声波频率为2

×

105hz的条件下活化处理6h后在2000r/min的转速下进行离心脱水,得到含水率为60%的活化棉纤维;其中预处理棉纤维与乙二胺水溶液的质量比为1:10;

77.将葡萄糖酸锌、jfc和去离子水在1500r/min的转速下搅拌10min,得到葡萄糖酸锌浓度为30g/l、jfc浓度为2g/l的抗菌抗病毒整理液;

78.将所述活化棉纤维浸泡在温度为40℃的抗菌抗病毒防霉整理液中,在超声波频率为2

×

105hz的条件下进行180min抗菌抗病毒防霉整理后,在高压轧车中进行高压(50mpa)脱水,得到含水率为95%的初级抗菌抗病毒防霉纤维素纤维;其中活化棉纤维与抗菌抗病毒防霉整理液的质量比为1:20;

79.将所述初级抗菌抗病毒防霉纤维素纤维依次进行湿开棉,前烘干(温度80℃,时间60min,纤维含水率10%),电子束辐照(辐照强度为35kgy,时间为150s),油剂喷洒(油剂为浓度为4g/lmomentive公司的magnasoft68的稀释溶液,边喷洒边搅动纤维素纤维),微波烘干(微波频率915mhz,时间40min,纤维含水率9%),干开棉,含油率为0.23%,最后进行打包,得到抗菌抗病毒防霉棉纤维。

80.实施例2

81.利用开清棉联合机对棉纤维进行除杂,将除杂后的粘胶纤维浸泡在浓度为73g/l,温度为41℃的氢氧化钠溶液中,在超声波频率为2

×

106hz的条件下超声处理49min后在1225r/min的转速下进行离心脱水,得到含水率为81%的预处理粘胶纤维;其中除杂后的粘胶纤维与氢氧化钠溶液的质量比为1:8;

82.将所述预处理粘胶纤维浸泡在质量百分含量为56%,温度为31℃的乙二胺水溶液中,在超声波频率为2

×

107hz的条件下活化处理5.1h后在1680r/min的转速下进行离心脱水,得到含水率为69%的活化粘胶纤维;其中预处理粘胶纤维与乙二胺水溶液的质量比为1:8;

83.将柠檬酸锌、快速渗透剂t和去离子水在950r/min的转速下搅拌18min,得到柠檬酸锌浓度为55g/l,快速渗透剂t浓度为4.9g/l的抗菌抗病毒整理液;

84.将所述活化粘胶纤维浸泡在温度为55℃的抗菌抗病毒防霉整理液中,在超声波频率为2

×

107hz的条件下进行151min抗菌抗病毒防霉整理后,在高压轧车中进行高压(61mpa)脱水,得到含水率为86%的初级抗菌抗病毒防霉纤维素纤维;其中活化粘胶纤维与抗菌抗病毒防霉整理液的质量比为1:16;

85.将所述初级抗菌抗病毒防霉纤维素纤维依次进行湿开棉,前烘干(温度96℃,时间52min,纤维含水率8.8%),电子束辐照(辐照强度为56kgy,时间为125s),油剂喷洒(油剂为浓度为5.5g/l山梨醇棕榈酸酯(span40)的稀释溶液,边喷洒边搅动纤维素纤维),微波烘干(微波频率1560mhz,时间36min,纤维含水率8.2%),干开棉,含油率为0.32%,最后进行打包,得到抗菌抗病毒防霉粘胶纤维。

86.实施例3

87.利用开清棉联合机对棉纤维进行除杂,将除杂后的莫代尔纤维浸泡在浓度为45g/l,温度为35℃的氢氧化钠溶液中,在超声波频率为2

×

108hz的条件下超声处理36min后在1675r/min的转速下进行离心脱水,得到含水率为72%的预处理莫代尔纤维;其中除杂后的莫代尔纤维与氢氧化钠溶液的质量比为1:12;

88.将所述预处理莫代尔纤维浸泡在质量百分含量为63%,温度为44℃的乙二胺水溶液中,在超声波频率为2

×

108hz的条件下活化处理4.5h后在1150r/min的转速下进行离心脱水,得到含水率为78%的活化莫代尔纤维;其中预处理莫代尔纤维与乙二胺水溶液的质

量比为1:6;

89.将乳酸锌、耐碱渗透剂oep-70和去离子水在755r/min的转速下搅拌20min,得到乳酸锌浓度为83g/l,耐碱渗透剂oep-70浓度为7.5g/l的抗菌抗病毒整理液;

90.将所述活化莫代尔纤维浸泡在温度为61℃的抗菌抗病毒防霉整理液中,在超声波频率为2

×

108hz的条件下进行105min抗菌抗病毒防霉整理后,在高压轧车中进行高压(72mpa)脱水,得到含水率为78%的初级抗菌抗病毒防霉纤维素纤维;其中活化莫代尔纤维与抗菌抗病毒防霉整理液的质量比为1:13;

91.将所述初级抗菌抗病毒防霉纤维素纤维依次进行湿开棉,前烘干(温度108℃,时间45min,纤维含水率7.6%),电子束辐照(辐照强度为63kgy,时间为96s),油剂喷洒(油剂为7.3g/l锭子油的稀释溶液,边喷洒边搅动纤维素纤维),微波烘干(微波频率1950mhz,时间29min,纤维含水率7.8%),干开棉,含油率为0.38%,最后进行打包,得到抗菌抗病毒防霉莫代尔纤维。

92.实施例4

93.利用开清棉联合机对棉纤维进行除杂,将除杂后的莱赛尔纤维浸泡在浓度为30g/l,温度为20℃的氢氧化钠溶液中,在超声波频率为2

×

109hz的条件下超声处理25min后在2000r/min的转速下进行离心脱水,得到含水率为60%的预处理莱赛尔纤维;其中除杂后的莱赛尔纤维与氢氧化钠溶液的质量比为1:15;

94.将所述预处理莱赛尔纤维浸泡在质量百分含量为70%,温度为50℃的乙二胺水溶液中,在超声波频率为2

×

109hz的条件下活化处理3h后在700r/min的转速下进行离心脱水,得到含水率为90%的活化莱赛尔纤维;其中预处理莱赛尔纤维与乙二胺水溶液的质量比为1:5;

95.将氨基酸锌、耐碱渗透剂aep和去离子水在500r/min的转速下搅拌30min,得到氨基酸锌浓度为83g/l,耐碱渗透剂aep浓度为10g/l的抗菌抗病毒整理液;

96.将所述活化莱赛尔纤维浸泡在温度为70℃的抗菌抗病毒防霉整理液中,在超声波频率为2

×

109hz的条件下进行60min抗菌抗病毒防霉整理后,在高压轧车中进行高压(80mpa)脱水,得到含水率为70%的初级抗菌抗病毒防霉纤维素纤维;其中活化莱赛尔纤维与抗菌抗病毒防霉整理液的质量比为1:10;

97.将所述初级抗菌抗病毒防霉纤维素纤维依次进行湿开棉,前烘干(温度120℃,时间40min,纤维含水率7.2%),电子束辐照(辐照强度为80kgy,时间为60s),油剂喷洒(油剂为9g/l广州桐达化工工程有限公司的rrj-214的稀释溶液,边喷洒边搅动纤维素纤维),微波烘干(微波频率2450mhz,时间20min,纤维含水率7.0%),干开棉,含油率为0.45%,最后进行打包,得到抗菌抗病毒防霉莱赛尔纤维。

98.测试例

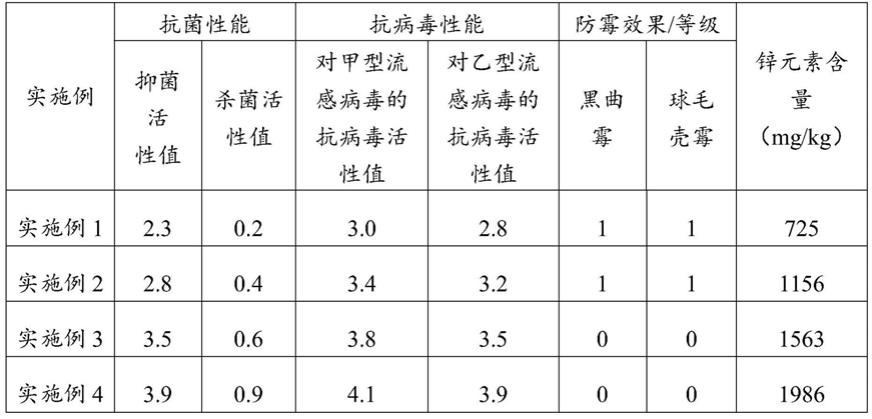

99.按照jisl1902:2008《纺织品抗菌性能试验方法抗菌效果》检测实施例1~4制备得到的抗菌抗病毒防霉纤维素纤维的抑菌活性值和杀菌活性值,其结果列于表1中。

100.本发明按照iso198184:2014《纺织产品的抗病毒性试验方法》检测实施例1~4制备得到的抗菌抗病毒防霉纤维素纤维对甲型流感病毒、乙型流感病毒的抗病毒活性值,其结果列于表1中。

101.本发明按照gb/t24346-2009《纺织品防霉性能的评价》中培养皿法检测实施例1~

4制备得到的抗菌抗病毒防霉纤维素纤维对黑曲霉和球毛壳霉的防霉效果,其结果列于表1中。

102.表1实施例1~4制备的抗菌抗病毒纤维素纤维的抗菌抗病毒防霉性能

[0103][0104]

由表1中的数据可知,本发明提供的抗菌抗病毒防霉纤维素纤维具有较高的抑菌活性值和杀菌活性值,同时对甲型流感病毒和乙型流感病毒具有较高的抗病毒活性值,且防霉效果都在等级1以上能够达到0级,具有较好的抗菌抗病毒防霉性能。

[0105]

将实施例1~4制备得到的抗菌抗病毒纤维素纤维按照标准fz/t73023-2006附录c4.简化洗涤条件及程序中的洗涤方法进行50次洗涤后,按照jisl1902:2008和iso198184:2014检测洗涤50次后的抗菌抗病毒防霉纤维素纤维的抗菌、抗病毒和防霉性能,其结果列于表2。

[0106]

表2实施例1~4制备得到的抗菌抗病毒防霉纤维素纤维水洗50次后的抗菌抗病毒性能

[0107][0108]

由表2可知,本发明提供的抗菌抗病毒防霉纤维素纤维经过50次洗涤后仍然具有较高的抗菌、抗病毒、防霉性能,证明本发明提供的抗菌抗病毒防霉纤维素纤维具有持久的抗菌抗病毒防霉性能。

[0109]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。