1.本发明属于纺织领域,具体涉及到一种单向高收缩仿皱纱风格木棉绒梭织面料的制备方法及其产品。

背景技术:

2.面料的手感和视觉效果一直是促进购买力的第一因素,随着人们生活质量的提高,对面料外观和手感的需求也逐渐激增,人们追求一种时尚和舒适感结合的面料以及面料制品,如服装、窗帘、墙饰、车饰、家纺产品等。面料的外观美感是消费者选购面料产品的主要关注因素,美感评价与个人喜好直接决定着人们的购买决策,提高色织面料的产品销量不仅要提高它给予人们的生理舒适性感受,还应关注人们的心理舒适性感受。

3.近年来,仿生材料发展迅速,在纺织品行业中也涌现出了一大批具有仿生功能和性能的产品,比如超仿棉产品,实际上是涤纶或锦纶制备的面料,但却具有棉的吸湿性穿着舒适感。绉纱是古代纱织物,这种纱,表面自然绉缩而显得凹凸不平,虽然细薄,却给人一种厚实感。

4.但是,采用化纤织物代替纯天然织物,并得到相似风格在市场上少见,因此,亟待提供一种新的仿绉纱风格面料的开发思路。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是,克服现有技术中的不足,提供一种单向高收缩仿皱纱风格木棉绒梭织面料的制备方法。

8.为解决上述技术问题,本发明提供了如下技术方案:一种单向高收缩仿皱纱风格木棉绒梭织面料的制备方法,包括,

9.原料选择、织造、定型、整染和成型;所用原料中,高收缩纤维在径向或者纬向的重量占比为20~100%;

10.其中,所述定型,包括热处理,其温度为120~230℃;

11.其中,所述整染,包括水浴染色,其温度为90~140℃;

12.其中,所述成型,包括干燥处理,其温度为120~190℃;

13.其中,所述高收缩纤维为peg改性聚酯纤维。

14.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述peg改性聚酯纤维,其制备方法包括,

15.将peg溶于乙二醇中,与对苯二甲酸混合投料,分阶段升温处理,第一阶段温度由

室温升到230℃,此时为酯化阶段,升温过程需要60~90min,在230℃条件下保持40~80min,继续升温至270℃,第二阶段为聚合阶段,270℃条件下停留40~70min,其中,乙二醇与对苯二甲酸的摩尔比为1:0.8~1,peg分子量为600~2000g/mol,peg与聚酯的摩尔比为1~10%;

16.经切粒制备得到纺丝级母粒,通过纺丝-卷绕-加弹工艺制备得到peg改性聚酯纤维,其中,母粒通过计重喂料方式加入,母粒添加量占聚酯的质量百分数为3~10%,纺丝温度为275~285℃。

17.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述原料选择,其中,

18.径向采用50~150d纱线,径向纱线f数为12~144f;

19.纬向采用150d~450d纱线,纬向纱线f数为24~288f;

20.径向或纬向纱线为peg改性后pet聚酯纤维。

21.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述织造,采用机织的方式织造面料,其中径向密度为40~90根/英寸,纬向密度为15~30根/英寸,面料在径向或纬向使用高收缩聚酯纤维。

22.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述整染,其包括染色,烘干,水洗;其中,染色,其温度为110~145℃;烘干,其温度为130~190℃。

23.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述染色,其包括升温阶段;保温阶段;

24.其中,所述升温阶段,其包含自15~35℃,以1~4℃/min升温至85~95℃并保温4~7min,以2~4℃/min升温至105~125℃并保温4~7min,以2~4℃/min加热至125~145℃,保温35~55min。

25.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述染色,还包括降温阶段,其包含以0.5~2℃/min降温至105~120℃并保温6~8min,以1.5~3.5℃/min降温至75~95℃并保温20~40min,以2~4℃/min降温至35~50℃。

26.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述定型,其定型速度为25~30m/min。

27.作为本发明所述单向高收缩仿皱纱风格木棉绒梭织面料的制备方法的一种优选方案,其中:所述水洗,其为加柔顺剂水洗。

28.本发明有益效果:

29.(1)本发明通过多种原料的组合及与之相适应的织造工艺配合,实现面料的美观、舒适性能,特别适合服装及家纺面料的开发。

30.(2)本发明方法制得产品,具有仿绉纱的特性,采用化学纤维模仿出天然纤维纺制面料的性能和效果,其采用高收缩聚酯纤维在径向或纬向的皱缩度相比于普通聚酯纤维提高5~30%,起皱效果好;同时由于采用的化纤原料经过peg改性,具有较好的吸湿效果,吸湿性增加,因此也增加了穿着舒适度和手感。

附图说明

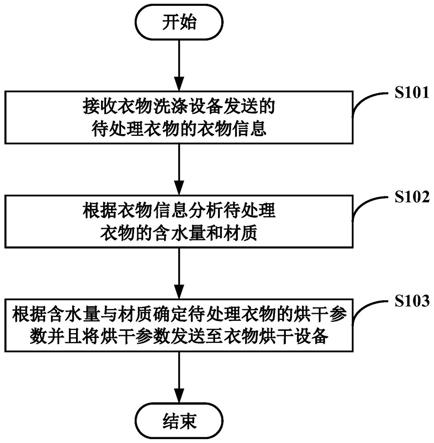

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

32.图1为本发明实施例3中制得的单向高收缩仿皱纱风格木棉绒梭织面料正面效果图。

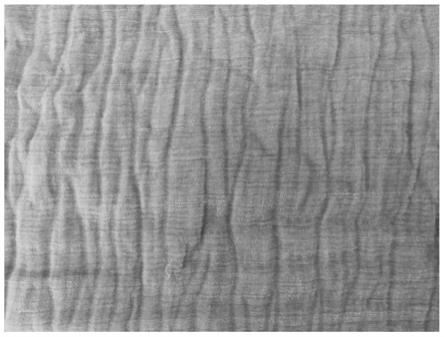

33.图2为本发明实施例3中制得的单向高收缩仿皱纱风格木棉绒梭织面料反面效果图。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

35.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

36.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

37.下述实施例中,若无特别说明,原料均为普通市售产品。

38.本发明皱缩度测定:通过视觉检测设备实现,主要是对面料的不平整、皱缩、褶皱,整洁度在线视觉检测设备;量化增加通过对面料尺寸的变化进行对比测试:普通面料没有皱缩,在经过高温定型时面料尺寸为a,邹缩面料在经过高温定型时尺寸为b,(a-b)/b

×

100%即为定量增加量。

39.实施例1:

40.(1)面料径向采用原位聚合工艺制备peg改性高收缩pet聚酯纤维:

41.将peg溶于乙二醇中,与对苯二甲酸混合投料,分阶段升温处理,第一阶段温度由室温升到230℃,此时为酯化阶段,升温过程需要60min,在230℃条件下保持60min,继续升温至270℃,第二阶段为聚合阶段,270℃条件下停留60min,其中,乙二醇与对苯二甲酸的摩尔比为1:1,peg分子量为600g/mol,peg与聚酯的摩尔比为1%;

42.经切粒制备得到纺丝级母粒,通过纺丝-卷绕-加弹工艺制备得到peg改性聚酯纤维,其中,母粒通过计重喂料方式加入,母粒添加量占聚酯的质量百分数为8%,纺丝温度为280℃,纤维规格为50d/12f纱线;

43.采用机织的方式织造面料,纬向采用普通聚酯纱线,规格为150d/24f;径向密度为60根/英寸,纬向密度为22根/英寸。

44.(2)定型工艺:定型温度为205℃,定型速度为23m/min。

45.(3)染整工艺:包括如下工艺步骤:进染缸(染色温度为130℃),烘干(温度为150℃),水洗,烘干(温度为150℃),柔软剂采用鞣酸处理;

46.染色工艺采用的染料的组成及质量份为:分散黄0.04质量份、分散红0.0152质量

份、分散兰0.022质量份、98%冰醋酸0.5质量份;

47.染色工艺的温度控制为:起始温度为30℃,以2℃/min加热至85℃,保温5min,再以1.5℃/min加热至115℃,保温6min,再以2℃/min加热至130℃,保温40min,再以1℃/min降温至110℃,保温6min,再以1.5℃/min降温至80℃,保温20min,最后以2℃/min降温至33℃。

48.(4)经过测定,所得面料径向皱缩度较小,原因是peg添加量较低,导致纤维收缩性较差,从布面上没有看出明显差异,经测试皱缩度比正常面料增加0.5%,吸湿性没有增加。

49.实施例2:

50.(1)面料径向采用原位聚合工艺制备peg改性高收缩pet聚酯纤维:

51.将peg溶于乙二醇中,与对苯二甲酸混合投料,分阶段升温处理,第一阶段温度由室温升到230℃,此时为酯化阶段,升温过程需要60min,在230℃条件下保持60min,继续升温至270℃,第二阶段为聚合阶段,270℃条件下停留60min,其中,乙二醇与对苯二甲酸的摩尔比为1:1,peg分子量为600g/mol,peg与聚酯的摩尔比为3%;

52.经切粒制备得到纺丝级母粒,通过纺丝-卷绕-加弹工艺制备得到peg改性聚酯纤维,其中,母粒通过计重喂料方式加入,母粒添加量占聚酯的质量百分数为8%,纺丝温度为280℃,纤维规格为50d/12f纱线;

53.采用机织的方式织造面料,纬向采用普通聚酯纱线,规格为150d/24f,径向密度为60根/英寸,纬向密度为22根/英寸。

54.(2)定型工艺:定型温度为205℃,定型速度为23m/min。

55.(3)染整工艺:包括如下工艺步骤:进染缸(染色温度为130℃),烘干(温度为150℃),水洗,烘干(温度为150℃),柔软剂采用鞣酸处理;

56.染色工艺采用的染料的组成及质量份为:分散黄0.04质量份、分散红0.0152质量份、分散兰0.022质量份、98%冰醋酸0.5质量份;

57.染色工艺的温度控制为:起始温度为30℃,以2℃/min加热至85℃,保温5min,再以1.5℃/min加热至115℃,保温6min,再以2℃/min加热至130℃,保温40min,再以1℃/min降温至110℃,保温6min,再以1.5℃/min降温至80℃,保温20min,最后以2℃/min降温至33℃。

58.(4)经过测定,所得面料径向有较明显皱缩,经测试皱缩度比正常面料增加8%,吸湿性相比正常面料增加1%。

59.实施例3:

60.(1)面料径向采用原位聚合工艺制备peg改性高收缩pet聚酯纤维:

61.将peg溶于乙二醇中,与对苯二甲酸混合投料,分阶段升温处理,第一阶段温度由室温升到230℃,此时为酯化阶段,升温过程需要60min,在230℃条件下保持60min,继续升温至270℃,第二阶段为聚合阶段,270℃条件下停留60min,其中,乙二醇与对苯二甲酸的摩尔比为1:1,peg分子量为600g/mol,peg与聚酯的摩尔比为5%;

62.经切粒制备得到纺丝级母粒,通过纺丝-卷绕-加弹工艺制备得到peg改性聚酯纤维,其中,母粒通过计重喂料方式加入,母粒添加量占聚酯的质量百分数为8%,纺丝温度为280℃,纤维规格为50d/12f纱线;

63.采用机织的方式织造面料,纬向采用普通聚酯纱线,规格为150d/24f;径向密度为60根/英寸,纬向密度为22根/英寸

64.(2)定型工艺:定型温度为205℃,定型速度为23m/min。

65.(3)染整工艺:包括如下工艺步骤:进染缸(染色温度为130℃),烘干(温度为150℃),水洗,烘干(温度为150℃),柔软剂采用鞣酸处理;

66.染色工艺采用的染料的组成及质量份为:分散黄0.04质量份、分散红0.0152质量份、分散兰0.022质量份、98%冰醋酸0.5质量份;

67.染色工艺的温度控制为:起始温度为30℃,以2℃/min加热至85℃,保温5min,再以1.5℃/min加热至115℃,保温6min,再以2℃/min加热至130℃,保温40min,再以1℃/min降温至110℃,保温6min,再以1.5℃/min降温至80℃,保温20min,最后以2℃/min降温至33℃。

68.(4)经过测定,所得面料径向有明显皱缩,经测试皱缩度比正常面料增加18%,吸湿性增加2.1%,达到2.5%。

69.图1为本发明实施例中制得的单向高收缩仿皱纱风格木棉绒梭织面料正面效果图,图2为本发明实施例中制得的单向高收缩仿皱纱风格木棉绒梭织面料反面效果图,可以看出,产品面料径向有明显皱缩。

70.实施例4:

71.(1)面料径向采用原位聚合工艺制备peg改性高收缩pet聚酯纤维:

72.将peg溶于乙二醇中,与对苯二甲酸混合投料,分阶段升温处理,第一阶段温度由室温升到230℃,此时为酯化阶段,升温过程需要60min,在230℃条件下保持60min,继续升温至270℃,第二阶段为聚合阶段,270℃条件下停留60min,其中,乙二醇与对苯二甲酸的摩尔比为1:1,peg分子量为600g/mol,peg与聚酯的摩尔比为8%;

73.经切粒制备得到纺丝级母粒,通过纺丝-卷绕-加弹工艺制备得到peg改性聚酯纤维,其中,母粒通过计重喂料方式加入,母粒添加量占聚酯的质量百分数为8%,纺丝温度为280℃,纤维规格为50d/12f纱线;

74.采用机织的方式织造面料,纬向采用普通聚酯纱线,规格为150d/24f;径向密度为60根/英寸,纬向密度为22根/英寸。

75.(2)定型工艺:定型温度为205℃,定型速度为23m/min。

76.(3)染整工艺:包括如下工艺步骤:进染缸(染色温度为130℃),烘干(温度为150℃),水洗,烘干(温度为150℃),柔软剂采用鞣酸处理;

77.染色工艺采用的染料的组成及质量份为:分散黄0.04质量份、分散红0.0152质量份、分散兰0.022质量份、98%冰醋酸0.5质量份;

78.染色工艺的温度控制为:起始温度为30℃,以2℃/min加热至85℃,保温5min,再以1.5℃/min加热至115℃,保温6min,再以2℃/min加热至130℃,保温40min,再以1℃/min降温至110℃,保温6min,再以1.5℃/min降温至80℃,保温20min,最后以2℃/min降温至33℃。

79.(4)所得面料径向有明显皱缩,经测试皱缩度比正常面料增加26%,但是由于径向收缩过大导致布面起皱过于严重,影响了视觉和手感,因此,在原位聚合工艺中peg添加量为5%较佳。

80.实施例5:

81.(1)面料径向采用原位聚合工艺制备peg改性高收缩pet聚酯纤维:

82.将peg溶于乙二醇中,与对苯二甲酸混合投料,分阶段升温处理,第一阶段温度由室温升到230℃,此时为酯化阶段,升温过程需要60min,在230℃条件下保持60min,继续升温至270℃,第二阶段为聚合阶段,270℃条件下停留60min,其中,乙二醇与对苯二甲酸的摩

尔比为1:1,peg分子量为2000g/mol,peg与聚酯的摩尔比为5%;

83.经切粒制备得到纺丝级母粒,通过纺丝-卷绕-加弹工艺制备得到peg改性聚酯纤维,其中,母粒通过计重喂料方式加入,母粒添加量占聚酯的质量百分数为8%,纺丝温度为280℃,纤维规格为50d/12f纱线;

84.采用机织的方式织造面料,纬向采用普通聚酯纱线,规格为150d/24f;径向密度为60根/英寸,纬向密度为22根/英寸。

85.(2)定型工艺:定型温度为205℃,定型速度为23m/min。

86.(3)染整工艺:包括如下工艺步骤:进染缸(染色温度为130℃),烘干(温度为150℃),水洗,烘干(温度为150℃),柔软剂采用鞣酸处理;

87.染色工艺采用的染料的组成及质量份为:分散黄0.04质量份、分散红0.0152质量份、分散兰0.022质量份、98%冰醋酸0.5质量份;

88.染色工艺的温度控制为:起始温度为30℃,以2℃/min加热至85℃,保温5min,再以1.5℃/min加热至115℃,保温6min,再以2℃/min加热至130℃,保温40min,再以1℃/min降温至110℃,保温6min,再以1.5℃/min降温至80℃,保温20min,最后以2℃/min降温至33℃;

89.(4)所得面料径向有明显皱缩,经测试皱缩度比正常面料增加17%,吸湿性增加2.0%,达到2.4%,与分子量为600g/mol的效果类似。

90.实施例6:

91.(1)面料径向采用原位聚合工艺制备peg改性高收缩pet聚酯纤维:

92.将peg溶于乙二醇中,与对苯二甲酸混合投料,分阶段升温处理,第一阶段温度由室温升到230℃,此时为酯化阶段,升温过程需要60min,在230℃条件下保持60min,继续升温至270℃,第二阶段为聚合阶段,270℃条件下停留60min,其中,乙二醇与对苯二甲酸的摩尔比为1:1,peg分子量为4000g/mol,peg与聚酯的摩尔比为5%;

93.经切粒制备得到纺丝级母粒,通过纺丝-卷绕-加弹工艺制备得到peg改性聚酯纤维,其中,母粒通过计重喂料方式加入,母粒添加量占聚酯的质量百分数为8%,纺丝温度为280℃,纤维规格为50d/12f纱线;

94.采用机织的方式织造面料,纬向采用普通聚酯纱线,规格为150d/24f;径向密度为60根/英寸,纬向密度为22根/英寸。

95.(2)定型工艺:定型温度为205℃,定型速度为23m/min。

96.(3)染整工艺:包括如下工艺步骤:进染缸(染色温度为130℃),烘干(温度为150℃),水洗,烘干(温度为150℃),柔软剂采用鞣酸处理;

97.染色工艺采用的染料的组成及质量份为:分散黄0.04质量份、分散红0.0152质量份、分散兰0.022质量份、98%冰醋酸0.5质量份;

98.染色工艺的温度控制为:起始温度为30℃,以2℃/min加热至85℃,保温5min,再以1.5℃/min加热至115℃,保温6min,再以2℃/min加热至130℃,保温40min,再以1℃/min降温至110℃,保温6min,再以1.5℃/min降温至80℃,保温20min,最后以2℃/min降温至33℃。

99.(4)所得面料径向有明显皱缩,经测试皱缩度比正常面料增加15%,吸湿性增加1.9%,相比于600g/mol和2000g/mol的peg效果有所下降,因此优选600~2000g/mol分子量的peg进行聚合改性。

100.peg改性pet纤维是通过原位聚合工艺实现的,原位聚合工艺是在pet聚合过程中,

在缩聚阶段添600~2000分子量的peg,经缩聚和聚合获得,纤维均匀性好;peg改性后纤维的链段发生变化,其中部分链段为pet,部分为peg,构成嵌段化合物,此时不同链段之间的性能不同,因此在纤维或面料经过纺丝或织造时会积累内应力,而在高温定型时内应力释放,使得纤维收缩性能更佳;邹缩度主要是纤维性能所影响,而影响纤维性能则是peg分子链段能否嵌入到pet中,当分子量太高时,由于其反应活性降低,因此很难形成嵌段聚合物,而分子量过低时,由于其链长太短,不足以影响纤维的性能;在缩聚阶段添600~2000分子量的peg,在这个分子量区间,反应活性相当,分子链聚有一定长度,因此效果基本相当。

101.本发明方法制得产品,具有仿绉纱的特性,采用化学纤维模仿出天然纤维纺制面料的性能和效果,其采用高收缩聚酯纤维在径向或纬向的皱缩度相比于普通聚酯纤维提高5~30%,起皱效果好;同时由于采用的化纤原料经过peg改性,具有较好的吸湿效果,吸湿性增加,因此也增加了穿着舒适度和手感。

102.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。