1.本发明属于纺织技术领域,具体涉及一种抗菌消臭纤维素纤维及其制备方法和应用。

背景技术:

2.在空气流通较差、高温的公共场所中,常散发出一种让人窒息的人体异味,这种气味医学上称为体臭。为了避免异味散发带来的尴尬,消臭纤维及其纺织品应运而生。消臭纤维及其纺织品在有限的空间范围内,能消除、减少或者削弱空气中含有的不纯洁、令人不愉快的气味。

3.随着人们生活水平的提高,各种各样的具有抗菌消臭功能的纤维素纤维不断涌现。申请号为cn201710080843.0的中国专利公开了一种抗菌防螨消臭胶粘纤维及其制备方法。该专利技术是将艾蒿-苦楝混合提取物、活性白土制成复合浆液后添加到粘胶纤维纺丝原液进行纺丝得到抗菌防螨消臭胶粘纤维。申请号为cn201710080843.0的中国专利公开了一种止血抗菌消臭粘胶纤维及其制备方法。该技术是将紫珠草提取物溶于水制成水溶液、海螵蛸预粉碎成较大颗粒后再通过研磨机研磨成超细微粉,然后将紫珠草水溶液、海螵蛸超细微粉按一定的比例与粘胶纺丝液共混通过湿法纺丝方法制成共混纤维。申请号为cn201210349910.1的中国专利公开了一种消汗臭粘胶纤维及其制备方法,其是以硅酸盐矿物及酸、盐两性物质为功能性组份生产功能性粘胶纤维。由于上述抗菌除臭的纤维在制备过程中是直接将抗菌除臭功能性物质添加到纺丝原液中,并没有对抗菌除臭功能性物质进行保护,所述制备得到的抗菌除臭纤维中的抗菌除臭物质容易发生流失,降低了抗菌除臭纤维性能的持久性。

4.此外,申请号为cn200610069129.3的中国专利公开了一种具有茶叶抗菌消臭功能的粘胶纤维及其制备方法。该专利技术将茶色素或茶多酚或儿茶素以微细粉粒状态或溶液状态混入粘胶纺丝原液中进行直接纺丝制备。由于所添加功能性物质的耐碱耐酸性较差,在制备纤维的过程中添加的功能性物质会被破坏,影响纤维的抗菌消臭性能。申请号为cn200680008036.8的中国专利公开了一种消臭抗菌纤维制品,是以具有抗菌性的金属的钙霞石类矿物、粘土矿物为功能性组份制备的消臭抗菌纤维制品。该专利利用具有抗菌性的金属元素置换钙霞石类矿物中的金属元素,使纤维具有抗菌消臭性能,但是纤维中抗菌性的金属元素在后续洗涤过程中会被置换出来,造成抗菌消臭性能物质的流失,降低纤维抗菌消臭的持久性。

技术实现要素:

5.有鉴于此,本发明提供了一种抗菌消臭纤维素纤维,本发明提供的抗菌消臭纤维素纤维具有持久稳定的抗菌除臭性能。

6.本发明提供了一种抗菌消臭纤维素纤维,包括纤维素纤维、多元羧酸、β-环糊精和无机抗菌剂与海藻多糖的络合物;

7.所述β-环糊精与纤维素纤维交联;

8.所述多元羧酸中的部分多元羧酸吸附在β-环糊精的空腔内,剩余多元羧酸吸附在纤维素纤维表面;所述部分多元羧酸与β-环糊精交联,所述剩余多元羧酸与纤维素纤维交联;

9.所述无机抗菌剂与海藻多糖的络合物中的部分无机抗菌剂与海藻多糖的络合物吸附在β-环糊精的空腔内,剩余无机抗菌剂与海藻多糖的络合物吸附在纤维素纤维表面;所述无机抗菌剂与海藻多糖的络合物中的海藻多糖与多元羧酸交联。

10.优选的,所述纤维素纤维包括棉纤维、粘胶纤维、莱赛尔纤维或铜氨纤维;

11.所述多元羧酸包括丁烷四羧酸、柠檬酸或衣康酸;

12.所述无机抗菌剂包括无机锌抗菌剂或无机铜抗菌剂。

13.优选的,所述纤维素纤维、多元羧酸、β-环糊精和无机抗菌剂与海藻多糖的络合物的质量比为100:3~6:5~10:3~8。

14.优选的,所述无机抗菌剂与海藻多糖的络合物由无机抗菌剂和海藻多糖络合得到;

15.所述无机抗菌剂和海藻多糖的质量比为2~5:10。

16.本发明还提供了上述技术方案所述抗菌消臭纤维素纤维的制备方法,包括以下步骤:

17.将β-环糊精、海藻多糖和多元羧酸混合,得到抗菌消臭分散液;

18.将纤维素纤维浸泡在所述抗菌消臭分散液中,得到一级抗菌消臭纤维素纤维;

19.将所述一级抗菌消臭纤维素纤维浸泡在无机抗菌剂水溶液中,进行络合反应,得到二级抗菌消臭纤维素纤维;

20.将所述二级抗菌消臭纤维素纤维进行辐照,得到所述抗菌消臭纤维素纤维。

21.优选的,将纤维素纤维浸泡在所述抗菌消臭分散液中之前还包括将纤维素纤维进行等离子处理;所述等离子处理的工作气体为空气,输出功率为150~350w,时间为60s~120s。

22.优选的,所述海藻多糖和多元羧酸的总质量与β-环糊精的质量比为1~2:1,所述海藻多糖和多元羧酸的质量比为1~3:1~2;

23.所述无机抗菌剂水溶液的浓度为20~35g/l,所述纤维素纤维的质量和无机抗菌剂水溶液的体积比为1g:15~25ml。

24.优选的,所述络合反应的温度为60~70℃,时间为40~60min。

25.优选的,所述辐照为电子束辐照,所述辐照的辐照剂量为40~90kgy,时间为45~90s。

26.本发明还提供了上述技术方案所述抗菌消臭纤维素纤维或上述技术方案所述制备方法制备得到的抗菌消臭纤维素纤维在纺织品中的应用。

27.本发明提供了一种抗菌消臭纤维素纤维,包括纤维素纤维、多元羧酸、β-环糊精和无机抗菌剂与海藻多糖的络合物;所述β-环糊精与纤维素纤维交联;所述多元羧酸与纤维素纤维交联,所述多元羧酸中的部分多元羧酸吸附在β-环糊精的空腔内,剩余多元羧酸吸附在纤维素纤维表面;所述无机抗菌剂与海藻多糖的络合物中的部分无机抗菌剂与海藻多糖的络合物吸附在β-环糊精的空腔内,剩余无机抗菌剂与海藻多糖的络合物吸附在纤维素

纤维表面;所述无机抗菌剂与海藻多糖的络合物中的海藻多糖与多元羧酸交联。本发明所述多元羧酸中的羧基能够与具有异味物质中的胺基发生反应,从而减少异味物质的浓度;所述β-环糊精的孔隙能够吸附异味物质进一步降低异味物质的浓度;所述无机抗菌剂与海藻多糖的络合物能够有效抑制细菌的生长,从而减少因为细菌滋生产生的异味。本发明所述部分多元羧酸和部分无机抗菌剂与海藻多糖的络合物吸附在β-环糊精的空腔内,减少了部分多元羧酸和部分无机抗菌剂与海藻多糖的络合物的流失;同时β-环糊精、吸附在纤维素纤维表面的多元羧酸分别和纤维素纤维发生交联,同时吸附在β-环糊精空腔内的多元羧酸与β-环糊精发生交联,提高了β-环糊精和多元羧酸在纤维素纤维中的稳定性。本发明提供的抗菌消臭纤维素纤维具有较高的抗菌消臭性能,同时所述抗菌消臭纤维素纤维经过洗涤次后仍具有较高的抗菌消臭性能。

具体实施方式

28.本发明提供了一种抗菌消臭纤维素纤维,包括纤维素纤维、多元羧酸、β-环糊精和无机抗菌剂与海藻多糖的络合物;

29.所述β-环糊精与纤维素纤维交联;

30.所述多元羧酸与纤维素纤维交联,所述多元羧酸中的部分多元羧酸吸附在β-环糊精的空腔内,剩余多元羧酸吸附在纤维素纤维表面;

31.所述无机抗菌剂与海藻多糖的络合物中的部分无机抗菌剂与海藻多糖的络合物吸附在β-环糊精的空腔内,剩余无机抗菌剂与海藻多糖的络合物吸附在纤维素纤维表面;所述无机抗菌剂与海藻多糖的络合物中的海藻多糖与多元羧酸交联。

32.本发明中,若无特殊说明,所有原料均为本领域技术人员熟知的市售产品。

33.本发明提供的抗菌消臭纤维素纤维包括纤维素纤维。在本发明中,所述纤维素纤维优选包括棉纤维、粘胶纤维、莱赛尔纤维或铜氨纤维;在本发明的实施例中所述纤维素纤维具体为棉纤维、粘胶纤维、莱赛尔纤维或铜氨纤维。

34.本发明提供的抗菌消臭纤维素纤维包括多元羧酸。在本发明中,所述多元羧酸优选包括丁烷四羧酸、柠檬酸或衣康酸,更优选为丁烷四羧酸或柠檬酸。

35.本发明提供的抗菌消臭纤维素纤维包括β-环糊精。在本发明中,所述β-环糊精的粒径优选为2.0~8.0μm,更优选为3.0~5.6μm,空腔内径优选为0.6~0.8nm,更优选为0.66~0.7nm。

36.本发明提供的抗菌消臭纤维素纤维包括无机抗菌剂与海藻多糖的络合物。在本发明中,所述无机抗菌剂与海藻多糖的络合物优选由无机抗菌剂和海藻多糖络合得到。在本发明中,所述无机抗菌剂优选包括无机锌抗菌剂或无机铜抗菌剂,更优选为无机锌抗菌剂。在本发明中,所述无机锌抗菌剂优选为氯化锌、硫酸锌或醋酸锌;所述无机铜抗菌剂优选为硫酸铜、氯化铜或铜氨溶液。

37.在本发明中,所述β-环糊精与纤维素纤维交联;所述β-环糊精和纤维素纤维的质量比优选为5~10:100,更优选为7~9:100。

38.在本发明中,所述多元羧酸与纤维素纤维交联,所述多元羧酸中的部分多元羧酸吸附在β-环糊精的空腔内,剩余多元羧酸吸附在纤维素纤维表面。在本发明中,所述多元羧酸和纤维素纤维的质量比优选为3~6:100,更优选为4~5:100;所述部分多元羧酸占多元

羧酸的质量百分数优选为30~60%,更优选为35~50%。

39.在本发明中,所述无机抗菌剂与海藻多糖的络合物由无机抗菌剂和海藻多糖络合得到,所述无机抗菌剂与海藻多糖的络合物中的部分无机抗菌剂与海藻多糖的络合物吸附在β-环糊精的空腔内,剩余无机抗菌剂与海藻多糖的络合物吸附在纤维素纤维表面;所述无机抗菌剂与海藻多糖的络合物中的海藻多糖与多元羧酸交联。在本发明中,所述无机抗菌剂和海藻多糖的质量比优选为2~5:10更优选为3~4:10;所述部分无机抗菌剂与海藻多糖的络合物占无机抗菌剂与海藻多糖的络合物的质量百分数优选为30~60%,更优选为40~50%。在本发明中,所述无机抗菌剂与海藻多糖的络合物与纤维素纤维的质量比优选为3~8:100,更优选为5~7:100。

40.本发明还提供了上述技术方案所述抗菌消臭纤维素纤维的制备方法,包括以下步骤:

41.将β-环糊精、海藻多糖和多元羧酸混合,得到抗菌消臭分散液;

42.将纤维素纤维浸泡在所述抗菌消臭分散液中,得到一级抗菌消臭纤维素纤维;

43.将所述一级抗菌消臭纤维素纤维浸泡在无机抗菌剂水溶液中,进行络合反应,得到二级抗菌消臭纤维素纤维;

44.将所述二级抗菌消臭纤维素纤维进行辐照,得到所述抗菌消臭纤维素纤维。

45.本发明将β-环糊精、海藻多糖和多元羧酸混合,得到抗菌消臭分散液。在本发明中,所述海藻多糖和多元羧酸的总质量与β-环糊精的质量比优选为1~2:1;所述海藻多糖和多元羧酸的质量比优选为1~3:1~2,在本发明的实施例中,所述海藻多糖和多元羧酸的质量比具体为1:1、3:2、2:1或3:1。在本发明中,所述混合优选包括以下步骤:

46.将β-环糊精和水混合,得到β-环糊精的饱和溶液;

47.将所述β-环糊精的饱和溶液、海藻多糖和多元羧酸混合。

48.本发明将β-环糊精和水混合,得到β-环糊精的饱和溶液。在本发明中,所述水优选为去离子水。在本发明中,所述混合的温度优选为40~70℃,更优选为50~60℃。本发明对所述β-环糊精和水混合无特殊限定,只要能够将β-环糊精完全溶解在水中即可。

49.得到β-环糊精的饱和溶液后,本发明将所述β-环糊精的饱和溶液、海藻多糖和多元羧酸混合。在本发明中,所述混合优选依次在高速搅拌和低速搅拌的条件下进行;所述高速搅拌的转速优选为1000~2800r/min,更优选为1500~2100r/min;时间优选为10~20min,更优选为13~17min;所述降低搅拌的转速优选为200~400r/min,更优选为255~325r/min;时间优选为90~150min,更优选为105~135min。在本发明中,所述高速搅拌使海藻多糖和多元羧酸在β-环糊精的饱和溶液分散均匀;所述低速搅拌能够使部分海藻多糖和部分多元羧酸充分吸附在β-环糊精空腔内。

50.得到抗菌消臭分散液后,本发明将纤维素纤维浸泡在所述抗菌消臭分散液中,得到一级抗菌消臭纤维素纤维。本发明将纤维素纤维浸泡在所述抗菌消臭分散液中之前还优选包括将纤维素纤维进行等离子处理。在本发明中,所述等离子处理的工作气体优选为空气,输出功率优选为150~350w,更优选为200~280w;时间优选为60s~120s,更优选为85~105s。在本发明中,所述等离子处理使纤维素纤维表面具有较多的亲水性基团,利于多元羧酸和β-环糊精与纤维素纤维交联的进行,以提高多元羧酸和β-环糊精在抗菌消臭纤维素纤维中的稳定性;同时在纤维素纤维表面形成许多孔洞,提高了纤维素纤维的比表面积,利于

对β-环糊精、多元羧酸和海藻多糖的吸附,提高抗菌消臭纤维素纤维抗菌消臭性能的持久性。

51.本发明在进行等离子处理之前还优选包括预处理,所述预处理优选包括以下步骤:

52.将纤维素纤维梳理后,在氢氧化钠溶液中浸泡,将浸泡后的纤维素纤维依次进行压榨、水洗和酸洗。

53.本发明对所述梳理无特殊限定,采用本领域常规的技术手段即可。在本发明中,所述氢氧化钠溶液的浓度优选为180~290g/l,更优选为215~255g/l。本发明在氢氧化钠溶液中浸泡的温度优选为15~25℃,更优选为18~22℃;时间优选为30~90s,更优选为45~70s。本发明对所述压榨无特殊限定,采用本领域常规的技术手段即可,本发明通过压榨除去纤维素纤维中的氢氧化钠溶液,利于后续水洗的进行,减少水洗用水的用量。本发明对所述水洗无特殊要求,采用本领域常规的技术手段即可。在本发明中,所述酸洗用溶液优选为硫酸水溶液,所述硫酸水溶液的浓度优选为10~40g/l,更优选为20~30g/l;所述酸洗的温度优选为15~30℃,更优选为20~25℃。在本发明中,所述酸洗后纤维素纤维的ph值优选为4.5~7.5,更优选为5.5~6.5。本发明对酸洗的次数无特殊限定,只要能够使酸洗后纤维素纤维的ph值达到所需要求即可。

54.本发明将纤维素纤维浸泡在所述抗菌消臭分散液中的浸泡时间优选为1.5~2.5h,更优选为2~2.2h。在本发明中,所述纤维素纤维的质量和抗菌消臭分散液的体积比优选为1g:15~35ml,更优选为1g:20~28ml。本发明将纤维素纤维浸泡在所述抗菌消臭分散液中时优选不断翻动纤维素纤维。本发明将纤维素纤维浸泡在所述抗菌消臭分散液中,所述抗菌消臭分散液中吸附部分多元羧酸和部分海藻多糖的β-环糊精、剩余多元羧酸和剩余海藻多糖吸附在纤维素纤维表面。

55.得到一级抗菌消臭纤维素纤维后,本发明将所述一级抗菌消臭纤维素纤维浸泡在无机抗菌剂水溶液中,进行络合反应,得到二级抗菌消臭纤维素纤维。在本发明中,所述无机抗菌剂水溶液的浓度优选为20~35g/l,更优选为25~30g/l。在本发明中,所述纤维素纤维的质量和无机抗菌剂水溶液的体积比优选为1g:15~25ml,更优选为1g:18~22ml。

56.在本发明中,所述络合反应的温度优选为60~70℃,更优选为63~66℃;时间优选为40~60min,更优选为49~56min。在本发明中,所述络合反应优选为无机抗菌剂与海藻多糖发生络合反应形成无机抗菌剂与海藻多糖的络合物。在本发明中,所述无机抗菌剂与海藻多糖络合后提高了无机抗菌剂在纤维素纤维中的稳定性,减少了无机抗菌剂的流失,进而提高了抗菌消臭纤维素纤维抗菌消臭性能的持久性。

57.得到二级抗菌消臭纤维素纤维后,本发明将所述二级抗菌消臭纤维素纤维进行辐照,得到所述抗菌消臭纤维素纤维。本发明在进行辐照之前还优选包括依次进行的脱水、上油、压榨、湿开棉和烘干。在本发明中,所述脱水后纤维素纤维的含水量优选为75~100%,更优选为80~95%。本发明对所述脱水无特殊限定,只要能够达到所需含水量即可。本发明对所述上油用油剂无特殊要求采用常规的市售产品即可。在本发明中,所述油剂的浓度优选为3~8g/l,更优选为4.5~6.2g/l。在本发明中,所述压榨后产物中的含水率优选为90~110%,更优选为98~105%。本发明对所述压榨无特殊限定,只要能够达到所需的含水率即可。本发明对所述湿开棉无特殊要求,采用本领域常规的技术手段即可。在本发明中,所述

烘干的温度优选为105~120℃,更优选为110~115℃;时间优选为50~85min,更优选为63~70℃。

58.在本发明中,所述辐照优选为电子束辐照,所述辐照的辐照剂量优选为40~90kgy,更优选为55~75kgy;时间优选为45~90s,更优选为65~80s。

59.在本发明中,纤维素纤维与β-环糊精、吸附在纤维素纤维表面的多元羧酸在辐照的条件产生自由基交联,提高了β-环糊精和吸附在纤维素纤维表面的多元羧酸在纤维素纤维中稳定性,提高了抗菌消臭纤维素纤维抗菌消臭性能的持久性。同时,吸附在β-环糊精空腔内的多元羧酸与β-环糊精发生交联,提高了吸附在β-环糊精空腔内的多元羧酸在抗菌消臭纤维素纤维中的稳定性;所述海藻多糖的络合物中的海藻多糖与对多元羧酸也会发生交联,进一步提高多元羧酸在抗菌消臭纤维素纤维中的稳定性。本发明在纤维素纤维、多元羧酸、β-环糊精、无机抗菌剂和海藻多糖的共同作用下使具有抗菌消臭作用的多元羧酸、无机抗菌剂和海藻多糖形成网状结构提高了抗菌除臭有效组分在抗菌消臭纤维素纤维中的稳定性,进而提高了抗菌消臭纤维素纤维抗菌消臭性能的持久性。

60.本发明还提供了上述技术方案所述抗菌消臭纤维素纤维或上述技术方案所述制备方法制备得到的抗菌消臭纤维素纤维在纺织品中的应用。

61.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

62.本发明的实施例对各原料的用量的级别无限定,采用任意重量级均可进行制备,只要按照具体的原料配比即可。

63.实施例1

64.将β-环糊精(粒径为3.0μm,空腔内径为0.6nm)在40℃下和去离子水混合的,得到β-环糊精的饱和溶液;将所述β-环糊精的饱和溶液、海藻多糖和丁烷四羧酸依次在1000r/min的转速下搅拌20min,在200r/min的转速下搅拌150min,得到抗菌消臭分散液;其中海藻多糖和丁烷四羧酸的总质量与β-环糊精的质量比为1:1,海藻多糖和丁烷四羧酸的质量比为1:1;

65.将棉纤维梳理后在温度为15℃、浓度为180g/l的氢氧化钠溶液中浸泡30s;将浸泡氢氧化钠溶液的棉纤维依次进行压榨、水洗和酸洗,其中酸洗用溶液为温度为30℃、浓度为10g/l的硫酸水溶液,酸洗后棉纤维的ph值为4.5;

66.将酸洗棉纤维进行等离子处理,所述等离子处理的工作气体为空气,输出功率为150w,时间为120s;

67.将等离子处理后的棉纤维浸泡在所述抗菌消臭分散液中1.5h,得到一级抗菌消臭棉纤维;其中棉纤维的质量和抗菌消臭分散液的体积比优选为1g:15ml;浸泡过程中不断翻动棉纤维;

68.将所述一级抗菌消臭棉纤维浸泡在浓度为20g/l的氯化锌水溶液中,在60℃下络合30min,得到二级抗菌消臭棉纤维;

69.将所述二级抗菌消臭棉纤维依次进行脱水(脱水后含水率为75%)、上油(油剂为浓度为3g/l的)、压榨(压榨后含水率为90%)、湿开棉、烘干(温度为105℃,时间为85min)和电子束辐照(辐照剂量为40kgy,辐照时间为90s),得到抗菌消臭纤维素纤维。

70.实施例2

71.将β-环糊精(粒径为8.0μm,空腔内径为0.8nm)在50℃下和去离子水混合的,得到β-环糊精的饱和溶液;将所述β-环糊精的饱和溶液、海藻多糖和柠檬酸依次在1500r/min的转速下搅拌17min,在255r/min的转速下搅拌135min,得到抗菌消臭分散液;其中海藻多糖和柠檬酸的总质量与β-环糊精的质量比为1:1,海藻多糖和柠檬酸的质量比为3:2;

72.将粘胶纤维梳理后在温度为18℃、浓度为215g/l的氢氧化钠溶液中浸泡45s;将浸泡氢氧化钠溶液的粘胶纤维依次进行压榨、水洗和酸洗,其中酸洗用溶液为温度为25℃、浓度为20g/l的硫酸水溶液,酸洗后粘胶纤维的ph值为5.5;

73.将酸洗粘胶纤维进行等离子处理,所述等离子处理的工作气体为空气,输出功率为200w,时间为105s;

74.将等离子处理后的粘胶纤维浸泡在所述抗菌消臭分散液中2h,得到一级抗菌消臭粘胶纤维;其中粘胶纤维的质量和抗菌消臭分散液的体积比优选为1g:20ml;浸泡过程中不断翻动粘胶纤维;

75.将所述一级抗菌消臭粘胶纤维浸泡在浓度为25g/l的无机锌抗菌剂水溶液中,在63℃下络合56min,得到二级抗菌消臭粘胶纤维;

76.将所述二级抗菌消臭粘胶纤维依次进行脱水(脱水后含水率为85%)、上油(油剂的浓度为4.5g/l)、压榨(压榨后含水率为98%)、湿开棉、烘干(温度为110℃,时间为70min)和电子束辐照(辐照剂量为55kgy,辐照时间为80s),得到抗菌消臭纤维素纤维。

77.实施例3

78.将β-环糊精(粒径为5.6μm,空腔内径为0.66nm)在60℃下和去离子水混合的,得到β-环糊精的饱和溶液;将所述β-环糊精的饱和溶液、海藻多糖和丁烷四羧酸次在2100r/min的转速下搅拌13min,在325r/min的转速下搅拌105min,得到抗菌消臭分散液;其中海藻多糖和丁烷四羧酸的总质量与β-环糊精的质量比为2:1,海藻多糖和丁烷四羧酸的质量比为2:1;

79.将莱赛尔纤维梳理后在温度为22℃、浓度为255g/l的氢氧化钠溶液中浸泡70s;将浸泡氢氧化钠溶液的莱赛尔纤维依次进行压榨、水洗和酸洗,其中酸洗用溶液为温度为20℃、浓度为30g/l的硫酸水溶液,酸洗后莱赛尔纤维的ph值为6.5;

80.将酸洗莱赛尔纤维进行等离子处理,所述等离子处理的工作气体为空气,输出功率为280w,时间为85s;

81.将等离子处理后的莱赛尔纤维浸泡在所述抗菌消臭分散液中2.2h,得到一级抗菌消臭莱赛尔纤维;其中莱赛尔纤维的质量和抗菌消臭分散液的体积比优选1g:28ml;浸泡过程中不断翻动莱赛尔纤维;

82.将所述一级抗菌消臭莱赛尔纤维浸泡在浓度为30g/l的无机锌抗菌剂水溶液中,在66℃下络合49min,得到二级抗菌消臭莱赛尔纤维;

83.将所述二级抗菌消臭莱赛尔纤维依次进行脱水(脱水后含水率为95%)、上油(油剂的浓度为6.2g/l)、压榨(压榨后含水率为105%)、湿开棉、烘干(温度为115℃,时间为63min)和电子束辐照(辐照剂量为75kgy,辐照时间为65s),得到抗菌消臭纤维素纤维。

84.实施例4

85.将β-环糊精(粒径为2μm,空腔内径为0.7nm)在70℃下和去离子水混合的,得到β-环糊精的饱和溶液;将所述β-环糊精的饱和溶液、海藻多糖和衣康酸依次在2800r/min的转

速下搅拌10min,在400r/min的转速下搅拌90min,得到抗菌消臭分散液;其中海藻多糖和衣康酸的总质量与β-环糊精的质量比为2:1,海藻多糖和衣康酸的质量比为3:1;

86.将铜氨纤维梳理后在温度为25℃、浓度为290g/l的氢氧化钠溶液中浸泡90s;将浸泡氢氧化钠溶液的铜氨纤维依次进行压榨、水洗和酸洗,其中酸洗用溶液为温度为15℃、浓度为40g/l的硫酸水溶液,酸洗后铜氨纤维的ph值为7.5;

87.将酸洗铜氨纤维进行等离子处理,所述等离子处理的工作气体为空气,输出功率为350w,时间为60s;

88.将等离子处理后的铜氨纤维浸泡在所述抗菌消臭分散液中2.5h,得到一级抗菌消臭铜氨纤维;其中铜氨纤维的质量和抗菌消臭分散液的体积比优选为1g:35ml;浸泡过程中不断翻动铜氨纤维;

89.将所述一级抗菌消臭铜氨纤维浸泡在浓度为35g/l的无机锌抗菌剂水溶液中,在70℃下络合40min,得到二级抗菌消臭铜氨纤维;

90.将所述二级抗菌消臭铜氨纤维依次进行脱水(脱水后含水率为100%)、上油(油剂的浓度为8g/l)、压榨(压榨后含水率为110%)、湿开棉、烘干(温度为120℃,时间为50min)和电子束辐照(辐照剂量为90kgy,辐照时间为45s),得到抗菌消臭纤维素纤维。

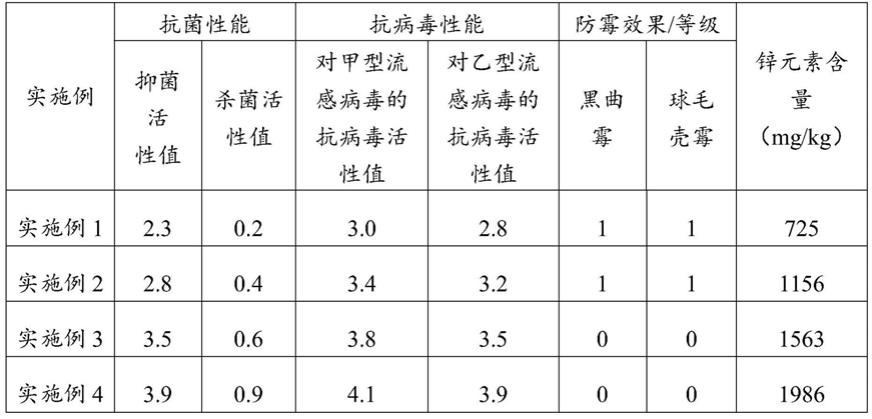

91.根据jisl1902:2008《纺织品抗菌性能试验方法抗菌效果》检测实施例1~4制备得到的抗菌消臭纤维素纤维的抗菌性能,其结果列于表1中。

92.根据gb t 33610.2-2017纺织品消臭性能的测定第2部分检测实施例1~4制备得到的抗菌消臭纤维素纤维对氨气和醋酸的消臭性能;根据gbt33610.3-2019纺织品消臭性能的测定第3部分检测实施例1~4制备得到的抗菌消臭纤维素纤维对异戊酸的消臭性能,其结果列于表1中。

93.表1实施例1~4制备得到的抗菌消臭纤维素纤维的抗菌、消臭性能

[0094][0095]

由表1的数据可知,本发明提供的抗菌消臭纤维素纤维具有良好的抗菌性和消臭性能。

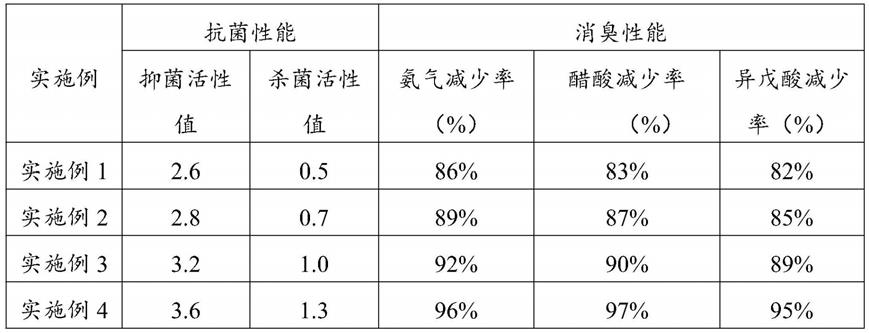

[0096]

检测实施例1~4制备得到的抗菌消臭纤维素纤维的抗菌、消臭的持久性,其中洗涤方法按照标准fz/t 73023-2006附录c 4.简化洗涤条件及程序中的洗涤方法进行,洗涤次数为50次;按照jisl1902:2008《纺织品抗菌性能试验方法抗菌效果》检测洗涤50次后抗菌消臭纤维素纤维的抗菌性能,按照gb t 33610.2-2017纺织品消臭性能的测定第2部分检测洗涤50次后的抗菌消臭纤维素纤维对氨气和醋酸的消臭性能,根据gbt 33610.3-2019纺织品消臭性能的测定第3部分检测洗涤50次后抗菌消臭纤维素纤维对异戊酸的消臭性能消

臭性能的检测,其结果列于表2中。

[0097]

表2实施例1~4制备得到的抗菌消臭纤维素纤维洗涤50次后的抗菌、消臭的性能

[0098][0099]

由表2中的数据可知,经过50次洗涤后,本发明提供的抗菌消臭纤维素纤维具有良好的抗菌性和消臭性,说明本发明提供的抗菌消臭纤维素纤维能够减少抗菌消臭功能性物质的流失,提高抗菌、消臭的持久性。

[0100]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。