1.本发明涉及的是一种高性能铂及铂铑热电偶丝的制备装置及方法,具体涉及一种提高铂铑热电偶丝的稳定性、塑性以及高温强度的铂及铂铑热电偶丝的制备装置及方法,属于金属冶炼技术领域。

背景技术:

2.铂铑热电偶丝因其优异的热电特性,被广泛应用于航空航天、钢铁冶金等行业。由于原材料价格的飞涨,为节约成本,铂铑热电偶丝被迫越做越细,从2005年以前0.07mm~0.08mm的细丝,到2006~2020年间0.04mm~0.06mm的微细丝,再到现在2021年<0.04mm的极细丝,热电偶丝线径已经发生了翻天覆地的变化。

3.在这些变化的同时,也带来了许多新的技术问题:

①

拉丝断丝率高;

②

完全退火态力学性能差;

③

所作热电偶测成率低。断丝率高与极细线径下塑性变差有关,而完全退火态力学性能差、热电偶测成率低均与高温强度低有关。

4.现有技术中,提高材料强度的方法往往采用弥散强化或者固溶、间隙强化,但这些方法在提高强度的同时都会降低材料塑性,并且会对材料纯度造成影响,进而影响热电势。

技术实现要素:

5.本发明提出的是一种高性能铂及铂铑热电偶丝的制备装置及方法,其目的旨在克服现有技术存在的上述不足,通过实现定向凝固制备柱状晶甚至单晶组织,从而提高铂及铂铑热电偶丝的塑性和高温力学性能,无需添加强化剂即可实现材料力学性能的提升,且不影响材料的纯度和测温性能。

6.本发明的技术解决方案:一种高性能铂及铂铑热电偶丝的制备装置,其结构包括反应炉、熔炼装置、结晶器、引锭杆、热电偶、抽拉装置、冷却装置和塞杆,反应炉内腔为带有炉盖的密封腔室,熔炼装置安装于反应炉内,熔炼装置包括坩埚,结晶器设置于坩埚正下方且与坩埚底部连通,塞杆上端连接拉杆、下端位于坩埚内底部,拉杆升降活动贯穿反应炉顶部炉盖,引锭杆上端伸入结晶器内底部,抽拉装置与引锭杆下端连接,冷却装置设置在结晶器下出口外侧引锭杆侧面,热电偶测温端分别位于结晶器处和引锭杆上端内。

7.优选的,所述的熔炼装置还包括感应线圈、玻璃纤维布和耐火泥,坩埚外侧包裹有玻璃纤维布,坩埚与玻璃纤维布之间填充有耐火泥,玻璃纤维布围绕于感应线圈内壁。

8.优选的,所述的结晶器包括加热丝和氧化锆圆管,加热丝均匀缠绕于氧化锆圆管外侧,氧化锆圆管外侧也被玻璃纤维布包裹,氧化锆圆管与玻璃纤维布之间填充耐火泥。

9.优选的,所述的冷却装置有四个,为水冷喷射冷却装置,安装于距结晶器下出口10~50mm高度处,分别对应引锭杆前后左右四处设置。

10.优选的,所述的热电偶测温端位于结晶器的加热丝处。

11.优选的,还包括水冷机、真空泵和气瓶,水冷机分通过管道连接感应线圈,真空泵通过管道连接反应炉内腔,气瓶通过管道连接反应炉内腔。

12.优选的,所述的感应线圈为形成有空芯通道的紫铜管绕制而成,紫铜管的空芯通道与水冷机通过管道连通。

13.优选的,所述的坩埚为氧化锆坩埚,坩埚埚口直径φ80mm、埚底直径φ8mm、埚深140mm、呈漏斗状、斜面与地面呈63

°

,耐火泥由氧化铝粉和水粘结混拌而成,塞杆材质为氧化锆,加热丝为φ2.0mm的钨丝,热电偶为钨铼热电偶,引锭杆为φ8mm的圆杆、材质与坩埚内所熔偶丝相同。

14.一种高性能铂及铂铑热电偶丝的制备装置的制备方法,包括如下步骤:

15.步骤一,用塞杆堵住坩埚底部,然后将铂铑合金材料放置于坩埚14内;

16.步骤二,关闭反应炉的炉盖,开启水冷机,升高感应线圈功率使坩埚内的合金材料熔化,同时给加热丝通电将结晶器升温至铂铑合金熔点温度;

17.步骤三,降低感应线圈功率,使合金熔液处于保温状态,保证成分均匀,同时开启真空泵,将反应炉内腔抽真空至1

×

10-6

pa,然后充入保护气体使内部压力至与外压相同;

18.步骤四,将引锭杆插入结晶器,并开启冷却装置朝引锭杆喷射冷却水,然后将拉杆向上拔,将塞杆拉出坩埚,使合金熔液流入结晶器;

19.步骤五,根据引锭杆内热电偶显示温度调节结晶器温度,调节固液界面位置,保证拉出铸锭表面光亮平整、无缺陷;

20.步骤六,开启抽拉装置将合金凝固部分从坩埚内拉出,通过冷却水使其快速降温;

21.步骤七,待铸锭全部从结晶器内拉出后,立即关闭感应线圈及加热丝电流,并保持水冷机开启状态;

22.步骤八,待铸锭充分冷却后将其从引锭杆上裁剪下来,待坩埚充分冷却后关闭冷水机。

23.优选的,所述的步骤一中的铂铑合金材料重量控制在1~4kg,所述的步骤三中的保护气体为氩气、氦气或氮气,所述的步骤五中调节固液界面位置使其控制在离结晶器下出口10~50mm处,所述的步骤六中抽拉装置以预定速度1mm/s~20mm/s将合金凝固部分从坩埚内拉出。

24.本发明的优点:结构和方法设计合理,熔炼装置用于熔化铂铑合金材料;结晶器用于控制固液界面位置;引锭杆用于牵引铸锭,并通过抽拉装置以预定速度将铸锭从结晶器内拉出;冷却装置通过喷射冷却水快速冷却铸锭。通过结晶器加热和冷却水激冷结合的方式实现一维梯度传热,并将引锭杆与抽拉装置巧妙结合,实现铂铑合金定向凝固,制得的铂及铂铑热电偶丝同时具有良好的室温塑性、良好的高温塑性以及较高的高温强度,且对偶丝纯度无任何影响;通过本发明装置制得的铸锭为圆杆状,表面光滑,无需锻打、轧条等机械加工,可以直接过模拉拔,简化了加工工序,降低了加工损耗。

附图说明

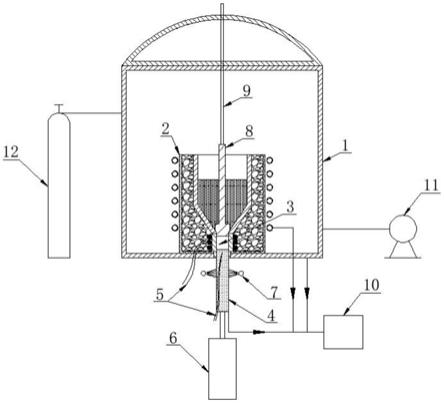

25.图1是本发明高性能铂及铂铑热电偶丝的制备装置的结构示意图。

26.图2是图1中熔炼装置和结晶器的结构示意图。

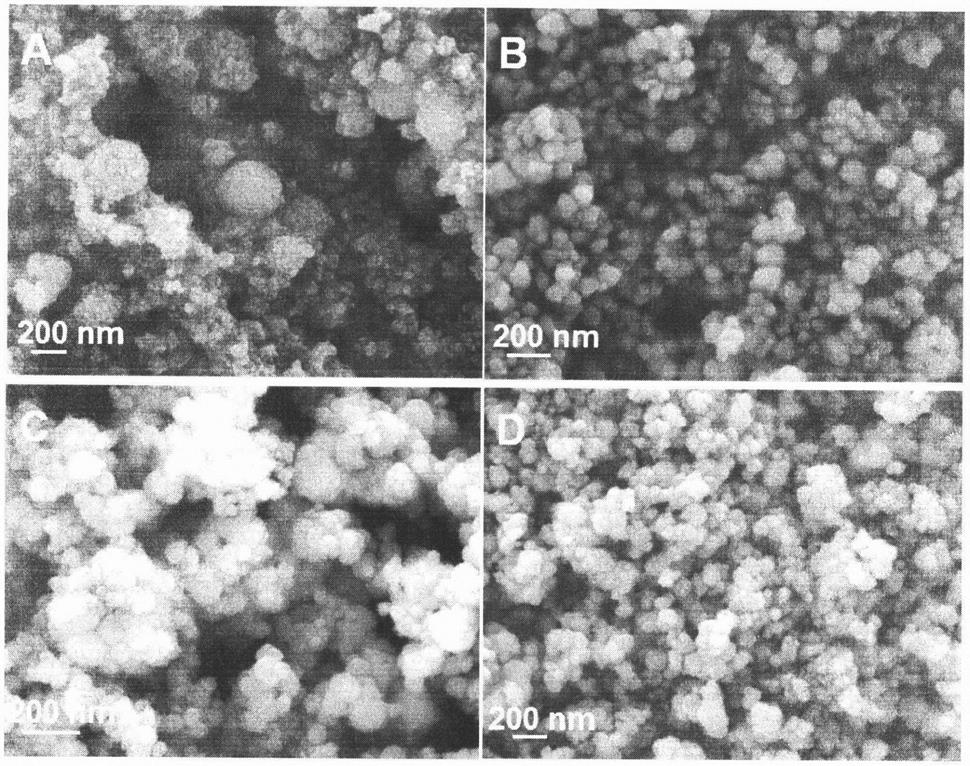

27.图3是本发明与现有技术制得φ0.04mm纯铂偶丝性能对比图表。

28.图中的1是反应炉、2是熔炼装置、3是结晶器、4是引锭杆、5是热电偶、6是抽拉装置、7是冷却装置、8是塞杆、9是拉杆、10是水冷机、11是真空泵、12是气瓶、13是感应线圈、14

是坩埚、15是玻璃纤维布、16是耐火泥、17是加热丝、18是氧化锆圆管。

具体实施方式

29.下面结合实施例和具体实施方式对本发明作进一步详细的说明。

30.如图1、2所示,一种高性能铂及铂铑热电偶丝的制备装置,其结构包括反应炉1、熔炼装置2、结晶器3、引锭杆4、热电偶5、抽拉装置6、冷却装置7和塞杆8。

31.其中反应炉1内腔为带有炉盖的密封腔室。

32.熔炼装置2安装于反应炉1内,其包括感应线圈13、坩埚14、玻璃纤维布15、耐火泥16,坩埚14外侧包裹有玻璃纤维布15,坩埚14与玻璃纤维布15之间填充有耐火泥16,玻璃纤维布15围绕于感应线圈13内壁,熔炼装置2用于熔化铂铑合金材料。

33.结晶器3设置于坩埚14正下方且与坩埚14底部连通,其包括加热丝17、氧化锆圆管18,加热丝17均匀缠绕于氧化锆圆管18外侧,氧化锆圆管18外侧也被玻璃纤维布15包裹,氧化锆圆管18与玻璃纤维布15之间填充耐火泥16,结晶器3通过调整温度控制固液界面位置。

34.塞杆8上端连接拉杆9、下端位于坩埚14内底部,拉杆9贯穿反应炉1顶部炉盖,可上下移动,塞杆8与拉杆9相结合可控制坩埚14与结晶器3之间的连通。

35.引锭杆4上端伸入结晶器3内底部,用于堵住结晶器3下出口以及牵引铸锭。

36.抽拉装置6与引锭杆4下端连接,通过引锭杆4以预定速度将合金凝固部分从坩埚14内拉出。

37.冷却装置7有四个,为水冷喷射冷却装置,安装于距结晶器3下出口10~50mm高度处,分别位于引锭杆4的前后左右四个方位,通过喷射冷却纯水快速冷却铸锭。

38.热电偶5测温端分别位于加热丝17附近以及引锭杆4上端内部,用于测量该两处温度。

39.其中,坩埚14优选为氧化锆或氧化镁坩埚,其埚口直径φ80mm、埚底直径φ8mm、埚深140mm,呈漏斗状,便于合金熔液流入结晶器3,斜面与地面呈63

°

。耐火泥16由氧化铝粉和水粘结混拌而成,塞杆8材质为氧化锆,加热丝17为φ2.0mm的钨丝,热电偶5采用钨铼热电偶,引锭杆4为φ8mm的圆杆、材质与所熔偶丝相同。

40.优选的,还包括水冷机10、真空泵11和气瓶12。

41.其中,水冷机10分别通过管道连接反应炉1内的水冷夹套层(未图示)和感应线圈13,对反应炉1内的水冷夹套层和感应线圈13进行水冷。

42.真空泵11通过管道连接反应炉1内腔,用于对反应炉1内腔进行抽真空。

43.气瓶12通过管道连接反应炉1内腔,用于向所述反应炉腔室充入所需的保护气体。

44.如图2所示,感应线圈13由形成有空芯通道的紫铜管绕制而成,即用来缠绕出线圈的紫铜管本身就是水流管道。感应线圈13能够产生涡旋电磁场对铂铑合金进行加热的同时,紫铜管的空芯通道直接与水冷机10通过管道连通,能够防止感应线圈过热。

45.一种高性能铂及铂铑热电偶丝的制备方法,包括如下步骤:

46.步骤一,用塞杆8堵住坩埚14底部,然后将铂铑合金材料放置于坩埚14内,铂铑合金重量控制在1~4kg;

47.步骤二,关闭反应炉1的炉盖,开启水冷机10,升高感应线圈13功率使坩埚14内的合金材料熔化,同时给加热丝17通电将结晶器3升温至合金熔点温度;

48.步骤三,降低感应线圈13功率,使合金熔液处于保温状态,保证成分均匀,同时开启真空泵11,将反应炉1内腔抽真空至1

×

10-6

pa,然后充入保护气体(氩气、氦气或者氮气)使内部压力至与外压相同;

49.步骤四,将引锭杆4插入结晶器3,并开启冷却装置7朝引锭杆4喷射冷却水,然后将拉杆9向上拔,将塞杆8拉出坩埚14,使合金熔液流入结晶器3;

50.步骤五,根据引锭杆4内热电偶5显示温度调节结晶器3温度,调节固液界面位置,使其控制在离结晶器下出口10~50mm处,保证拉出铸锭表面光亮平整、无缺陷;

51.步骤六,开启抽拉装置6,以预定速度1mm/s~20mm/s将合金凝固部分从坩埚14内拉出,通过冷却水使其快速降温;

52.步骤七,待铸锭全部从结晶器3内拉出后,立即关闭感应线圈13及加热丝17电流,并保持水冷机10开启状态;

53.步骤八,待铸锭充分冷却后将其从引锭杆4上裁剪下来,待坩埚14充分冷却后关闭冷水机10。

54.实施例

55.1)将氧化锆塞杆堵住氧化锆坩埚底部,然后将配制的3kg纯铂放置于氧化锆坩埚内;

56.2)关闭反应炉炉盖,开启水冷机,升高感应线圈功率至21kw使坩埚内的纯铂熔化,同时给钨加热丝通电将结晶器升温至1769℃;

57.3)降低感应线圈功率至16kw,使纯铂熔液处于保温状态,同时开启真空泵,将反应炉内腔抽真空至1

×

10-6

pa,然后充入保护气体氩气至1.01

×

105pa;

58.4)将纯铂引锭杆插入结晶器,冷却装置安装于距结晶器下出口20mm处,并开启冷却装置朝纯铂引锭杆喷射冷却水,然后将拉杆向上拔,把氧化锆塞杆拉出坩埚,使合金熔液流入结晶器;

59.5)根据纯铂引锭杆内钨铼热电偶显示的温度,调节结晶器温度至1800℃,使固液界面控制在离结晶器下出口20mm处;

60.6)开启抽拉装置,以预定速度2mm/s将纯铂凝固部分从坩埚内拉出;

61.7)待纯铂全部从结晶器内拉出后,立即关闭感应线圈及加热丝电流,并保持水冷机开启状态;

62.8)待纯铂铸锭充分冷却后将其从引锭杆上裁剪下来,待坩埚充分冷却后关闭冷水机。

63.以上所述各部件均为现有技术,本领域技术人员可使用任意可实现其对应功能的型号和现有设计。

64.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。