1.本发明涉及产业用纺织品技术领域,具体涉及一种管状涂覆织物软管。

背景技术:

2.现有管状涂覆织物软管,在面对高耐磨性能要求时,要通过改变外层涂覆材料、增加外涂层厚度的手段提高产品耐磨性能,不仅大幅度提高了产品成本,而且增加了产品重量牺牲了产品操作便捷性。针对管状涂覆织物软管使用方式、使用环境、软管外层磨损机理特性等情况,本发明一种管状涂覆织物软管其外层涂覆层在满足产品基本性能要求后,增加周向或/和轴向连续或断续的耐磨条形凸起体形成所述软管凹凸不平的外涂层面,精确应对耐磨性能需要,精简压缩冗余投入,兼顾产品成本与性能,达到所述软管产品各性能间、成本与效能间的高度平衡。

技术实现要素:

3.为了解决现有技术存在的缺陷和不足,提供一种管状涂覆织物软管。本发明解决了现有技术存在的要通过改变外层涂覆材料、增加外涂层厚度的手段才能提高产品的耐磨性能的问题,避免了大幅度提高产品成本和以增加了产品重量牺牲了产品操作便捷性等问题。

4.为了解决现有技术存在的上述问题,本发明采用的技术方案是:

5.一种管状涂覆织物软管,所述管状涂覆织物软管具有凹凸不平的外层面,所述凹凸不平的外层面为用1~10种相同涂料或/和不同涂料在所述管状涂覆织物软管外的周向或/和轴向涂覆凹凸不平的涂覆层。

6.上述方案中,所述涂覆层为在管状织物管坯上分1~10层涂覆,并一体成形具有1~10层的管状涂覆织物涂覆层;所述软管为所述管状涂覆织物的产业用成品。

7.上述方案中,所述凹凸不平的外层面为凹凸形式、尺寸均匀分布或非均匀分布的所述管状涂覆织物软管的外层面;所述凹凸形式为连续或断续包括方形、梯形、弧形的条形凸体或其他形状的条形凸体如i形、s形。

8.上述方案中,所述1~10种相同涂料或/和不同涂料为1~10台涂料挤出机所用涂料,所述1~10层为通过涂覆模具在所述管状织物管坯上涂覆1~10层具有所述凹凸形式、尺寸外层面的涂覆层。

9.上述方案中,所述涂覆模具为形成所述管状涂覆织物软管具有所述凹凸不平外层面的涂覆模具,包括主体、流道、模口;所述流道为形成所述凹凸不平外层面的涂覆流道,所述模口为形成所述凹凸不平外层面的涂覆模口,所述流道与所述模口配套使用;所述流道为设有相对独立输送所述涂料形成所述凹凸不平外层面的通道,所述模口为既符合涂覆工艺又满足所述凹凸形式、尺寸的模口。

10.上述方案中,2~6种所述相同涂料或/和不同涂料为2~6台涂料挤出机所用涂料,2~6层为通过所述涂覆模具在所述管状织物管坯上涂覆2~6层具有所述凹凸形式、尺寸外

层面的涂覆层。

11.上述方案中,所述涂料为热塑性高分子材料,包括:聚氨酯、聚乙烯、聚氯乙烯、聚丙烯、聚四氟乙烯等,所述材料根据耐磨性、强度、弹性、导静电、耐腐蚀等功能性能不同又分为不同种类/规格/牌号的涂料原料。

12.上述方案中,所述管状织物管坯有多种不同管径规格,包括:ф25、ф40、ф50、ф65、ф80、ф100、ф150、ф200、ф250、ф300、ф400、ф500、ф600、ф800、ф1000。

13.与现有技术相比,本发明采用的技术方案产生的有益效果如下:

14.无需改变外层涂覆材料、大幅增加外涂层厚度就能大幅提高管状涂覆织物软管的耐磨性能;而且通过精确设计涂覆模具、精准实施涂覆工艺,在与现有管状涂覆织物软管成本相当的情况下,本发明的管状涂覆织物软管产品不但其耐磨性能得到大幅度提高,而且其操作便捷性并没有降低。

附图说明

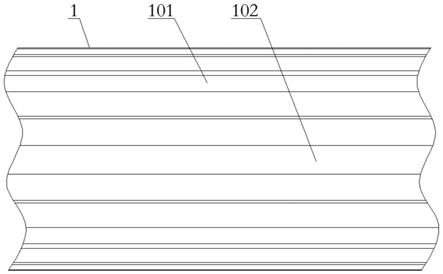

15.图1:本发明具有连续条状凹凸外涂覆层管状涂覆织物软管正视示图;

16.图2:本发明具有断续条状凹凸外涂覆层管状涂覆织物软管正视示图;

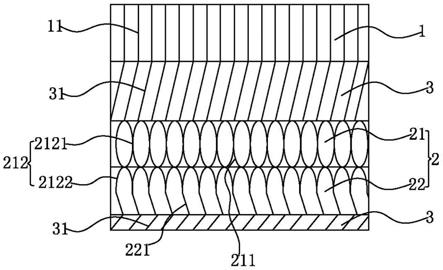

17.图3:本发明具有方形条状凹凸外层管状涂覆织物软管径向剖面示图;

18.图4:本发明具有梯形条状凹凸外层管状涂覆织物软管径向剖面示图;

19.图5:本发明具有弧形条状凹凸外层管状涂覆织物软管径向剖面示图;

20.图6:本发明一种管状涂覆织物软管的涂覆工艺所用涂覆模具示意图。

[0021]1‑

外涂覆层,101

‑

凹涂覆层,102

‑

凸涂覆层,2

‑

织物增强层,3

‑

内涂覆层,4

‑

涂覆模具,401

‑

流道,402

‑

模口,5

‑

管状涂覆织物,6

‑

管状织物管坯。

具体实施方式

[0022]

下面结合附图和具体实施例详细说明本发明的技术方案。

[0023]

如图1、图2和图6所示,一种具有凹凸不平外涂覆层1的管状涂覆织物软管,所述外涂覆层1为在管状织物管坯6的外层周向或/和轴向通过涂覆装置涂覆1~10种相同涂料或/和不同涂料形成所述凹凸不平的涂覆层;所述涂覆装置包括:涂料挤出机、涂覆模具4,所述涂覆为在管状织物管坯6上分1~10层涂覆,并一体成形具有1~10层的管状涂覆织物内外涂覆层;所述管状织物管坯6有ф25~ф1000不同管径规格,所述管状涂覆织物软管为管状涂覆织物5经后序处理的产业用成品。

[0024]

上述1~10种相同涂料或/和不同涂料为1~10台所述涂料挤出机所用涂料,所述1~10层为通过涂覆模具4在管状织物管坯6上涂覆1~10层具有所述凹凸不平外涂覆层1的涂覆层;涂覆模具4为形成所述管状涂覆织物软管具有所述凹凸不平外涂覆层1的涂覆模具,涂覆模具4包括:主体、流道401、模口402;所述流道401为形成所述外涂覆层1的涂覆流道,模口402为形成所述外涂覆层1的涂覆模口,所述流道与模口配套使用;所述流道401为设有相对独立输送所述涂料形成所述外涂覆层1的通道,所述模口402为既符合涂覆工艺又满足所述凹凸不平外涂覆层1的涂覆模口。

[0025]

上述方案中,所述涂料为热塑性高分子材料,包括:聚氨酯、聚乙烯、聚氯乙烯、聚丙烯、聚四氟乙烯等,并根据耐磨性、强度、弹性、导静电、耐腐蚀等功能性能不同又分为不

同种类/规格/牌号的涂料原料;常用的所述涂料为聚氨酯、聚氯乙烯、聚四氟乙烯,并可根据功能性能要求选择相应种类/规格/牌号的涂料原料。

[0026]

如图1~图5所示,所述管状涂覆织物软管具有外涂覆层1、织物增强层2和内涂覆层3,所述外涂覆层1含有凹涂覆层101和凸涂覆层102。

[0027]

在无特殊需求的情况下,上述方案中,所述外涂覆层1为凹凸形式、尺寸均匀分布的所述管状涂覆织物软管的外层面,所述凹凸形式为连续或断续包括如图3~图5所示的方形、梯形、弧形的条形凸体,所述凹凸尺寸主要有所述条形凸体的底宽和高度,所述底宽为所述条形凸体径向截面两侧凹凸交接点之间的直线距离,所述高度为所述条形凸体顶端到所述直线的垂直距离;所述底宽通过所述管状涂覆织物软管径向截面具有所述条形凸体的数量来确定,所述数量为8~32个,所述高度为1~20mm。

[0028]

非特殊需求情况下,用2~6种所述相同涂料或/和不同涂料作为2~6台涂料挤出机所用涂料,通过所述涂覆模具4在所述管状织物管坯6上涂覆2~6层具有所述凹凸形式、尺寸外涂覆层1的管状涂覆织物内外涂覆层。

[0029]

上述方案中,所述ф25~ф1000不同管径规格包括ф25、ф40、ф50、ф65、ф80、ф100、ф150、ф200、ф250、ф300、ф400、ф500、ф600、ф800、ф1000,常用管径规格为ф40、ф50、ф80、ф100、ф150、ф200、ф300、ф400、ф600、ф800;通常情况下,所述外涂覆层1的涂层数与所述管状织物管坯6的管径成正比,所述凹凸形式、尺寸与所述管状织物管坯6的管径亦有相应关系。

[0030]

实施例1

[0031]

如图1、图3和图6所示,一种具有凹凸不平外涂覆层1的管状涂覆织物软管,对于中小口径的管状织物管坯,如本实施例的管状织物管坯6的管径为ф100或ф150,所述外涂覆层1为在管状织物管坯6的外层周向通过涂覆装置涂覆2种相同涂料和1种不同涂料形成凹凸不平的外涂覆层,所述2种相同涂料形成所述外涂覆层1的凹涂覆层101,所述1种不同涂料具有较强的耐磨性形成所述外涂覆层1的凸涂覆层102,即在管状织物管坯6上分3层涂覆并一体成形具有3层管状涂覆织物5的外涂覆层1,再经过后续工序形成所述具有凹凸不平外涂覆层1的所述管状涂覆织物软管。所述外涂覆层1为凹凸形式、尺寸均匀分布的所述管状涂覆织物软管的外层面,所述凹凸形式如图1、图3所示为连续的方形条形凸体,所述凹凸尺寸主要有所述条形凸体的底宽和高度,所述底宽和高度的说明与前述相同,所述条形凸体的数量为12个,所述条形凸体的高度为2~7mm。

[0032]

如图6所示,上述2种相同涂料和1种不同涂料为3台涂料挤出机所用涂料,所述3层为通过涂覆模具4在所述管状织物管坯6上涂覆3层以形成所述凹凸形式、尺寸的外涂覆层1,所述涂覆模具4为形成所述管状涂覆织物软管具有所述外涂覆层1的涂覆模具。所述涂覆模具4的流道401和模口402为形成所述外涂覆层1的涂覆流道和涂覆模口,所述流道401和模口402按上述管径为ф100或ф150配套使用;所述流道401为设有相对独立输送所述涂料形成所述外涂覆层1的通道,所述模口402为既符合涂覆工艺又满足所述外涂覆层1具有所述凹凸形式、尺寸均匀分布的模口。

[0033]

上述方案中,所述2种相同涂料为相同功能性能即相同种类/规格/牌号的聚氨酯或聚氯乙烯涂料原料,所述1种不同涂料为与所述2种相同涂料有功能性能差异即不同种类/规格/牌号的聚氨酯或聚氯乙烯涂料原料。

[0034]

实施例2

[0035]

如图2、图6所示,一种具有凹凸不平外涂覆层1的管状涂覆织物软管,对于较大口径如ф300~ф600的管状织物管坯,所述外涂覆层1为在所述管状织物管坯6的外层周向或/和轴向通过涂覆装置涂覆3种相同涂料和2种不同涂料形成所述凹凸不平的外涂覆层1,所述3种相同涂料形成所述外涂覆层1的凹涂覆层101,所述2种不同涂料具有过渡性且耐磨性好从而形成所述外涂覆层1的凸涂覆层102,即在所述管状织物管坯6上分5层涂覆,并一体成形具有所述凹凸不平外涂覆层1的管状涂覆织物内外涂覆层,再经过后续工序以形成所述管状涂覆织物软管成品。

[0036]

如图6所示,上述3种相同涂料和2种不同涂料为5台涂料挤出机所用涂料,所述5层为通过涂覆模具4在所述管状织物管坯6上涂覆5层以形成具有所述凹凸不平外涂覆层1的所述管状涂覆织物内外涂覆层,所述管状织物管坯6的管径为ф300或ф500;如图2、图4和图5所示,所述外涂覆层1的凹凸形式、尺寸均匀分布,所述凹凸形式如图2、图4或图5所示为断续、梯形或弧形的条形凸体,所述凹凸尺寸主要有所述条形凸体的底宽和高度,所述底宽和高度的说明与前述相同;所述条形凸体的数量为18个或24个,所述条形凸体的高度为4~10mm。

[0037]

上述方案中,所述涂覆模具4为形成所述管状涂覆织物软管具有所述凹凸不平外涂覆层1的涂覆模具;所述涂覆模具4的流道401为形成所述凹凸不平外涂覆层1的涂覆流道,所述涂覆模具4的模口402为形成所述凹凸不平外涂覆层1的涂覆模口;所述流道401与所述模口402按上述管径为ф300或ф500配套使用;所述流道401为设有相对独立输送所述涂料形成所述外涂覆层1的通道,所述模口402为既符合涂覆工艺又满足所述外涂覆层1具有所述凹凸形式、尺寸均匀分布的模口。

[0038]

上述方案中,所述3种相同涂料为相同功能性能即相同种类/规格/牌号的聚氨酯或聚四氟乙烯涂料原料,所述2种不同涂料为与所述3种相同涂料有功性能差异的2种不同涂料并所述2种不同涂料为二者间具有过渡性且耐磨性好的2种不同种类/规格/牌号的聚氨酯或聚四氟乙烯涂料原料。

[0039]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行的通常变化和替换都应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。