1.本技术涉及钢丝绳生产设备技术领域,尤其是涉及一种电加热罩式光亮退火炉。

背景技术:

2.目前电加热式的退火炉,广泛用于带卷、线材和盘管的材料的再结晶光亮退火,具有生产低能耗、高质量、高产量的效果,并且目前市场上的罩式退火炉的一般由分开的外罩体和内罩体组成,其一般是将退火料放置在炉台上,再依次将外罩体和内罩体放置在炉台上并将退火料至于内罩体中,其上料卸料以及罩体的安装、密封均采用人工操作,这样的方式需要大量的人工成本,且在退火炉安装和拆卸的过程中存在安全隐患。

技术实现要素:

3.为了克服现有技术中存在的问题,本技术提供一种电加热罩式光亮退火炉。

4.本技术提供的一种电加热罩式光亮退火炉采用如下的技术方案:

5.一种电加热罩式光亮退火炉,包括退火模块、吊装模块和控制模块;退火模块包括炉台、内罩体、外罩体和自动密封装置;炉台固定安装在地面上,炉台为圆柱状结构,且由下至上依次设有底座、风机和放料板,底座的上表面边缘设有一圈环形凹槽,环形凹槽与内罩体底端面上成型的耐热框板适配,且底座侧面上圆周分布有安装板,自动密封装置安装在安装板上,底座顶部的中心凹槽内安装有风机,且中心凹槽的四周设置环形支撑架,且支撑架的顶部上安装有放料板;放料板采用层叠结构,且上层板和下层板均采用环形阵列的金属板,其中上层板由若干个中心相同的正多边形组成,且每个正多边形的顶角处通过条状金属固定连接,下层板采用若干圆周分布的带有贯穿孔的扇形体;吊装模块包括两条平行分布的吊装轨道和安装在吊装轨道之间的吊装机;控制模块为设置在退火模块侧边的控制台,控制台采用plc控制系统进行控制,能够对退火模块和吊装模块的工作进行控制,控制台的控制方式包括控制台面板操控和手机遥控。

6.通过采用上述技术方案,退火模块采用电加热罩式退火炉对钢丝绳卷进行退火操作,吊装模块会负责对钢丝绳卷、内罩体和外罩体的吊装,并且全程通过控制模块进行控制,控制模块通过控制台面板进行控制或者采用手机遥控,能够有效的减少人力的投入,具有高度的自动化,有效的提高生产效率。炉台上的底座上设置环形凹槽与内罩体进行密封连接,底座在中心槽体内安装的风机能够给罩体内提供循环风,使得内罩体内的钢丝绳卷受热均匀,达到良好的退火效果。底座上的环形支撑架上安装有层叠的放料板,放料板的上层板和下层板采用不同类型的穿孔层叠,能够让风机传出的气流得到较好的混合,且相比较与原有的侧边出口式的退火炉,该放料板能够解决钢丝绳卷底部的钢丝受热不均匀的问题,吊装机在吊装轨道上移动,在实际的生产活动中,能够对并列排布的若干个罩式退火炉进行吊装操作,解决的吊装成本。控制模块采用控制台对吊装模块和退火模块进行控制,并且采用plc控制系统进行控制,能够实现高度的自动化。

7.优选的,自动密封装置为带有限位块的液压升降装置,包括底部的液压缸,液压缸

上连接有液压杆,液压杆的顶部连接有带有限位块的转轴,转轴贯穿整个限位块,并且限位块的顶部安装有锁紧螺母。

8.通过采用上述技术方案,自动密封装置是用于将内罩体和炉体台的底座结合的压力装置,通过液压缸上液压杆的伸缩,实现对限位块高度的调节,液压杆顶部的转轴实现对限位块角度的调节,且限位块顶部安装的锁紧螺母能够对限位块进行加固,防止在压力作用过程中限位块的脱落。

9.优选的,液压缸的侧边和底部分别安装有进液管道和出液管道,且进液管道和出液管道联通每个液压升降装置,且进料管道和出液管道的末端连通液压油箱。

10.通过采用上述技术方案,液压缸的侧边和底部分别安装的进液管道和出液管道可以将液压油箱中调节油缸内的油压,从而对液压杆进行控制,从而实现限位块的上升和下降。

11.优选的,内罩体与炉台之间这有密封结构,密封结构是采用软对硬与迷宫相结合的三道结构,其中第一道密封为内罩体底部的耐热框板与底座浇筑预制块的结合面形成的软对硬密封、第二道密封是内罩体底部的耐热框板中间凸起与环形凹槽内嵌纤维之间形成的迷宫密封,第三道密封与耐热框板垂直的环形沙封刀与底座四周的沙封槽形成的沙封结构。

12.通过采用上述技术方案,合理有效的密封结构对炉子气密性机温度均匀性相当重要。本罩式炉的炉罩和炉台的密封是采用软对硬与迷宫相结合的三道密封结构,通过内罩体底部的耐热框板与底座上的浇注料预制块贴合,耐热框板上的中间凸起与底座上环形凹槽的内嵌纤维之间形成迷宫密封,最外层还通过耐热框板上安装对的沙封刀和底座四周的沙封槽实现密封,并且经过实践的证明,长期工作密封可靠,无炉气泄漏、炉罩无变形。

13.优选的,内罩体的底部安装有连接板,耐热框板安装在连接板的底面上,连接板的顶部安装有环形隔离板,环形隔离板的外侧壁上连接有与限位桩适配的限位圆环,且环形隔离板上还设有若干均匀分布的吊扣。

14.通过采用上述技术方案,内罩体底部安装的连接板用于和炉台的底座连接,连接板的顶部安装的环形隔离板与内罩体的本体之间形成一道环形的凹槽,能够在和外罩体之间形成一道间隔,通过外罩体内的电加热装置对内罩体进行加热,从而实现对内罩体的腔体内进行加热。并且环形隔离板外连接的限位圆环用于安装内罩体时的限位,均匀分布的吊扣在吊装内罩体的过程中可以通过绳索的吊扣,使其能够准确的安装到炉台上去。

15.优选的,外罩体套装在内罩体上,且外罩体的底部焊接有固定板,固定板与内罩体上的环形隔离板可拆卸连接,外罩体的顶部设有吊环,外罩体的炉衬为轻质的耐热陶瓷纤维,且炉丝环绕在外罩体的内衬上。

16.通过采用上述技术方案,外罩体的底部焊接有固定板,能够用于与内罩体上的环形隔离板的连接,从而和内罩体之间进行连接,并且外套体内衬上的轻质的耐热陶瓷纤维具有隔热的效果,让罩体内环绕的炉丝能够将产生的热能向内罩体内传导。

17.优选的,环形隔离板上安装有排水管和进水管,且进水管和出水管上均安装有阀门,耐热框板的侧壁上还安装有冷凝水槽。

18.通过采用上述技术方案,环形隔离板内通过进水管和出水管对炉体内进行降温,因水具有较好的比热容,能够通过在环形隔离板内的槽体内的水循环快速有效的进行降

温,耐热板侧壁上还安装的冷凝水槽,可以能够让加热过厚,外罩体拆除后内罩体降温过程中在内壁上形成的冷凝水进行收集。

19.优选的,炉台的两边设有分别设有两根限位桩,且限位桩相对于炉台呈中心对称,内罩体和外罩体中的限位圆环和限位圆管套装在限位桩上。

20.通过采用上述技术方案,炉台两边中心堆成的限位桩可以用于内罩体和外罩体的限位,分别通过其中的限位圆环和限位圆管进行套装。

21.优选的,风机的底部设有贯穿底座的进气管道,进气管道入口处设有法兰盘,且进气管道的靠近入口的管道顶部连接有管道,管道上安装有释压阀。

22.通过采用上述技术方案,风机底部设有的进气管道可以对内罩体内输送保护气体,进气管道口设有的法兰盘方便安装和拆卸,并且进气管道靠近入口的顶部连接的管道上设有释压阀,可以在加热完成之后开阀泄压,从而方便内罩体的拆卸,钢丝绳卷的取出。

23.优选的,吊装机底部安装有升降钩,内罩体上连接有吊装架,吊装架由两个相互垂直的倒置的“u”型架组成,且吊装架底部的四条杆上安装有绳索,且通过绳索末端的钩子与内罩体上可拆卸连接。

24.通过采用上述技术方案,吊装机底部安装的升降钩,可以方便对内罩体上吊装架以以及外罩体顶部吊环的吊装,吊装架采用两个相互垂直的“u”型吊装架的设计,因其设置在内部的内罩体顶部和四周不能加以固定装置,所说这样设计的吊装架可以与内罩体的顶部进行配合,保证内罩体吊装过程中的稳定性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.退火模块采用电加热罩式退火炉对钢丝绳卷进行退火操作,吊装模块会负责对钢丝绳卷、内罩体和外罩体的吊装,并且全程通过控制模块进行控制,控制模块通过控制台面板进行控制或者采用手机遥控,能够有效的减少人力的投入,具有高度的自动化,有效的提高生产效率;

27.2.控制模块采用控制台对吊装模块和退火模块进行控制,并且采用plc控制系统进行控制,能够实现高度的自动化;

28.3.退火模块中采用自动密封装置,配合内罩体和炉台的底座之间的密封机构,实现了自动化的连接密封,大大减少了人力的投入,降低了生产风险,提高了生产效率。

附图说明

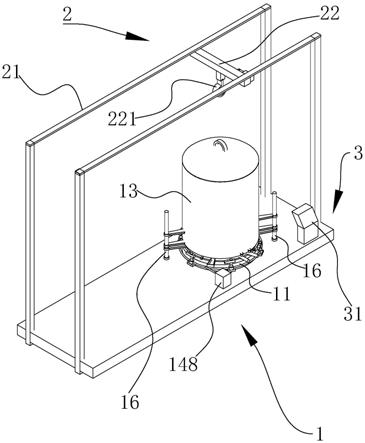

29.图1是一种电加热罩式光亮退火炉整体结构示意图;

30.图2是一种电加热罩式光亮退火炉中退火模块底部放大示意图;

31.图3是一种电加热罩式光亮退火炉中炉台示意图;

32.图4是一种电加热罩式光亮退火炉中底座和风机结构示意图;

33.图5是一种电加热罩式光亮退火炉吊装架结构示意图;

34.图6是一种电加热罩式光亮退火炉中内罩体和底座的安装连接示意图;

35.图7是一种电加热罩式光亮退火炉中密封结构示意图;

36.图8是一种电加热罩式光亮退火炉中外罩体结构示意图;

37.附图标记说明:1、退火模块;11、炉台;111、底座;1111、环形凹槽;1112、安装板;1113、中心凹槽;1114、环形支撑架;1115、进气管道;1116、释压阀;112、风机;113、放料板;

1131、上层板;1132、下层板;12、内罩体;121、耐热框板;122、连接板;123、环形隔离板;1231、排水管;1232、进水管;1233、冷凝水槽;124、限位圆环;125、吊扣;13、外罩体;131、固定板;132、吊环;133、耐热陶瓷纤维;134、炉丝;14、自动密封装置;141、限位块;142、液压缸;143、液压杆;144、转轴;145、锁紧螺母;146、进液管道;147、出液管道;148、液压油箱;15、密封结构;151、内嵌纤维;152、环形沙封刀;153、沙封槽;16、限位桩;2、吊装模块;21、吊装轨道;22、吊装机;221、升降钩;23、吊装架;3、控制模块;31、控制台。

具体实施方式

38.以下结合附图1-8对本技术作进一步详细说明。

39.本技术实施例公开一种电加热罩式光亮退火炉。

40.参照图1至图8,一种电加热罩式光亮退火炉,包括退火模块1、吊装模块2和控制模块3;退火模块1包括炉台11、内罩体12、外罩体13和自动密封装置14;炉台11固定安装在地面上,炉台11为圆柱状结构,且由下至上依次设有底座111、风机112和放料板113,底座111的上表面边缘设有一圈环形凹槽1111,环形凹槽1111与内罩体12底端面上成型的耐热框板121适配,且底座111侧面上圆周分布有安装板1112,自动密封装置14安装在安装板1112上,底座111顶部的中心凹槽1113内安装有风机112,且中心凹槽1113的四周设置环形支撑架1114,且支撑架的顶部上安装有放料板113;放料板113采用层叠结构,且上层板1131和下层板1132均采用环形阵列的金属板,其中上层板1131由若干个中心相同的正多边形组成,且每个正多边形的顶角处通过条状金属固定连接,下层板1132采用若干圆周分布的带有贯穿孔的扇形体;吊装模块2包括两条平行分布的吊装轨道21和安装在吊装轨道21之间的吊装机22;控制模块3为设置在退火模块1侧边的控制台31,控制台31采用plc控制系统进行控制,能够对退火模块1和吊装模块2的工作进行控制,控制台31的控制方式包括控制台31面板操控和手机遥控。退火模块1采用电加热罩式退火炉对钢丝绳卷进行退火操作,吊装模块2会负责对钢丝绳卷、内罩体12和外罩体13的吊装,并且全程通过控制模块3进行控制,控制模块3通过控制台31面板进行控制或者采用手机遥控,能够有效的减少人力的投入,具有高度的自动化,有效的提高生产效率。炉台11上的底座111上设置环形凹槽1111与内罩体12进行密封连接,底座111在中心槽体内安装的风机112能够给罩体内提供循环风,使得内罩体12内的钢丝绳卷受热均匀,达到良好的退火效果。底座111上的环形支撑架1114上安装有层叠的放料板113,放料板113的上层板1131和下层板1132采用不同类型的穿孔层叠,能够让风机112传出的气流得到较好的混合,且相比较与原有的侧边出口式的退火炉,该放料板113能够解决钢丝绳卷底部的钢丝受热不均匀的问题,吊装机22在吊装轨道21上移动,在实际的生产活动中,能够对并列排布的若干个罩式退火炉进行吊装操作,解决的吊装成本。控制模块3采用控制台31对吊装模块2和退火模块1进行控制,并且采用plc控制系统进行控制,能够实现高度的自动化。

41.参照图1及图7,自动密封装置14为带有限位块141的液压升降装置,包括底部的液压缸142,液压缸142上连接有液压杆143,液压杆143的顶部连接有带有限位块141的转轴144,转轴144贯穿整个限位块141,并且限位块141的顶部安装有锁紧螺母145。自动密封装置14是用于将内罩体12和炉体台的底座111结合的压力装置,通过液压缸142上液压杆143的伸缩,实现对限位块141高度的调节,液压杆143顶部的转轴144实现对限位块141角度的

调节,且限位块141顶部安装的锁紧螺母145能够对限位块141进行加固,防止在压力作用过程中限位块141的脱落。

42.参照图1、图3及图4,液压缸142的侧边和底部分别安装有进液管道146和出液管道147,且进液管道146和出液管道147联通每个液压升降装置,且进料管道和出液管道147的末端连通液压油箱148。液压缸142的侧边和底部分别安装的进液管道146和出液管道147可以将液压油箱148中调节油缸内的油压,从而对液压杆143进行控制,从而实现限位块141的上升和下降。

43.参照图1、图6及图7,内罩体12与炉台11之间这有密封结构15,密封结构15是采用软对硬与迷宫相结合的三道结构,其中第一道密封为内罩体12底部的耐热框板121与底座111浇筑预制块的结合面形成的软对硬密封、第二道密封是内罩体12底部的耐热框板121中间凸起与环形凹槽1111内嵌纤维151之间形成的迷宫密封,第三道密封与耐热框板121垂直的环形沙封刀152与底座111四周的沙封槽153形成的沙封结构。合理有效的密封结构15对炉子气密性机温度均匀性相当重要。本罩式炉的炉罩和炉台11的密封是采用软对硬与迷宫相结合的三道密封结构15,通过内罩体12底部的耐热框板121与底座111上的浇注料预制块贴合,耐热框板121上的中间凸起与底座111上环形凹槽1111的内嵌纤维151之间形成迷宫密封,最外层还通过耐热框板121上安装对的沙封刀和底座111四周的沙封槽153实现密封,并且经过实践的证明,长期工作密封可靠,无炉气泄漏、炉罩无变形。

44.参照图1、图7及图8,内罩体12的底部安装有连接板122,耐热框板121安装在连接板122的底面上,连接板122的顶部安装有环形隔离板123,环形隔离板123的外侧壁上连接有与限位桩16适配的限位圆环124,且环形隔离板123上还设有若干均匀分布的吊扣125。内罩体12底部安装的连接板122用于和炉台11的底座111连接,连接板122的顶部安装的环形隔离板123与内罩体12的本体之间形成一道环形的凹槽,能够在和外罩体13之间形成一道间隔,通过外罩体13内的电加热装置对内罩体12进行加热,从而实现对内罩体12的腔体内进行加热。并且环形隔离板123外连接的限位圆环124用于安装内罩体12时的限位,均匀分布的吊扣125在吊装内罩体12的过程中可以通过绳索的吊扣125,使其能够准确的安装到炉台11上去。

45.参照图1及图8,外罩体13套装在内罩体12上,且外罩体13的底部焊接有固定板131,固定板131与内罩体12上的环形隔离板123可拆卸连接,外罩体13的顶部设有吊环132,外罩体13的炉衬为轻质的耐热陶瓷纤维133,且炉丝134环绕在外罩体13的内衬上。外罩体13的底部焊接有固定板131,能够用于与内罩体12上的环形隔离板123的连接,从而和内罩体12之间进行连接,并且外套体内衬上的轻质的耐热陶瓷纤维133具有隔热的效果,让罩体内环绕的炉丝134能够将产生的热能向内罩体12内传导。

46.参照图1、图2、图3及图4,环形隔离板123上安装有排水管1231和进水管1232,且进水管1232和出水管上均安装有阀门,耐热框板121的侧壁上还安装有冷凝水槽1233。环形隔离板123内通过进水管1232和出水管对炉体内进行降温,因水具有较好的比热容,能够通过在环形隔离板123内的槽体内的水循环快速有效的进行降温,耐热板侧壁上还安装的冷凝水槽1233,可以能够让加热过厚,外罩体13拆除后内罩体12降温过程中在内壁上形成的冷凝水进行收集。

47.参照图1及图2,炉台11的两边设有分别设有两根限位桩16,且限位桩16相对于炉

台11呈中心对称,内罩体12和外罩体13中的限位圆环124和限位圆管套装在限位桩16上。炉台11两边中心堆成的限位桩16可以用于内罩体12和外罩体13的限位,分别通过其中的限位圆环124和限位圆管进行套装。

48.参照图1、图4及图6,风机112的底部设有贯穿底座111的进气管道1115,进气管道1115入口处设有法兰盘,且进气管道1115的靠近入口的管道顶部连接有管道,管道上安装有释压阀1116。风机112底部设有的进气管道1115可以对内罩体12内输送保护气体,进气管道1115口设有的法兰盘方便安装和拆卸,并且进气管道1115靠近入口的顶部连接的管道上设有释压阀1116,可以在加热完成之后开阀泄压,从而方便内罩体12的拆卸,钢丝绳卷的取出。

49.参照图1、图5及图8,吊装机22底部安装有升降钩221,内罩体12上连接有吊装架23,吊装架23由两个相互垂直的倒置的“u”型架组成,且吊装架23底部的四条杆上安装有绳索,且通过绳索末端的钩子与内罩体12上可拆卸连接。吊装机22底部安装的升降钩221,可以方便对内罩体12上吊装架23以以及外罩体13顶部吊环132的吊装,吊装架23采用两个相互垂直的“u”型吊装架23的设计,因其设置在内部的内罩体12顶部和四周不能加以固定装置,所说这样设计的吊装架23可以与内罩体12的顶部进行配合,保证内罩体12吊装过程中的稳定性。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。